УДК 693

Л.И. ДВОРКИН, доктор техн. наук, профессор, Национальный университет водного хозяйства и природопользования, г. Ровно, Украина

Ключевые слова: удельный расход цемента, критерии рационального использования цемента и тепловая энергия

Keywords: specific consumption of cement, criteria of rational using of cement and thermal energy

В статье анализируются условия эффективности составов бетонных смесей с позиций обеспечения заданных значений удельного расхода и критериев рационального использования цемента и тепловой энергии. Приводятся необходимые расчетные зависимости. Показана возможность радикального снижения удельного расхода цемента при совместном введении в бетонную смесь активных минеральных добавок и суперпластификаторов. Даны примеры анализа эффективности составов бетонных смесей с позиции предложенных критериев.

Проектирование составов бетона – ключевая технологическая задача, успешное решение которой важно для надежного обеспечения комплекса его свойств, необходимых для изготовления конструкций и обеспечения их высокой долговечности в сооружениях. От результатов проектирования составов бетона в значительной мере зависит и технико-экономическая эффективность его производства и применения.

Определяющим материальным ресурсом, характеризующим в значительной степени эффективность составов бетона, является цемент.

Критерием эффективности при выборе цемента может быть отношение необходимых на него расходов к величине определяющего проектного или технологического параметра Р:

, (1)

, (1)

где Сц – стоимость цемента, руб/кг;

Ц – расход цемента, кг/м3.

Такими параметрами могут служить, например, проектная 28-суточная или ранняя прочность, достигаемая бетоном при заданных температурно-влажностных условиях, а также водонепроницаемость, морозостойкость и др.

Для большинства задач решающим проектным параметром бетона является 28-суточная (марочная) прочность при сжатии, с которой коррелируется ряд других нормируемых свойств. В соответствии со СНиП 82-02-95 [1], регламентирующим базовые нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций, отношение расхода портландцемента марки 500, рекомендуемого для бетона с проектной прочностью при сжатии 15…50 МПа (классы В12,5…В40) при твердении в естественных условиях с температурой 15…20°С к его 28-суточной прочности при сжатии (Ц/Rб), составляет10…13. В данном интервале отношение Ц/Rб, которое можно рассматривать как удельный расход цемента на единицу прочности бетона  , уменьшается с повышением прочности бетона. Определенное влияние на этот параметр имеют вид и марка цемента, его нормальная густота, вид бетона, способ изготовления изделий и конструкций, условия твердения, удобоукладываемость бетонной смеси и др.

, уменьшается с повышением прочности бетона. Определенное влияние на этот параметр имеют вид и марка цемента, его нормальная густота, вид бетона, способ изготовления изделий и конструкций, условия твердения, удобоукладываемость бетонной смеси и др.

Приведенные выше значения Цуд.Rб справедливы при применении бетонных смесей с маркой по удобоукладываемости П1, песка с модулем крупности 2,1…3,25, щебня с наибольшей крупностью 20 мм и содержанием зерен лещадной и игловатой формы от 25 до 35%, цемента с нормальной густотой 25…27%. При переходе, например, на бетонные смеси с удобоукладываемостью П2, песок с модулем крупности менее 1,5, щебень с наибольшей крупностью 10 мм и содержанием зерен лещадной и игловатой формы более 35%, а также цемент с нормальной густотой от 27 до 30% вводятся к базовым расходам цемента и соответственно к его удельным значениям дополнительные коэффициенты 1,07; 1,07…1,1; 1,03; 1,02…1,05.

Существенное снижение удельных расходов цемента по отношению к его прочности достигается при использовании химических добавок – пластификаторов и ускорителей твердения, активных минеральных добавок, различных способов активации бетонных смесей. Для морозостойких бетонов, когда критерием эффективности служит отношение расхода цемента к марке бетона по морозостойкости, высокий положительный эффект достигается при введении воздухововлекающих добавок [2, 3].

Возможность радикального снижения  открывают бетоны нового поколения [4, 5]. В эту группу входят бетоны различного назначения и состава, включающие добавки-суперпластификаторы и высокоактивные минеральные порошки. Наиболее характерными бетонами этого вида являются высокофункциональные высокопрочные и сверхпрочные, самоуплотняющиеся, самонивелирующиеся, реактивно-порошковые бетоны (НРС, SCC, RPC и др.). Технология этих бетонов, прочность которых может достигать 150 МПа и выше, активно развивается в последние годы [6]. К бетонам нового поколения можно отнести и бетоны рядовых классов по прочности (В15…В50) и, в частности, порошково-активированные бетоны, когда, по мнению В.И Калашникова, удельный расход цемента на единицу прочности

открывают бетоны нового поколения [4, 5]. В эту группу входят бетоны различного назначения и состава, включающие добавки-суперпластификаторы и высокоактивные минеральные порошки. Наиболее характерными бетонами этого вида являются высокофункциональные высокопрочные и сверхпрочные, самоуплотняющиеся, самонивелирующиеся, реактивно-порошковые бетоны (НРС, SCC, RPC и др.). Технология этих бетонов, прочность которых может достигать 150 МПа и выше, активно развивается в последние годы [6]. К бетонам нового поколения можно отнести и бетоны рядовых классов по прочности (В15…В50) и, в частности, порошково-активированные бетоны, когда, по мнению В.И Калашникова, удельный расход цемента на единицу прочности  =4…4,5 кг/МПа, т.е. не выше, чем в наиболее прочных бетонах [4, 5]. Эти рекомендации, на наш взгляд, справедливы применительно к удельному расходу цемента на единицу прочности бетона в пересчете на расход цементного клинкера. В составе бетонов нового поколения должны присутствовать суперпластификатор с высоким водоредуцирующим эффектом и дисперсные компоненты, взаимодействующие с цементом и увеличивающие объем гидратных новообразований, а также оказывающие активное реологическое влияние в смеси с цементом и суперпластификатором. В рецептуре порошково-активированных бетонов должно быть не менее 40% активных дисперсных компонентов бетонных смесей, желателен также тонкий песок (0,1…0,4 мм), усиливающий реологическое действие суперпластификатора.

=4…4,5 кг/МПа, т.е. не выше, чем в наиболее прочных бетонах [4, 5]. Эти рекомендации, на наш взгляд, справедливы применительно к удельному расходу цемента на единицу прочности бетона в пересчете на расход цементного клинкера. В составе бетонов нового поколения должны присутствовать суперпластификатор с высоким водоредуцирующим эффектом и дисперсные компоненты, взаимодействующие с цементом и увеличивающие объем гидратных новообразований, а также оказывающие активное реологическое влияние в смеси с цементом и суперпластификатором. В рецептуре порошково-активированных бетонов должно быть не менее 40% активных дисперсных компонентов бетонных смесей, желателен также тонкий песок (0,1…0,4 мм), усиливающий реологическое действие суперпластификатора.

Основные параметры, обеспечивающие требуемые значения критериев Цуд=Ц/Rб или Rб.уд=Rб/Ц, можно прогнозировать, приступая к проектированию его состава или используя полученные расчетные зависимости по результатам специально проведенных экспериментов.

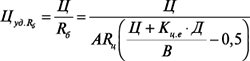

В первом случае для расчетов можно использовать зависимость, полученную из соотношения:

, (2)

, (2)

где Rц – активность цемента, МПа;

Кц.е – коэффициент цементирующей эффективности дисперсной минеральной добавки;

Д – содержание минеральной добавки, кг/м3;

В – расход воды, кг/м3.

В данном соотношении принята зависимость прочности бетона от так называемого приведенного Ц/В, учитывающего дополнительно влияние на прочность бетона дисперсной минеральной добавки [3]. Коэффициент Кц.е. характеризует количество цемента в кг, заменяемое 1 кг минеральной добавки.

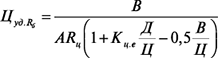

Преобразуя соотношение (2), можно получить зависимость:

, (3)

, (3)

Зависимость (3) позволяет при заданном значении  выбрать применительно к конкретной ситуации приемлемый способ обеспечения необходимого значения удельного расхода цемента.

выбрать применительно к конкретной ситуации приемлемый способ обеспечения необходимого значения удельного расхода цемента.

Принимая для расчетов значение коэффициента А, желательно учитывать его мультипликативность или необходимые поправки с учетом качества исходных материалов и других факторов [3].

Расход воды определяется из условия:

В=Во(1–Вр/Во), (4)

где Во – расход воды, л/м3, необходимый для достижения требуемой подвижности без введения пластифицирующей добавки;

Вр – количество воды, л/м3, редуцируемое в бетонной смеси пластифицирующей добавкой.

Современные суперпластифицирующие добавки при постоянной подвижности бетонной смеси позволяют уменьшить водосодержание на 20…40%. Лидирующее положение по величине водоредуцирующего эффекта в группе суперпластификаторов в настоящее время занимают добавки на основе поликарбоксилатного эфира и акрилового сополимера [3].

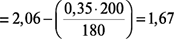

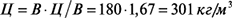

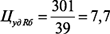

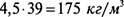

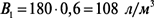

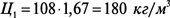

Пример 1. Для получения бетона класса В30 на портландцементе ЦЕМ1 марки М500 введено 200 кг/м3 дисперсного золомикрокремнеземистого наполнителя (80% золы-уноса и 20% микрокремнезема). Необходимый расход воды – 180 л/м3.

Определить возможность достижения бетоном значения удельного расхода цемента на единицу прочности (в пересчете на расход клинкера) не более  =4,5 кг/МПа при введении суперпластификатора на основе поликарбоксилатного эфира.

=4,5 кг/МПа при введении суперпластификатора на основе поликарбоксилатного эфира.

1. Необходимый средний уровень прочности бетона:

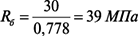

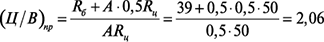

2. Принимаем А=0,5. Найдем значение приведенного (Ц/В)пр=(Ц+Кц.е Д)/В из формулы (1):

3. Величина фактического Ц/В при введении золомикрокремнеземистого наполнителя, Кц.е=0,40:

ц/в

4. Расход цемента:

5. Значение  для бетонов без введения суперпластификатора

для бетонов без введения суперпластификатора

6. Необходимое значение расхода цемента (в пересчете на клинкер) для достижения  =4,5

=4,5

7. При применении поликарбоксилатного суперпластификатора представляется возможным довести расход воды в соответствии с формулой (3), учитывая его водоредуцирующий эффект до:

8. Из формулы Ц=В∙(Ц/В) следует, что для бетонов с золомикрокремнеземистым наполнителем и добавкой поликарбоксилатного суперпластификатора возможный расход цемента:

Учитывая, что в применяемом цементе содержание клинкера – 95%, ожидаемое значение  :

:

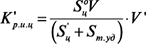

Показателем эффективности использования определенного цемента в бетоне наряду с  является коэффициент рационального использования цемента Кр.и.ц, являющийся отношением удельных затрат на цемент, необходимых на изготовление бетона или железобетонных изделий с определенными свойствами при некотором эталонном варианте, к затратам на цемент и мероприятия, способствующим снижению его расхода при предлагаемом технологическом решении:

является коэффициент рационального использования цемента Кр.и.ц, являющийся отношением удельных затрат на цемент, необходимых на изготовление бетона или железобетонных изделий с определенными свойствами при некотором эталонном варианте, к затратам на цемент и мероприятия, способствующим снижению его расхода при предлагаемом технологическом решении:

, (5)

, (5)

где Sц.эm и Sц – удельные затраты на цемент, идущий на 1 м3 бетона или определенную конструкцию соответственно при эталонном и данном вариантах технологического решения;

Sm.уд – удельные затраты на комплекс технологических приемов, направленных на сокращение расхода цемента без ухудшения качества бетона (введение добавок, электро- или пароразогрев смеси и т. д.);

Сц.эт и Сц – стоимости соответственно эталонного и применяемого цементов;

Цэm и Ц – расходы условно эталонного и сравниваемого цементов для получения бетона с заданными проектными требованиями.

Критерий Кр.и.ц может использоваться для анализа эффективности цементов различной стоимости и качества при изменении активности, нормальной густоты и т.п. С помощью Кр.и.ц можно оценивать эффективность использования цемента при анализе не только технологических, но и проектных решений, связанных со снижением материалоемкости изделий и конструкций. Например, при сравнительной оценке бетона в конструкциях по прочности удобно использовать выражение:

, (6)

, (6)

где  – затраты на цемент для получения 1 м3 бетона соответственно эталонной и сравниваемой прочности;

– затраты на цемент для получения 1 м3 бетона соответственно эталонной и сравниваемой прочности;

V и V′ – объем соответственно эталонной и сравниваемой конструкции;

Sm.уд – дополнительные затраты, связанные с изменением прочности бетона в конструкции.

При изготовлении конструкций из высокопрочного бетона, несмотря на возможное увеличение расхода цемента на 1 м3 бетона, в результате уменьшения сечения и объема конструкций эффективность использования цемента часто оказывается более высокой, чем при использовании бетона с более низким классом прочности.

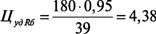

Пример 2. Определить эффективность применения портландцементов с содержанием доменного гранулированного шлака 20 и 35% по сравнению с бездобавочным портландцементом. В качестве критерия эффективности выбрать критерий рационального использования цемента (Кр.и.ц) – соотношение затрат на сравниваемые цементы:

, (7)

, (7)

где  и Сц – стоимость соответственно бездобавочного портландцемента и портландцемента с минеральными добавками, руб/кг;

и Сц – стоимость соответственно бездобавочного портландцемента и портландцемента с минеральными добавками, руб/кг;

Цо и Ц – расходы бездобавочного портландцемента и портландцемента с минеральными добавками.

Принято

и

и  руб/т соответственно для бездобавочного портландцемента и портландцементов с 20 и 35% доменного шлака. Сравниваемые цементы имели марку М500, активность бездобавочного цемента – 54 МПа, портландцемента с 20% доменного шлака – 51 МПа, с 35% шлака – 49 МПа. Для изготовления бетона применяли гранитный щебень крупностью 5…20 мм, кварцевый песок с Мк=1,7. Осадка конуса бетонной смеси – 5…9 см. Бетоны твердели в нормальных условиях и при пропаривании по режиму (2)+3+6+2 при t=80°С.

руб/т соответственно для бездобавочного портландцемента и портландцементов с 20 и 35% доменного шлака. Сравниваемые цементы имели марку М500, активность бездобавочного цемента – 54 МПа, портландцемента с 20% доменного шлака – 51 МПа, с 35% шлака – 49 МПа. Для изготовления бетона применяли гранитный щебень крупностью 5…20 мм, кварцевый песок с Мк=1,7. Осадка конуса бетонной смеси – 5…9 см. Бетоны твердели в нормальных условиях и при пропаривании по режиму (2)+3+6+2 при t=80°С.

Экспериментальные и расчетные данные, характеризующие эффективность использованных цементов, приведены в табл. 1 и 2.

Таблица 1. Удельные расходы цементов

| Вид цемента | Условия твердения | Расход цемента в кг/м3 для бетона при ОК=5…9 см классов | |||

| В15 | В25 | В30 | В45 | ||

| Портландцемент без минеральных добавок |

Нормальные Пропаривание |

248 1 268 1,08 |

327 1 350 1,07 |

412 1 425 1,03 |

487 1 512 1,05 |

| Портландцемент с 20% доменных шлаков |

Нормальные Пропаривание |

260 1,048 280 1,129 |

345 1,055 355 1,086 |

440 1,068 455 1,104 |

535 1,099 565 1,160 |

| Портландцемент с 35% доменных шлаков |

Нормальные Пропаривание |

272 1,097 281 1,133 |

360 1,10 370 1,131 |

460 1,116 475 1,153 |

555 1,14 570 1,17 |

Примечания:

1. Расход цемента при пропаривании определяли из условия достижения бетоном 70% проектной прочности.

2. Под чертой приведены значения относительного расхода цементов с минеральной добавкой по сравнению с цементом, не содержащим минеральных добавок при нормальном твердении бетона.

Анализ данных табл. 1 и 2 дает основания считать, что, несмотря на большие удельные расходы цементов с минеральными добавками для всех исследованных классов бетона, введение добавок в диапазоне 20..35% по массе является экономически целесообразным.

Таблица 2. Эффективность применения цементов с минеральными добавками

| Вид цемента | Условия твердения | Отношение удельных затрат на бездобавочный портландцемент, руб./м3 к расходам на цемент с минеральными добавками, руб./м3, для классов | |||

| В15 | В25 | В30 | В45 | ||

| Портландцемент с 20% доменных шлаков |

Нормальные Пропаривание |

1,05 1,05 |

1,045 1,09 |

1,03 1,03 |

1,0 1,055 |

| Портландцемент с 35% доменных шлаков |

Нормальные Пропаривание |

1,13 1,19 |

1,15 1,18 |

1,17 1,12 |

1,14 1,12 |

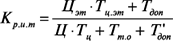

Для оценки эффективности рецептурно-технологических параметров производства бетона, изделий и конструкций на его основе важное значение приобретают критерии энергетических затрат. С позиций народнохозяйственной эффективности критерии энергетических затрат должны отражать удельные расходы тепловой и электрической энергии, не только связанные непосредственно с получением бетонной смеси, изделий и конструкций, но и использованные на получение исходных компонентов, в первую очередь, цемента. Энергозатраты на получение цемента, расходуемого на 1 м3 бетона с проектной 28-суточной прочностью 20…50 МПа, составляют (для портландцемента и портландцемента с минеральными добавками) 60-177 кг условного топлива, тогда как суммарный расход тепловой энергии непосредственно при производстве сборного железобетона в среднем не превышает 70, а на передовых заводах 40 кг условного топлива на 1 м3 [7].

До 70% энергозатрат в производстве сборного железобетона направлено на тепловую обработку изделий. Основываясь на структуре энергозатрат, можно утверждать, что народнохозяйственная эффективность использования энергоресурсов в производстве бетона и изделий на его основе обусловлена в основном оптимальностью технологических параметров, определяющих расход цемента в бетоне (особенно его клинкерной составляющей) и расход топлива при тепловой обработке изделий.

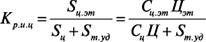

В качестве критерия рационального использования энергетических затрат (Кр.и.т) можно принять относительный удельный расход условного топлива (тепловой энергии) на производство 1 м3 бетона и изделий на его основе, включая расход топлива на производство цемента:

, (8)

, (8)

где Цэт и Ц – расходы условно эталонного и сравниваемого цемента в кг/м3 для получения бетона с заданными проектными требованиями;

Тц.эт и Тц – расход условного топлива для получения 1 кг эталонного и сравниваемого цементов;

Тт.о – расход условного топлива на тепловую обработку изделий;

Тдоп – дополнительные расходы топлива на технологические цели.

Критерий Кр.и.т позволяет привести к сравниваемому виду энергозатраты на получение бетонов с различными показателями свойств и оценить эффективность использования тепловой энергии в разных составах бетона как в условиях нормального твердения, так и при тепловой обработке. При помощи критерия Кр.и.т можно выбрать оптимальные по затратам топлива режимы тепловой обработки. При сравнении бетонов нормального твердения и подвергнутых тепловой обработке, чем ближе Кр.и.т к 1 (при условии применения одинаковых видов и марок цемента в эталонном и сравнительном вариантах), тем энергетически эффективнее процесс ускоренного твердения бетонов. С помощью критерия Кр.и.т можно сравнить также энергетическую эффективность различных технологических решений – введения минеральных и химических добавок, разогрева бетонной смеси и др.

С помощью переходных коэффициентов при определении Кр.и.т. можно учитывать наряду с тепловой и расходы электроэнергии (1 кВт.час≈0,34 кг условного топлива). Все возможные технологические решения, приводящие к увеличению Кр.и.т без недопустимого снижения производительности линии и существенного увеличения расходов, являются прогрессивными и могут быть рекомендованы к внедрению.

Пример 3. Определить влияние нормальной густоты на величину критерия рационального использования тепловой энергии (Кр.и.т) при получении бетона на портландцементе с минеральной добавкой.

Значение критерия Кр.и.т рассчитывали по формуле (8). Предварительно определили расход портландцемента марок М400 и М500 для бетонов с различными значениями 28-суточной прочности на сжатие. Подвижность бетонной смеси отвечала марке П2. Изменение нормальной густоты цемента от 25 до 29% обеспечивали различным содержанием в цементе трепела от 0 до 20%, а также учитывали водопотребность бетонной смеси и соответственно расхода цемента.

При расчетах Кр.и.т удельный расход условного топлива для получения 1 т бездобавочного портландцемента марок М400 и М500 принимали по справочным данным соответственно 280 и 291 кг. Твердение бетона осуществляли в нормальных условиях.

Расчетные значения Кр.и.т приведены в табл. 3.

Таблица 3. Расчетные значения критерия Кр.и.т

| Нормальная густота цемента, % | Марка цемента | Прочность бетона, МПа | |||||

| 20 | 25 | 30 | 35 | 40 | 50 | ||

| 25 | 400 | 1,27 | 1,23 | 1,20 | 1,16 | — | — |

| 27 | 400 | 1,21 | 1,19 | 1,14 | 1,07 | — | — |

| 29 | 400 | 1,13 | 1,11 | 1,03 | 0,96 | — | — |

| 25 | 500 | 1,15 | 1,16 | 1,17 | 1,17 | 1,20 | 1,23 |

| 27 | 500 | 1,13 | 1,13 | 1,13 | 1,13 | 1,13 | 1,13 |

| 29 | 500 | 1,07 | 1,06 | 1,05 | 1,03 | 1,02 | 1,00 |

Из данной таблицы следует, что энергетическая эффективность бетонов при увеличении нормальной густоты цемента падает. При использовании цемента марки М400 по сравнению с цементом М500 увеличение прочности бетона вызывает более существенное увеличение расхода цемента и соответственно уменьшение Кр.и.т. Применение цемента М500 с низкой нормальной густотой энергетически эффективно особенно в бетонах с Rcж ≥30 МПа.

Выводы:

1. Предложены расчетные зависимости, позволяющие определять удельный расход цемента на единицу прочности бетона, содержащего активные дисперсные компоненты и суперпластифицирующие добавки.

2. Показана целесообразность для анализа эффективности затрат на цементы с различными параметрами, характеризующими их качество, коэффициента рационального использования цемента.

3. Предложен критерий, позволяющий оценивать энергетическую эффективность составов бетона.

Библиографический список

1. Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций. СНиП 82-02-95. – М.: Стройиздат, 1996.

2. Дворкин л.и. Практическая методология проектирования составов бетона. – М.: Инфра-Инженерия, 2019, – 604 с.

3. Дворкин Л.И. Основы бетоноведения / Л.И. Дворкин, О.Л. Дворкин – СПб.: Стройбетон, 2006, – 682 с.

4. Мороз М.Н., Калашников В.И., Ерофеева И.В. Эффективные бетоны нового поколения с низким удельным расходом цемента на единицу прочности // Молодой ученый, №6, 2015, с. 189-191.

5. Калашников В.И. Как превратить бетон старого поколения в высокоэффективные бетоны нового поколения. Бетон и железобетон, №1(6). 2012, с. 82-89.

6. Дворкин Л.И. Высокопрочные бетоны и фибробетоны / Л.И. Дворкин, Е.М. Бабич, В.В. Житковский – Ривне, НУВХП, 2017, – 331 с. (укр.).

7. Малинина Л.А. Снижение энергозатрат при рациональном выборе цементов // Бетон и железобетон. №3, 1982, с. 8-9.