УДК 666.941 + 666.972 + 693.55

Г.Н. ПШЕНИЧНЫЙ, канд. техн. наук, доцент, Кубанский государственный технологический университет

Ключевые слова: портландцемент, бетон, твердение, индукционные интервалы, сбросы прочности, определение прочности

Keywords: Portland cement, concrete, hardening, induction intervals, strength drops, strength determination

Основным критерием эффективности тех или иных технологических приемов в несущих бетонах является прочность при сжатии. Однако в связи с пилообразным, как считают многие специалисты, характером твердения цементных бетонов разовое определение прочности в любом возрасте не может дать надежных и гарантированных результатов.

Дело в том, что данный деструктивный момент на сегодняшний день малопредсказуем, и момент испытания может осуществляться как в период роста или пикового значения, так и сброса прочности, что и отразится на конечном результате. Проблема осложняется тем, что 28-суточный возраст как раз и приходится на этот деструктивный временной интервал. Для объективности исследований предлагается производить испытания в индукционной стадии, захватывающей 28±2 суток обычного твердения.

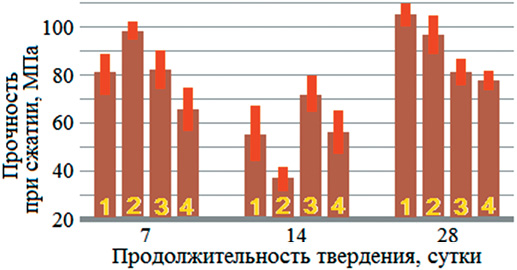

Считается (и это в учебном процессе подготовки будущих высококвалифицированных специалистов преподносится как аксиома), что в возрасте одних, трех, семи, четырнадцати и двадцати восьми суток нормального твердения цементный бетон приобретает соответственно около 10, 30, 70, 85 и 100% прочности. Но справедливо это? Разве никто не сталкивался с несколько иной картиной? К примеру, автором с инициативной группой студентов получены результаты [1], не вписывающиеся в отмеченную закономерность (рис. 1). Как видно, в 14-суточном возрасте не то, что не достигается ожидаемое прочностное достижение, а имеет место его явное снижение, причем кратно оцениваемое для некоторых составов. Заметим, что проблемная 14-суточная прочность достаточно широко известна, в связи с чем во многих работах, посвященных изучению кинетики прочности бетонов, этот срок попросту не упоминается. Почему? Да по очень простой причине – отсутствие нормального и логического пояснения разрушительного явления в данный временной интервал. Ведь не будете же вы в этой связи упоминать кристаллизационные метаморфозы (перекристаллизацию новообразований, появление их новых модификаций, стадийный рост кристаллических структур и прочие подобные воззрения) в «не совсем» [2] (точнее «совсем не») кристаллическом продукте или иные малоубедительные и смутные обстоятельства (срабатывание цементных «ядер», осмотическое разрушение экранных пленок, погрешность испытаний, нарушение технологического регламента изготовления образцов и тому подобное).

Единодушие 14-суточного прочностного сброса следует увязывать с точкой зрения В.А. Кинда [3], отмечавшего, что «цемент, достигнув какой-то определенной прочности, дает затем заметное понижение последней с тем, чтобы вслед за этим вновь показать дальнейший рост временного сопротивления механическим усилиям. Это явление становится особенно ясным при рассмотрении результатов долгосрочных испытаний». Причем «в большинстве случаев цементы показывают не один, а два, три, иногда даже четыре максимума1. Интересно то обстоятельство, что наибольшее число случаев для «пиков или спадов прочности» приходится на определенные сроки твердения. Следовательно, мы здесь имеем дело с известным2 закономерным явлением в процессе твердения портландцемента». Рассматриваемому 14-суточному сроку как раз и свойственна эта «закономерность».

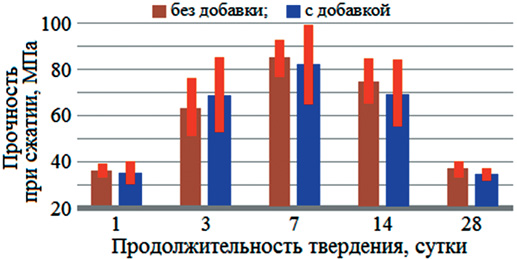

А как вы, читающие эти строки, воспримите нижеприведенные опытные данные (рис. 2) – в 28-суточном возрасте цементный камень приобрел 14-суточную прочность? При этом статистика указывает на адекватность и значимость результата. Быть может, дело в стране-производителе вяжущего материала, его цвете, способе доставки или каких иных причинах? Конечно же, можно отнести данный аспект к «аномалии неких некондиционных цементов» (что обычно и осуществляется) или повторить опыт с большой вероятностью получения удобоваримого итога.

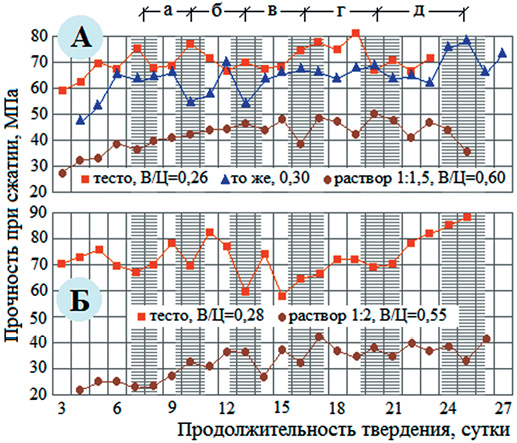

Все же поясняется достаточно просто. Начальное отвердевание цементной системы в виде теста, растворной или бетонной смеси имеет «скачкообразный» (по В.А. Кинду [3]) или стадийно-поверхностный [4] вид. Он включает периодическое формирование, развитие и распад межфазного переходного активированного комплекса (появление активных частиц), химизм процесса и появление на клинкерной поверхности аморфных гидросиликатных сгустков, а также быстротечное потребление порций молекул воды для восстановления очередного комплекса, развитие в межзерновых пустотах вакуума, самоорганизацию цементных зерен, структурообразование материала. По мере упрочнения цементного композита скачкообразность преобразуется в свою позднюю разновидность – «пилообразность», что убедительно доказано учеными Л.А. Малининой [5], С.А. Мироновым [6] (рис. 3) и многими другими исследователями, в том числе результатами автора (рис. 4). Природа деструкции – в не прекращающемся и не ограниченном временными рамками гидратационном процессе. Появление на цементных зернах («заполнителе» микробетона) аморфных С–S–Н-сгустков на поздних этапах (в условиях сложившейся структуры композита) и есть причина возникновения внутренних растягивающих напряжений и временного сброса прочности.

![Нарастание прочности пропариваемого бетона на цементе М400 Белгородского [5] (А) и М300 Михайловского заводов [6] (Б)](/articles/tb-11-12-2019/45-48-web-resources/image/103.jpg)

Анализируя приведенные на рисунках 3 и 4 данные, отметим:

1. На первом рисунке представлена динамика прочности бетона в процессе пропаривания, на втором – при стандартном выдерживании; несмотря на отличные условия твердения, качественная картина в обоих вариантах – идентична, кривые действительно напоминают восходящий профиль пилы.

2. Пилообразный характер твердения определяет достижение конкретной прочности на протяжении многих часов в первом случае (например, 200 кг/м2 или 20 МПа – в течение 13…15 ч) и в районе двух десятков суток – во втором (например, прочность 70 МПа для чисто цементных составов).

3. Межпиковые временные интервалы являются так называемыми индукционными стадиями, предназначение которых – развитие активированных комплексов (аккумулирование собственной энергии и достижение ее критического уровня, энергии активации).

4. Индукционные интервалы закономерно увеличиваются (к окончанию принятого режима прогрева составляют около 5…6 часов, к месячному возрасту нормального твердения – 5…6 суток), что объясняется уменьшением в системе активной жидкой среды и повышением временных затрат на ее подпитку из окружающей среды.

5. Ввиду пилообразного характера твердения отмеченные на графиках точки прочностных показателей (без указания доверительных границ) имеют достаточно неопределенный вид. Несколько более ранние или поздние испытания могут иметь отличные прочностные значения.

6. Интерполируя отмеченные на рис. 4 индукционные интервалы нормально твердеющего материала («а», «б», «в», …), нельзя не видеть, что очередной сброс следует ожидать в области месячного возраста, что и поясняет приведенную на рис. 2 «аномалию».

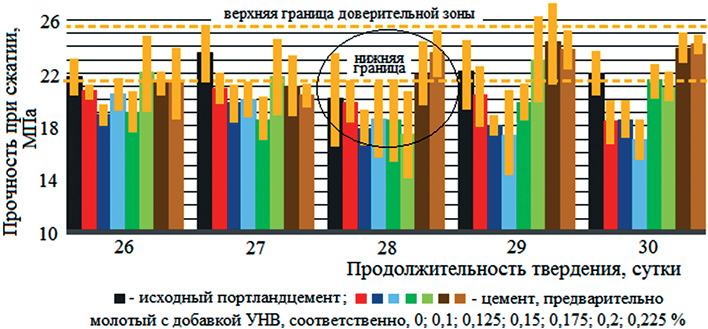

Учитывая изложенное, можно заключить, что ввиду пилообразности твердения разовые испытания и определение средней прочности при сжатии (изгибе, разрыве, кручении) явно недостаточны для получения объективного результата. Разумеется, для упрощения выявления марочной прочности бетона достаточно как минимум испытания трех образцов с их непременной статистической обработкой (определением среднего показателя, дисперсии, квадратичной ошибки, доверительной зоны). В случае же определения эффективности того или иного технологического приема (нового крупного или мелкого заполнителя, минеральной, химической или иной добавки, активационного воздействия и др.) необходим захват как минимум индукционного интервала. К примеру, обычные 28-суточные испытания обычно твердеющего модифицированного бетона следует производить в возрасте 26, 27, 28, 29 и 30 суток с обязательной статистикой данных. Только в этом случае возможно получение объективного и непредвзятого результата.

В качестве иллюстрации данной методологии приведем пример определения эффективности использования в технологии бетона углеродных нанодисперсных волокон (УНВ), кратковременно обработанных совместно с цементом (ПЦ 400-Д20, производитель – ООО «Искитимцемент») в центробежной эллиптической шаровой мельнице «Активатор-С100». Применяли исходный (немолотый) цемент и молотое вяжущее без и с УНВ в количестве от 0,1 до 0,225% (с шагом 0,025%); заполнители: известняковый щебень фракции 5…10 мм и отсев камнедробления с Мкр=2,64. Состав смесей: Ц:О:Щ=1:1,53:3; В/Ц=0,8; Ц – 430 кг/м3; подвижность – 2…4 см погружения конуса СТРОЙЦНИЛ. Через сутки твердения образцы-балочки (16х4х4 см) извлекали из форм и помещали в камеру стандартных температурно-влажностных условий. В возрасте 26, 27, 28, 29 и 30 суток с помощью испытательной установки Controls определяли прочность образцов при сжатии. На рис. 5 представлена соответствующая зависимость.

Как видно, максимальная (эталонная) прочность (21,72±1,34 МПа) достигается не в традиционный

(28-суточный) срок, а через 27 суток твердения. Доверительные границы остальных показателей либо пересекаются с эталонным составом, либо имеют существенно более низкие значения. Таким образом, исследованный технологический прием в представленном исполнении вряд ли можно назвать рациональным. Возможно, обработка волокон в помольном аппарате приводит к их превращению в углеродную пыль с соответствующим действием. Представляется тем не менее, что данное направление имеет достаточно весомую перспективу. Во всяком случае, волокна, армирующие клеевые прослойки микробетона, должны снизить контракционную усадку, повысить контактную прочность и прочие свойства бетона. Единственное условие – предельное сохранение волокон волокнами и обеспечение их равномерного распределения в цементной матрице.

Выводы:

Как-то устоялось мнение о трехстадийности гидратационного процесса (иногда его начальный период предлагают рассматривать в виде последовательности четырех [7] или пяти [8] принципиально отличных, по мнению авторов, этапов). Однако это – ошибочное, не отражающее динамику отвердевания цементной системы представление. Наглядным подтверждением сложившейся негативной теоретической ситуации является масса накопившихся хронических проблем (в частности, игнорируемый и зачастую не принимаемый в расчет деструктивный аспект).

Твердение портландцемента и материалов на его основе имеет неограниченно стадийный вид, содержащий последовательность индукционных интервалов и быстротечных моментов химического взаимодействия реагентов с появлением на поверхности цементных зерен аморфизированных C-S-H-сгустков. На начальном этапе стадийность процесса имеет скачкообразный вид, постепенно переходящий в пилообразный. Таким образом, пилообразность роста прочности бетонов на клинкерных вяжущих веществах – закономерное и неизбежное явление вне зависимости от состава смеси, условий и сроков твердения. При конкретных температурно-влажностных условиях выдерживания сбросы прочности действительно «падают на определенные сроки» (по В.А. Кинду) с некоторым «допуском» (например, при нормальном твердении один из таких интервалов составляет около 28±2 суток).

Отсюда следует, что стандартные (28-суточные) испытания с использованием средних значений показателей (без их статистической обработки) могут привести к ошибочным и неправомерным результатам и выводам (см. обведенный элемент на рис. 6). Как следствие, об эффективности конкретного технологического приема (добавок, активационных и модифицирующих режимов и др.) следует судить не по разовым испытаниям в какой-либо из сроков, а используя предлагаемую методологию – последовательное ежесуточное испытание контрольных образцов в конкретном временном интервале. О положительном результате исследований можно свидетельствовать только в случае явного превышения доверительных интервалов изучаемых факторов «верхней границы доверительной зоны» эталонного параметра.

Библиографический список

1. Пшеничный Г.Н. Природа «пилообразного» твердения цемента // Технологии бетонов, № 5-6, 2019, с. 24-26.

2. Ученым удалось определить структуру застывшего цемента // Технологии бетонов, № 11-12, 2009, – 5 с.

3. Кинд В.А. Химическая характеристика портландцемента. – Л-М.: Госстройиздат, 1932. – 56 с.

4. Пшеничный Г.Н. Особенность гидратационного твердения цементных систем // Технологии бетонов, № 3-4, 2017, с. 47-53.

5. Малинина Л.А. Тепловлажностная обработка тяжелого бетона. – М.: Стройиздат, 1977, – 160 с.

6. Рост прочности бетона при пропаривании и последующем твердении / Под ред. проф. С.А. Миронова. – М.: Стройиздат, 1973, – 96 с.

7. Хозин В.Г., Хохряков О.В., Якупов М.И. Современный метод исследования кинетики гидратации цемента // Технологии бетонов, №11-12, 2009, – с. 5.

8. Scrivener K.L., Juilland P., Monteiro P.J.M. Advances in understanding hydration of Portland cement // Cement and Concrete Research, vol. 78 (A), 2015, рр. 38-56.

1 Разумеется, количество этих «пиков» неограниченно ввиду неограниченности самого гидратационного процесса

2 Известно явление сброса прочности как таковое, но далеко не известна его природа и физическая сущность