УДК 725.4

В.Б. КЕЛЕХСАЕВ, Северо-Кавказский горно-металлургический институт (ГТУ), руководитель испытательного центра «ИРИСТОН», А.Г. СИДАКОВ, канд. техн. наук, доцент, В.М. БИТАРОВ, доцент, кафедра «Горное дело» Северо-Кавказского государственного технологического университета, П.П. СТАСЬ, аспирант, Тульский государственный университет, Россия

В статье даны сведения о приготовлении строительных смесей с использованием дезинтегратора для повышения активности цемента и вяжущих добавок к нему. Пояснен механизм корректировки свойств вяжущих в ходе физико-химических процессов. Представлена экономическая модель оценки активации компонентов бетонных смесей. Детализированы преимущества предлагаемой технологии с корректировкой активности вяжущих компонентов смесей.

Одной из основных проблем строительства является обеспечение производства материалами для бетонов, среди которых приоритет принадлежит вяжущим компонентам [1-3]. Среди недостатков процесса приготовления строительных смесей – неполное использование свойств компонентов смеси, в первую очередь вяжущих и добавок к ним.

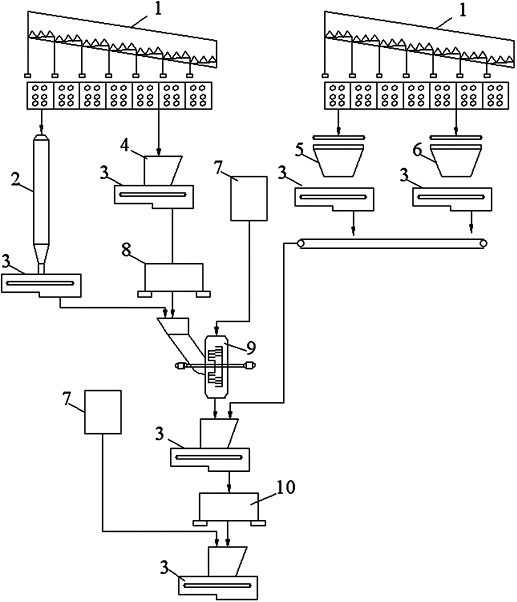

Свойствами вяжущих можно управлять путем повышения активности в дезинтеграторе, встроенном в цепь аппаратов бетонного комплекса (рис. 1).

Цемент из склада пневмотранспортом передается в расходный бункер, из которого поступает в бетоносмеситель. Вяжущие добавки с помощью питателей и конвейеров подаются для активации в дезинтегратор и затем в смеситель. Твердые составляющие бетонной смеси дозируются с помощью автоматических весовых дозаторов для цемента и автоматических весов. Инертные заполнители проходят грохочение. Готовый продукт крупностью менее 20 мм направляется в бетоносмеситель, а продукт крупностью более 20 мм – на измельчение.

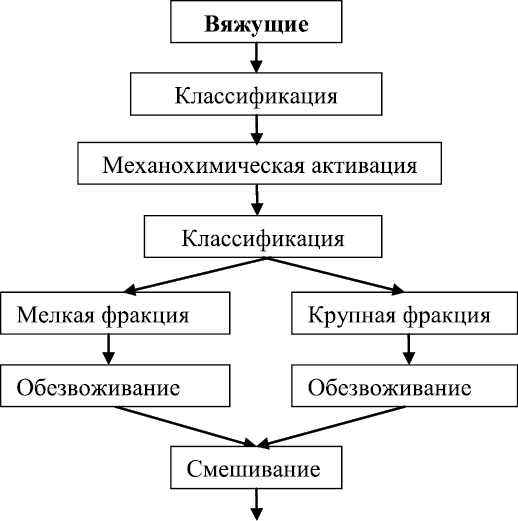

Сравнение возможностей шаровой мельницы и дезинтегратора указывает на преимущество дезинтегратора [4-7]. Так, для получения равнозначной прочности вяжущего на основе асбестоцементных отходов достаточно измельчить и активировать его в дезинтеграторе до дисперсности 900 м2/кг при меньшей затрате энергии, чем в вибрационной и шаровой мельницах. Эффект активации вяжущих в дезинтеграторе создается не столько за счет образования новых активных поверхностей, как это характерно для мельниц, сколько за счет ослабления связей на молекулярном уровне. Инновационная технология приготовления бетонной смеси отличается от традиционных технологий активацией компонентов смеси в дезинтеграторе (рис. 2).

За счет повышения активности смесей и ускорения набора прочности при твердении при меньшем расходе цемента уменьшается стоимость бетона.

Оценка технологий активации компонентов бетонных смесей производится путем сопоставления приведенных затрат:

Э = [(C1+ЕнК1)–С2]×А,

где Э – экономический эффект, руб.; Ен – коэффициент дисконтирования, доли ед.; К1 – капитальные вложения в производственные фонды при модернизации растворобетонного комплекса; С1 и С2 – себестоимость единицы готовой продукции при сравниваемых вариантах, руб.; А – объем производства бетона.

Свойство бетонной крепи изменять несущую способность в зависимости от качества подготовки позволяет заменить компоненты бетонной смеси более доступными и дешевыми материалами с получением экономического эффекта:

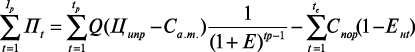

,

,

где Q – объем строительных работ в текущем году, t;

Са.т. – затраты на 1 м3 бетона с активацией, руб.; Спор – затраты на приобретение оборудования для активации бетонной смеси в t-м году, руб.; Е – коэффициент дисконтирования затрат и прибыли во времени, доли ед.

Величина удельной прибыли изготовления бетона с активацией вяжущих возрастает ориентировочно на 10% по сравнению с базовым вариантом:

Э=[(c1+c2)×Aш+(c1+c2)Ап]-[Зm+(cм×Ап)]×Ен,

где с1 – приведенные затраты на строительство растворобетонного комплекса, руб/м3; с2 – приведенные затраты на изготовление смесей, руб/м3; Аш – объем бетона на базовом предприятии, м3; Ак – объем бетона на новом предприятии, м3; Зm – затраты на строительство бетоновода, руб., са – приведенная стоимость сэкономленных в результате активации материалов для изготовления бетонных смесей, руб/м3; Ен – коэффициент дисконтирования затрат и прибыли во времени, доли ед.

Экономический эффект от выполнения ресурсосберегающих мероприятий:

Эt=Pt–Зt,

где Эt – экономический эффект за период t лет, руб.; Pt – стоимость результатов за расчетный период, руб.; Зt – затраты на реализацию за расчетный период, руб.

Эффективность за расчетный период:

,

,

где Pt – эффективность в t-м году расчетного периода, руб; tН и tК – начальный и конечный год расчетного периода; αt – коэффициент приведения разновременных затрат.

Стоимость сопутствующих результатов:

,

,

где  – стоимостная оценка сопутствующих результатов ресурсосбережения, руб.; Rjt – величина отдельного j-го результата с учетом масштаба использования в t-м году; ajt – стоимостная оценка единицы j-го результата в t-м году, руб.; n – количество показателей, учитываемых при определении эффекта по сравнению с базовым вариантом.

– стоимостная оценка сопутствующих результатов ресурсосбережения, руб.; Rjt – величина отдельного j-го результата с учетом масштаба использования в t-м году; ajt – стоимостная оценка единицы j-го результата в t-м году, руб.; n – количество показателей, учитываемых при определении эффекта по сравнению с базовым вариантом.

Результаты оценки технологий приведены в таблице.

Таблица. Основные сравнительные технико-экономические показатели

| Показатели / Компоненты смеси | Расход компонентов, кг/м3 | Стоимость,руб/кг | Стоимость компонентов | ||

| Базовая | Новая | Базовая | Новая | ||

| Цемент | 385 | 308 | 5,00 | 1925 | 1540 |

| Шлак | — | 70 | 0,1 | — | 7 |

| Пластификатор | 19 | 16 | 164,00 | 3116 | 2624 |

| Щебень | 1095 | 1095 | 0,48 | 525,6 | 525,6 |

| Песок | 645 | 645 | 0,4 | 258 | 258 |

| Вода | 205 | 205 | — | — | — |

| Затраты на 1 м3 бетонной смеси | 5824,6 | 4954,6 | |||

| Затраты на 1 метр выработки | 27958 | 23782 | |||

| Эффективность на 1 м3 бетонной смеси | 870 | ||||

| Эффективность на 1 метр выработки | 4176 | ||||

Активация с измельчением в дезинтеграторе обеспечивает прирост удельной поверхности, величина которого достигает 150% при скорости соударения частиц 160 м/с (12000 об/мин.). При 50%-й добавке активированных вяжущих к цементу увеличение удельной поверхности смесей после дезинтегратора по компонентам ранжируется в порядке возрастания: цемент, цемент – зола, цемент – керамзитовая пыль, цемент – диатомит.

Тонкое измельчение материалов в дезинтеграторе способствует формированию плотной однородной структуры цементного камня, что определяет коррозионную стойкость бетонной крепи [8-11].

Активация позволила разработать бесклинкерные цементы и исключить из их состава портландцемент. Цементы на основе подготовки в дезинтеграторе превосходят свои аналоги, активированные в шаровой мельнице, по прочности и плотности структуры цементного камня. Особенно значителен прирост прочности цементного камня, полученного при низкой температуре (до 30°С). В этих условиях прирост прочности цементного камня при твердении в течение двух суток выше, чем при увеличении времени твердения до 28 суток или повышении температуры до 75°С для неактивированных образцов. Прочность образцов, изготовленных после активации в дезинтеграторе, в 2,5-4 раза выше прочности образцов, приготовленных обычным способом.

Сухие строительные смеси, активированные в процессе изготовления, проявляют нормативные свойства при меньшем удельном расходе, что позволяет уменьшить расходы на их транспортировку к местам использования. Результаты исследований могут быть востребованы при оптимизации технологических режимов строительства в отраслях народного хозяйства [12-11].

Библиографический список

1. Reiter K., Heidbach O. 3-D geomechanical-numerical model of the contemporary crustal stress state in the Alberta Basin (Canada) // Solid Earth, №5, 2014, рр. 1123-1149.

2. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле. – Белгород, 2013, – 213 с.

3. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – Путь длиной в 65 лет //Горный журнал, №3, 2016, с. 6-12.

4. Golik V.I., Razorenov Yu.I., Efremenkov A.B. Recycling of metal ore mill tailings // Applied Mechanics and Materials, vol. 682, 2014, рр. 363-368.

5. Golik V., Komashchenko V., Morkun V., Zaalishvili V. Enhancement of lost ore production efficiency by usage of canopies // Metallurgical and Mining Industry, vol. 7, №4, 2015, p. 325-329.

6. Голик В.И., Габараев О.З., Джанаев Э.М. Геомеханическая основа управления безопасностью Рокского тоннеля//Устойчивое развитие горных территорий, т. 5, №3, 2013, с. 10-15.

7 Хинт Й. УДА-технология: проблемы и перспективы. – Таллин. Валгус. 1981, – 116 с.

8. Sheshpari M. A Review of Underground Mine Backfilling Methods with Emphasis on Cemented Paste Backfill // Electronic Journal of Geotechnical Engineering, vol. 20. №13, 2015, рр. 5183-5208.

9. Golik V., Dmitrak Yu. Parameters of solidifying mixtures transporting at underground ore mining. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, с. 45-53.

10. Дмитрак Ю.В. Теория движения мелющей загрузки и повышение эффективности оборудования для тонкого измельчения горных пород // Автореферат дисс. … доктора технических наук / Московский гос. горный ун-т. – Москва, 2000.

11. Дмитрак Ю.В., Вержанский А.П. Тенденции применения оборудования для тонкого измельчения горных пород // Горный информационно-аналитический бюллетень, №6, 2000, с. 184-188.

12. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management. т. 9, №6, 2015, с. 1119-1123.

13. Golik V., Komashchenko V., Morkun V., Irina G. Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries // Metallurgical and Mining Industry, №7, т. 7, 2015, с. 383-387.

14. Ляшенко В.И. Природоохранные технологии освоения сложноструктурных месторождений полезных ископаемых//ФГУП «ГИПРОЦВЕТМЕТ»//Маркшейдерский вестник, №1, 2015, с. 10-15.

15. Прокопов А.Ю., Масленников С.А., Шинкарь Д.И. К вопросу о влиянии технологических факторов на деформационные характеристики бетона в многослойной крепи // Научное обозрение, – М.: МГГУ, – №11, 2013, с. 97-102.