УДК. 691.415+62-03

А.В. ЕРОФЕЕВ, канд. техн. наук, доцент, кафедра «Конструкции зданий и сооружений», П.А. МУХОРТОВ, студент, кафедра «Конструкции зданий и сооружений» Института архитектуры, строительства и транспорта ФГБОУ ВО «Тамбовский государственный технический университет»

Ключевые слова: поливинилхлорид, неблагоприятные факторы, атмосферные воздействия, плотность, прочность при поперечном изгибе, твердость по Бринеллю, водопоглощение, набухание

Keywords: polyvinyl chloride, adverse factors, atmospheric effects, density, lateral bending strength, Brinell hardness, water absorption, swelling

В статье представлены результаты экспериментальных исследований влияния возможных условий эксплуатации на характеристики (плотность, прочность при поперечном изгибе, твердость, водопоглощение, набухание) поливинилхлорида. В качестве неблагоприятных условий моделируются переход температур через 0°C, действие повышенных температур и солнечного света.

Поливинилхлорид в настоящее время является одним из наиболее популярных полимерных продуктов. На его основе выпускают более 3000 видов материалов и изделий, область применения которых растет с каждым годом. Поливинилхлорид, имеющий химическую формулу [−CH2−CHCl−]n, является термопластичным полимером винилхлорида, получаемый полимеризацией винилхлорида, хлорзамещенного этилена и представляет собой бесцветную прозрачную пластмассу [1].

Поливинилхлорид относится к одному из самых старых искусственных материалов. Его история началась в 1935 году, когда в лаборатории Юстуса фон Либигса в Гиссене горный инженер и химик Анри Виктор Реньо получил винилхлорид. Позже во французском Лионе, где Реньо продолжил свои исследования, в пробирке, содержащей винилхлоридный раствор и оставленной на некоторое время случайно на свету, образовался белый порошок. Очевидно, в реакции принимал участие солнечный свет. Таким образом, впервые был случайно получен поливинилхлорид, хотя сам ученый об этом еще и не догадывался. Реньо начал проводить с порошком различные опыты: пытался его растворить или вызвать иную реакцию. Опыты не дали никакого результата, он их записал и опубликовал, но перестал заниматься этим случайно полученным веществом. Основные характеристики поливинилхлорида были изучены значительно позже, во 2-й половине ХХ века.

Поливинилхлорид в настоящее время получают из винилхлорида, который, в свою очередь, получают различными методами: гидрохлорированием ацетилена в присутствии катализатора, пиролизом дихлорэтана или дегидрохлорированием щелочью в спиртовом растворе, высокотемпературным хлорированием этилена и оксихлорированием этилена.

Промышленное производство поливинилхлорида осуществляют тремя способами [2]: суспензионная полимеризация по периодической схеме, полимеризация в массе по периодической схеме в две ступени, эмульсионная полимеризация по периодической и непрерывной схеме.

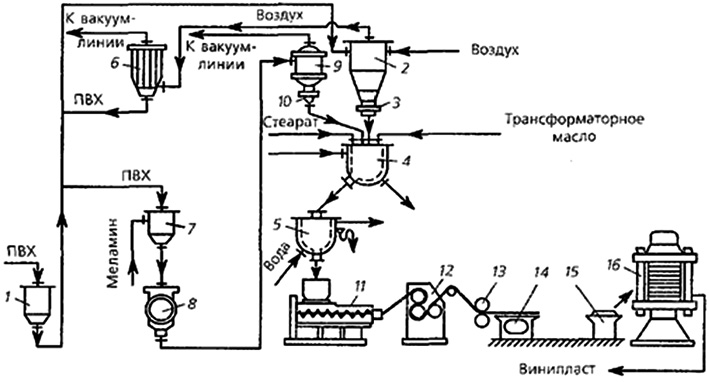

Для производства листов и пленок используется метод экструзии, состоящий из следующих стадий (рис. 1): смешение компонентов, получение пленки экструзией, каландрование пленки, прессование листов.

Порошкообразный поливинилхлорид из хранилища 1 через бункер-циклон 2 и барабанный питатель 3 пневмотранспортом направляется в двухкорпусной вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с охлаждением 5. Поливинилхлорид, унесенный воздухом из бункера-циклона 2, отделяется в рукавном фильтре 6 и поступает в общий трубопровод. Стабилизатор (меламин) транспортером подается через бункер-циклон 7 в шаровую мельницу 8, где дробится и смешивается с небольшим количеством поливинилхлорида. Полученная стабилизирующая смесь – концентрат из мельницы 8 подается в вакуум-приемник 9, а затем тарельчатым питателем 10 в смеситель 4, в который вводятся стеараты из плавителя и трансформаторное масло, служащие для пластификации композиции при переработке.

В отдельных случаях в рецептуру винипласта вводят до 5% пластификатора. После тщательного перемешивания композиция подается в смеситель 5, откуда непрерывно поступает в бункер вибропитателя двухшнекового экструдера 11 со щелевой головкой. В экструдере масса нагревается до 175…180°С, перемешивается и пластифицируется. Из головки экструдера полимер выдавливается в виде бесконечной ленты-полотна, которая поступает на верхний валок калибрующего каландра 12, нагретый до 155…160°С, огибает средний валок и выходит в зазор между средним и нижним (температура 165…170°С) валками. С каландра лента направляется тянущими валками 13 в станок 14, где производится обрезка кромок (дисковыми ножами) и нарезание ленты на листы (гильотинными ножницами). Далее лист поступает на транспортер укладчика 15. Таким образом получают листы винипласта (пленочный винипласт) толщиной 0,5…5 мм. Для получения более толстых листов (листового винипласта) толщиной 5…20 мм тонкие листы пленочного винипласта набирают в пакеты и прессуют на многоэтажных гидравлических прессах 16 при 170…175°С и давлении до 1,5…10 МПа в зависимости от вязкости поливинилхлорида и толщины листов.

В условиях эксплуатации поливинилхлорид может подвергаться воздействию различных неблагоприятных факторов окружающей среды. При этом происходит существенное изменение его механических свойств. Эти изменения могут быть связаны с появлением эффекта Ребиндера вследствие снижения энергии образования свободных поверхностей или вызваны химическими реакциями, протекающими в материале [3].

В качестве неблагоприятных воздействий в работе рассматриваются цикличный переход температур в осенне-весенний период через 0°С (с предварительным замачиванием и без него), попеременное замачивание-высушивание в летний период времени, повышенные температуры, ультрафиолетовое облучение и агрессивные среды.

Цикличный переход температур в осенне-весенний период через 0°С моделировался циклами попеременного замораживания-оттаивания. В работе моделировались две разновидности циклов замораживания-оттаивания: с предварительным замачиванием и без него. По первой схеме один цикл замораживания-оттаивания включал в себя замачивание образцов в воде в течение 2 часов (данный промежуток времени является достаточным для близкого к максимальному насыщению материала), замораживание образцов при температуре не ниже минус 20°С также в течение не менее 2 часов (за данный временной промежуток поглощенная материалом вода полностью замерзает), оттаивание образцов при комнатной температуре в течение не менее 4 часов. По второй схеме один цикл замораживания-оттаивания включал в себя замораживание образцов при температуре не ниже минус 20°С в течение не менее 3 часов и оттаивание образцов при комнатной температуре в течение не менее 3 часов. Таким образом, в обоих случаях циклы имели ангармонический вид, т.е. время действия факторов в циклах было различно. Изменения характеристик фиксировались после 5, 10, 15, 20 и 25 циклов.

Действие дождя в летний период моделировалось циклами попеременного замачивания-высушивания. Один цикл замачивания-высушивания включал в себя замачивание образцов в воде в течение 30 минут с последующим их высушивание в течение не менее 8 часов.

Действие повышенных температур моделировалось в специальной термокамере, в которой поддерживалась при помощи электрических нагревательных элементов температура в диапазоне от 40 до 80°С. Ультрафиолетовое облучение моделировалось в камере УФ-облучения. Изменения характеристик фиксировались после 25, 50, 75, 100 и 125 часов теплового старения и ультрафиолетового облучения.

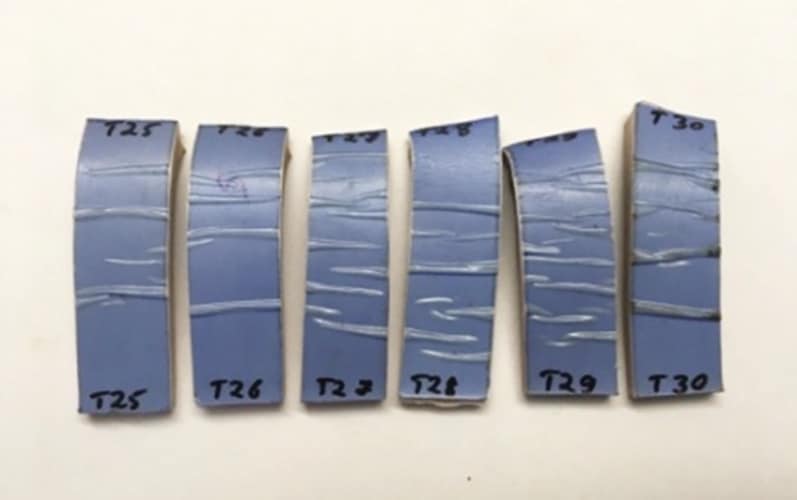

Прочность при поперечном изгибе определялась на шестипозиционном стенде с передаточным отношением 1:1. Образец длиной 6 см и шириной ориентировочно 1,5 мм помещался на опоры, расстояние между которыми составляло 5 см. Нагрузка прикладывалась точечно на расстоянии 2,5 см от опоры, т.е. в середине пролета. Нагрузка прикладывалась ступенчато до наступления одного из двух предельных состояний [4].

Твердость поливинилхлорида до и после воздействий неблагоприятных факторов определялась по методу Бринелля, согласно которому твердость материала характеризуется по диаметру отпечатка, что оставляет металлический шарик под действием приложенной нагрузки. Твердость также может определяться по методу восстановленного и не восстановленного отпечатка. В работе использовался второй способ, так как по сравнению с первым он дает меньший процент погрешности.

Водопоглощение и набухание материала, а также его плотность определялись по общепринятой методике.

Плотность плит поливинилхлорида составляет 0,50 гр/см3. Начальная прочность при поперечном изгибе плит поливинилхлорида составила 26,88 МПа. Начальная твердость по Бринеллю – 8,23 МПа.

Экспериментальные исследования показали, что неблагоприятные атмосферные воздействия, за исключением повышенных температур, не оказывают влияния на плотность плит поливинилхлорида (изменение показателя не превышает 3%) [5].

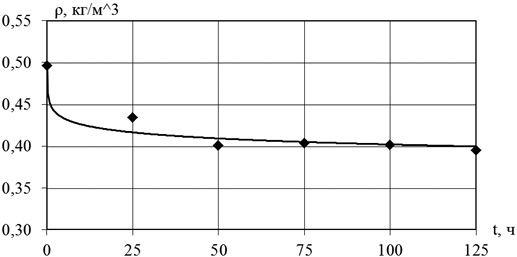

В случае действия повышенных температур зависимость изменения плотности поливинилхлорида от его продолжительности имеет логарифмический вид (ρ=-0,01ln(t)+0,45). Коэффициент корреляции составляет 0,9458. Наиболее интенсивно плотность образцов снижается в первые часы действия повышенных температур, и уже к 25 часам стабилизируется (рис. 2). Плотность образцов снижается более чем на 22% от первоначальной. Изменение плотности обусловлено, по-видимому, увеличением объема образцов при температурных деформациях, в том числе и искривлении, без изменения их массы [5].

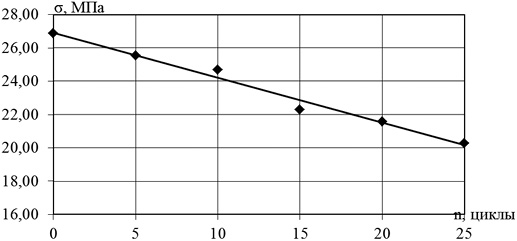

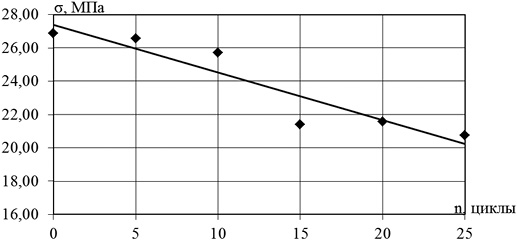

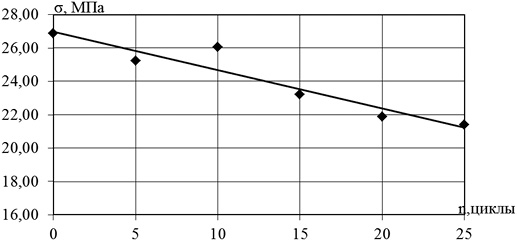

В первом случае при циклах замораживания-оттаивания с предварительным замачиванием зависимость изменения прочности при поперечном изгибе описывается уравнением σ=-0,2707n+26,923 с RІ=0,9825 (рис. 3а). В случае циклов замораживания-оттаивания без предварительного замачивания зависимость описывается уравнением σ=-0,2855n+27,383 (RІ=0,8727) (рис. 3б). При цикличном замачивании-высушивании зависимость описывается уравнением σ=-0,2301 n+26,99 (RІ=0,8967) (рис. 3в).

Рис. 3. Зависимость изменения прочности при поперечном изгибе поливинилхлорида от количества циклов: а) – замораживания-оттаивания с предварительным замачиванием; б) – замораживания-оттаивания без предварительного замачивания; в) – замачивания-высушивания

Коэффициенты корреляции, близкие к единице, говорят о том, что выбранная зависимость адекватно отображает влияние попеременного замораживания-оттаивания на прочность при поперечном изгибе поливинилхлорида. Значения угловых коэффициентов полученных зависимостей позволяют сделать вывод об одинаковой природе влияния на структуру материала.

Уже после 25 часов действия повышенных температур образцы поливинилхлорида испытывают температурные деформации, приводящие к нарушению прямолинейности образцов. Защитная пленка образцов начинает отслаиваться. С увеличением продолжительности воздействия изменения только усиливаются, что наглядно прослеживается на рис. 4.

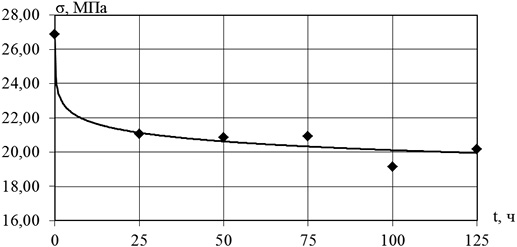

Изменение прочности при поперечном изгибе образцов поливинилхлорида под действием повышенных температур, также как и изменение плотности, подчиняется логарифмической зависимости (σ = -0,736ln(t) + 23,506) с коэффициентом корреляции RІ = 0,9618 (рис. 5а). Наиболее интенсивно прочность при поперечном изгибе падает в первые часы действия повышенных температур. Далее падение стабилизируется, и после 125 часов действия повышенной температуры она снижается от первоначальной почти на 3%, при этом уже в первые часы снижение составляет 25%. Стоит отметить, что скорость изменения прочности при поперечном изгибе является производной от приведенной функции.

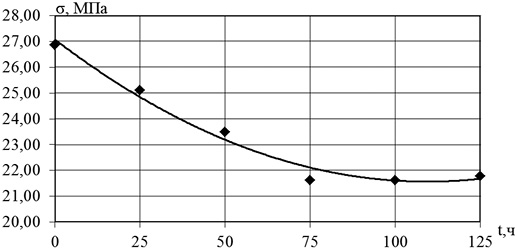

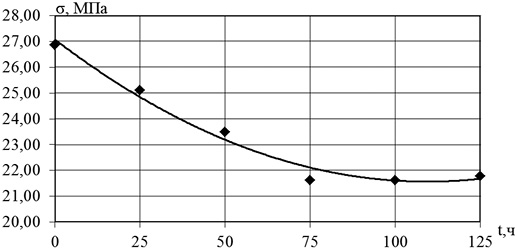

Изменение прочности при поперечном изгибе образцов поливинилхлорида под действием ультрафиолетового облучения подчиняется параболической зависимости (σ = 0,0005t2 – 0,1007t + 27,081) с коэффициентом корреляции RІ = 0,981 (рис. 5б). Максимальное падение прочности наблюдается после 100…125 часов ультрафиолетового облучения и превышает 20% (ориентировочно уменьшается прочность при поперечном изгибе с 27 до 22 МПа).

Однако стоит понимать, что полученная экспериментальная зависимость адекватна только в рассматриваемом диапазоне продолжительности ультрафиолетового облучения, так как вызывает сомнение, что после определенной продолжительности ультрафиолетового облучения будет наблюдаться рост прочности при поперечном изгибе плит поливинилхлорида (наличие восходящей ветви параболы).

Рис. 5. Зависимость изменения прочности при поперечном изгибе поливинилхлорида от продолжительности действия: а) – повышенных температур; б) – ультрафиолетового облучения

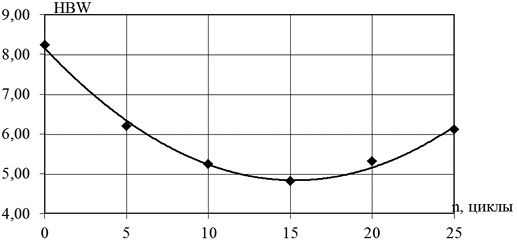

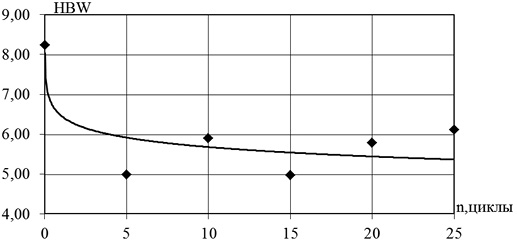

Зависимость изменения твердости по Бринеллю от количества циклов замораживания-оттаивания зависит от того, подвергались ли образцы материала предварительному замачиванию или нет. В случае если подвергались предварительному замачиванию, то она имеет логарифмический вид (HBW=-0,365ln(n)+6,4216) с коэффициентом корреляции RІ=0,8634 (рис. 6а). В случае если образцы не подвергались предварительному замачиванию, то зависимость имеет вид HBW=0,0143n2 – 0,4355n+8,1559 (RІ=0,9925) (рис. 6б). Зависимость изменения твердости по Бринеллю от количества циклов замачивания-высушивания имеет логарифмический вид (HBW=-0,342ln(n)+6,464) с коэффициентом корреляции RІ=0,7267 (рис. 6в). Коэффициенты полученных функций практически совпадают, что позволяет сделать вывод о том, что превалирующим в деструкции материала в данном случае является замачивание.

Рис. 6. Зависимость изменения твердости по Бринеллю поливинилхлорида от количества циклов: а) – замораживания-оттаивания с предварительным замачиванием; б) – замораживания-оттаивания без предварительного замачивания; в) – замачивания-высушивания

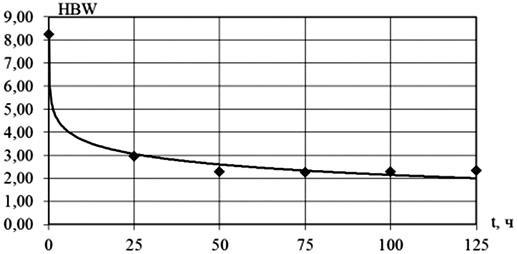

Зависимость изменения твердости по Бринеллю от продолжительности действия повышенных температур, также как и прочность при поперечном изгибе и плотность, подчиняется логарифмической зависимости (HWB=-0,655ln(t)+5,1654) с коэффициентом корреляции RІ=0,9911 (рис. 7а). Так же как и для прочности при поперечном изгибе процесс наиболее интенсивно протекает в первые часы действия повышенных температур (через 25 часов действия повышенных температур снижение твердости по Бринеллю почти в 3 раза), а затем стабилизируется.

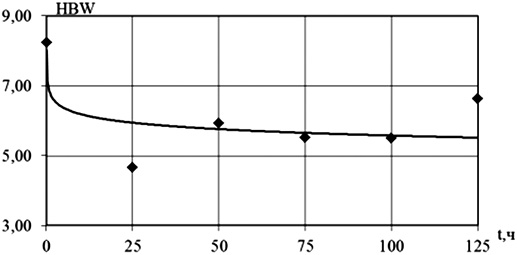

Зависимость изменения твердости по Бринеллю от продолжительности ультрафиолетового облучения подчиняется логарифмической зависимости (HWB=-0,266ln(t)+6,7962) с коэффициентом корреляции RІ=0,6094 (рис. 7б).

Скорость изменения твердости по Бринеллю от продолжительности действия повышенных температур и ультрафиолетового облучения является производной приведенных функций. Сравнительный анализ скорости снижения твердости по Бринеллю плит поливинилхлорида, подверженных действию повышенных температур и ультрафиолетовому облучению, показал, что скорость снижения твердости по Бринеллю для плит поливинилхлорида, подверженных ультрафиолетовому облучению, в 3 раза ниже аналогичной скорости для плит, подверженных действию повышенных температур.

Неблагоприятные атмосферные воздействия не влияют на характер протекания процессов водопоглощения, т.е. данные процессы, так же как и процессы водопоглощения без атмосферных воздействий, описываются логарифмическими зависимостями вида:

W=aw ln(t)+bw, (1),

где aw – тангенс угла наклона прямой водопоглощения, построенной в логарифмических координатах.

Рис. 7. Зависимость изменения твердости по Бринеллю поливинилхлорида от продолжительности действия: а) – повышенных температур; б) – ультрафиолетового облучения

Таким образом, процессы водопоглощения по-прежнему протекают наиболее интенсивно в начальный период времени, а затем стабилизируются. Характер протекания процессов обусловлен тем, что сначала происходит заполнение жидкостью пор, присутствующих в материале, и только после начинается процесс заполнения макрокапилляров.

Водопоглощение образцов поливинилхлорида с увеличением количества циклов замораживания-оттаивания растет. Такой же эффект наблюдается и при цикличном замачивании-высушивании. Однако стоит отметить, что значительный рост наблюдается только после 25 циклов замораживания-оттаивания, как с предварительным замачиванием образцов, так и без него.

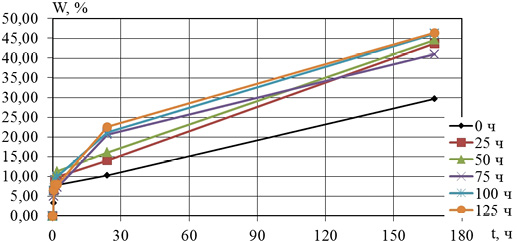

Из графика (рис. 8) видно, что водопоглощение образцов поливинилхлорида с увеличением продолжительности воздействия повышенных температур растет. Такая же зависимость наблюдалась и при попеременном замораживании-оттаивании (максимальные значения водопоглощения совпадают).

Значительный рост водопоглощения материала наблюдается уже после 25 часов действия повышенных температур (максимальное водопоглощение растет с 30 до 45%). Дальнейшее увеличение продолжительности воздействия характеризуется замедлением скорости роста водопоглощения. Результаты полностью согласуются с полученными данными о влиянии продолжительности действия повышенных температур на механические характеристики плит поливинилхлорида.

Сравнительный анализ скорости протекания процесса водопоглощения плит поливинилхлорида, подверженных тепловому старению и ультрафиолетовому облучению, показывает, что ультрафиолетовое облучение обладает менее разрушительным действием, чем действие повышенных температур. Максимальное водопоглощение плит поливинилхлорида, подверженных действию повышенных температур, превышает 45%, а максимальное водопоглощение плит поливинилхлорида, подверженных ультрафиолетовому облучению, составляет 35%. Увеличение продолжительности ультрафиолетового облучения приводит к увеличению роста скорости процесса водопоглощения, хотя этот рост и ниже, чем в случае действия повышенных температур.

На основании проведенных исследований по влиянию продолжительности действия повышенных температур на характеристики поливинилхлорида и полученных экспериментальных зависимостях можно сделать вывод о том, что данное негативное воздействие оказывает существенное влияние на структуру и, следовательно, на характеристики материала. Поливинилхлорид в условиях повышенных температур не рекомендуется эксплуатировать (возможна только непродолжительная эксплуатация), так как после 25 часов действия повышенных температур его механические характеристики снижаются почти в 3 раза.

Библиографический список

1. Королев Г.В. Трехмерная радикальная полимеризация. Сетчатые и гиперразветвленные полимеры [Электронный ресурс] / Г.В. Королев, М.М. Могилевич. – Электрон. текстовые данные. – СПб.: Химиздат, 2017, – 342 c.

2. Кочетков В.А. Химия в строительстве. Полимеры, пластмассы, краски [Электронный ресурс]:учебное пособие / В.А. Кочетков, В.В. Воронкова. – Электрон. текстовые данные, – М.: Московский государственный строительный университет, Ай Пи Эр Медиа, ЭБС АСВ, 2015, – 186 c.

3. Рыбьев И.А. Строительное материаловедение / Рыбьев И.А. // М.: Высш. шк., 2003, – 701 с.

4. Авдяков Д.В. Влияние длительности нагружения на параметры несущей способности изгибаемых деревянных клееных элементов / Авдяков Д.В., Делова М.И. // Строительство и реконструкция, №3 (41), 2012, с. 3-9.

5. Ермаков В.В. Влияние атмосферных воздействий на плотность плит поливинилхлорида / В.В. Ермаков, Т.И. Горохов, В.М. Данилов // Kazakhstan Science Journal. Posted in: June 2019.