Разработана технология получения композиционных аналогов лазуритов, родонитов, сердоликов, чароитов. Цветовая гамма и комплекс основных свойств композитов максимально приближены к свойствам минералов. Композиты имеют высокую адгезию к различным поверхностям и могут использоваться в качестве цветнокаменных покрытий при отделке интерьеров элитных помещений, замещать дорогостоящий природный камень в реставрационно-восстановительных работах.

В.А. ТЮЛЬНИН, доктор хим. наук, профессор кафедры общей и неорганической химии, Национальный исследовательский технологический университет «МИСиС», г. Москва

УДК 691 (075.8)

Современные тренды в строительстве, архитектуре, дизайне требуют создания все новых материалов высокого декоративного качества, обладающих при этом физико-механическими, термическими, водо-и морозостойкими свойствами, не уступающими лучшим цветным природным минералам. Широкое распространение в последние два десятилетия получили композиционные декоративные материалы, представляющие собой агломераты диспергированных минеральных веществ, в которых в качестве вяжущего используются различные смолы (акриловые, эпоксидные, полиэфирные, полиуретановые и др.). Технология таких композитов, получивших название «искусственный камень», включает следующие операции:

• диспергированные минеральные вещества (крошка гранита, кварца, мрамора или других горных пород) смешиваются с заданным количеством смолы и строго дозированными количествами пигментирующих добавок;

• осуществляется процесс агломерирования смеси в специальных установках с использованием вакуумирования и вибропрессования;

• полученные слэбы-агломераты отверждаются и разрезаются на плиты, которые подвергают шлифовке и полировке.

Искусственные камни-агломераты могут иметь различную однородную окраску или красивые сочетания цветов благодаря использованию высококачественных дозированных добавок тех или иных красителей, а вакуумирование и вибропрессование придают композиту высокую прочность, водоморозостойкость и беспористое, эстетичное состояние поверхности.

Такие производства цветнокаменных материалов функционируют в Италии, Германии, Индии, Израиле, Турции, КНДР, а в последнее десятилетие технология и оборудование закуплены многими российскими фирмами.

В Московском горном университете более двух десятилетий ведутся работы по созданию новых композиционных агломерированных материалов с использованием различных вяжущих веществ (на магнезиальной основе, портландцемента, полимерного вяжущего, а также смешанных вяжущих) и диспергированных горных пород. Получены и запатентованы композиты как специального, так и общестроительного назначения [1-8]: радиационно-защитный [1], электропроводный радиоэкранирующий [2], цветные самовыравнивающиеся [3, 4], с высокой адгезией к поверхностям разной природы [5] и линейка материалов с различной цветовой гаммой [6-8]. Разработан и запатентован способ получения композиционных материалов с высокими физико-механическими, водо- и морозостойкими свойствами [9, 10].

Опыт работ и накопленный экспериментальный материал по технологии композитов с различными свойствами позволили нам перейти к созданию эксклюзивных композиционных материалов – аналогов благородных минералов. Разработана технология получения композиционных аналогов лазуритов, родонитов, сердоликов, чароитов, относящихся к числу полудрагоценных камней. Полученные композиты обладают комплексом свойств, максимально приближенным к свойствам соответствующих природных минералов: высокая механическая прочность, твердость, устойчивость к действию высоких и низких температур, влагостойкость и необычная цветовая палитра, индивидуальная для каждого благородного минерала.

Технология получения материалов принципиально отличается от распространенной в мировой практике технологии декоративного искусственного камня. В ней не используются вакуумирование и прессование массы (что значительно упрощает и удешевляет процесс агломерации), а цветовая гамма создается введением в матрицу светостойких красителей с использованием специально разработанного способа окрашивания и ряда технологических приемов.

Для получения высокопрочного камня с беспористой поверхностью и высокой водо- и морозостойкостью в технологии использованы ультратонко диспергированные сухие смеси. Измельчение смесей, содержащих упрочняющие модифицирующие добавки ПАВ, производилось в электромагнитных полях по разработанному способу [9].

Выбор вяжущего

Опыт работ по агломерированию минеральных веществ с использованием различных вяжущих, исследование свойств полученных агломератов и их функциональных возможностей позволяет отдать предпочтение неорганическим вяжущим – магнезиальному цементу (цементу Сореля) и портландцементу.

Преимущества неорганических вяжущих перед полимерными состоят в следующем:

• экологичная, практически безвредная для здоровья человека, пожаровзрывобезопасная технология агломерирования;

• устойчивость композитов на неорганическом вяжущем к воздействия высоких и низких температур, «термическим шокам», ударным нагрузкам;

• высокая твердость композитов;

• возможность использования неорганического вяжущего в несущих конструкциях, где нельзя использовать смолы из-за «ползучести» полимера под нагрузкой.

Самостоятельным веским аргументом в пользу неорганических вяжущих является экономическая составляющая: магнезиальный цемент на порядок, а высокомарочный портландцемент в 40-50 раз дешевле акриловой, полиуретановой, эпоксидной, полиэфирной смол.

В технологии получения декоративных композитов высокого декоративного качества, к которым относятся прежде всего созданные нами композиционные аналоги лазуритов, родонитов, сердоликов и чароитов, предпочтение отдается магнезиальному вяжущему. Композиты на магнезиальной основе имеют ряд преимуществ перед портландцементными:

• в композите на магнезиальной основе более ярко выражена окраска и цветовые тона;

• быстрый набор прочности (за 1 сутки композит набирает 45-50% от нормированной прочности);

• более высокая ударная прочность, а также прочность при изгибе и осевом растяжении;

• трещиноустойчивость;

• беспыльность, полируемость и электроантистатичность поверхности;

• устойчивость к маслам и нефтепродуктам, к действию грибков и образованию плесени.

Оптимизация процесса ультратонкого измельчения

Диспергирование сухих смесей осуществлялось в электромагнитном аппарате (ЭМА), где в одном устройстве совмещены воздействия на смесь переменного электромагнитного поля и постоянного магнитного поля, а также механическое воздействие магнитных сферических гранул из износостойких материалов – гексаферрита бария или стронция. Магнитные гранулы (рабочие тела) находятся в индукторе, являющемся камерой, в которую насыпается сухая смесь. На индуктор подается напряжение 220-380 В (частота 50 Гц), и рабочие тела (мелющие) приобретают хаотическое движение вследствие вращения их вокруг собственной оси и соударений друг с другом. Частота вращений магнитных гранул в 4 раза выше, чем в вибромельнице, что обеспечивает высокую эффективность ЭМА в измельчении твердых веществ. Эффективность процесса диспергирования и активации цементных смесей зависит от целого ряда факторов: вида вяжущего и наполнителей, их исходной измельченности, соотношения масс измельчаемой смеси и рабочих тел, напряженности электромагнитного поля, времени измельчения, диаметра гранул.

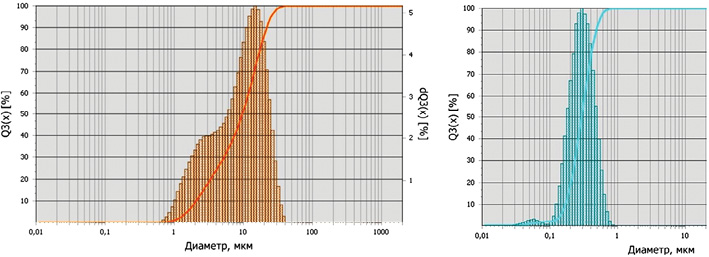

C целью получения надежных, воспроизводимых результатов и снижения энергетических затрат нами проведена оптимизация процесса ультратонкого измельчения смесей. В экспериментах использованы портландцемент и магнезиальное вяжущее, модифицированные определенными для каждого из них упрочняющими добавками, а в качестве наполнителя брали высокочистый кварцевый песок; соотношение «цемент : песок» составляло 1:2. Исходная измельченность кварцевого песка составляла 0,4-0,8 мм. Определены оптимальные параметры работы ЭМА, размер гранул, степень заполнения индуктора сухой смесью и время, в течение которого достигается максимальная степень измельчения. Исследованы: гранулометрический состав, размеры, морфология частиц, насыпная плотность порошков. Анализ гранулометрического состава проводился на лазерном дифрактометре Fritsh Analysette 22 методом лазерной дифракции. Cнимались интегральные и дифференциальные кривые распределения частиц при различных временах измельчения. Анализ статистических характеристик распределения (рис. 1) показал, что средний размер частиц (при оптимальном режиме работы ЭМА) меняется от 10,8 мкм при измельчении в течение 5 мин. до 0,3 мкм при 10 мин. Удельная поверхность меняется при этом соответственно от 11 580 до 237 830 см2/см3.

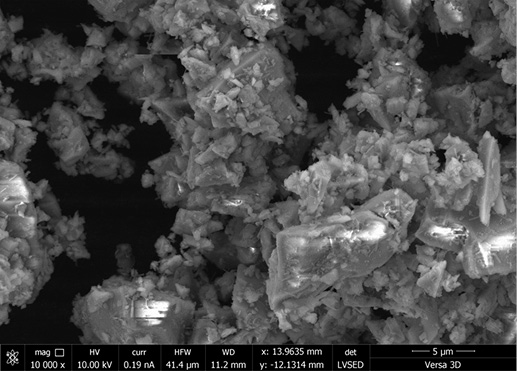

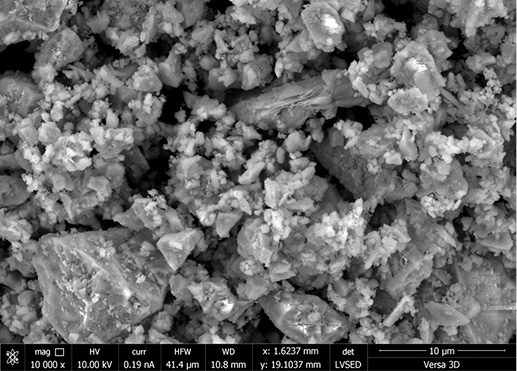

На рис. 2 представлены электронно-микроскопические снимки порошков при измельчении в течение 5 и 10 минут. На снимках хорошо просматриваются микроструктурные характеристики порошков: размер, морфология частиц и плотность насыпи порошков при разной степени диспергирования.

Измельчение при одном и том же выбранном оптимальном режиме работы аппарата проводилось в течение от 5 до 30 минут с шагом 5 мин. Исследование показало, что оптимальным временем измельчения является 10-13 минут. При более длительном измельчении (25-30 мин.) можно получить системы с частицами субнано- и даже нанодиапазонов (100…60 нм), однако такая степень диспергирования слабо влияет на механические свойства получаемых на их основе материалов по сравнению с материалами на порошках 10-минутного измельчения, а энергетические затраты при этом высоки. Эффективность измельчения при этом сильно падает из-за агрегации активных частиц, их налипания на рабочие тела и замедления скорости движения гранул.

Технологические аспекты получения композитов – аналогов благородных минералов

На основе ультратонко диспергированных смесей созданы композиционные материалы, свойства которых, в том числе цветовая гамма, максимально приближены к свойствам благородных минералов-лазуритов, родонитов, сердоликов, чароитов. Зависимость физико-химических, водо- и морозостойких и других свойств композиций от степени измельчения сухих смесей представлена в патенте [9]. Показано, что при оптимально выбранных условиях измельчения нормированная прочность композита может быть увеличена в 1,6-2 раза, а морозостойкость – до F300 и выше. Твердость поверхности материала можно варьировать от 5 до 7 по шкале Мооса путем изменения вида высокотвердого наполнителя (кварц, кварцит, гранит, гранат и др.) и величины cоотношения «вяжущее : наполнитель».

Ультратонко диспергированные сухие смеси затворялись на растворе бишофита плотностью 1,18…1,26 г/см3

до образования удобоукладываемой массы. Далее осуществлялось окрашивание путем введения в массу строго дозированных количеств светоустойчивых красителей. Для каждого композита с той или иной цветовой гаммой натурального камня подбирались соответствующие пигментирующие добавки. Введение красителей в матрицу, формирование рисунка, характерного для того или иного камня, цветовой гаммы и оттенков осуществлялись с использованием специально разработанного способа и технологических приемов для каждого конкретного случая. При физической реализации палитр цветов композитов в качестве эталонов использовались образцы природных лазуритов месторождений Забайкалья и Памира, родонитов Урала, сердоликов и чароитов Восточной Сибири.

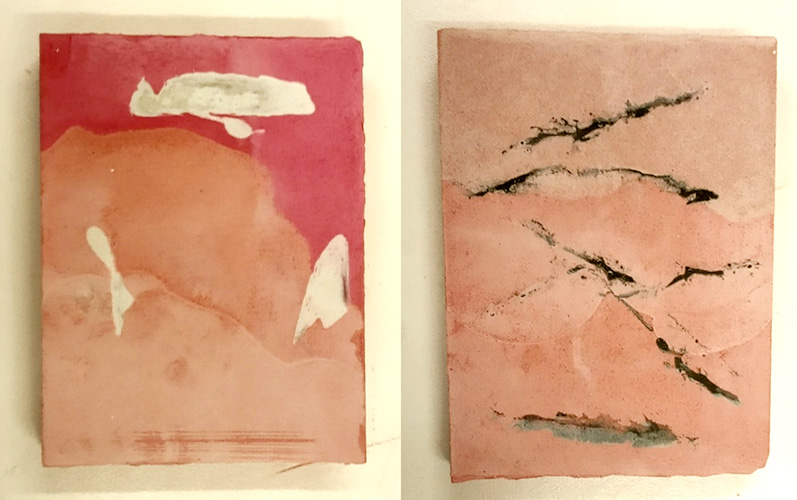

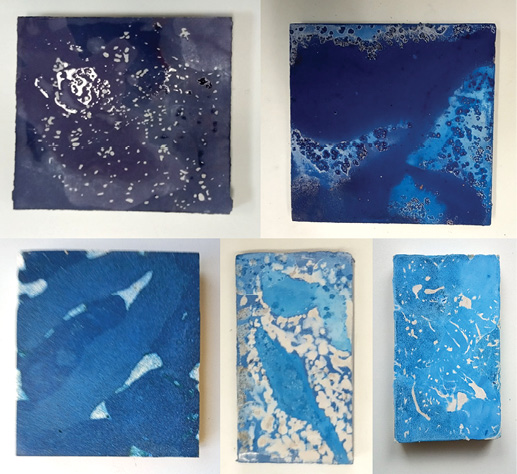

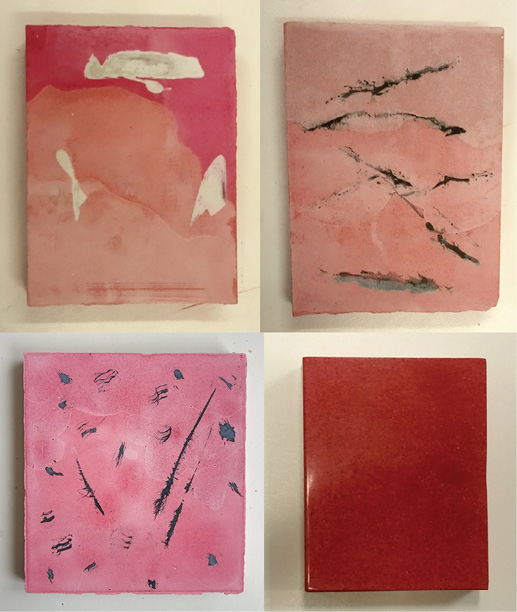

На рис. 3-5 представлены фотографии полученных разновидностей композитов.

Разработанная технология получения композиционных аналогов благородных камней на основе ультратонко дисперсных систем позволяет создавать искусственные камни, не только практически идентичные природным, но и превосходящие последних по ряду характеристик. Преимущества камней-композитов перед натуральными состоят в следующем:

• технология позволяет воспроизводить рисунок и цветовую гамму композита, тогда как абсолютно идентичные образцы натурального камня редко встречаются даже в одной и той же его партии;

• в композиции исключено влияние посторонних загрязняющих примесей;

• в вязкотекучем состоянии композиция обладает высокой адгезией к поверхностям разной природы, что дает возможность использовать ее для создания цветного каменного покрытия;

• более высокая трещиноустойчивость.

Практическое назначение

Созданные композиты предназначены для замещения природного благородного камня в строительстве, архитектуре, дизайнерских работах по декоративно-художественной отделке интерьеров элитных помещений, каминов, различных стоек, а также при изготовлении элементов кухонной и офисной мебели. Экономически целесообразно использовать композиты в виде цветнокаменных покрытий (эксклюзивная облицовочная плитка, панно, многоцветные орнаменты). В комплексе с серией ранее разработанных авторами [2-8] декоративных композиционных материалов они могут практически полностью заменить дорогостоящие и труднодобываемые природные камни, используемые в реставрационно-восстановительных работах объектов культурно-исторического наследия.

Библиографический список

1. Патент РФ 2366010, 2009. Радиационно-защитный материал.

2. Патент РФ 2540747, 2015. Сухая композиция на основе шунгита для получения материалов с уникальным сочетанием свойств (Шунгилит).

3. Патент РФ 2453516, 2012. Самовыравнивающаяся магнезиальная композиция.

4. Патент РФ 2540703, 2014. Сухая композиция для создания самовыравнивающихся быстротвердеющих наливных полов.

5. Патент РФ 2379249, 2010. Адгезионная вяжущая композиция.

6. Тюльнин В.А. Новое поколение материалов специального и общестроительного назначения. – Cб. трудов ЗАО «Союзспецстрой» – М., 2012, с. 38-42.

7. Тюльнин В.А. Магнезиальные самовыравнивающиеся композиции и декоративно-художественные камни // Строительные материалы, оборудование, технологии ХХI века, №2, 2015, с. 31-33.

8. Тюльнин В.А. Композиционные материалы на основе высокодисперсных шунгитовых пород // Горный журнал, №2, 2015, с. 72-74.

9. Патент РФ 2681720, 2019. Способ получения строительных материалов с повышенными физико-механическими и водоморозостойкими свойствами.

10. Тюльнин В.А., Котлярова Н.Б. Новые возможности в технологии строительных материалов с высокими физико-механическими и водоморозостойкими свойствами // Строительные материалы, оборудование, технологии ХХI века, №1-2, 2016, c. 37-41.