В статье приведены научно—экспериментальные исследования резиновых макетных образцов манжет, используемых в качестве уплотнительной техники при строительстве переходов стальных трубопроводов, прокладываемых в защитном кожухе—футляре под автомобильными, железными дорогами, инженерными сооружениями и водными преградами. Цель – изучение влияния формы манжет на усилия, образующиеся при их растяжении и сжатии. В ходе проведенных экспериментов определены требуемые конструктивные особенности манжет различных типоразмеров. Результаты научно—практической работы запатентованы и внедрены в производство.

УДК 621.644.07

Н.Д. СЕРДЮКОВ, аспирант, Волжский политехнический институт (филиал) Волгоградского государственного технического университета

Ключевые слова: трубопровод, переход, манжета, кожух-футляр, эксцентриситет, гофра, дорн-оправка, растяжение, сжатие

Keywords: pipeline, transition, cuff, casing-case, eccentricity, corrugation, mandrel, stretching, compression

При прокладывании магистральных нефтегазовых трубопроводов под дорогами, инженерными сооружениями, водными преградами ведется строительство специальных переходов. Переход состоит из защитного кожуха – длинномерного отрезка трубы диаметром больше диаметра трубопровода. Внутри полости защитного кожуха протаскивают на роликовых или скользящих опорах трубопровод, а концевые части кожуха герметизируют резиновыми уплотнителями [1]. Надежность герметизации межтрубного пространства особенно важна для сильно увлажненных грунтов и болотистой местности. В противном случае межтрубная полость зашламовывается грунтом, который плотно слеживается и в дальнейшем самопрессуется. И тогда при необходимости проведения ремонтных работ перехода сдвинуть трубопровод в защитном кожухе будет практически невыполнимо.

В качестве уплотнительной техники в строительстве могут быть использованы различные конструкции, основным элементом которых являются резиновые и резинокордные манжеты и упругие оболочки [2-7]. Примерная классификация уплотнительных элементов для переходов приведена в табл. 1.

Таблица 1

| Дополнительные технические устройства и характеристики | Типы уплотнительных элементов | |||

| Монолитные манжеты | Надувные оболочки | |||

| Плоские | Конусные | Пневматические | Пенные | |

| Без отводов | × | × | × | × |

| С отводами | — | × | × | × |

| Соосные | × | × | × | × |

| С эксцентриситетом | — | × | — | — |

| Без гофры | × | × | × | × |

| С гофрой | × | × | — | — |

| Цельные | × | × | × | × |

| Разъемные | × | — | × | × |

| Резиновые | × | × | — | × |

| Резинокордные | — | — | × | × |

Наибольшее распространение в практике строительства переходов получили монолитные манжеты, так как технология сборки манжет методом викелевания резиновых лент и полотна на специальном дорне с последующей опрессовкой бинтованием и вулканизацией в котле более распространена (традиционна) и менее затратна, так как не требует пресс-форм.

Но в связи с тем, что межремонтный период эксплуатации переходов составляет десятки лет, то надежность уплотнительной техники, конструкции манжеты и материала, используемого для ее изготовления, являясь основными узлами, требуют рационального подхода к их разработке и выбору типа, исходя из реальных условий эксплуатации.

В качестве объектов исследований формообразования манжет при перемещении их концевых участков, закрепленных на трубопроводе и на кожухе, и сопутствующих им сжимающих и растягивающих усилий и деформаций определены макетные образцы резиновых манжет в масштабе ~1:10 для перехода трубы и кожуха ∅1420×∅1720 мм при соответствующей толщине стенки. Марка резиновой смеси для макетных образцов манжет идентична резине, используемой для изготовления натурных манжет. Причем данная резина по результатам длительных (многомесячных) сравнительных испытаний в рабочей среде (заболоченной почве, закисленной воде, грунтах с вечной мерзлотой) была определена как лучшая. Основные физико-химические и механические характеристики резины представлены в табл. 2.

Таблица 2

| Наименование технических параметров | Единицы измерения | Показатель нормируемый |

| Условная прочность при растяжении | не менее, МПа | 18 |

| Относительное удлинение при разрыве | не менее, % | 230 |

| Твердость | усл. ед. по Шору А | 50-65 |

| Модуль упругости* | МПа | 2,4-3,2 |

| Морозостойкость | не более, °С | -60 |

| Удельное электрическое сопротивление | не менее, Ом·м | 5·108 |

| Изменение массы после воздействия воды рН-3 в течение 720 часов при температуре окружающей среды* | не более, % | 0,01 |

| Изменение объема после воздействия стандартной жидкости СЖР-1 в течение 24 часов при температуре 23°С | не более, % | +30 |

Примечание: * – технический параметр факультативный

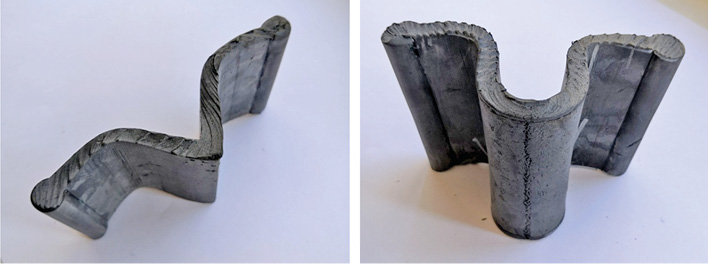

Следует отметить, что проведенные испытания стандартных образцов, вырубленных штанцевым ножом из листов резины, прошедшей в течение года процесс старения во влажном грунте, не выявили изменений упруго-прочностных показателей. Твердость резины также не изменилась. Поверхность резины приобрела шелковистость, но проявлений термической или химической деструкций не обнаружено. Не исключено, что одной из качественных сторон состава гидрофобной резины манжет может быть способность противостоять микроразрушениям вследствие химического или электрохимического взаимодействия с внешней средой. Листы резины при нахождении в грунте располагались свободно, то есть без изгибов и деформирования. Таким образом, воздействие влажного грунта на поверхность резины практически не отразилось на ее физико-механическом состоянии. Важно подчеркнуть, что условия эксплуатации резиновых манжет в уплотнительном узле перехода отличаются от условий проведения испытаний листов резины в грунте. Манжета на практике, как правило, защищена от налипания на нее грунта и от контакта с водой специальным стеклопластиковым пустотелым футляром-укрытием [1, 8], герметично установленным на трубопроводе и кожухе. Однако при эксплуатации перехода манжета испытывает деформации растяжения и сжатия, которые приводят к изменению первоначальной формы манжеты и, как следствие, к изменению поперечной устойчивости ее стенок, перекрывающих кольцевой зазор между трубопроводом и чехлом. На рис. 1 проиллюстрировано деформированное состояние манжеты и изменение ее формы.

Примечание: × – используются или ведутся разработки; — – имеются патенты

Рис. 1. Резиновая манжета на трубопроводе и защитном кожухе перехода ∅325×∅530 мм при ее растяжении и потере устойчивости с образованием складок на кольцевой стенке: а – конусной манжеты; б – плоской манжеты

Манжета (рис. 1) смонтирована на трубопроводе и защитном кожухе перехода ∅325×∅530 мм. Образование глубоких продольных складок в стенке манжеты при растягивающих нагрузках указывает на ограничение возможности продольного, более-менее свободного перемещения кольцевой стенки манжеты. Возникающие дополнительные напряжения в манжете приводят к снижению ее ресурса, сокращению срока эксплуатации. Осевое перемещение кольцевой стенки манжеты возникает вследствие линейной осевой подвижности относительно друг друга трубопровода и защитного кожуха из-за сезонных температурных колебаний почвы и изменения температуры перекачиваемого продукта. В зонах сопряжения цилиндрических стенок манжеты со стенкой, перекрывающей кольцевой зазор между трубопроводом и защитным чехлом, и особенно в монолитной плоской манжете, образован прямой угол. В этом случае при деформациях растяжения-сжатия стенки манжеты в указанных зонах будут испытывать излом [9]. Следовательно, зоны сопряжения будут наиболее опасными местами с точки зрения усталостного разрушения манжеты. Данное заключение нашло экспериментальное подтверждение при ускоренных стендовых испытаниях L- и U-образных резиновых образцов (рис. 2) на циклическую выносливость с использованием испытательной машины МРС-2. Толщина образцов составляла 9 мм, как на натурных манжетах, угол 90°, овал радиусом 15 мм, величина растяжения – 100% от величины размера просвета между полками образца, который составлял 30 мм. Состав резины образцов для всех видов испытаний, выполненных в рамках настоящей работы, аналогичен составу резины натурных манжет, а также макетных.

Рис. 2. Резиновые образцы для испытаний на циклическую выносливость: а – угловой 90°; б – овальный

Испытаниями на циклическую выносливость установлено, что число циклов растяжения угловых образцов (рис. 2а) составило 18,8·103-19,4·103 до появления видимых трещин на внутреннем стыке полок образца. Тогда как на овальных образцах трещины не были обнаружены при числе циклов 80·103 циклов их растяжения. Причем угловые образцы при циклических деформациях разогревались до 55-60°С, а температура овальных образцов соответствовала температуре окружающей среды.

На основании анализа полученных результатов были выданы рекомендации о применении в конструкциях манжет в зонах сопряжения стенок овальных элементов в виде галтелей (плавных переходов) и отдельных гофрированных частей соответствующих размеров в зависимости от диаметров труб, величины кольцевых зазоров между трубопроводом и защитным кожухом.

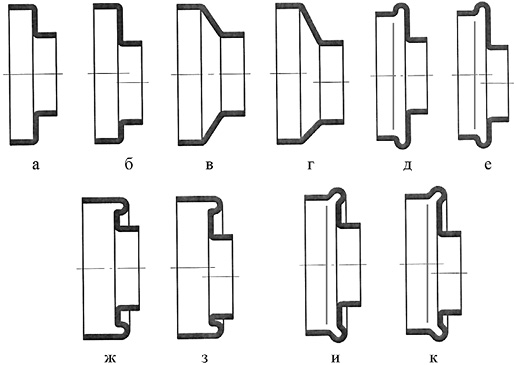

С целью изучения влияния формы манжет на усилия, образующиеся при их растяжении и сжатии, обусловливающие их напряженное состояние и долговечность, проведены последующие экспериментальные исследования макетных образцов манжет различных конструктивных схем и типов (рис. 3). Макетные образцы изготовлены методом обмотки калиброванными по толщине каландрованными полосами из невулканизованной резиновой смеси вокруг специального рекурсивного (составного) дорна-оправки. Вулканизацию макетных образцов осуществляли в вулканизационном котле. Представленные на рис. 3 макетные образцы манжет охватывают почти большинство вероятных конструктивных модификаций натурных типов монолитных манжет, отраженных в табл. 1.

д – с вертикальной гофрой соосная; е – с вертикальной гофрой с эксцентриситетом; ж – с горизонтальной гофрой соосная; з – с горизонтальной гофрой с эксцентриситетом; и – с гофрой под 45° соосная; к – с гофрой под 45° с эксцентриситетом

Образец манжеты рис. 3а и 3б по приведенной в работе классификации (табл. 1) с плоской кольцевой стенкой, перекрывающей межтрубное пространство, на практике получил широкое распространение. Подобные манжеты и дорны-оправки для сборки манжет наиболее просты в технологии их изготовления. Манжеты (рис. 3в и 3г) состоят из цилиндрических участков и конусного элемента. Причем в первом случае использован усеченный равносторонний конус, а во втором – усеченный конус со смещением центров для придания эксцентриситета между цилиндрическими участками манжеты. Манжеты с гофрами (рис. 3д-3к) по существу конструкции имеют плоскую кольцевую стенку, аналогичную в манжетах (рис. 3а и 3б) наряду с цилиндрическими участками, и в дополнение к ним по наружной поверхности содержат гофру. Манжеты (рис. 3д и 3е) содержат вертикальную гофру, манжеты (рис. 3ж и 3з) – горизонтальную, манжеты (рис. 3и и 3к) – под углом 45° к оси симметрии манжеты. Величины эксцентриситетов для всех видов манжет, представленных на рис. 3, одинаковы – 10 мм. Цилиндрические участки всех манжет также равновелики ∅200×20 мм и ∅140×20 мм. Толщина стенок манжет, включая гофры, составляет 1,2±0,2 мм, где минусовой допуск, как правило, отнесен к зонам сопряжения конструктивных элементов, а плюсовой – к местам клеевых швов.

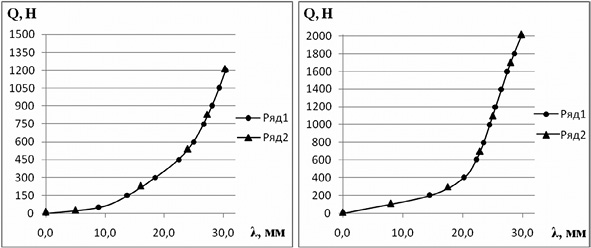

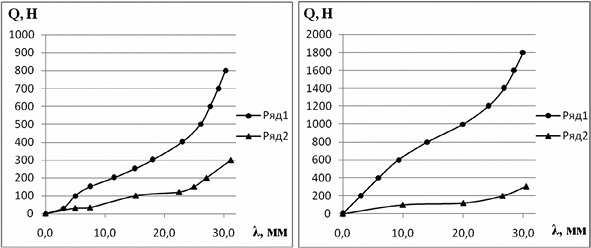

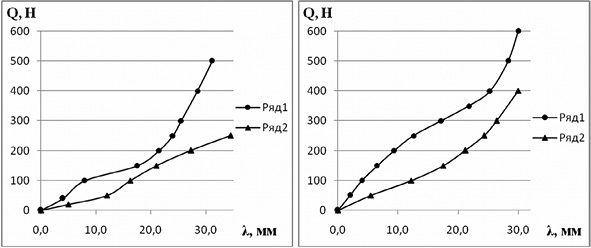

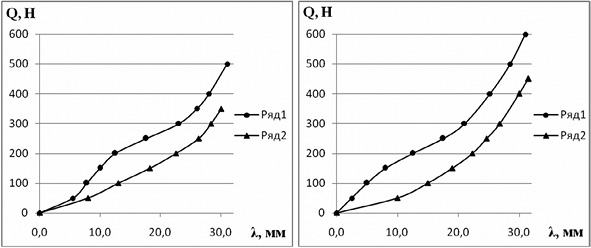

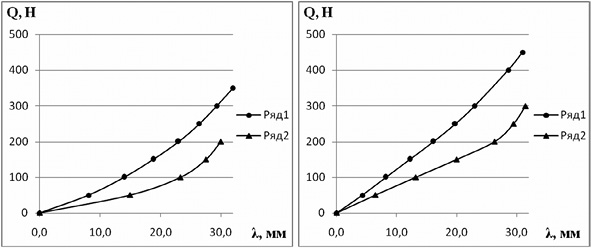

Испытания макетных образцов (рис. 3) выполнены на базе универсальной испытательной машины WDW-50 с компьютерным управлением, снабженной экстензометром. Испытания образцов на сжатие проводили с использованием инвенсора. Результаты экспериментов представлены на рис. 4 в виде графического исполнения.

Рис. 4. Графики зависимостей осевых усилий Q (Н) от величины растяжения или сжатия λ (мм) макетных образцов манжет (условные обозначения соответствуют обозначению манжет на рис. 3); ряд 1 – растяжение, ряд 2 – сжатие

Рассмотрение результатов экспериментов свидетельствует, что графики (рис. 4а и 4б) осевых нагрузок для каждого отдельного вида макетных образцов манжет при растяжении и сжатии практически совпадают. Кольцевая стенка манжет (рис. 3а и 3б) по отношению к цилиндрическим участкам расположена под прямым углом и ограничена оправками из отрезков труб и крепежными наружными хомутами. В связи с чем процесс осевого растяжения манжет аналогичен процессу сжатия, то есть кольцевая стенка в том и другом случаях испытывает только примерно равные по величине растягивающие деформации при соответствующих равных по величине осевых перемещениях. Укороченная по ширине на 10 мм кольцевая стенка манжеты при наличии эксцентриситета (рис. 3б) в сравнении с шириной кольца 30 мм соосной манжеты (рис. 3а), перемещаясь на одинаковую величину 30 мм вдоль оси и растягиваясь, более напряжена, что отмечается на графиках. Осевое усилие при растяжении-сжатии на графике на рис. 4б составляет 2000 Н, а на графике на рис. 4а – 1200 Н.

На рис. 4в и 4г изображены графические зависимости осевых нагрузок от деформаций растяжения и сжатия макетных образцов манжет с конусом: коаксиальная (рис. 3в), с эксцентриситетом (рис. 3г). В отличие от видов предыдущих графиков, кривые растяжения и сжатия не совпадают друг с другом, так как кольцевая стенка манжеты при ее осевом растяжении растягивается, а при осевом сжатии манжеты испытывает в основном изгибающие деформации. Но уменьшение длины образующей конуса из-за эксцентриситета сказалось на увеличении растягивающих деформаций, и поэтому манжета (рис. 3г) оказалась более напряженной – максимальное растягивающее усилие при перемещении на 30 мм составило 1750 Н, а при тех же условиях максимальное растягивающее усилие коаксиальной (соосной) манжеты составило 800 Н (рис. 4в). Причем следует отметить, что зоны сопряжения конуса кольцевого участка с цилиндрическими частями манжет (рис. 3в и 3г) выполнены под тупыми углами, то есть более плавно в отличие от манжет (рис. 3а и 3б), где сопряжения участков выполнены под прямыми углами. В силу данного обстоятельства в процессе растяжения манжеты, помимо растяжения конусной кольцевой стенки, расправляются стыковочные уголки и сопряженные участки, таким образом, снижая степень напряженности манжеты.

Результаты экспериментов остальных шести видов манжет с гофрами (рис. 3д-3к) проанализируем совместно. Из графиков (рис. 4д-4к) видно, что осевые усилия при растяжении манжет ниже, чем усилия растяжения на графиках (рис. 4а-4г). Конструктивное исполнение гофрированных манжет позволило деформации растяжения кольцевого участка перевести в основном в деформации изгиба кольцевой стенки. Но тенденция увеличения осевых усилий при равных по величине перемещениях для образцов манжет, например 30 мм, с эксцентриситетом сохраняется и для манжет с гофрами (рис. 4е, 4з, 4к). То есть жесткость манжет за счет уменьшения длины образующей (ширины) кольцевой стенки под эксцентриситетом увеличивается.

При изучении графических зависимостей величин осевых усилий от перемещений исследуемых образцов манжет с гофрами следует отметить тот факт, что наименьшие усилия при осевом растяжении и сжатии на величину 30 мм (графики рис. 4и и 4к) имеют манжеты с гофрой под 45°. Именно при растяжении усилие достигает 350 Н, при сжатии 200 Н – для соосной манжеты, а с эксцентриситетом 450 и 300 Н соответственно. Конструкцию манжет с гофрой под 45° (рис. 3и и 3к) следует признать более рациональной и с позиций меньшей напряженности при деформировании, и удобства (менее трудозатратного) выполнения сборочных операций при ее изготовлении с использованием викельной технологии.

На основании анализа полученных результатов были выданы рекомендации о применении в конструкциях манжет гофрированного элемента, расположенного под углом и соответствующих размеров в зависимости от диаметров труб и величины кольцевого зазора между трубопроводом и защитным кожухом-футляром [10].

Таким образом, с одной стороны, эксцентриситет манжеты функционально оправдан и востребован практикой, так как трубопровод в защитном чехле-футляре чаще всего располагается не осесимметрично, а с другой стороны, наличие эксцентриситета создает дополнительные напряжения, и даже расположение в конструкции манжеты гофрированной зоны по периферии кольцевого участка увеличивает жесткость манжеты.

В экспериментах исследованы гофрированные образцы манжет, содержащие только гофры, равновеликие по высоте, ширине, радиусу овала и толщине стенки. Тогда как уменьшение ширины кольцевой стенки за счет эксцентриситета приводит к перераспределению деформаций изгиба (распрямления) гофры на последующие деформации растяжения. Для того чтобы снизить напряжения и не допускать деформаций растяжения стенки гофры, видимо, следует плавно увеличить длину контура гофры либо за счет увеличения высоты, либо за счет увеличения радиуса овала, а именно – довести их к максимальным в том месте, где ширина кольцевого участка под эксцентриситетом манжеты минимальна. Благодаря увеличению длины контура гофры в зоне самого узкого места кольцевого участка не последует перезагрузки деформаций изгиба гофры при растягивающих манжету нагрузках на растягивающие деформации стенки гофры. Таким образом, гофра манжеты может быть выполнена с переменной длиной ее контура (высотой, шириной и радиусом овала), плавно переходящей от максимальной по месту сужения по ширине кольцевой стенки до минимальной по месту самого широкого кольцевого участка.

Однако проведенные углубленные исследования геометрии конусной манжеты с эксцентриситетом, наряду с расчетами ее напряженно-деформированного состояния, позволили, не раскрывая существа технологического ноу-хау, осуществить проект конусной манжеты с эксцентриситетом без необходимости использовать в конструкции манжеты, а значит, в конструкции дорна-оправки, усеченного конуса со смещением центра. Причем данная конструктивная схема предусматривает создание равной ширины (длину контура) стенки по всей протяженности (по диаметру) кольцевой конусной стенки, предохраняя стенку от неравномерных напряжений. Кроме того, и это очень важно, манжету возможно пополнить гофрой, равновеликой по всем ее параметрам (высота, ширина, радиус овала, толщина стенки, длина контура). То есть одинаковая по всей протяженности кольцевой конусной стенки ширина позволяет не прибегать к построению гофры с переменными параметрами для функционального предохранения кольцевой стенки от напряжений растяжения, создавая таким образом условия к возникновению и действию только изгибающих деформаций в конусной кольцевой стенке манжеты.

В связи с постоянным ростом цен на энергоносители (и особенно на технологический пар) остро встает вопрос вулканизации крупногабаритных резиновых манжет. Стандартное котловое вулканизационное оборудование по диаметру ограничено полутора метрами. Поэтому для вулканизации манжет, превышающих 1,3 м, приходится использовать котлы большого диаметра и большой кубатуры, например нестандартный вулканизационный котел ВК 2600×8000 (внутренний диаметр 2600 и длина 8000 мм), что сильно удорожает манжету. Инженерная задача состоит в том, чтобы изменить круглую форму манжеты на овальную в процессе ее сборочных операций. Изучение данной темы показало реальность ее исполнения при условии соблюдения заведомо заданных деформаций и напряжений в кольцевой стенке манжеты. При монтаже на трубопровод и на защитный кожух-футляр уменьшенные диаметры овальных участков манжеты расправятся, а прямолинейные участки кольцевой стенки преобразуются в дугообразные. Напряженно-деформированное состояние овальной манжеты при рациональном соотношении ее геометрических параметров свидетельствует, что возникающие деформации и напряжения не приводят к потере продольной и поперечной устойчивости кольцевой стенки. Но здесь требуется дополнительное уточнение инженерной методики расчета для конусной кольцевой стенки и гофры в целях облегчения ее использования в производстве. Первые опыты с овальной манжетой с плоской кольцевой стенкой обосновывают уверенную надежду на ее освоение в производстве и внедрении в строительную практику переходов.

Выводы:

1. Предложена примерная классификация уплотнителей для герметизации кольцевого пространства между магистральным продуктопроводом и внешним защитным чехлом-футляром, через который протаскивают трубопровод при строительстве переходов.

2. Выполнены экспериментальные исследования отдельных видов резиновых макетных образцов манжет и в результате ООО «Переход» разработаны типоразмерный ряд эксплуатационных манжет различных моделей, а также специальные технические условия и технологический регламент для их производства. Разработанная типоразмерная линейка манжет охватывает все требуемые практикой комбинации размеров трубопроводов и защитных чехлов-футляров при строительстве переходов.

3. ООО «Переход» разработаны, освоены в производстве и внедрены на практике патенты на основные типы манжет и устройства, а также технологические ноу-хау. Разработаны и освоены в производстве специальные рекурсивные универсальные дорны-оправки для сборки различных типов и модификаций манжет.

4. На базе анализа полученных экспериментальных данных нашел широкое развитие творческий подход включения в состав манжет конструктивных компонентов-гофр и эксцентриситетов, полностью функционально себя оправдавших на практике. В целях экономии трудозатрат и повышения производительности предложен упрощенный подход реализации эксцентриситета в манжете, отказавшись в конструкции дорна, оправки от усеченного конуса со смещенными центрами, а также предложен вариант преобразования внешней конфигурации, особенно крупногабаритных манжет, чтобы использовать для их вулканизации стандартные вулканизационные котлы диаметром не более 1,5 метра.

Библиографический список

1. Сердюков Н.Д. Технология герметизации больших зазоров неподвижных соединений / Н.Д. Сердюков // Строительные материалы, технологии, оборудование XXI века. – 2019. – №11-12.

2. Пат. 2206003 Российская Федерация, МПК F16J 15/32. Манжета из упругого материала. Шиповский И.Я., Сердюкова Н.И., Харлашин В.В., Гузев В.С. и др.; заявитель и патентообладатель ООО «Переход». – №2002108785/06; заявл. 05.04.2002; опубл. 10.06.2003, Бюл. №16.

3. Пат. 2206004 Российская Федерация, МПК F16J 15/32. Манжета из эластичного упруговязкого материала. Харлашин В.В., Шиповский И.Я., Гузев В.С., Сердюков Д.С. и др.; заявитель и патентообладатель ООО «Переход». – №2002108786/06; заявл. 05.04.2002; опубл. 10.06.2003, Бюл. №16.

4. Пат. 2261388 Российская Федерация, МПК F16J 15/00. Резиновая манжета. Сердюков Д.С. Харлашин В.В., Гузев В.С., Матюшков В.В.; заявитель и патентообладатель ООО «Переход». – №2004127476/06; заявл. 13.04.2004; опубл. 27.09.2005, Бюл. №27.

5. Пат. 2285854 Российская Федерация, МПК F16L 7/02. Резиновая манжета для пропуска в защитной трубе кабеля связи и способ ее изготовления. Сердюков Д.С. Харлашин В.В., Гузев В.С., Дементьева О.В. и др.; заявитель и патентообладатель ООО «Переход». – №2005100478/06; заявл. 11.01.2005; опубл. 20.10.2006, Бюл. №29.

6. Пат. 2407935 Российская Федерация, МПК F16J 15/32. Резиновая манжета. Сердюков Д.С. Харлашин В.В., Велиюлин И.И., Гузев В.С. и др.; заявитель и патентообладатель ООО «Переход». – №2009119288/06; заявл. 21.05.2009; опубл. 27.12.2010, Бюл. №36.

7. Пат. 159047 Российская Федерация, МПК F16L 7/02. Герметизирующая манжета для трубопровода. Карташян В.Э., Миронов И.А.; заявители и патентообладатели Карташян В.Э., Миронов И.А., ООО «ПетроЗемПроект». – №2015128136/06; заявл. 13.07.2015; опубл. 27.01.2016, Бюл. №3.

8. ТУ 5959-003-53597015-12. Укрытия резиновых манжет для переходов стальных трубопроводов, прокладываемых в защитном кожухе (футляре) под автомобильными, железными дорогами, инженерными сооружениями и водными преградами. 2012.

9. Надежность технических систем: Справочник / Под ред. И.А. Ушакова. – М.: Радио и связь, 1985. – 608 с.

10. ТУ 2531-002-53597015-12. Торцевое уплотнение, резиновая манжета для защиты межтрубного пространства на переходах магистральных трубопроводов, прокладываемых в защитном кожухе (футляре) под автомобильными, железными дорогами, инженерными сооружениями и водными преградами. 2012. – 29 с.