Ответил на вопросы журналиста директор по производству ООО «Полипласт Северо-запад» Алексей Щелканов, руководитель проекта «Бережливое производство».

Aleksey Shchelkanov, director of production at Poliplast North-West LLC, head of the Lean Production project, answered the journalist’s questions.

Когда был запущен проект, и что подтолкнуло к этому решению? Кто был инициатором?

А.Щ. В ноябре 2022 года «Полипласт Северо – запад» подписал соглашение с «Федеральным центром компетенций в сфере производительности труда» (ФЦК) соглашение в целях реализации национального проекта «Производительность труда и поддержка занятости», федерального и регионального проектов «Адресная поддержка повышения производительности труда на предприятиях» с расширенной поддержкой.

Инициатор вхождения в данный проект был генеральный директор «Полипласт Северо-запад» А.А. Лотц. Причина – увеличение производительности производства жидких комплексных добавок, которое работает по внутренний рынок.

К декабрю 2022 года на одном из важнейших предприятий в Ленобласти – «Полипласт-Северо-запад» в Кингисеппе завершился пилотный проект в сфере совершенствования производительности труда.

Суммарный экономический эффект от реализации проекта составил 280 млн рублей.

Команда проекта из числа руководителей и сотрудников предприятия совместно с экспертами Федерального центра компетенций, вместе работали над оптимизацией организации процессов химического производства.

Как я сказал, за год удалось реализовать первый пилотный поток «Оптимизация производства жидких комплексных добавок». Проект выбирался из принципа работы с клиентами внутреннего рынка. Рынок СЗФО очень конкурентный в строительной отрасли. Для того, чтобы клиенту вовремя и качественно поставить продукт и было выбрано производство жидких комплексных добавок. Также большую роль в формировании сыграло открытие новых направлений как в цементной промышленности, так и в металлургии, где прогнозный расчет на 2022 год составил увеличение производства химической продукции на +50%.

Второй пилотный проект – «Производство промышленной химии». Он внедрялся в пуско-наладочный процесс. Данное производство полностью ориентировано на 90% объем экспортных отгрузок.

При помощи каких инструментов анализировалась исходная ситуация на производстве? Какие потери, узкие места они помогли обнаружить?

А.Щ. Сотрудники компании активно применяли в производственные практики инструменты бережливого производства такие, как производственный анализ и ОЕЕ, система 5S, диаграмма «Ишикавы», «Матрица компетенций», где формируется на предприятии кадровый резерв и профессиональный рост. Внедрен инструмент «Предложение по улучшению», основная цель которого – вовлечение сотрудников в процесс непрерывного совершенствования производственной системы предприятия.

Нам важно в современных условиях повысить эффективность производства. Сократить издержки, так как компания работает на рынке с высокой конкуренцией.

Определить и купировать излишние и непродуктивные рабочие процессы, на которые компания тратит время и денежные средства. Увеличить культуру производства и уровень знаний производственного персонала.

По итогам работы и внедрения инструментов «Бережливого производства» на первом пилотном проекте «Производство жидких комплексных добавок» мы добились:

1. Увеличили Выработку участка с 71 до 87 тонн/чел в мес.;

2. Сократили время протекания процесса приготовления комплексных добавок с 745 до 520 минут;

3. Сократили запасы сырья на участке с 722 тонн до 505 тонн, увеличили производительность участка по полуфабрикатам и жидким комплексным добавкам на 30% с 928 тонн до 1200 тонн в месяц.

4. Организовали обучение инструментам бережливого производства. Сертифицировано 2 тренера: Матвеева Е.В. и Дороховская К.С.

5. С апреля на предприятии ведутся производственные соревнования между бригадами и производствами поликарбоксилатов, суперпластификатора и жидких комплексных добавок;

6. С мая внедряется система подачи предложений по улучшениям;

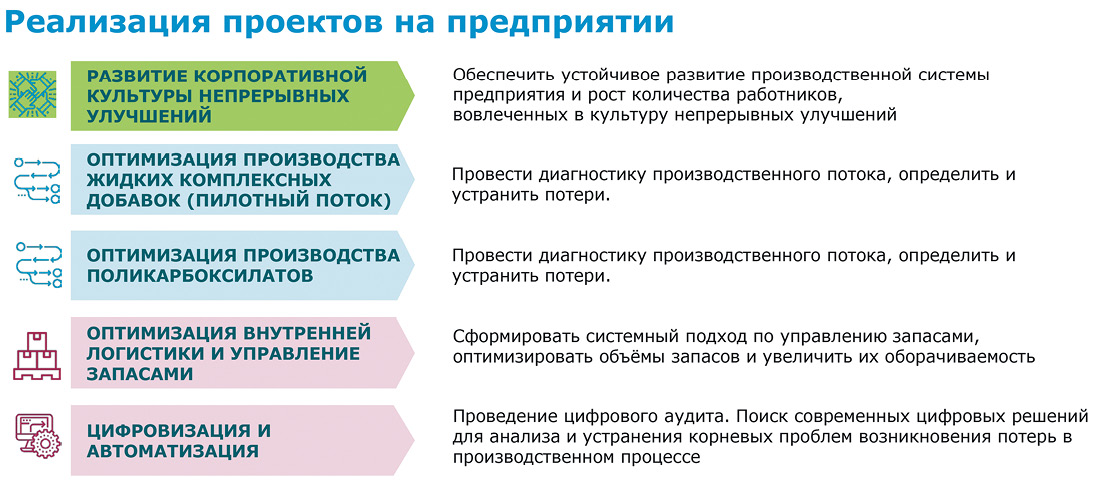

Параллельно с реализацией двух пилотных проектов идет реализация дополнительных направлений:

– Цифровизация, автоматизация;

– Логистика и склады для нового подразделения «ПДО»;

– Культура непрерывных улучшений;

Какие задачи были поставлены на первом этапе? Какие решения были выработаны для улучшения ситуации? Какие инструменты использовались? Если в процессе возникали сложности, как вы с ними справлялись?

А.Щ. В результате совместных усилий удалось выполнить поставленные цели проекта и увеличить выработку на 34 процента. То есть ежемесячная выработка на человека выросла на треть. В итоге, с учетом наращивания объема продаж, работы с российскими поставщиками и комплексной работы производственного отдела с Федеральным Центром Компетенций – экономический эффект составил более 108 млн руб.

Вторым потоком для внедрения бережливых технологий было выбрано производство поликарбоксилатов. Здесь суммарный экономический эффект составил более 175 млн рублей. Причем, наибольший вклад дало увеличение выработки на 45%. Время протекания процесса для изготовления продукции снизилось на 27% или на 6,9 часов. При этом незавершенное производство сократилось на 42%. Для этого вывезли лишние запасы готовой продукции на склад для последующей реализации, определили необходимый запас сырья и организовали систему учета и мониторинга сырья на площадке.

Расскажите подробнее о выявленных узких местах и решениях

А.Щ. В качестве комментария к итогам реализации проекта «Бережливое производство» по этому потоку, сошлюсь на начальника производства Евгения Казакова, отметившего, что в результате анализа, по-сути, на старте было выявлено более 50 задач, решение которых могло бы повысить производительность труда. Причем, не за счет интенсификации труда работников, а за счет совершенствования организации производственного процесса.

Он с удовлетворением подтвердил, что при помощи производственного анализа можно видеть отклонения и своевременно на них реагировать, а также собирать статистику по проблемам.

Как мотивируются и вовлекаются в процесс изменений сотрудники?

А.Щ. Я хочу подчеркнуть, что завершение пилотного проекта «Бережливое производство» не означает, что работа над повышением производительности труда завершена. Отнюдь, процесс запущен и продолжит работать. Этому способствует и соответствующее обучение работников предприятия. В частности мы используем платформу производительность.рф.

Как, на ваш взгляд, можно закрепить достигнутый успех, не допустить отката к прошлому состоянию?

А.Щ. Проанализирован план вовлечения в подразделения инструментам «Бережливого производства» в период 2024 года, где определены цели и основные проблемы подразделений. Сформирован план обучения инструментам БП

Какой совет вы могли бы дать руководителям, приступающим к внедрению бережливого производства на своих предприятиях? С чего им стоит начинать, к каким сложностям быть готовым?

А.Щ. Главное – желание совершенствовать свой производственный процесс. Иметь команду, которая одинаковых взглядов с руководством и идёт в развитие и понимает, что потерянная стоимость продукта может быть минусов для всей команды.

Спасибо за беседу. Хотелось бы пожелать коллективу компании дальнейшего развития достигнутых рубежей. Счастья, благополучия и всего самого хорошего.