УДК 666.97.035.4

Н.А. СТОРОЖУК, доктор техн. наук, профессор, Т.М. ПАВЛЕНКО, канд. техн. наук, доцент, докторант, кафедра «Технология строительных материалов, изделий и конструкций», А.Р. АББАСОВА, канд. техн. наук, младший научный сотрудник научно-исследовательской лаборатории, Государственное высшее учебное заведение «Приднепровская государственная академия строительства и архитектуры», г. Днепр, Украина

Ключевые слова: мелкий песок, зола ТЭС, оптимальное управление формованием, вибровакуумирование, дорожный бетон, прочность, морозостойкость

Keywords: fine sand, ash of thermal power plant, optimal molding control, vibrovacuumizing, road concrete, strength, frost resistance

Предложен способ эффективного использования мелких песков в золопесчаных бетонах. Зола в таком бетоне выполняет роль микронаполнителя и пуццолановой добавки. Вибровакуумирование при оптимальном управлении формованием позволяет изготавливать изделия с полной немедленной распалубкой, исключить из технологии парк форм, получить дорожные бетоны на основе золопесчаных бетонных смесей на мелких песках с высокими эксплуатационными свойствами.

Местные пески являются самым дешевым и распространенным строительным материалом. Они не требуют дальних перевозок и, соответственно, многократных перегрузок. Однако среди общих геологических запасов песков в основном преобладают залежи мелких песков [1]. Эти пески если и нашли некоторое применение в промышленности строительных материалов, например, в производстве сборного железобетона, то используются еще очень неэффективно. Неудовлетворительный гранулометрический состав, большая удельная поверхность (300…500 см2/г) и наличие загрязняющих примесей (пыль, глина, ил и т.п.) неизбежно приводят к увеличению водопотребности бетонной смеси и, соответственно, к перерасходу цемента [2].

Таким образом, изыскание новых возможностей и путей эффективного использования мелких песков в бетонах, которые бы обеспечивали снижение стоимости бетона, железобетонных изделий и резкое сокращение перевозок, является одной из главных задач в строительстве.

Важность решения проблемы использования местных песков возрастает и в связи с тем, что в последние годы остро стоит вопрос о расширении производства тонкостенных конструкций, а для таких изделий пригодны главным образом мелкозернистые бетонные смеси.

Известно, что снизить расход цемента и улучшить физико-механические свойства мелкозернистого бетона можно путем уменьшения водопотребности бетонной смеси. Кроме того, для повышения плотности бетона вместе с уменьшением содержания воды затворения необходимо также удалять воздух при уплотнении в процессе формования изделий. В общем случае необходимо ликвидировать противоречие между высокой водопотребностью бетонной смеси и прочностью бетона. В настоящее время имеется много разных технологических приемов по снижению водопотребности бетонной смеси и по удалению излишней воды затворения во время ее укладки и уплотнения. С нашей точки зрения, самым эффективным из них является метод уплотнения бетонных смесей вибровакуумированием, который обеспечивает удаление излишней воды затворения, воздуха и надлежащее уплотнение бетонной смеси. Очень высокая эффективность вибровакуумирования при формовании изделий из песчаных бетонных смесей доказана давно [3, 4].

Кроме этого, в основу наших исследований и разработок принято также следующее. Зола в песчаном бетоне играет роль микронаполнителя и пуццолановой добавки [5, 6]. Добавка золы в цементно-песчаные смеси позволяет более эффективно заполнить пустоты между частицами песка, увеличить содержание цементно-зольного теста и объемную концентрацию твердой фазы в бетонной смеси. По данным Волженского А.В., для наилучшего проявления пуццолановых свойств золы ее дисперсность должна быть не менее 2000…3000 см2/г. Самые высокие показатели золопесчаного бетона достигаются при введении в его состав золы в количестве 130…250 кг/м3 [7]. Исследования показали, что золопесчаные бетоны имеют мелкозернистую структуру с высокой однородностью пор. Это объясняет их высокую морозостойкость и водонепроницаемость. Такие бетоны обладают также высокой водостойкостью (Кр=0,92…0,95). Если не применяется тепловая обработка, то твердение золопесчаных бетонов наиболее эффективно проходит в водной среде или в нормальных условиях [7].

При выполнении исследований использовали следующие материалы:

− портландцемент М400 (г. Кривой Рог);

− песок днепровский мелкий, Мк=1,2…1,5;

− золу Приднепровской ТЭС (удельная поверхность 2000…4500 см2/г, п.п.п. 10…14% [8]);

− суперпластификатор С-3.

В дальнейшем нами были учтены разработки японских ученых Кокубу М. и Ямада Д. [9]. Они для повышения эффективности использования золы предложили ее предварительно перемешивать с водой до образования шлама с водозольным отношением около 0,5, что повышает однородность свойств бетона. Кроме того, по мнению авторов разработки, причинами улучшения удобообрабатываемости бетонной смеси и долговечности бетона при применении так называемого шламового метода являются разобщение водой отдельных частиц золы путем разрушения конгломератов, частичное удаление воздуха, заключенного в порах между частицами золы.

Базируясь на приведенных результатах, предложенная нами технология получения золопесчаных бетонов с высокими физико-механическими свойствами заключается в следующем.

Для приготовления зольного шлама использовали роторный смеситель СБ-35. Его рабочим органом является ротор с системой смесительных лопастей, часть из которых закреплена на нем жестко, а другая часть закреплена подвижными приспособлениями с амортизаторами, что способствует получению шлама высокой однородности. Здесь нами учтен еще один факт.

Даже в золе сверхкислой имеется некоторое количество извести, которая со временем твердеет, образуя зольные микро- и макроконгломераты. Кроме этого, в любой золе, особенно в лежалой, имеются и обычные агрегаты разных размеров. В предлагаемом роторном смесителе при приготовлении шлама почти все эти образования разрушаются. Как и рекомендовано Кокубу М. и Ямада Д., мы приготавливали шлам с водозольным отношением 0,5 (с учетом влажности золы, поступающей из хранилища).

Для получения золопесчаной смеси использовали также роторный смеситель, но марки СБ-93. Сначала в смеситель дозировали зольный шлам, затем цемент, потом песок и при необходимости недостающее количество воды для достижения требуемой подвижности бетонной смеси и тщательно перемешивали составляющие.

Составы золопесчаных смесей, которые использовались при выполнении исследований, приведены в табл. 1. Все отформованные образцы твердели в нормальных условиях.

Таблица 1. Составы золопесчаных бетонов

| Вид бетона | Соотношение между составляющими бетона | Плотность, кг/м3 | Расход материалов, кг/м3 | ||||

| Ц | З | П | В | С-3 | |||

| Виброуплотненный из бетонной смеси исходного состава (П1, ОК=3…4 см) | 1 : 0,44 : 4,28 : 0,74 | 2145 | 332 | 146 | 1421 | 246 | — |

| Вибровакуумированный (удалено 97 л/м3 воды затворения) | 1 : 0,44 : 4,28 : 0,45 | 2308 | 374 | 165 | 1601 | 168 | — |

| Виброуплотненный из жесткой бетонной смеси (Ж2, Ж=15…17 с) | 1 : 0,44 : 4,28 : 0,45 | 2216 | 359 | 158 | 1538 | 162 | — |

| Виброуплотненный из бетонной смеси с суперпластификатором С-3 (П1, ОК=4…5 см) | 1 : 0,44 : 4,28 : 0,45 | 2254 | 365 | 161 | 1562 | 164 | 2,5 |

Физико-механические свойства золопесчаных бетонов исследовали на образцах 15×15×7 см, которые при определении прочности при сжатии испытывали как призму (усилие прикладывали к грани 15×7 см).

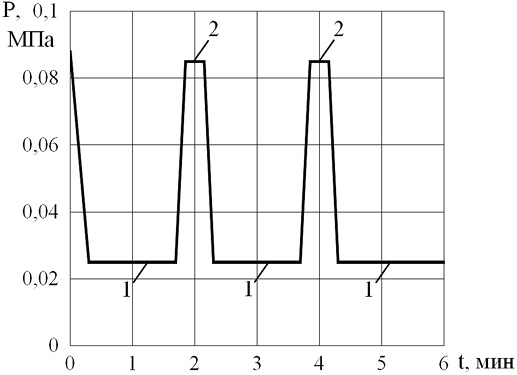

При формовании образцов продолжительность вибровакуумной обработки при разрежении 0,70…0,75 (полный вакуум принят за единицу) составила 5…6 мин., при этом измеряли количество извлеченной воды. С целью разрушения направленных капилляров и сводообразований в процессе вакуумирования осуществляли кратковременное периодическое вибрирование по режиму, приведенному на рис. 1 [10, 11]. Для сравнения из бетонной смеси того же состава готовили жесткую смесь, из которой вибрационным способом с пригрузом 0,006 МПа формовали те же образцы. Также для сравнения формовали образцы из бетонной смеси с суперпластификатором С-3 (табл. 1).

Таблица 2. Результаты испытаний бетонов на морозостойкость

| Вид бетона | Прочность, МПа | Среднеарифметическая масса основных образцов, г | Результаты испытаний основных образцов | Марка по морозостойкости | ||||||

| После 28 суток твердения | Контрольных образцов перед испытанием | После 100 циклов | После 150 циклов | После 200 циклов | ||||||

| Прочность, МПа | Масса образца, г | Прочность, МПа | Масса образца, г | Прочность, МПа | Масса образца, г | |||||

| Виброуплотненный из бетонной смеси исходного состава (П1, ОК=3…4 см) | 24,6 | 23,2 | 3491 100 | 23 99 | 3427 98 | 21,8 91 | 3354 96 | — | — | F100 |

| Вибровакуумированный (удалено 97 л/м3 воды затворения) | 39,2 | 38,3 | — | — | 38,1 99 | 3652 99 | 37,6 98 | 3617 98 | F200 | |

|

Виброуплотненный из жесткой бетонной смеси (Ж2, Ж=15…17 с) |

30,5 | 29,7 | — | — | 29,1 98 | 3499 98 | 27,8 94 | 3409 95 | F150 | |

| Виброуплотненный из бетонной смеси с суперпластификатором С-3 (П1, ОК=4…5 см) | 33,7 | 31,4 | — | — | 30,6 97 | 3533 98 | 29,4 94 | 3394 94 | F150 | |

Примечание: над чертой – прочность при сжатии и среднеарифметическая масса основных образцов; под чертой – изменение в процентах прочности и массы образцов в процессе испытаний

В дальнейшем рассматриваемые бетоны были исследованы как дорожные. Для таких бетонов главнейшим показателем является их марка по морозостойкости. Как известно, морозостойкость и водонепроницаемость зависят от особенностей поровой структуры бетона. Наиболее опасными с точки зрения морозостойкости бетона являются сообщающиеся между собой капиллярные поры, способствующие значительному водонасыщению бетона. Стольников В.В. в качестве суммарной физической характеристики структуры бетона использовал показатель интенсивности капиллярного всасывания [12]. В его исследованиях наблюдалось повышение морозостойкости при уменьшении интенсивности капиллярного всасывания, зависящего от общей пористости бетона, а также от ее физического характера. Наиболее эффективным мероприятием по уменьшению капиллярного всасывания оказалось снижение В/Ц и одновременное уменьшение содержания воды и цемента до возможного минимума. Однако при этих условиях значительно повышается жесткость бетонной смеси, что затрудняет ее виброуплотнение. По данным Горчакова В.И. и Миронова С.А., для получения бетона с высокой морозостойкостью необходимо, чтобы объем капиллярных пор не превышал 5…7% от общего объема бетона [13, 14].

Вибровакуумирование позволяет выполнить указанные выше рекомендации, обеспечивающие высокую морозостойкость бетонов. Однако существует мнение, что удаляемая из бетонной смеси вибровакуумированием избыточная вода затворения образует систему направленных капилляров, что отрицательно влияет на морозостойкость вакуумбетона.

С учетом изложенного проведены сравнительные испытания на морозостойкость вибровакуумированных и виброуплотненных золопесчаных бетонов (табл. 2).

При выполнении исследований использовали морозильную камеру TV-1000 (Германия, предприятие-изготовитель ILКА).

Исследования выполнены в соответствии с ГОСТ 10060.0-95 – ГОСТ 10060.4-95. Использовали базовый второй метод. Из каждого вида бетонной смеси формовали по 18 образцов (6 контрольных и 12 основных) для определения прочности при сжатии и среднеарифметической массы образцов бетона в процессе испытаний:

– в возрасте 28 суток;

– в контрольных образцах;

– в основных образцах при промежуточных испытаниях;

– те же режимы испытаний при определении марки бетона по морозостойкости.

При выполнении исследований в соответствии с указанными ГОСТами общая продолжительность испытаний бетонов на морозостойкость составила 249 суток (F200), в том числе для F100 – 126 суток, для F150 – 181 сутки.

Результаты испытаний обобщены и приведены в табл. 2. Как и следовало ожидать, самой низкой морозостойкостью характеризуются золопесчаные бетоны из подвижной бетонной смеси (F100). Бетоны из жестких бетонных смесей и из смесей с суперпластификатором обладают довольно высокой морозостойкостью (F150). Вибровакуумированные бетоны, уплотненные при оптимальном управлении формованием, показали морозостойкость F200.

Немаловажной характеристикой для дорожных бетонов является их прочность на растяжение при изгибе. Для определения этой прочности формовали по 3 образца 10×10×40 см из каждого вида бетонных смесей (табл. 1) (ГОСТ 10180). Режимы формования образцов приняты такими же, как и в предыдущих опытах, но при вибровакуумировании по режиму, приведенному на рис. 1, продолжительность уплотнения увеличена до 8…9 мин. Как и принято, отформованные образцы твердели 28 суток в нормальных условиях. С учетом масштабного коэффициента 0,87 результаты испытаний приведены в табл. 3.

Таблица 3. Прочность бетонов на растяжение при изгибе

| Вид бетона | Прочность, МПа |

| Виброуплотненный из бетонной смеси исходного состава (П1, ОК=3…4 см) | 4,6 |

| Вибровакуумированный (удалено 97 л/м3 воды затворения) | 9,7 |

| Виброуплотненный из жесткой бетонной смеси (Ж2, Ж=15…17 с) | 5,4 |

| Виброуплотненный из бетонной смеси с суперпластификатором С-3 (П1, ОК=4…5 см) | 5,8 |

Вибровакуумированный золопесчаный бетон обладает значительной прочностью на растяжение при изгибе. Она практически в 2 раза больше, чем во всех исследуемых виброуплотненных бетонах. Полученные результаты свидетельствуют о том, что в вибровакуумированных изделиях во многих случаях отпадает необходимость в конструктивном армировании.

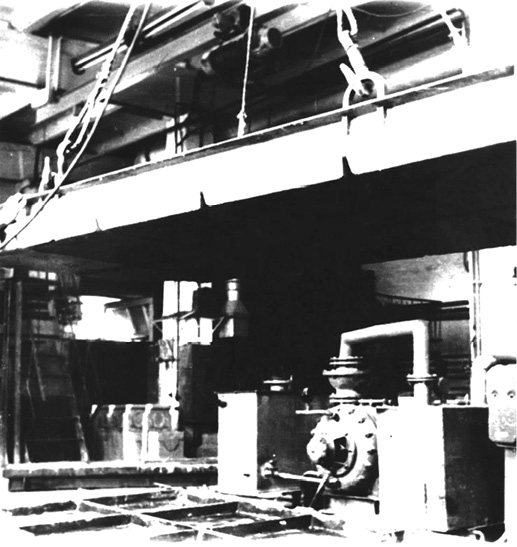

Известно, что свежеотформованный вакуумбетон имеет очень высокую структурную прочность [15, 16]. Это положено нами в разработку технологии изготовления вибровакуумированных золопесчаных изделий с полной немедленной распалубкой – тротуарных плит 6 К 7 (500×500×70 мм) (рис. 2). Для изготовления вакуумщита, съемных поддонов и фильтров использованы незагрязняющиеся бетонной смесью в процессе эксплуатации материалы (стеклопластик, резина, синтетическая пленка) [16, 17]. Разумеется, несущий каркас вакуумщита изготовлен из металлопроката. Предложенная технология сводится к следующему.

На закрепленный на виброплощадке стационарный перфорированный поддон с необходимой бортоснасткой укладывают рельефные съемные поддоны из стеклопластика или резины (для создания рельефной поверхности лицевой стороны формуемых изделий). Затем укладывают подвижную бетонную смесь (П1, ОК=3…4 см) (табл. 1) с кратковременной вибрацией. После этого устанавливают вакуумщит и осуществляют процесс вибровакуумирования по режиму, приведенному на рис. 1. Общая продолжительность вибровакуумной обработки составляет 5,5…6 мин. Затем, не отключая вакуум, вакуумщит вместе с отформованными изделиями поднимают (рис. 2) и транспортируют на пост вызревания изделий в нормальных условиях. Их укладывают в 4…6 рядов, прокладкой служат съемные поддоны. Известно, что вакуумбетон твердеет (набирает прочность) значительно интенсивнее, чем виброуплотненный, особенно в ранние сроки. Через 2…3 суток изделия набирают транспортабельную прочность, а через 7…8 суток – отпускную.

Технология реализована на Днепровском комбинате строительных материалов, характеризуется большой производительностью, обеспечивается высокое качество формуемых изделий.

Выводы:

1. Вибровакуумирование при оптимальном управлении формованием позволяет получить дорожные бетоны на основе золопесчаных бетонных смесей на мелких песках класса В30 и с морозостойкостью F200, при этом их прочность на растяжение при изгибе составляет 9,7 МПа. Такая прочность дает возможность во многих случаях отказаться от конструктивного армирования изделий.

2. Предложена технология изготовления изделий с полной немедленной распалубкой, что позволяет исключить из технологического процесса парк форм. Изделия твердеют в нормальных условиях и уже на 2…3 сутки набирают транспортабельную прочность, а через неделю – отпускную.

Библиографический список

1. Гордон С.С. Пески для бетонов. – М.: Промстройиздат, 1957, – 120 с.

2. Гордон С.С. Структура и свойства тяжелых бетонов на различных заполнителях. – М.: Стройиздат, 1969, – 151 с.

3. Конопленко А.И., Сторожук Н.А. Вакуумирование мелкозернистого песчаного бетона // Строительные материалы и конструкции, №1, 1973, с. 28-31.

4. Гершберг О.А., Левченко Е.А. Вакуумированные песчаные бетоны // Изв. вузов. Стр-во и архитектура, №5. 1975, с. 88-93.

5. Волженский A.B., Буров Ю.С., Виноградов Б.Н. и др. Бетоны и изделия из шлаковых и зольных материалов. – М.: Стройиздат, 1969, – 326 с.

6. Лещинский М.Ю. О применении золы-уноса в бетонах // Бетон и железобетон, № 1, 1987, с. 19-21.

7. Волженский A.B., Иванов И.А., Виноградов Б.Н. Применение зол и топливных шлаков в производстве строительных материалов. – М.: Стройиздат, 1984, – 253 с.

8. Сергеев А.М. Использование в строительстве отходов энергетической промышленности. – К.: Будівельник, 1984, – 120 с.

9. Кокубу М., Ямада Д. Цементы с добавкой золы-уноса (основной доклад) / Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, с. 83-94.

10. Сторожук Н.А. Оптимальное управление процессом вибровакуумной обработки бетонных смесей // Изв. вузов. Стр-во и архитектура, №12, 1980, с. 31-36.

11. Сторожук Н.А. Управление режимом формования железобетонных конструкций // Строительные материалы и конструкции, №3, 1987, с. 29-31.

12. Стольников В.В., Кинд В.В. Гидротехнический бетон с добавкой топливной золы-уноса. – М.-Л.: Госэнергоиздат, 1963, – 123 с.

13. Горчаков Г.И., Капкин М.И., Скрамтаев Б.Г. Повышение морозостойкости бетона в конструкциях промышленных и гидротехнических сооружений. – М.: Стройиздат, 1965, с. 195 с.

14. Миронов С.А. Теория и методы зимнего бетонирования. – М.: Стройиздат, 1970, – 697 с.

15. Лермит Р. Проблемы технологии бетона. – М.: Госстройиздат, 1959. – 294 с.

16. Сторожук Н.А., Павленко Т.М, Аббасова А.Р. Незаслуженно забытый способ уплотнения бетонных смесей // Технологии бетонов, №1-2, 2018, с. 27-31.

17. Сторожук Н.А. Об эффективных фильтрах для вакуумной обработки бетонных смесей // Изв. вузов. Стр-во и архитектура, №9, 1988, с. 95-98.