Авторы статьи утверждают, что замена традиционного заводского цемента на неравновесное вяжущее – зольный клинкер – позволяет на 40% снизить глобальный выброс углекислоты на планете.

УДК 666.94

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры «Материаловедение в строительстве», Уральский федеральный университет, В.А. ВОРСИН, ген. директор, ООО «Силикат инжиниринг», г. Екатеринбург

Ключевые слова: цемент, клинкер, зольный клинкер, известь, агломерационный обжиг, неравновесная фаза, схватывание цементного теста, фосфогипс, уплотнение цементного камня

Keywords: cement, clinker, ash clinker, lime, agglomeration firing, non-equilibrium phase, setting of cement paste, phosphor gypsum, compaction of the cement stone

Минеральное техногенное сырье отличается от природного аналога ускоренным темпом массообменных процессов, особенно когда массообмен уже содержит определенную эвтектику, кратно его, то есть массообмен, ускоряющую.

На территории РФ накоплены многие миллионы тонн минеральных отходов пиротехнологических процессов, которые содержат определенный запас энергии либо в виде невыгоревшего углерода, либо в виде низкоосновных силикатов с малой прочностью. Наиболее перспективны среди них – высококальциевые золошлаки (ВКЗ) теплоэнергетики и высокоосновные шлаки черной металлургии.

На сегодняшний день выход последних существенно сократился в связи с завершением глобального перехода производства стали на двухстадийную технологию: дуговая сталеплавильная печь – печь-ковш. В то же время объемы близколежащих к земной поверхности бурых углей и горючих сланцев далеки от истощения, что, в свою очередь, сохраняет актуальность проблемы эффективного трансформирования ВКЗ, особенно с высоким содержанием СаО, в клинкерный цемент.

Примером разработки такого рода инновации является термоактивация, осуществляемая посредством высокоскоростного обжига гранул размером 6-8 мм при температуре >1700°С за 4-5 минут. При этом в зоне обжига формируется алито-ферритовая эвтектика, насыщенная алитом с неравновесным составом, особенностью которого является образование пустот в кристаллической решетке части силикатов по причине дефицита СаО в составе сырьевой смеси [1]. Последующее резкое охлаждение фиксирует в структуре зольного клинкера (ЗК) неравновесный алит. Уровень затрат на получение ЗК примерно на 40% ниже, чем у заводского цемента во вращающейся печи. Адекватно тому снижается выброс СО2 в атмосферу. Однако агломерационный ЗК имеет весьма краткие сроки схватывания, в разы ниже, чем предусмотрено стандартом для заводского клинкера. В указанной связи изыскание замедлителей схватывания цементного теста на основе ЗК представляет как научный, так и практический интерес.

Ниже приведено описание эксперимента по получению зольного клинкера и исследованию его технических свойств. Ранее исследованиями Сибирского отделения Российской академии наук доказано, что ВКЗ для производства строительной продукции абсолютно неприемлемы [2].

В исследовании использовали золу бурого угля Березовской ГРЭС, полученную от высокотемпературного (1500-1700°С) сжигания угольной дисперсии. При этом высокая температура факела в топке котла предельно повышает в золе содержание термически стабилизированной извести.

В табл. 1 приведен оксидный состав золы, из которого следует, что доля СаО в ней превышает 52%, а количество свободного СаО выше 8%. В качестве дополнительного энергоресурса и повышения в составе минеральной смеси количества FеО добавляли пирит (FeS).

Таблица 1. Химсостав золы-уноса Березовской ГРЭС и пирита, мас. %

| Компоненты | SiO2 | СаО | Al2O3 | Fe2O3 | MgO | SO3 | CaOcвб |

| Зола | 20,2 | 52,9 | 6,5 | 7,8 | 6,2 | 5,1 | 8,1 |

| Пирит | — | 2,9 | 6,1 | 54,2 | 1,4 | 9,2 | — |

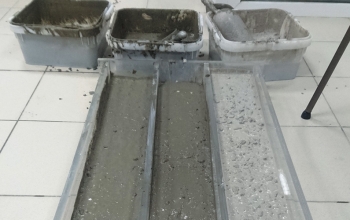

Получение ЗК. Золу в заданной пропорции разбавляли пиритом, нефтекоксом, затем смесь перемешивали, увлажняли, гранулировали и обжигали в лабораторной агломерационной установке. Полученный продукт измельчали до размера <0,08мм и определяли технические свойства ЗК.

Примечание: В составе ЗК отсутствует гипсовый камень, регулирующий сроки схватывания в заводских цементах, поскольку в полученном продукте CaSO4 имеется достаточно – из пирита, сульфатов золы и нефтекокса.

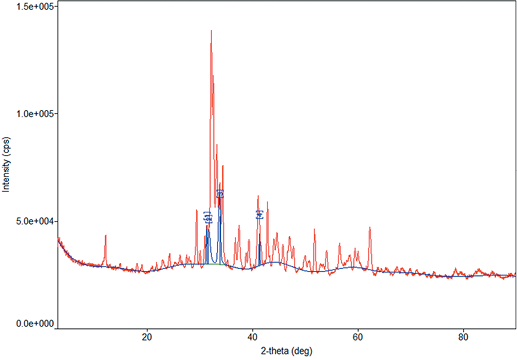

На рис. 1 представлена рентгенограмма ЗК, полученного в результате эксперимента, а в табл. 2 – фазовый состав зольного клинкера.

Таблица 2. Минеральный состав зольного клинкера

| Название компонента | Формула | Содержание, % |

| Белит | Ca2(SiO4) | 56,0 |

| Алит | Ca3SiO5 | 18,5 |

| Браунмиллерит | Ca2(FeAl)O5 | 20,3 |

| Геленит | Ca2Al(AlSiO7) | 5,0 |

Таким образом, агломерационный обжиг ВКЗ с добавкой Fe2O3 превращает термически стабилизированную известь в активные фазы: алит (C3S), белит (C2S), четырехкальцевый алюмоферрит (С4AF).

Подбор добавок – замедлителей схватывания зольного теста. В исследовании использовали образцы-таблетки диаметром 24 и высотой 20 мм. После затвердевания они помещались в воздушно-влажную среду с t=24°С. В табл. 3 содержатся данные по влиянию на скорость затвердевания зольно-клинкерного теста и на прочность затвердевшего зольного камня отходов производства фосфорных удобрений, фтористых солей, сахара, а также поливинилацетата (ПВА).

Открытия и инновации с участием ЗК. В процессе контакта с разного рода субстанциями открыты дополнительные эффекты ЗК, например, уплотнение макроструктуры ЗК от контакта с фосфогипсом более чем на 20% с одновременным повышением прочности зольного камня почти в два раза.

Таблица 3. Сравнительная эффективность замедлителей твердения

| Клинкер, % | Вид и количество добавки, % | Водовяжущее отношение | Начало схватывания, мин. | Rсж ,7 суток, МПа | Rсж, 28 суток, МПа |

| 100,0 | – | 0,40 | 13,00 | 1,30 | 3,00 |

| 97,5 | Фосфогипс – 2,5 | 0,38 | 24,00 | 9,99 | 10,16 |

| 97,0 | Фосфогипс – 3,0 | 0,32 | 11,00 | 10,32 | 12,04 |

| 96,0 | Фосфогипс – 4,0 | 0,25 | 10,00 | 7,17 | 10,80 |

| 95,0 | Фосфогипс – 5,0 | 0,24 | 9,35 | 6,45 | 8,15 |

| 90,0 | Фосфогипс – 10,0 | 0,20 | 3,15 | 4,50 | 6,20 |

| 97,0 | Фторгипс – 3,0 | 0,52 | 7,41 | 10,32 | 7,30 |

| 95,0 | Дефекат – 5,0 | 0,38 | 6,35 | 4,99 | 4,57 |

| 90,0 | Дефекат – 10,0 | 0,36 | 3,27 | 6,46 | 3,67 |

| 97,0 | Эмульсия ПВА – 33 | 0,80 | 5,21 | 4,63 | 1,66 |

| 95,0 | Раствор сахара – 5 | 0,30 | 5,00 | 5,38 | 3,99 |

Выводы:

1. Высококальциевые золы, получаемые при сжигании на ТЭС бурых углей, горючих сланцев и лигнитов, золошлаки которых содержат определенное количество оксида кальция, являются весьма значимым техногенным ресурсом для получения цементного клинкера – базового компонента в составе цемента. Однако присутствие в этих золах термически стабилизированной извести с замедленной гидратацией исключает возможность их использования как в качестве сырья для клинкера, так и в качестве добавки к клинкеру.

2. Выявлена возможность термической активации ВКЗ посредством агломерационного обжига зольных гранул с добавкой нефтекокса и железосодержащего компонента, в процессе которого термически стабилизированная известь растворяется в алито-ферритовой эвтектике, образуя при этом неравновесные силикаты, в том числе алит.

3. Снижение доли СаО в зольном клинкере существенно уменьшает удельное теплопотребление на 1 т цемента и, таким образом, ожидаемо понижение выброса СО2 в земную атмосферу примерно на 40%, одновременно уменьшая затраты на его производство.

4. Главным недостатком неравновесных силикатов является быстрое схватывание цемента на неравновесном зольном клинкере, кратно (в разы) уступающее заводским цементам.

5. Установлена возможность повышения длительности подвижного состояния цементного теста ЗК как на традиционных, так и на нетрадиционных замедлителях схватывания. Наибольший эффект замедления сроков схватывания цементного теста обеспечивается применением многокомпонентных минеральных смесей, содержащих фосфор и фтор.

6. Обнаружен эффект макроструктурного уплотнения цементного теста на зольном клинкере при введении фосфатной добавки, повышающей плотность композиции более чем на 20% и прочность образцов на сжатие почти на 80%.

Библиографический список

1. Международное аналитическое обозрение «Alitinform. Цемент. Бетон. Сухие смеси». Уфимцев В.М. Фазообразование минералов в термоактивированном клинкере, полученном на основе высококальциевых золошлаков ТЭС. 2017, № 2-3, с. 24-36.

2. Савинкина М.А., Логвиненко А.Т. Золы канско-ачинских бурых углей. – Новосибирск: Наука, 1979. – 168 с.