В статье представлены промежуточные экспериментальные результаты по уточнению эффективности использования в технологии бетона и железобетона ускорителя твердения – хлорида кальция. Однопроцентное введение добавки позволяет в 1,6-1,7 раза сократить начальные сроки твердения бетона, увеличить оборачиваемость форм (оснастки) и производительность технологического процесса, наряду с повышением эксплуатационной надежности конечной продукции.

УДК 691.32

Г.Н. ПШЕНИЧНЫЙ, канд. техн. наук, Г.Ю. ЧАРИКОВ, бакалавр, Е.А. АРУТЮНОВ, бакалавр, ФГБОУ ВО «Кубанский государственный технологический университет», г. Краснодар

Ключевые слова: портландцемент, бетон, хлористый кальций, ускорение твердения, коррозия арматуры

Keywords: Portland cement, concrete, calcium chloride, hardening acceleration, corrosion of reinforcement

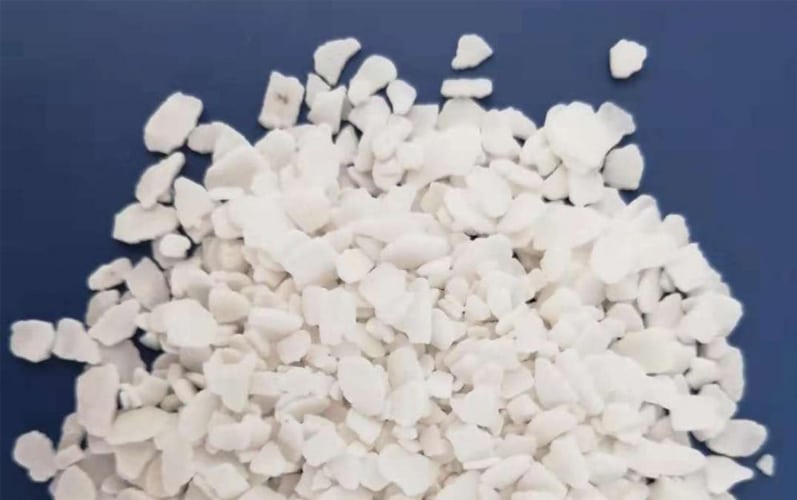

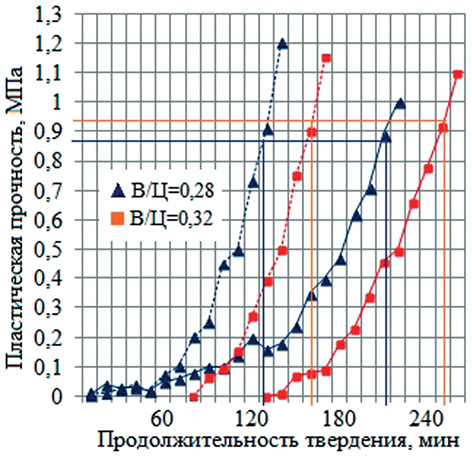

Ускоряющее действие хлористого кальция (ГОСТ 450) на отвердевание цементных бетонов известно давно, в связи с чем еще на заре развития сборного железобетона эту добавку применяли в технологии тяжелого [1] и легкого [2] бетонов для сокращения сроков твердения. Более поздними исследованиями показана возможность экономии портландцемента, «реанимации» лежалого вяжущего, оперативного проведения ремонтных работ, увеличения однодневной прочности бетона, повышения его вибростойкости [3], стойкости к истиранию, снижения деформативных свойств. Хлорид кальция в количестве до 1% от массы цемента в 1,6-1,7 раза интенсифицирует структурообразование цементного камня, что легко рассчитать из соответствующих кинетических кривых (рис. 1).

Таким образом, хлористый кальций – безоговорочный и эффективный ускоритель твердения бетона. Подкупает массовое производство, доступность и низкая стоимость продукта. Отсюда возникает вопрос, почему же, несмотря на такие достоинства, добавка не нашла соответствующего распространения в отечественной бетоностроительной практике? Более того, хлорид кальция из-за опасности коррозии арматуры категорически не рекомендуется применять при использовании проволоки диаметром 5 мм и менее, а также в предварительно напряженных железобетонных конструкциях. Однако этот негативный аспект не находит достаточно убедительного подтверждения. Незначительная начальная коррозия стальной арматуры при использовании хлорида кальция действительно отмечалась, однако (что важно) она не прогрессировала со временем. Более того, выполненные опыты по введению до 6% хлористого кальция в армированный бетон и его «тринадцатимесячного хранения в чрезвычайно неблагоприятной обстановке» показали, что все арматурные стержни «были совершенно чисты от ржавчины». Как следствие, «опасения, что арматура будет ржаветь в бетоне с добавками хлористого кальция, неосновательны, и бояться ржавления не следует» [1].

Невольно создается впечатление, что проблема хлорида кальция кроется не столько в техническом или материаловедческом аспекте, сколько в недобросовестной конкуренции, и активно проводимая антирекламная кампания добавки имеет мало общего с действительным состоянием дел. Ее первопричина, по-видимому, как раз и кроется в доступности, низкой цене и простоте технологии, что является «костью в горле» расплодившимся фирмам, специализирующимся на разработке разнообразных «сверхэффективных» модифицирующих составов. Несложно догадаться, что под зонтиком «ноу-хау» во многих из этих «модификаторов» как раз и применяют в качестве ускорителя твердения данный хлорид.

Таблица. Результаты испытания армированных образцов-балочек

| Показатели | Содержание хлористого кальция при условиях твердения | |||||||||

| стандартном | водном | |||||||||

| 0 | 0,5 | 1,0 | 2,0 | 5,0 | 0 | 0,5 | 1,0 | 2,0 | 5,0 | |

| Растворная смесь с В/Ц=0,45 | ||||||||||

| Рпр, кН | 6,8 | 7,1 | 5,6 | 9,4 | 8,6 | 7,7 | 6,3 | 4,9 | 6,9 | 9,3 |

| Rсц, МПа | 1,6 | 1,6 | 1,3 | 2,1 | 1,9 | 1,8 | 1,4 | 1,1 | 1,6 | 2,1 |

| Sкор, % | 0 | 6,0 | 13,2 | 18,4 | 24,4 | 0 | 3,2 | 7,9 | 8,7 | 25,9 |

| Растворная смесь с В/Ц=0,60 | ||||||||||

| Рпр, кН | 7,5 | 6,4 | 4,2 | 8,6 | 9,3 | 8,1 | 8,3 | 4,5 | 9,2 | 8,6 |

| Rсц, МПа | 1,7 | 1,5 | 1,0 | 2,0 | 2,1 | 1,8 | 1,9 | 1,1 | 2,1 | 2,0 |

| Sкор, % | 2,0 | 9,0 | 13,0 | 14,5 | 21,0 | 1,5 | 4,0 | 4,5 | 13,0 | 19,0 |

Практический интерес, таким образом, представляет уточнение действия хлорида кальция на коррозионный процесс, его вид, характер и прогрессирование, что явилось целью настоящей работы.

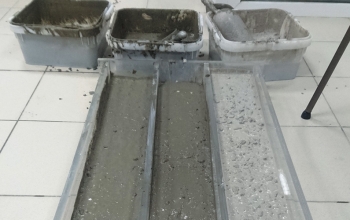

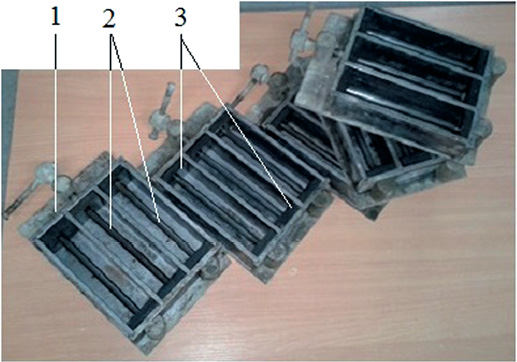

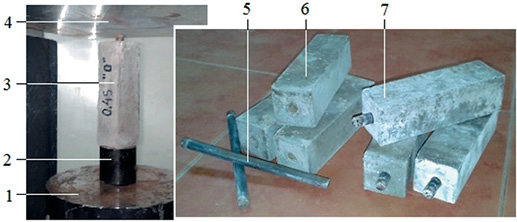

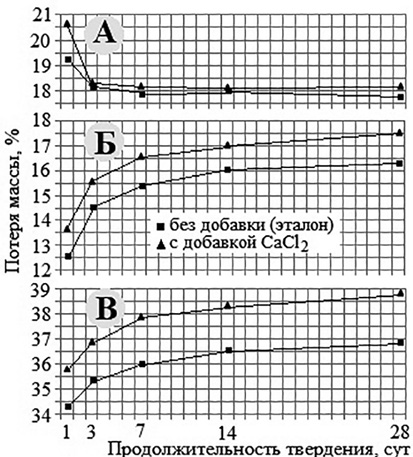

Опыты проводили на растворной смеси состава Ц:П=1:2 (вяжущее – новороссийский ПЦ 500-Д0, песок – низкомодульный кубанский, вода – питьевая). Хлорид кальция в количестве 0% (эталон), 0,5%, 1%, 2% и 5% предварительно растворяли в отдозированном количестве воды. Смесь приготавливали вручную в сферической чаше обычным методом, укладывали в подготовленные (очищенные, смазанные, армированные) формы, тщательно уплотняли на стандартной лабораторной виброплощадке, поверхность образцов заглаживали и маркировали. В качестве арматуры применяли металлические стержни гладкого профиля (для удобства визуальной фиксации характера и степени поражения поверхности стержней коррозией) диаметром 10 мм, которые предварительно тщательно шлифовали и посредством фиксаторов (толщиной 10 мм) соосно устанавливали в формовочные отсеки форм (рис. 2). В суточном возрасте образцы распалубливали, одну серию помещали в камеру стандартных условий, другую – в водную среду.

Испытание части образцов (другая часть оставлена на длительное выдерживание) произвели в 28-суточном возрасте. Определяли:

– нагрузку продавливания (Рпр) арматурных стержней;

– прочность сцепления (Rсц) арматуры с цементным камнем;

– вид и процентное поражение поверхности стержней коррозией (Sкор).

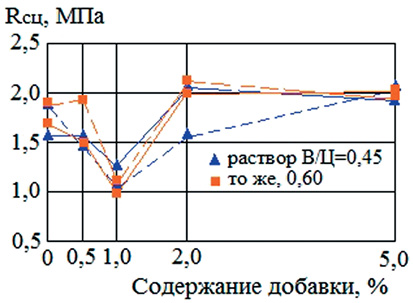

Первое свойство определяли путем осевого продавливания гидравлическим прессом арматурных стержней сквозь растворную призму посредством сантиметровых выпусков арматуры и опорного элемента с центральным отверстием диаметром 11 мм (рис. 3). Отношение прилагаемой нагрузки к контактной площади арматуры (44 см2) составляло величину сцепления. После полного извлечения из образцов стержней производили их визуальный осмотр, регистрировали характер коррозии и рассчитывали его процентное содержание. Результаты испытания представлены в таблице и на рис. 4, 5.

Анализируя полученные результаты, отметим:

1) Повышение в растворе содержания добавки приводит увеличению пораженной коррозией поверхности арматуры, что проявилось в виде рассредоточенных светло-коричневых однородных пятен.

2) Водоцементный фактор используемых растворных составов, а также условия твердения армированных образцов (стандартные, водные) не сказались заметным образом на конечном коррозионном результате.

3) Предполагалось, что повышение площади коррозии приведет к снижению контактной прочности арматуры с раствором, что, как видно, не нашло подтверждения.

4) Обращает на себя внимание резкое снижение контактной прочности всех составов при однопроцентном содержании хлорида кальция (что отметим ниже).

5) Продавливание прессом арматурных стержней не привело (как ожидалось) к разрушению растворных призм (рис. 3, поз. 6), что сложно объяснить какими-либо иными явлениями, кроме как закономерным формированием ущербной контактной зоны [4].

Полученные результаты являются промежуточными. В этой связи формулировка выводов и практических рекомендаций преждевременна. Можно лишь предположить, что применение хлорида кальция в количестве до 1-2% от массы цемента допустимо и целесообразно для большой номенклатуры ненесущих железобетонных изделий (наружных стеновых панелей, панелей перегородок, санитарно-технических кабин и др.) и крайне необходимо при производстве мелкоштучных неармированных изделий (стеновые камни, бордюр, тротуарная плитка) и неавтоклавного пенобетона. Исследования в данном направлении продолжаются. Особое внимание планируется уделить динамике (прогрессирующей или затухающей) развития коррозионного процесса при конкретном содержании хлорида кальция.

Принципиальный, до сих пор не выявленный момент – физическая сущность действия добавки. Ведь до сих пор не потеряло актуальности высказывание В.М. Москвина: «несмотря на то что хлористый кальций в комбинации с цементом неоднократно бывал объектом изучения для химиков, все же сущность химических реакций, протекающих в цементе с этой добавкой, еще не вполне ясна» [1]. Высказанное автором предположение о возможности «образования сложных соединений с кальциевыми алюминатами портландцемента <…> вида 3СаО·Al2O3·CaCl2+10H2O» поддерживается и сейчас [5, 6], хотя десятилетия назад [7, 8] экспериментально показана сомнительность этой точки зрения. Цементные минералы в процессе гидратации или вообще не взаимодействуют с хлористым кальцием, или же образование каких-либо хлорсиликатов (а равно хлоралюминатов, хлорферритов) кальция не является основной реакцией [9]. Да и действие добавки проявляется незамедлительно после введения (с первых мгновений приготовления цементного состава), что делает маловероятным в столь сжатые сроки формирование отмеченных комплексных солей с позиций химической кинетики гетерогенных реакций.

Оперативное проявление добавки следует рассматривать не с пресловутой химической, а с электростатической позиции. Известно, что внесение заряженной частицы в кластер из молекул воды приводит к его резкой перестройке. Это связано либо с разрушением водородных связей, уменьшением вязкости воды и повышением активности диполей («отрицательная гидратация иона» по О.Я. Самойлову), либо, наоборот, с образованием мощных структурированных водных систем, снижением их подвижности и реакционной способности («положительная гидратация») [10]. Именно хлористый кальций является ярким представителем отрицательно гидратирующегося вещества. Диссоциированные в водной высокощелочной среде добавки чрезвычайно сильные: анион и катион в комплексе с сольватами диполей формируют противоположно заряженные аквакомплексы, электростатическое взаимодействие (непрерывное притяжение и отталкивание) которых способствует активному обмену молекул воды граничных слоев. Динамизм этого взаимодействия разрушает водородные связи, разрыхляет полимолекулярную структуру воды, активирует диполи, обеспечивает интенсификацию поверхностных явлений и гидратационных преобразований.

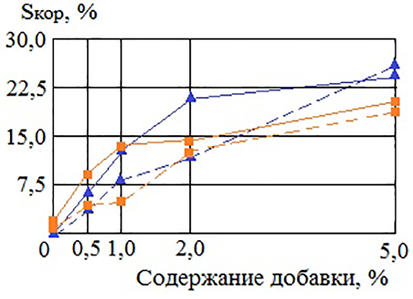

Более полный гидратационный процесс с участием хлорида кальция (1% от массы цемента) подтверждается термовесовым анализом – определением потерь массы измельченных цементных навесок (с исходным В/Ц=0,30) массой 9-2 г при сушке (105±5°С) и обжиге (1000±10°С) в муфельной печи. Добавка, особо не влияя на потерю массы при сушке (рис. 6), способствует тем не менее заметному повышению количества химически связанной воды (Б) и общей потери массы (В) по сравнению с эталонным (бездобавочным) материалом. При этом малоизменяемая величина последних показателей на протяжении месячного интервала испытаний позволяет сделать еще одно заключение. Конкретное количество добавки оказывает ускоряющее действие только на начальном и весьма кратковременном (до суток) этапе твердения и мало сказывается на прочности в более поздние сроки (и это неоднократно отмечалось [1, 11, 12]). Как видно из рис. 7, показатели прочности эталонного и с добавкой составов при конкретных сроках испытания практически идентичны.

При этом нельзя не обратить внимание на неожиданный и невероятный, на первый взгляд, результат – резкое уменьшение усилия продавливания арматуры для всех 28-суточных составов при 1%-ном содержании добавки (рис. 4) и снижение прочности в 14- и особенно в 28-суточном возрасте, достигающей … суточной (!) величины (рис. 7). Мизерные доверительные границы указывают на прочностное единодушие испытываемых образцов (по 4 шт. в каждом из сроков) и закономерность явления. Все же поясняется достаточно просто, учитывая пилообразный характер отвердевания цементных бетонов [13]: проведение испытаний совпало с временным интервалом гидратационного процесса и собственной деструкцией микробетона.

В последние годы хлорид кальция вновь стал привлекать внимание исследователей и производственников, и на это есть веские основания. Ускоряющее действие добавки на структурообразующий процесс позволяет сократить сроки начального твердения, повысить оборачиваемость оборудования и бортовой оснастки, увеличить производительность технологического процесса. К тому же это – доступный, недорогой и массово производимый продукт. Наконец, активация добавкой воды затворения (равноценная по достигаемому результату с ее нагревом до 40-45°С) обеспечивает более полные гидратационные преобразования, соответственно, получение структурно-стабильного и надежного цементного композита. Следовательно, уточнение области безболезненного и рационального применения данной добавки в строительном производстве имеет большое практическое значение.

Выводы:

1. Хлористый кальций – безоговорочный ускоритель твердения цементных систем, который должен найти достойную нишу в отечественной строительной практике. Простота технологического процесса, доступность, низкая стоимость и эффективность добавки делают ее незаменимой в технологии ненесущего сборного и монолитного железобетона, мелкоштучных бетонных изделий и пенобетонов.

2. Механизм действия добавки заключается в активации воды затворения («отрицательной гидратации» по О.Я. Самойлову), обеспечивающей начальную интенсификацию гидратационного процесса, соизмеримой с действием температуры 40-45°С. Более полный гидратационный процесс определяет повышенную эксплуатационную надежность модифицированного хлоридом кальция бетона.

3. Хлористый кальций оказывает интенсифицирующее влияние на гидратационный процесс в начальной (до суток) стадии твердения, особо не влияя на прочностные показатели бетонов на поздних этапах. Данное обстоятельство определяет реализацию эффективности добавки как средства ускорения набора ранней прочности бетона, повышения оборачиваемости форм (опалубки) и технологического оборудования.

4. При выполнении подобных исследований неизбежно получение неожиданных результатов. Следует иметь в виду, что твердение бетонов на основе клинкерных вяжущих – малопредсказуемый на данный момент процесс, сопровождающийся периодами роста и сбросов прочности, в связи с чем время проведения тех или иных испытаний может совпасть с этими метаморфозами с соответствующими результатами.

Библиографический список

1. Москвин В.М. Ускорение твердения бетона введением специальных добавок // Технология бетона: Сборник научно-исследовательских работ. – М.-Л.: Госстройиздат, 1934, с. 69-107.

2. Коноров А.В., Рогачев Г.Г. Легкобетонные блоки и камни на новом сложном вяжущем веществе // Технология бетона: Труды ЦНИИПС. – М.-Л.: ОНТИ, 1937, с. 5-19.

3. Пшеничный Г.Н. Повторное вибрирование… затвердевшего бетона (или об одной из возможных причин некоторых аварийных ситуаций). Часть 2 // Технологии бетонов, №5-6, 2011, с. 55-57.

4. Пшеничный Г.Н. Об особенностях формирования контактной зоны цементных бетонов // Технологии бетонов, №9-10, 2015, с. 56-60.

5. Добавки. Выдержки из книги Л.И. Дворкина, О.Л. Дворкина, О.М. Бордюженко и др. «Практическое бетоноведение в вопросах и ответах» // Популярное бетоноведение, №5(40), 2011, с. 101-106.

6. Ковалева И.Е., Панина Н.С., Голышева М.Н. и др. Цементы для бетонов и железобетонных конструкций повышенной стойкости к карбонатной агрессии // Популярное бетоноведение, №5(40), 2011, с. 64-69.

7. Горшков В.С., Бубенин И.Г., Хмелевская Т.А. О взаимодействии хлористого кальция и гипса с клинкерными минералами и цементами // Труды МХТИ им. Д.И. Менделеева. Вып. XXXVI, 1961, с. 111-115.

8. Пантелеев А.С., Тимашев В.В. Об ускорении твердения бетона в условиях вибропроката // Труды МХТИ им. Д.И. Менделеева. Вып. XXXVI, 1961, с. 116-128.

9. Погорелов Н.М., Бобров Б.С. Влияние химических добавок на гидратацию клинкерных минералов и цементов в начальные сроки // Гидратация и твердение цементов: Труды Уральского НИИПИСМ. – Челябинск, 1969, с. 48-60.

10. Самойлов О.Я. Структура водных растворов электролитов и гидратация ионов. – М.: Изд. АН СССР, 1957, – 182 с.

11. Ускорение структурообразования в цементных системах при введении специальных добавок // Новое в химии и технологии цемента: Труды совещания по химии и технологии цемента / А.В. Саталкин, В.А. Солнцева. – М.: Стройиздат, 1962, с. 239-249.

12. Рамачандран В., Фельдман Р., Бодуэн Дж. Наука о бетоне. Физико-химическое бетоноведение. – М: Стройиздат, 1986, – 278 с.

13. Пшеничный Г.Н. К вопросу о пилообразном характере отвердевания цементных бетонов // Промышленное и гражданское строительство, №2, 2017, с. 50-54.