Приведены результаты исследования продуктов, вырабатываемых при температурах от 20 до 900°С. Описаны причины сброса прочности гидратированного цемента при воздействии повышенных температур. Рассмотрено влияние различных добавок к цементу на процесс структурных изменений, а также выявлены пути уменьшения степени снижения прочности цементного камня при его первом нагреве.

Т.В. КУЗНЕЦОВА, доктор техн. наук, лауреат Государственной премии РСФСР (1989), премии Совета министров СССР (1980), премии Правительства РФ в области науки и техники (2012), профессор Российского химико-технологического университета им. Д.И. Менделеева

Ключевые слова: цемент, гидратация, твердение, фазовые превращения, прочность

Keywords: cement, hydration, hardening, faze changing, strength

Высокоглиноземистый цемент является одним из основных видов вяжущих для приготовления жаростойкого бетона. Влажный бетон под воздействием высокой температуры изменяет свои физико-механические свойства. В различных диапазонах температур в бетоне протекают разные физико-химические процессы, оказывающие значительное влияние на процессы тепло- и массопереноса в бетоне, его прочностные характеристики [1]. Знание этих процессов имеет большое практическое значение. Оно позволяет разработать режимы сушки и первого нагрева бетона, повысить его долговечность и сократить сроки ввода тепловых агрегатов в эксплуатацию. Изучению режимов сушки и первого нагрева, выявлению причин снижения прочности бетона и даже его разрушения посвящены работы К.Д. Некрасова, А.Н. Абызова, В.В. Жукова, В.Ф. Гуляевой, М.Г. Масленниковой, В.Г. Петрова-Денисова, А.П. Тарасовой и многих других исследователей. Не рассматривая детали этих исследований, следует отметить, что процессы тепло- и массопереноса при первом нагреве бетона зависят от вида вяжущего и структурной пористости цементного камня. В основном изменения связаны с испарением влаги, находящейся в гелевых и капиллярных порах цементного камня, что приводит к снижению его прочности [2-7].

Целью работы являлось исследование возможности предотвращения снижения прочности при нагревании гидратированного высокоглиноземистого цемента при температуре от 20 до 900°С.

В качестве исходных материалов были использованы технические алюминаты кальция СаО∙Al2O3(CA) и СаО∙2Al2O3(CA2), химический состав которых приведен в табл. 1.

Таблица 1. Химический состав технических алюминатов кальция

| Цемент | п.п.п. | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 |

| CA2 | 0,11 | 2,10 | 74,85 | 0,14 | 23,41 | 0,30 | 0,11 |

| CA | 0,14 | 2,42 | 64,08 | 0,09 | 33,21 | 0,34 | — |

Из цементного теста с водоцементным отношением (В/Ц), равным его нормальной густоте, изготавливали образцы, которые в течение суток хранили в воздушно-влажных условиях. После освобождения от форм их помещали в воду с температурой 20±2°С, где хранили до заданного срока испытаний. После трехсуточного твердения образцы подвергали термообработке при 150, 400, 600 и 900°С. Обработанные таким образом образцы испытывали с целью определения их прочности при сжатии (табл. 2). Кроме того, их исследовали с применением РФА и ДТА.

Таблица 2. Результаты испытаний цементных образцов

| Цемент | Удельная поверхность, кг/м3 | Прочность при сжатии, МПа | ||||

| После 3 сут. твердения в воде | После термообработки при Т, °С | |||||

| 150 | 400 | 600 | 900 | |||

| СА | 270 | 80 | 100,6 | 85,6 | 71,8 | 61,5 |

| СА2 | 400 | 77,5 | 152,2 | 130,31 | 123 | 96 |

Как видно из данных табл. 2, прочность цементного камня после термообработки при 150°С значительно повышается. Это связано с увеличением степени гидратации цемента при указанной температуре, что подтверждается результатами исследований РФА и ДТА. Сопоставляя результаты физико-химических исследований с данными по прочности образцов, механизм структурных изменений гидратированного цементного камня под воздействием повышенных температур можно представить следующим образом.

При гидратации моноалюмината кальция СА при 20°С образуются гексагональные гидроалюминаты кальция САН10 и С2АН8. При температуре 150°С происходит дополнительная гидратация СА и одновременно перекристаллизация гексагональных гидроалюминатов кальция в кубическую форму С3АН6 с выделением гидроксида алюминия Al(OH)3. Увеличивающаяся степень гидратации цемента способствует уплотнению цементного камня и увеличению его прочности (см. табл. 2).

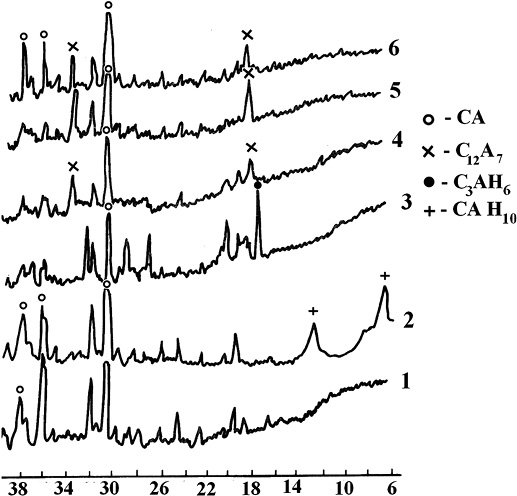

При дальнейшей термической обработке цементного камня при 400°С происходит разложение С3АН6, обезвоживание Al(OH)3. В составе цементного камня появляются бемит AlO(OH), Са(ОН)2 и алюминат кальция состава С12А7 как вторичный продукт взаимодействия Са(ОН)2 и AlO(OH). В этот период из цементного камня удаляется значительное количество кристаллизационной воды. Согласно ДТА, потери при прокаливании при температурах в пределах 150-400°С составляют более 50% общего количества кристаллизационной воды. Пористость цементного камня достигает 48% и, соответственно, более чем на 20% снижается его прочность. Дальнейшее повышение температуры обусловливает ускорение образования С12А7 (рис. 1).

Одновременно в результате взаимодействия этого соединения с бемитом образуется моноалюминат кальция СА. В этот период происходит уплотнение образца вследствие развивающегося процесса спекания материала, которому способствует наличие паров воды, выделяющихся при дегидратации бемита.

При 900°С количество С12А7 и СА увеличивается почти в 1,4 раза в сравнении с их количеством в образцах, подвергнутых тепловой обработке при 600°С.

Все изложенное можно отнести и к гидратации, и к структурным превращениям гидратированного диалюмината кальция при тепловой обработке цементного камня. Процесс изменения фазового состава цементного камня в условиях 20-900°С происходит следующим образом:

при 20°С – СаО∙Al2O3+H2O → СаО∙Al2O3∙10H2O + Al(OH)3 (1)

при 150°С – СаО∙Al2O3∙10H2O+Al(OH)3 → 3СаО∙Al2O3∙6H2O+ Al(OH)3 (2)

при 400°С – 3СаО∙Al2O3∙6H2O+Al(OH)3 → 12СаО∙7Al2O3+AlO(OH) (3)

при 600-900°С – 12СаО∙7Al2O3+AlO(OH) → СаО∙Al2O3+Н2О (4)

Первоначально при 20°С гидратация СА2 сопровождается образованием гидроалюмината кальция состава СаО∙Al2O3∙10H2O(САН10) и гидроксида алюминия Al(OH)3. Повышение температуры нагрева до 150°С сопровождается перекристаллизацией гексагонального САН10 в кубическую форму С3АН6 с выделением дополнительного количества гидроксида алюминия Al(OH)3. Образование большого количества гидрата глинозема способствует уплотнению образца и увеличению контакта между образовавшимися продуктами гидратации цементного камня и нагрева.

Наличие значительного количества Al(OH)3 компенсирует отрицательное влияние перекристаллизационных процессов на структуру цементного камня, обусловливающих повышение его пористости. В процессе тепловой обработки гидратированного СА2 при нагревании пористость его равна 30%, в то время как при нагревании затвердевшего СА в этих же условиях достигает 48%.

Несмотря на улучшенные показатели затвердевшего СА2 по сравнению с СА, в целом можно отметить, что снижение прочности цементного камня в процессе первого нагрева связано с дегидратацией гидроалюминатов кальция при температуре 400-600°С и с потерей физически связанной воды. Отсюда следует вывод: чтобы уменьшить сброс прочности цементного камня, необходимо снизить количество испаряющейся воды и замедлить перекристаллизационные процессы. С этой целью при дальнейших исследованиях в цементы СА и СА2 вводили поверхностно-активные вещества: пластификатор С-3 и сульфосалициловую кислоту (ССК).

С-3 – известный суперпластификатор, применяемый при изготовлении бетона на основе портландцемента. Его использование позволяют достичь заданной степени удобоукладываемости цементного теста при более низком водоцементном соотношении. Соответственно, при нагревании цементного камня можно ожидать снижения степени его деструкции.

Сульфосалициловая кислота может изменить рН среды гидратации и, соответственно, повлиять на характер деструктивных процессов.

Добавки вводили с водой затворения в количестве 0,3% от массы цемента. Цемент был представлен моноалюминатом кальция, поскольку этот цемент, согласно вышеприведенным данным, в большей степени подвержен влиянию температуры нагрева образцов.

Результаты механических испытаний показали, что добавки С-3 и ССК значительно увеличивают прочность цементного камня при твердении в нормальных условиях и при 150°С (в 1,3 и 1,8 – при добавке С-3 и ССК соответственно). Рентгенографическими и термографическими исследованиями, а также с применением оптической микроскопии [6] установлено, что скорость гидратации цемента в присутствии добавок ускоряется, особенно значительно в присутствии ССК. Основными гидратными соединениями являются вытянутые в виде игл кристаллы, характерные для CAH10, и гексагональные пластинки C2AH8. При сушке цементного камня до 150°С не обнаружен переход гексагональных гидроалюминатов кальция в кубическую форму С3АН6, как это характерно для бездобавочного цемента.

Выявлено, что добавки пластификаторов ведут к образованию гидроалюминатов кальция частично в рентгеноаморфной форме, на рентгенограмме наблюдается характерное гало. Аморфизация гидратов, сопровождающаяся повышением их дисперсности, приводит к упрочнению цементного камня. Последующая термообработка образцов при 400°С уменьшает прочность всех образцов, но степень снижения прочности цементов с добавками С-3 и ССК значительно ниже бездобавочных.

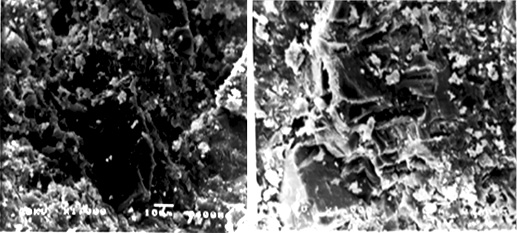

Было также выявлено, что основная часть кристаллизационной воды выделяется при 150°С. При дальнейшем повышении термообработки образцов влага медленно испаряется, гидраты алюминатов кальция превращаются в С12А7 с последующим образованием при 900°С исходного минерала СА. Более медленная перекристаллизация новообразований и испарение небольшого количества влаги вызывают меньшие нарушения в структуре цементного камня. Соответственно, и прочность цементного камня при всех температурах выше, чем прочность бездобавочного цемента. Полученные результаты хорошо согласуются с результатами исследований пористости образцов, которая для цементов с добавками в одних и тех же условиях термообработки в 2-2,5 раза меньше, чем пористость образцов из бездобавочного цемента. Это обстоятельство наглядно иллюстрируется на микрофотографиях образцов, полученных с помощью сканирующего электронного микроскопа (рис. 2).

Рис. 2. Микроструктура образцов цементного камня после тепловой обработки при 900°С: а) из обычного ВГЦ, б) то же – с добавкой ССК

Выводы:

Таким образом, можно сделать вывод, что путем введения добавок в цемент можно регулировать процессы сушки и первого нагрева и уменьшить снижение прочности цементного камня при высоких температурах.

Библиографический список

1. Некрасов К.Д. Состояние и перспектива развития научных исследований и применения жаростойких бетонов // Исследования в области жаростойкого бетона. – М.: НИИЖБ, 1981, с. 14-30.

2. Кузнецова Т.В., Талабер Й. Глиноземистый цемент. – М.: Стройиздат, 1989, – 267 с.

3. Кривобородов Ю.Р., Бойко А.А. Влияние минеральных добавок на гидратацию глиноземистого цемента // Техника и технология силикатов, №4, 2011, с. 12-15.

4. Перепелицын А.В., Рытвин В.М., Гильверг С.И., Абызов В.А., Абызов А.Н, Козлова В.А. Ферросплавные алюминотермические шлаки. – Екатеринбург: Уральский рабочий, 2014, – 368 с.

5. Morozova L.P., Tamash F.D., Kuznеtsova T.V. Preparation of calcium aluminates by chemical method // Cement and Concrete Research, №3, 1988, рр. 375-383.

6. Кузнецова Т.В., Самченко С.В. Микроскопия материалов цементного производства. – М.: МИКХиС, 2007, – 304 с.