В статье приводятся новые данные по получению энергосберегающих малоклинкерных цементов и бетонов на их основе с высокими строительно-техническими свойствами по технологии механохимической активации с нанокапсуляцией зерен цемента. Приводятся данные испытаний наноцементов, показавшие практическую возможность снижения расхода цемента в бетонах.

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ»

Ключевые слова: цемент, клинкер, активация, технология, прочность, сжатие, морозостойкость, бетонные смеси

Keywords: cement, clinker, activation, technology, strength, compression, frost resistance, concrete mixes

Экспериментально доказано, что применение наноцементов позволяет получать высококачественные бетоны на некондиционном нерудном сырье различных регионов, в частности Краснодарского края, Северной Осетии, Хабаровского края и Подмосковья.

Портландцемент является основной составляющей бетонов, применяемых практически во всех областях строительства: жилье и дороги, плотины и аэродромы, причалы и мосты. Поверхность планеты непрерывно покрывается конструкциями и покрытиями из миллиардов кубометров бетона, благодаря производству уже более 3,5 млрд т цемента.

Доля стоимости цемента в бетонных смесях составляет около 60-70%, и вопросы снижения его расхода – одна из ключевых проблем уменьшения себестоимости строительства. Желание строителей снизить расход цемента входит в противоречие с растущими требованиями к строительно-техническим свойствам и долговечности бетонов.

Во всем мире наблюдается переход на более высокие марки бетонов. Новые бетоны получили в мировой практике строительства название High Performance Concrete (HPC). Строительно-технические свойства таких бетонов характеризуются прочностью на сжатие в двое суток твердения 30-50 МПа, в 28 суток – от 60 до 150 МПа, водонепроницаемостью W12 и выше, водопоглощением не более 1-2% масс., истираемостью – не более 0,3-0,4 г/см2 и морозостойкостью F600 и выше. НРС должны обеспечивать срок службы изделий и конструкций не менее 200 лет, а в перспективе – и 500 лет.

Однако можно констатировать, что совершенствование строительно-технических свойств портландцементов, производимых во всем мире уже несколько десятков лет, не позволяет повысить их активность более классов по прочности 42,5-52,5. Возрастание требований к качеству бетонов с высокими и сверхвысокими эксплуатационными свойствами вызвало развитие оптимизации подбора составов бетонных смесей. Такого рода бетоны производятся с применением тщательно подобранных компонентов смесей, с ограничениями по гранулометрии и морфологии мелких и крупных заполнителей, использованием достаточно дорогих химических добавок и микрокремнезема.

Можно указать на первый такой специальный цемент – Nanodur CEM II/B-S 52,5 R, производимый более тонким измельчением цемента и кварцевого песка без ввода микрокремнезема. Но требуется значительный расход цемента (более 600 кг на 1 м3 бетона) и специальных добавок для получения бетонов UHPC [1].

В отличие от этого подхода, механохимическая активация портландцемента в сочетании с нанокапсуляцией (такие материалы названы нами наноцементами1) – новое направление регулирования строительно-технических свойств и получения высококачественных бетонов типа НРС – наиболее конкурентоспособно по сравнению с обычным модифицированием бетонных смесей; упрощает требования к крупному и мелкому заполнителям, делает необязательным применение микрокремнезема и дорогих химических добавок, позволяет снизить стоимость бетона, отказаться от его тепловой обработки.

Разработанная российскими учеными технология производства наноцементов позволяет производить цементы классов 72,5-82,5, а также организовать переход промышленности на выпуск малоклинкерных наноцементов с минеральными добавками, что дает возможность радикального (в 2-3 раза) уменьшения удельных затрат топлива на тонну цемента за счет снижения содержания портландцементного клинкера до 30-35 масс. % с сохранением высоких строительно-технических свойств материалов [2].

Нерудные строительные материалы для изготовления бетонов – щебни и пески – производятся практически во всех регионах страны, но распределение этих карьеров в центральной части России не соответствует районам активного строительства и потребления качественных крупных заполнителей, в частности, отсутствием в ЦФО выходов скальных пород (исключение – Воронежская обл.).

Это обусловливает завоз сотен тысяч тонн высокопрочного щебня из скальных пород в города и области ЦФО из Северо-Западного (Ленинградская обл., Республика Карелия) и Уральского (Свердловская и Челябинская обл.) федеральных округов. Учитывая стоимость ж/д тарифов, затраты на перевозку щебня обычно в несколько раз превышают его цену.

Весьма важным является возможность эффективного использования различных природных пуццолановых пород, мелких кварцевых песков, отходов вскрыши и т.п., техногенных отходов (зол и шлаков различных производств), переработка которых превратилась в значительную экологическую проблему. Попытки получения качественных бетонов на местном, часто некондиционном нерудном сырье, помимо необходимости перерасхода портландцемента, даже при применении дорогостоящих химических добавок зачастую не обеспечивают требуемых качеств бетонов при строительстве в том же регионе различных сооружений, а также дорог, мостов, тоннелей и эстакад.

В целях оценки возможности применения наноцементов для производства бетонов на нерудном сырье различных регионов в испытательной лаборатории ГУП «НИИМосстрой» (автор приносит глубокую благодарность сотрудникам: к.т.н. В.Ф. Афанасьевой, к.т.н. С.В. Машковской, А.А. Бойко, А.Е. Зайцеву и др., проводившим данные испытания) в 2011-2012 гг. были испытаны более 50 составов бетонов на сырьевых нерудных – крупных и мелких заполнителях – из Краснодарского края, Северной Осетии, Хабаровского края и Подмосковья с различным содержанием наноцементов нескольких классов.

В качестве исходного портландцемента для производства наноцементов (СМС) использовали портландцемент М-500 Д0Н ОАО «Новоросцемент» и кварцевый песок Раменского карьера Московской области. Портландцемент Новороссийского цементного завода, по данным выполненного рентгеновского количественного анализа фазового состава (далее – РКА), относится к высокоалитовым с минералогическим составом, % масс.: алита – 60; белита – 20; алюминатов кальция – около 5 и алюмоферритов кальция – около 13. Обнаружено присутствие небольшого количества гипса, следы шпинели и периклаза. Для приготовления бетонных смесей на наноцементах в качестве крупного заполнителя применяли фракции 5-20 щебней и грунтов горной выработки различных регионов с местными строительными песками. Близкие результаты получены и на портландцементах Старооскольского, Мальцовского, Мордовского и других цементных заводов России.

Результаты испытаний бетонов на основе наноцементов различных классов с применением в бетонных смесях кондиционного нерудного сырья хорошо совпадают с результатами многолетних испытаний наноцементов и их предшественников: ВНВ, ЦНВ, СМС в бетонах [3-6]. При достаточно широком диапазоне варьирования составов и технологических свойств бетонных смесей (В/Ц, подвижности и т.п.) уже в 1-е сутки нормального твердения бетоны с наноцементами при содержании портландцемента более 200 кг на м3 бетонной смеси показали класс В25-В30, в 3-е суток – класс В35-В40, в 7 суток – класс В40-В45 и в 28 суток – класс В45-В55 при высокой морозостойкости (более 300 циклов) и водонепроницаемости до W20.

Испытания показали, что наноцементы и при применении в бетонных смесях некондиционных заполнителей или весьма низких расходах портландцемента демонстрируют весьма высокие строительно-технические свойства (табл. 1 и 2).

Таблица 1. Результаты стандартных испытаний бетонов на основе малоклинкерных наноцементов в ГУП «НИИМосстрой» на основе некондиционных заполнителей

| № п/п | Расход материалов на 1 м3 бетонной смеси, кг | ОК | Прочность образцов бетонов нормального твердения в различные сроки, МПа: в числ.– при сжатии, в знам. – при изгибе | Характеристики бетонов | ||||

| 3 сут. | 7 сут. | 28 сут. | D, кг/м3 | W | F | |||

| 1 |

Наноцемент-90 – 395, в т.ч.: портландцемент – 355, молотый песок – 40 + в бетонной смеси: песок Раменский (Моск. обл.), Мкр. – 2,63 – 920, грунт Южн. порт. ж/д тонн. №3, М-300, F-25 – 921 вода – 145 (вход. № лаб. 97-1)* |

3 |

57,6 4,3 |

64,2 4,6 |

72,4 7,0 |

2415 | 16 | 300 |

| 2 |

Наноцемент-75 – 410, в т.ч.: портландцемент – 307, молотый песок – 103 + в бетонной смеси: песок Раменский – 956 щеб. из горн. выработки «ТО №12 БАМтоннельстрой», М-1400, F-300 – 956 вода – 123 (вход. № лаб. 101-9) |

8 |

67,1 5,0 |

67,1 7,2 |

73,4 7,5 |

2480 | 20 | 300 |

| 3 |

Наноцемент-45 – 380, в т.ч.: портландцемент – 190, молотый песок – 190 + в бетонной смеси: песок Раменский – 887 щебень карьера Каменский, М-600 , F-50 – 887 вода – 165 (вход. № лаб. 99-7) |

7 |

35,6 3,7 |

43,0 4,1 |

43,5 4,6 |

2350 | 20 | 300 |

* Здесь и далее – обозначение партий бетонов в испытательной лаборатории ГУП «НИИМосстрой»

Так, состав бетонной смеси №1 (табл. 1) включает в виде крупного заполнителя грунт Южного портала ж/д тоннеля №3 фракции 5-20 мм с маркой по дробимости 300, содержанием зерен пластинчатой и игловатой формы – 17 масс. %, остатку на сите 5 83,2%, содержанием пылевидных и глинистых частиц – 3,5 масс. %, что делает его не соответствующим требованиям ГОСТ 8267-93 и 26633-91. Исследование минералогии грунта методом РКА показало, что в качестве основной минеральной фазы (около 80 масс. %) он содержит водный минерал анальцим – Na2OAl2O3 6 SiO2 2 H2O, а также до 10 масс. % кальцита, до 5 масс. % полевого шпата и до 5 масс. % каолинита. Всего 335 кг портландцемента, превращенного в наноцемент, даже с таким крупным заполнителем, оказалось достаточно, чтобы произвести быстротвердеющий (80% прочности в первые 3-е суток твердения) бетон класса В55, с водонепроницаемостью W16 и морозостойкостью более 300 циклов (состав 1, табл. 1).

Рис. 1. Фотографии сколов образца бетона на некондиционных крупных заполнителях в 7 сут. твердения после механических испытаний:

а) – состав 3 по табл. 1 с щебнем Каменского карьера фр. 5-20 , М600, F-50 в бетоне с показателями – класс В30, W20, морозостойкость 300 циклов;

б) – состав 1 по табл. 1 с щебнем из грунта Южного портала тоннеля №3 фр. 5-20, М300, F-25 (г. Сочи) в бетоне с полученными показателями – класс В55, W16, морозостойкость 300 циклов (в 28 сут. твердения)

Применение более прочного крупного заполнителя в виде щебня горной выработки ТО №12 «БАМтоннельстроя» Хабаровского края позволяет с 307 кг наноцемента получить бетон с высокими показателями – состав 2 по табл. 1: класс бетона В55, прочность на изгиб 7,5 МПа, водонепроницаемость W20 и морозостойкость более 300 циклов.

Известняковый щебень (содержащий 96 масс. % кальцита – данные РКА) маркой по дробимости 600 и морозостойкостью F50 c содержанием пылевидных и глинистых частиц 5,1% (вместо не более 2 масс. % по ГОСТ), фракции 5-20 мм из грунта ЗАО фирмы «Сочинеруд» карьера Каменский при снижении расхода портландцемента до 190 кг на 1 м3 бетонной смеси и применении его в виде наноцемента позволил получить марочную прочность 43,5 МПа, на изгиб – 4,6 МПа, при водонепроницаемости W20 и высокой морозостойкости (состав 3).

Таблица 2. Результаты стандартных испытаний бетонов на основе малоклинкерных наноцементов «Московского ИМЭТ» в ГУП «НИИМосстрой» с применением некондиционных заполнителей

| № п/п | Расход материалов на 1 м3 бетонной смеси, кг | ОК | Прочность бетона нормального твердения в различные сроки, МПа: в числ. – при сжатии, в знам. – при изгибе | Характеристики бетонов | ||||

| 3 сут. | 7 сут. | 28 сут. | D, кг/м3 | W | F | |||

| 4 |

Наноцемент-35 – 401, в т.ч.: портландцемент – 160, молотый песок – 241 + в бетонной смеси: песок Майский – 802, щебень ООО «Стройсервис», М-1200 – 1042 вода – 176 (вход. № лаб. 126-28) |

18 |

31,8 4,7 |

44,4 5,0 |

53,3 6,0 |

2515 | 14 | 200 |

| 5 |

Наноцемент-35 – 297, в т.ч.: портландцемент – 119, молотый песок – 178 + в бетонной смеси: песок Садонский – 976 щебень «Стройтехмонтаж», М-1000 – 976 вода – 229 (вход. № лаб. 113-19) |

16 |

12,9 5,0 |

17,0 7,2 |

22,1 7,5 |

2405 | 8 | 200 |

| 6 |

Наноцемент-35 – 211, в т.ч.: портландцемент – 84, молотый песок – 308 + в бетонной смеси: песок Садонский – 898 щебень «Стройтехмонтаж», М-1000 – 898 вода – 171 (вход. № лаб. 117-21) |

14 | – |

8,0 1,8 |

11,1 2,0 |

2410 | 6 | 100 |

Если первые 3 состава бетонных смесей по табл. 1 были уложены с подвижностью П-1 и П-2, то в табл. 2 приводятся 3 состава бетонных смесей, которые были уложены с подвижностью П-3 и П-4. В составах 4-6 по табл. 2 бетонные смеси готовили с крупным заполнителем фракции 5-20 мм в виде щебней горных выработок ООО «Стройсервис» и ООО «Стройтехмонтаж». Данные щебни Республики Северная Осетия – Алания относятся к гранитно-диабазовым породам и имеют хорошие показатели.

Щебни обеих карьеров (данные РКА) характеризуются минералогическими составами, масс. %:

| Щебень ООО «Стройсервис» | Щебень ООО «Стройтехмонтаж» | |

| в-кварц | 35 | 30 |

| амфиболы | 18 | 19 |

| плагиоклазы | 12 | 10 |

| хлориты | 12 | 10 |

| доломит | 10 | — |

| кальцит | 6 | 18 |

| слюды | 6 | 9 |

| стекловидная (аморфная фаза) | остальное | остальное |

Исследованные пески в виде кремнеземистой составляющей содержат β-форму SiO2, содержание которой максимально в мелких фракциях Раменского и Садонского песков. В более крупных фракциях этих песков (более 1,25 мм) увеличивается количество сопутствующих минералов: плагиоклазов, хлоритов с небольшим количеством кальцита и слюдистых. В Майском песке с Мкр – 2,52 преобладают полевые шпаты и амфиболы. Садонский песок относится к отсевам дробления гранитных пород с модулем крупности 3,17. Малоклинкерные наноцементы позволяют получать хорошо укладываемые и транспортируемые бетонные смеси с подвижностью П-3 и П-4, включая литые смеси с высокими строительно-техническими свойствами при существенно более низком содержании портландцемента (составы 4-6 по табл. 2).

Минералогический состав песков, по данным РКА, масс. %:

| Раменский | Майский | Садонский | |

| в-кварц | 73 | 5 | 51 |

| амфиболы | 7 | 11 | – |

| плагиоклазы | 9 | 54 | 16 |

| хлориты | 6 | 3 | 13 |

| доломит | — | 3 | – |

| кальцит | — | 4 | 6 |

| слюды | 3 | 2 | 11 |

| стекловидная (аморфная) фаза | — | 16 | 3 |

Влияние минералогического состава, морфологии щебней и песков на свойства бетонов на наноцементе значительно менее ощутимо, чем для обычных бетонов на портландцементе.

Если содержание портландцемента в бетонных смесях ограничено не менее 200 кг/м3, то результаты проведенных исследований и испытаний показали возможность значительного снижения содержания собственно портландцемента при его модификации в наноцемент в бетонных смесях широкого назначения. Так, при содержании в бетонных смесях модифицированного портландцемента 160 кг на 1 м3 получаются бетоны, позволяющие уже в 3-е суток твердения достичь прочность на сжатие 31,8 МПа, а в 28 суток нормального твердения – 53,3 МПа, с W14 и F-200 (состав 4 в табл. 2).

Снижение расхода портландцемента в бетонных смесях до 119 кг на 1 м3 позволяет производить бетоны класса В15, а при рекордных 84 кг портландцемента, модифицированного в наноцемент, возможно получение низкомарочных бетонов класса В7,5 с W6 и морозостойкостью 100 циклов, эффективных для закладочных бетонов и растворов (табл. 2).

Полученные результаты исследований подтверждаются опытно-промышленными испытаниями по производству бетонов на наноцементах. В табл. 3 приводятся данные испытаний партии наноцемента-75 в лаборатории производственной базы ОАО «БАМтоннельстрой» для применения в строительстве олимпийских объектов с использованием крупных и мелких заполнителей Краснодарского края. Были разработаны составы бетонных смесей на местном сырье и технологические карты приготовления быстротвердеющих высокопрочных бетонов классов В55 и выше, с морозостойкостью более 300 циклов.

Таблица 3. Результаты испытаний бетонов на производственной базе «Север-Строй» ОАО «БАМтоннельстрой», с. Веселое, Краснодарский край, с использованием опытно-промышленной партии наноцемента-75 для бетонов класса В45

| Карта подбора | М-02/11-3 | |||

| Материалы: | Наименование | Кол-во, кг/м3 | Наименование | Кол-во, кг/м3 |

| вяжущее, кг/м3, наименование | Наноцемент-75Н | 400* | Наноцемент-75Н | 400* |

| Мелкий заполнитель, кг/м3, наименование | Майкопнеруд | 934 | Майкопнеруд | 934 |

| Крупный заполнитель, кг/м3, наименование | Щебень из гравия Майкопнеруд | 1084 | Щебень, Дагомыс | 1084 |

| Вода, кг/м3 | 130 | 133 | ||

| Осадка конуса, см | 2,5 | 7,5 | ||

| Плотность, кг/м3 | 2473 | 2474 | ||

| Воздухововлечение, % | 2,6 | 2,3 | ||

| Прочность, МПа | Масса, г | R, МПа | Масса, г | R, МПа |

| 1 сут. | 2542 |

34,4 (18ч) 58% |

2483 | 24,2 (17ч) 41% |

| 2515 | 2460 | |||

| 3 сут. | 2425 | 55,4 (94%) | 2473 | 45,9 (78%) |

| 2437 | 2459 | |||

| 7 сут. | 2429 |

63,9 (109%) |

2501 | 53,1 (90%) |

| 2478 | 2493 | |||

| 14 сут. | 2431 | 68,5 (117%) | 2464 | 59,7 (101%) |

| 2451 | 2461 | |||

| 28 сут. | 2467 |

67,7 (115%) |

2467 | 58,6 (99,4%) |

| 2502 | 2433 | |||

| Испытания на морозостойкость | ||||

| Контрольные | 66,1 МПа | — | По данному составу бетона испытания на морозостойкость не проводились | |

| F100 | 70,7 МПа | +7,0% | ||

| F200 | 75,2 МПа | +13,8% | ||

| F300 | 72,5 МПа | +9,7% | ||

* Фактическое содержание портландцемента – 300 кг в 1 м3 бетонной смеси

В современных бетонах при нормальных условиях взаимодействие составляющих в системе «цемент – вода – песок» идет весьма длительно и только в малоразвитых зонах контакта частиц, несмотря на соотношение песка и цемента, обычно 2:1, прежде всего из-за малой реакционной поверхности химически инертных частиц песка.

Общеизвестным является факт, что в марочной прочности бетонов нормального твердения с пользой используется около 1/3 наиболее дисперсной части портландцемента, 2/3 ценного энергопотребляющего продукта после 28 сут. твердения продолжают гидратироваться в бетоне, не принося пользы, а зачастую вызывая негативные явления в процессе эксплуатации, сказываясь прежде всего на долговечности бетонов.

В бетонах на малоклинкерных наноцементах реакции между частичками цемента и песка многократно ускоряются. В связи с совместным измельчением размеры их практически совпадают и составляют от нескольких до двух десятков микрон при средней удельной поверхности твердых частиц около 500 м2/кг с пониженным количеством воды в системе, активно усваивающейся формирующимися гидросиликатами.

В твердеющем цементном камне на обычном портландцементе присутствуют два вида гидратных минералов: гидросиликаты кальция – 85% и гидроксид кальция – 15% масс.

Казалось бы, содержание гидроксида кальция невелико, но именно его присутствие значительно ослабляет строительно-технические свойства цементного камня, прежде всего прочность из-за пластинчатой, слоевой морфологии кристаллов гидроксида кальция, между слоями которого обычно проходит разлом камня.

В этой связи для повышения прочностных свойств цементного камня желательно отсутствие в нем гидроксида кальция, но более эффективный вариант – связывание гидроксида кальция в главный продукт бетона – прочный и долговечный гидросиликат кальция, что и происходит при твердении малоклинкерных наноцементов по реакции:

Са (ОН)2 +SiO2 =CaO SiO2 H2O

Такая реакция обеспечивается в малоклинкерных наноцементах близким уровнем дисперсий (от нескольких долей до десятков микрон) кремнезема или кремнеземсодержащих минеральных добавок с размерами частиц, близкими к зернам наноцемента при совместном измельчении. При получении бетонов на малоклинкерных наноцементах формирование прочного, водонепроницаемого и долговечного цементного камня происходит на собственной матрице, состоящей из оводненных высокоосновных силикатов кальция и высокодисперсных кремнеземистых фаз с развитой поверхностью массообмена, соизмеримой с удельной поверхностью наноцемента.

Этим механизмом можно объяснить установленное малое влияние природы мелких и крупных заполнителей для характеристик бетонов на малоклинкерных наноцементах. Это показано выше на нерудных материалах различных регионов.

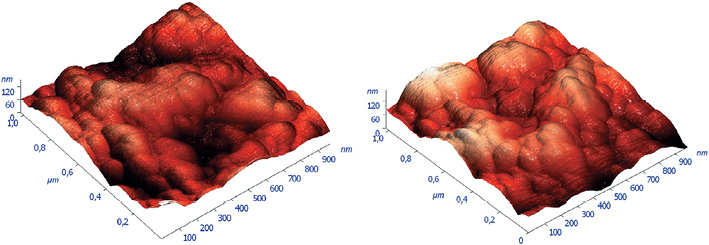

Выполненные нами электронно-микроскопические исследования продемонстрировали весьма отличную от всех, описанных для портландцементного камня, структуру и морфологию цементного камня на основе наноцементов. С помощью сканирующей зонной микроскопии (СЗМ Ntegra Prima) были зафиксированы участки сколов с поверхности бетонов на наноцементе после года твердения в нормальных условиях в трехмерном изображении.

Сколы цементного камня имеют необычный рельеф – в виде аморфизированной «слоисто-бугорчатой» структуры, практически без признаков кристаллических образований, в т.ч. характерных для гидроксида кальция, всегда наблюдающегося при твердении бетонов на традиционном портландцементе. Высота рельефа достигает 120 нм, а на полученных фотоснимках достаточно отчетливо видна слоистость цементного камня вдоль одной из пространственных осей (рис. 2). По нашей оценке, толщина слоев в цементном камне около 10 нм.

Рис. 2. СЗМ – трехмерные изображения поверхности скола цементного камня в бетоне одного года твердения на основе наноцемента. Размерности – на осях

Такое радикальное отличие морфологии цементного камня в бетонах на наноцементах с тонкоизмельченным кремнеземом и, соответственно, все выдающиеся показатели строительно-технических свойств таких бетонов можно связывать с топохимическим механизмом гидратации высокоосновных силикатов кальция, характеризующихся наличием части атомов кальция с большей степенью ионности с кислородными атомами и координацией по кислородным атомам, превышающей шестерную, что вызывает наличие в кристаллических решетках минералов полостей, доступных для диффузии водородных ионов воды и их захвата на нескомпенсированных связях кислородных атомов активной поверхности клинкерных частиц [4, 8].

Развитие указанных представлений позволяет предположить, что вышеописанные кластеры из триад кремнезема, координированных кальций-кислородными комплексами с минимальными изменениями, переходят из безводных фаз в гидросиликатные новообразования. Те, в свою очередь, структурируются активными молекулами воды, адсорбирующимися внутрь цементных зерен и образующими близкие по строению кластеры гидросиликатов кальция согласно механизму молекулярного наслаивания по Алесковскому В.Б. [9].

Особенно интенсивно такой процесс проходит в присутствии дисперсных частиц кремнеземистых заполнителей и родственных минералов, поставляющих уже в начальные сроки дополнительный кремнезем для структурной перестройки безводных высокоосновных силикатов в гидросиликаты кальция. Такой подход объясняет описанную выше слоевую морфологию новообразований цементного камня (характерную для низкоосновных гидросиликатов кальция) в бетонах на основе малоклинкерных наноцементов.

Выводы:

Наноцементы позволят пересмотреть существующую нормативную базу по применению нерудных материалов в технологии бетонов и дадут возможность эффективного использования огромных объемов крупных и мелких заполнителей, промышленных отходов, некондиционных по действующим ГОСТам, откроют новый этап в развитии и совершенствовании технологии бетонов.

Новая технология и наноцементы, бетоны на их основе прошли успешные опытно-промышленные испытания в КНР, США, ОАЭ, Канаде, Саудовской Аравии и других странах. В настоящее время ведется международное патентование в странах – производителях цемента.

В 2014 г. Росстандартом РФ утвержден национальный предварительный стандарт 19-2014 «Портландцемент наномодифицированный. Технические условия», открывающий возможности производства наноцементов на любых предприятиях по изготовлению цементов и бетонов с высоким качеством и низкой себестоимостью.

Библиографический список

1. Дейзе Томас. Переход от технологии Mikrodur к технологии Nanodur. Применение стандартных цементов в практике производства бетонов со сверхвысокими эксплуатационными свойствами // Бетонный завод, №3, 2009, с. 4-11.

2. Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник Российской академии естественных наук, сер. «Физика», №3, 2012, с. 27-35.

3. Бикбау М.Я. Новые цементы и бетоны. Открытие явления нанокапсуляции дисперсных веществ // ЖБИ и конструкции, 2012, №4, с. 64-72.

4. Бикбау М.Я. Нанотехнологии в производстве цемента. – М., ОАО «Московский ИМЭТ», 2008, – 787 с.

5. Батраков В.Г. Модифицированные бетоны. Теория и практика, – М.: Стройиздат, 1998, – 768 с.

6. Бикбау М.Я., Высоцкий Д.В., Тихомиров И.В. Бетоны на наноцементах: свойства и перспективы // Технологии бетонов, №11-12, 2011, с. 31-35.

7. Афанасьева В.Ф. Результаты испытаний бетонов с применением наноцементов // Технологии бетонов, №9-10, 2012, с. 16-17.

8. Бикбау М.Я. Особенности кристаллохимического строения и гидратации силикатов кальция и других двухвалентных металлов. Дисс. … канд. техн. наук, – Москва, МХТИ им. Д.И. Менделеева, 1972, – 237 с.

9. Алесковский В.Б. Химия надмолекулярных соединений. – Санкт-Петербург: изд. СПБГУ, 1996, – 256 с.

1 Наноцементы – цементы, характеризующиеся наличием сплошной нанокапсулы (оболочки) на всех частичках толщиной в несколько десятков нанометров из модифицированного полимерного материала