В статье приводятся характеристики наноцементов с кварцевым песком и бетонных смесей, а также изделий, произведенных и испытанных на соответствие национальному предстандарту Республики Казахстан ПСТ РК 83-2018 «Портландцемент наномодифицированный» на предприятиях республики.

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ»,

Е.Б. КАРСЫБАЕВ, гл. инженер завода ТОО «KazNanoCement», А.С. Нефёдов, инженер ОАО «Московский ИМЭТ»

Ключевые слова: портландцемент, наномодификация, наноцемент, кварцевый песок, механоактивация, помол, бетон, прочность

Keywords: Portland cement, nanomodification, nanocement, quartz sand, mechanical activation, grinding, concrete, strength

В статье приводятся характеристики наноцементов с кварцевым песком и бетонных смесей, а также изделий, произведенных и испытанных на соответствие национальному предстандарту Республики Казахстан ПСТ РК 83-2018 «Портландцемент наномодифицированный» на предприятиях республики.

Производство наноцементов, включающих карьерные кварцевые пески, на Семейском цементном заводе, Республика Казахстан

В соответствии с контрактом, заключенным между ТОО «ПК Цементный завод Семей» и ЗАО «Институт материаловедения и эффективных технологий», г. Москва, на предприятии были проведены опытно-промышленные испытания (ОПИ) по производству наноцементов. Испытания строительно-технических свойств полученного наноцемента 45 были выполнены заводской лабораторией.

Наноцемент производили на линии помола с шаровой цементной мельницей 2,6×13 м. Шаровая загрузка мельницы – заводская, но с добавлением в 1 камеру 7 т шаров диаметром 50 мм. Технологическая линия не имеет систему точного автоматического дозирования подачи шихты в мельницу помола. Дозирование производится за счет скорости вращения тарельчатого питателя.

Кварцевый песок в технологии помола наноцемента должен иметь влажность не более 2%. Из-за невозможности задать точную дозировку песка с клинкером и гипсом, а также учитывая зимний период проведения испытаний и открытое хранение песка на площадке, эта задача была решена за счет послойной укладки песка и его сушки на остывающем клинкере.

Клинкер и песок после его подсушивания подавались ковшом грейферного крана с соблюдением по массе процентного соотношения 50 на 50 в приемный бункер галереи мельницы №5, работающей с заводской производительностью 22 т/час (данные по производительности мельницы были представлены заводом). В процессе испытаний применялся сухой модификатор «Полипласт СП-1».

Подача модификатора осуществлялась непосредственно в приемную горловину мельницы через смотровой люк тарельчатого питателя, вручную.

Рис. 1. Примененный при испытаниях карьерный песок на открытой площадке

Дозирование производилось по заданному времени. В каждый заданный промежуток времени подавался модификатор в количестве 25 кг. Подача готового продукта – наноцемента 45 – производилась в силос № 16.

В процессе опытно-промышленных испытаний использовали портландцементный клинкер и кварцевый строительный песок, химические составы которых определяли в заводской лаборатории. ОПИ начались в 10 час. 30 мин. 11 декабря 2017 года на линии помола №5. Для настройки процесса помола в первый час подавали 1 мешок модификатора с интервалом каждые 7 мин. (214 кг в час), а начиная со второго часа работы линии подача модификатора производилась каждые 8 мин. (187,5 кг в час – 0,852% масс.). Производительность данной линии по материалу соответствовала заводской и держалась около 22 тонн в час во время испытаний.

В заводской лаборатории ежечасно определялась тонина помола по остатку на сите 008 (т.п., %), фиксировались температура материала на выходе из мельницы и удельная поверхность наноцемента как с пробоотборника, так и из силоса, а также определялось содержание SO3.

Судя по химическому анализу заводского портландцементного клинкера, его хранение на открытом воздухе вызывает достаточно активное поглощение влаги (ее содержание около 0,4%), небольшое разложение и карбонизацию клинкерных минералов – о чем говорит величина п.п.п. Эти обстоятельства, а также вариации минералогического состава клинкера по высокоосновным силикатам кальция с разных печей снижают его активность в цементе.

В результате проведенных ОПИ было установлено:

1. Процесс помола наноцемента 45 проходил без каких-либо осложнений в течение всего времени испытаний с сохранением заводской производительности мельницы D2,6×L13,0 м в 22 т/час;

2. Несмотря на ввод при помоле 50% кварцевого строительного песка, полученный наноцемент характеризуется стабильными остатками на сите, а также высокой (по сравнению с портландцементом) удельной поверхностью (табл. 1).

Таблица 1. Результаты определений проб наноцемента 45, отобранных в процессе испытаний мельницы линии № 5 и из силоса № 16

| Дата | 5 мельница | Примечание | ||||||

| Проба с пробоотборника | Проба с бункера | |||||||

| т.п., % | t, °С | S уд., м2/кг | SO3, % | т.п., % | S уд., м2/кг | SO3, % | ||

|

11.12.17 2-я смена |

1,9 | 105 | 431 | 2,86 | 1,5 | 375 | 2,64 |

В 10:30 подали модификатор в количестве 25 кг, затем каждые 7 минут В 11:30 стали подавать по 25 кг каждые 8 минут |

| 1,2 | 108 | 432 | 2,79 | 1,0 | 411 | 2,56 | ||

| 6,0 | 110 | 360 | 1,16 | 5,0 | 339 | 1,21 | ||

| 3,1 | 107 | 388 | 2,71 | 3,2 | 389 | 2,56 | ||

| 1,6 | 111 | 432 | 2,18 | 1,4 | 397 | 1,96 | ||

| 3,1 | 112 | 410 | 2,56 | 2,7 | 416 | 2,49 | ||

| 5,0 | 110 | 372 | 2,86 | 4,1 | 410 | 2,56 | ||

| 3,0 | 113 | 417 | 1,88 | 2,2 | 422 | 2,03 | ||

| 3,5 | 115 | 409 | 2,4 | 418 | 3,5 | |||

| Среднее | 3,2 | 110 | 406 | 2,38 | 2,6 | 397 | 2,25 | |

|

12.12.17 1-я смена |

4,6 | 93 | 385 | 1,73 | 4,0 | 392 | 1,81 | Модификатор подавали по 25 кг каждые 8 минут |

| 4,1 | 90 | 389 | 1,81 | 4,3 | 403 | 1,81 | ||

| 4,4 | 90 | 412 | 1,96 | 3,4 | 420 | 1,81 | ||

| 3,5 | 97 | 410 | 1,73 | 3,5 | 431 | 1,81 | ||

| 4,6 | 94 | 400 | 1,66 | 3,8 | 409 | 1,66 | ||

| 3,0 | 96 | 442 | 2,26 | 4,0 | 390 | 2,03 | ||

| 6,0 | 95 | 390 | 2,18 | 5,0 | 410 | 2,11 | ||

| 7,3 | 93 | 372 | 2,11 | 6,8 | 380 | 2,26 | ||

| 1,0 | 91 | 522 | 4,67 | 1,0 | 554 | 4,60 | ||

| 2,5 | 98 | 405 | 2,26 | 2,5 | 411 | 2,49 | ||

| 2,2 | 98 | 429 | 1,96 | 3,0 | 384 | 1,81 | ||

| 4,8 | 97 | 382 | 2,41 | 5,1 | 352 | 2,2 | ||

| Среднее | 4,0 | 94 | 412 | 2,23 | 3,9 | 411 | 2,20 | |

|

12.12.17 2-я смена |

4,1 | 90 | 419 | 2,41 | 3,7 | 453 | 1,43 | |

| 3,5 | 90 | 413 | 2,03 | 3,3 | 417 | 2,11 | ||

| 3,4 | 92 | 385 | 2,11 | 3,1 | 404 | 2,49 | ||

| 3,7 | 90 | 401 | 1,96 | 4,1 | 362 | 1,96 | ||

| 3,9 | 95 | 393 | 1,58 | 4,5 | 417 | 1,66 | ||

| 4,0 | 98 | 391 | 2,03 | 3,8 | 427 | 2,11 | ||

| 3,9 | 94 | 384 | 2,26 | 3,5 | 391 | 2,34 | ||

| 3,6 | 93 | 389 | 1,58 | 4,0 | 386 | 1,58 | ||

| 3,7 | 91 | 407 | 1,66 | 4,5 | 388 | 1,58 | ||

| 4,1 | 95 | 400 | 1,78 | 3,9 | 406 | 1,66 | ||

| 3,6 | 92 | 394 | 1,96 | 3,1 | 388 | 2,04 | ||

| Среднее | 3,8 | 93 | 398 | 1,94 | 3,8 | 404 | 1,91 | |

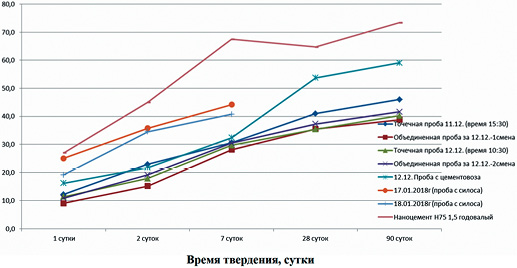

3. Строительно-технические свойства наноцемента с 50% кварцевого песка в виде минеральной добавки, отобранного из силоса после настройки нового процесса, соответствуют цементам марки 400 Д0 при достаточно высоком темпе твердения в начальные сроки (табл. 1, рис. 2).

4. Разброс полученных данных по содержанию химического состава, и прежде всего SO3, а также вариации остатков на сите, определенные отличия в прочности наноцемента, отобранного из различных точек и в разное время, свидетельствуют о нестабильной подаче компонентов расходных материалов на помол в шаровую мельницу. Это связано с несовершенством заводского объемного дозирования клинкера, песка и тем более гипса перед подачей шихты на помол.

Выполненные расчеты позволяют даже без какой-либо модернизации завода оценить эффективность технологии производства наноцемента 45. Снижение себестоимости заводского ПЦ 400Д0 на 15% при использовании российского модификатора и на 30% при применении импортного модификатора.

Опытно-промышленные испытания наноцементов, их применение в производстве бетонов для строящегося здания в г. Астана

По итогам переговоров, проведенных с представителями строительных дивизионов холдинга BI Group, а также по инициативе ТОО «KazNanoCement» было принято решение провести опытно-промышленные испытания (ОПИ) наноцемента и бетонов на его основе на строящихся объектах холдинга с использованием технологии ОАО «Московский ИМЭТ».

Партия наноцемента 55 была произведена на помольной линии завода по выпуску извести – АО «Западно-Казахстанская корпорация строительных материалов» (АО«ЗККСМ») в городе Уральске.

Таблица 2. Лабораторные исследования полученного наноцемента 55

| Наименование параметра, ед. измерения | НД на методы испытаний | Нормируемые значения по НД | Фактические значения |

| 1 | 2 | 3 | 4 |

|

Подвижность цементно-песчаного раствора: — водоцементное отношение, % — расплыв конуса, мм |

ГОСТ 30744-2001 | 130-140 |

В/Ц 0,22 130-138 |

|

Равномерность изменения объема цемента: — расширение образцов не должно быть более, мм |

ГОСТ 30744-2001 | 10 | Нет изменений |

| Нормальная густота цементного теста, % | ГОСТ 30744-2001 | Не нормируется | 20,4 |

|

Сроки схватывания: — начало схватывания цемента, не ранее — конец схватывания, не позднее |

ГОСТ 30744-2001 |

45 мин. Не позднее 10 часов |

2 час. 46 мин. 5 час. 10 мин. |

|

Тонкость помола цемента: — остаток на сите № 008 не более, % |

ГОСТ 30744-2001 | Не нормируется | 96 % |

| Предел прочности при изгибе в возрасте 2 суток, МПа (кгс/см2) | ГОСТ 30744-2001 | Не нормируется |

8,2 (82,0) 8,6 (86,0) |

| Предел прочности при сжатии в возрасте 2 суток, МПа (кгс/см2) | ГОСТ 30744-2001 | Не менее 35 |

35,0 (350) 36,8 (368) |

Основные цели ОПИ, проведенных в период с 10.04.2017 г. по 24.05.2017 г., были следующие:

1. Получение промышленных партий наноцементов на существующих помольных мощностях завода;

2. Производство бетонов на основе наноцемента с использованием местных инертных материалов в целях значительного сокращения сроков набора прочности и оценки коммерческой целесообразности перехода на наноцемент;

3. Применение бетонов на основе наноцемента на действующих объектах холдинга BI Group для определения эффективности сокращения сроков строительства с последующим изменением ГПР.

Предварительно с сотрудниками дочерней компании холдинга – ТОО «АБК-Бетон» и независимой испытательной лабораторией ИЛ ПК «Качество» были проведены консультации по ознакомлению с методикой производства и испытаний наноцементов и бетонов на их основе, представлена информация по предварительному национальному стандарту РФ 19-2014 «Наноцемент общестроительный. Технические условия».

Наноцементы производились в цехе № 3 АО «ЗККСМ». Состав линии включал: подающее шнековое устройство, шнековую линию выгрузки в бункер приема готового продукта, шаровую мельницу D1,5×L5,6 м. Расходные материалы: портландцемент ПЦ 500-Д0-Н, тарированный в мешки по 50 кг, песок кварцевый, модификатор «Полипласт-1».

Первоначально заявленная автоматическая подача исходных материалов в шаровую мельницу по техническим причинам не была осуществлена. Загрузка всех составляющих в шаровую мельницу производилась вручную согласно разработанной специалистами ЗАО «ИМЭТ» (дочерняя компания ОАО «Московский ИМЭТ») программы дозирования и времени подачи на шнековый питатель с последующей загрузкой непосредственно в горловину мельницы. Каждый час сотрудниками лаборатории АО «ЗККСМ» производился отбор образцов полученного наноцемента для измерения % остатка на сите №008. Для этого привлекалась ИЛ ТОО «Стройкомбинат» города Уральска. По мере увеличения продолжительности работы шаровой мельницы и набора оптимального рабочего состояния процент остатка на сите №008 уменьшался. Лучший показатель составил 4,3%. Работа мельницы производилась с 9:20 до 14:00 и с 15:00 до 19:00 часов в одну смену. Указанное время не учитывает незапланированные остановки, связанные с возникавшими техническими отключениями света и ремонтом шнековой линии разгрузки.

Таблица 3. Состав бетонной смеси на основе наноцемента 55

| № состава | Расход материалов на 0,015 м3/смеси | ОК, см | |||

| Щебень, кг | Песок, кг | Цемент, кг | Вода, л | ||

| Наноцемент 55 | 12,0 | 7,0 | 5,0 | 1,4 | 5,3 |

Таблица 4. Результаты испытаний бетонных образцов на прочность на сжатие

| Наименование | 2 суток, кгс/см2 | 7 суток, кгс/см2 | 28 суток, кгс/см2 | Водонепроницаемость, W |

| Наноцемент 55 |

344,6 359,7 |

510,3 545,2 |

736,1 756,8 |

20 |

| Условия проведения испытаний |

Температура +22,0°С Влажность – 78% |

|||

Получали наноцемент по технологии ОАО «Московский ИМЭТ» – механохимической активацией готового портландцемента совместно с кварцевым песком и добавлением модификатора из группы нафталинсульфонатов в шаровой мельнице СН 1456А.

Портландцемент ПЦ 500-Д0-Н был приобретен в г. Уральск, у дилера АО «Holcim» (Вольский цементный завод), произведенного в октябре 2016 года – т.е. по состоянию на апрель 2017 года (время производства наноцемента 55) срок годности портландцемента по стандарту истек в конце декабря 2016 года. Тара – мешки по 25 кг. Общее количество – 27 тонн.

Кварцевый песок, как и нафталинсуфонат натрия (производитель – компания «ПОЛИПЛАСТ») были также приобретены в г. Уральск.

Рис. 3. Фотографии испытаний произведенного наноцемента 55

Справка по СН 1456А: данная мельница используется АО «ЗККСМ» для помола извести. Перед началом работ мельница была очищена, были заменены бронеплиты, цильпебсы и сетка-перегородка.

• шаровая загрузка в первой и второй камере – по 5 тонн;

• производительность линии по наноцементу – 3 т/час;

• форма и размер цильпебсов – тупой конус, 16×40 мм;

• соотношение камер 1:25-1:3;

• общий вес цильпебсов – 10 тонн;

б) Подача бетона автобетононасосом. Укладка бетона без виброуплотнения

Рис. 4. Опалубка несущих колонн объекта, подача и укладка бетона на наноцементе 55 без виброуплотнения

Все весовые замеры песка и модификатора производились на напольных электронных весах, расфасовка готового наноцемента производилась непосредственно в биг-бэги емкостью 1000 кг через бункер выгрузки.

Марка производимого наноцемента – наноцемент 55. В процессе модификации было получено – 47 тонн наноцемента. Транспортировка в г. Астана была произведена крытым ж/д транспортом.

Анализ полученных результатов показывает, что произведенный наноцемент 55 отличается высоким качеством, все показатели соответствуют требованиям РФ 19-2014 «Наноцемент общестроительный. Технические условия» и значительно превосходят показатели исходного портландцемента с истекшим сроком годности.

Таблица 5. Карта подбора составов и марок бетонов для конструкций объекта

| Классификация и номенклатура показателей бетона (ГОСТ 26633-91) | В | 25 | П4 | 16-21 | |

| В | 30 | П5 | 21 и более | ||

| Назначение бетона | конструкционный | ||||

| Класс бетона по прочности на сжатие | В25 | ||||

| В30 | |||||

| Марка бетонной смеси по удобоукладывемости | П4 (16 -21) | ||||

| П5 (21 и более) | |||||

| Марка бетона по морозостойкости | F150 | ||||

| Марка бетон по водонепроницаемости | W20 | ||||

| Метод бетонирования, способ уплотнения | ВПТ | ||||

| Условия твердения бетона | естественные, с перепадами температур от +20 (днем) до +3 (вечер-ночь) | ||||

| Характеристика составляющих бетонную смесь | |||||

| Цемент (ПНСТ 19-2014.ТУ) | Наноцемент 55 | ||||

|

Изготовлен из цемента ПЦ 500-Д0-Н с истекшим сроком годности. Срок годности цемента на момент его модификации превышал 6 (шесть) месяцев. |

|||||

| Краткая характеристика базового цемента | |||||

| Вид и марка цемента по паспорту завода-изготовителя | ЦЕМ I 42,5 Н ГОСТ 31108-2003 | ||||

| Завод-изготовитель | ООО «Холсим», г. Вольск, Россия | ||||

| Тара, мешок | 50 кг | ||||

| Сроки хранения | истекшие | ||||

| Сроки схватывания (начала/конец), час и мин. | 2 час. 46 мин./4 час. 40 мин. | ||||

| Щебень смеси фракции 5-20 мм | Щебень | ||||

| Средняя плотность, г/см3 | 2,59 | ||||

| Пустотность, % | 49 | ||||

| Марка по дробимости | 1200 | ||||

| Песок строительный | Для строительных работ | ||||

| Модуль крупности | 3,0 | ||||

| Влажность, % | 3,10 | ||||

| Содержание гравия,% | 16,25 | ||||

| Состав 1 – В 25 колонны 250х500 | |||||

| Наноцемент 55, кг | 500 |

Набор прочности в 1-2-3 сутки см. Протокол 1. от 06.05.2017 2. от 07.05.2017 3. от 08.05.2017 |

|||

| Песок, кг | 820 | ||||

| Щебень, кг | 1080 | ||||

| Вода, кг | 140 | ||||

| ОК, см | 20,5 | ||||

| Состав 2 – В 30 плита пандуса гаража | |||||

| Наноцемент 55, кг | 500 |

Набор прочности в 1-2-3 сутки см. протокол |

|||

| Песок, кг | 660 | ||||

| Щебень, кг | 1166 | ||||

| Вода, л | 160 | ||||

| ОК, см | 25 | ||||

Бетоны из произведенного наноцемента 55 показали высокие результаты по набору прочности и на изгиб в первые и последующие сутки (см. динамику набора прочности бетона).

ТОО «KazNanoCement» совместно с ТОО «АБК – Бетон» были определены конструкции на строительстве объекта жилых комплексов холдинга BI Group, в которых была спланирована укладка бетонов из произведенного наноцемента.

г) Состояние через сутки твердения

е) Снятие показателей прибором ИПБ

Рис. 5. Рабочие моменты бетонирования конструкций объекта бетоном на основе наноцемента 55

Краткая справка по объекту:

ЖК «Премьера»: этажность – 8 этажей, 3-4 блок-секции.

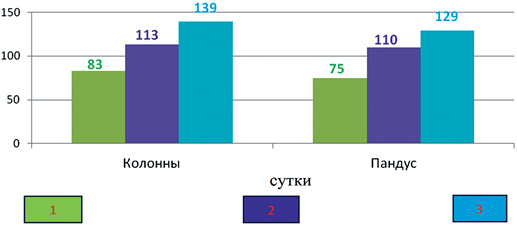

К работе были определены ответственные изделия I категории:

• несущие колонны второго этажа 3-й блок-секции – 8 единиц, с сечением 250×500 мм. Марка бетона М350.

• пандус подземного гаража 4-й блок секции, толщина – 200 мм. Марка бетона М400.

Подбор бетонов производился специалистами ИЛ ПК «Качество» под руководством представителей ОАО «Московский ИМЭТ». Предварительно были взяты и апробированы инертные материалы: щебень и песок на предмет качественных характеристик гранулометрии и содержания влаги.

Бетон производился на БСУ-3456, транспортировка до объекта выполнялась бетоновозами. Средняя продолжительность нахождения в пути составила 45 мин.

Подача бетонной смеси В25 на колонны осуществлялась в готовую опалубку посредством технологической емкости. Уплотнение бетонной смеси выполнялось ручными глубинными вибраторами. На двух колоннах виброуплотнение не производилось. Готовая смесь при подаче в опалубку показала высокую пластичность и удобоукладываемость. После снятия опалубки качество поверхности колонн (без виброуплотнения) не отличалось от колонн, где виброуплотнение производилось. При импульсной проверке плотности не было выявлено каких-либо пустот.

Заливка бетонной смеси пандуса подземного гаража выполнялась с помощью бетононасоса. Подача и последующее разравнивание показали очень хорошую пластичность и удобоукладываемость. Рабочие бригады и представители ТОО «АБК Бетон» отметили внешнее сходство консистенции бетонной смеси и легкость работы с самоуплотняющимся бетоном на наноцементе.

Подбор и марки бетонов отражены в карте подбора бетонов (табл. 5).

Наибольший набор прочности наблюдается в бетоне В 25 с выдержкой изделий в опалубке при наружной средней температуре воздуха +20°С в течение 26 часов. Показатели по марке В 30 на перекрытиях объекта несколько ниже за счет того, что не производилось укрытие бетона ПВХ пленкой на весь период набора прочности. Но и в этих условиях первичный набор прочности бетона на основе наноцемента 55 показал высокие результаты.

Основные выводы по результатам комплексных промышленных испытаний в г. Астана

1. ОПИ по производству наноцементов на базе 3-го технологического цеха АО «ЗККСМ» показали высокую эффективность новой технологии, позволившей без предварительных работ произвести высококачественный наноцемент 55 в объемах нескольких десятков тонн.

2. Испытания бетонов на основе наноцемента 55 на производственных площадках холдинга BI Group показали высокие строительно-технические свойства во все периоды укладки и твердения. ОПИ изделий из наноцемента показали, что его применение при производстве конструкций из бетона в условиях строительной площадки открывает возможности получения самоуплотняющихся бетонов с высоким темпом набора прочности и высоким качеством конструкций.

3. Впервые в Республике Казахстан получены железобетонные изделия, изготовленные с использованием бетонов на основе наноцементов, без применения термообработки.

4. Сравнительный анализ стоимости 1 м3 бетонной смеси, произведенной с использованием наноцемента и традиционным методом, показал эффективность применения наноцемента (экономия до 20%). Фактическое количество портландцемента на 1 м3 бетонной смеси составляет 50% от проектной.

5. Высокий темп набора прочности уложенных бетонных смесей на наноцементе позволяет пересмотреть графики производственных работ на строительной площадке объекта в плане ускорения монтажа и съема опалубки. Предварительные расчеты показали возможность экономии от 500 до 700 тысяч тенге ежесуточно при строительстве объекта холдинга BI Group в случае применения наноцемента.