УДК 691.16

А.Ф. ЛЕВИН, канд. техн. наук, технический эксперт

Ключевые слова: волнообразование, разрыв жидкого мениска, исследование, постоянство гребней, устранение волнообразования, устройства для нанесения ровных слоев

Keywords: wave generation, rupture of the liquid meniscus, research, permanence of the ridges, elimination of wave formation; device for applying smooth layers

Статья знакомит с негативным последствием гидродинамического эффекта (волнообразования) для качества мягких кровельных и гидроизоляционных материалов. Он проявляется в том, что покрытие формируется с волнистым в поперечном сечении рельефом. Доказано, что наиболее простым способом устранения волнообразования является уменьшение диаметра и остановка калибрующего валка. Созданы и внедрены в промышленность мягких кровельных и гидроизоляционных материалов покровные устройства, обеспечивающие нанесение ровных слоев.

Фундаментальные работы по изучению процессов нанесения покровных слоев в производстве мягких кровельных материалов были развернуты в нашей стране в середине семидесятых годов ХХ века. Они проводились силами московских институтов ВНИИСтройполимер и ВНИИкровля, а также рязанской опытно-технологической организации РПКТО «Оргкровля» и ряда заводов промышленности мягких кровельных материалов СССР.

Достаточно увидеть физическое явление, запечатленное на рис. 2, чтобы понять сложность изготовления мягких кровельных материалов. Волны, образовавшиеся в горячей жидкой среде в верхней части полотна, не успевают самозаровняться и застывают. С нижней части происходит интенсивное каплепадение покровной массы, препятствующее удержанию наплавляемого слоя более 1,7 кг/м2, тогда как требуется нанести не менее 2 кг/м2. При увеличении процентного содержания наполнителя гребни волн приобретают заостренные очертания. Покровная масса в промежутках между гребнями обнажает основу. Вследствие увеличения вязкости покровной массы длительность процесса самозаравнивания волн возрастает. К моменту нанесения крупнозернистой посыпки волны сохраняются, а сам ее слой фактически маскирует неровности, что приводит к ускоренным потерям посыпки в процессе эксплуатации кровли – около 50% после первого года. Наблюдения за старением рубероидов, изготовленных из различных битумов, показывают, что пузырение возникает во впадинах волнистого рельефа, т.е. волнистость проявляет себя как сильно снижающий качество фактор. При этом традиционная технология нанесения обусловливала значительные допуски на нормы расходов покровной массы. Например, для рубероида РКК 420б вместо 800 (по ГОСТ 10923-82) расходуют 1058 кг/тыс. м2 и т.д.

Рис. 4. Пузырение во впадинах волнистого рельефа

Предварительная теоретическая и практическая проработка вопросов нанесения и калибровки покровных слоев показала технологическую и экономическую нецелесообразность эксплуатации наносного оборудования в режимах, обеспечивающих ликвидацию или исправление волнистости. При этом была установлена невозможность нанесения наплавляемого слоя более 2 кг/м2 с нижней части полотна.

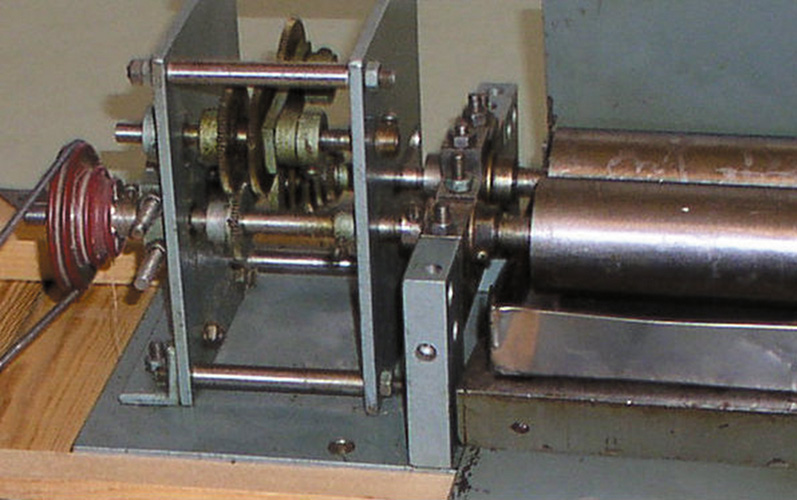

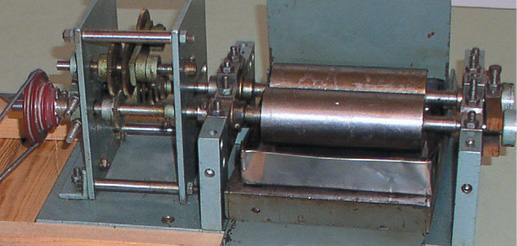

Чтобы найти способ управляющего воздействия на параметры волнообразования и ускорить процесс волнозаравнивания, необходимо было составить более полное представление о механизме явления. С этой целью было создано устройство, показанное на рис. 5.

Несмотря на определенный практический интерес, до последнего времени крайне мало опубликовано работ, касающихся волнообразования. В настоящей статье описываются ранее неизвестные особенности явления, даются практические рекомендации по устранению волнообразования.

Методика исследований

Волнообразование исследовали в лабораторных условиях Пирсон, Питс, Крейлер, Милл и Саут с помощью пары валков, погруженных в модельную жидкость. Число волн волнистого мениска считывали с негатива. Расход жидкости, прошедшей через межвалковый зазор, определяли весовым методом после отбора ее с поверхности валков ковшевым скребком специальной конструкции [1-3]. Недостатками данной методики были невозможность наблюдения переходного состояния между режимами гладкого и волнистого менисков, а также недостаточная точность определения расхода.

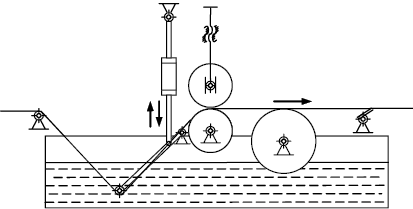

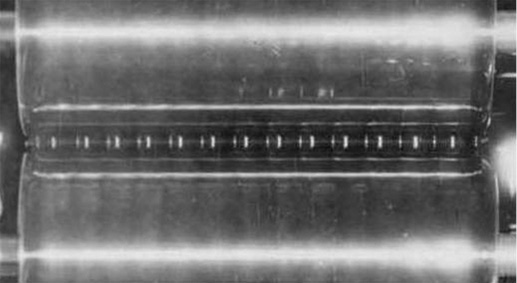

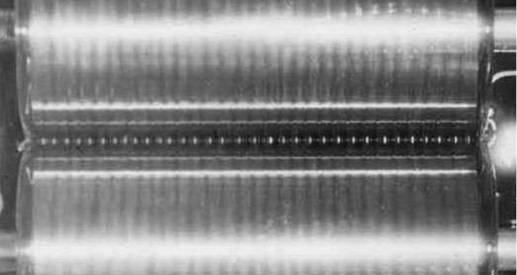

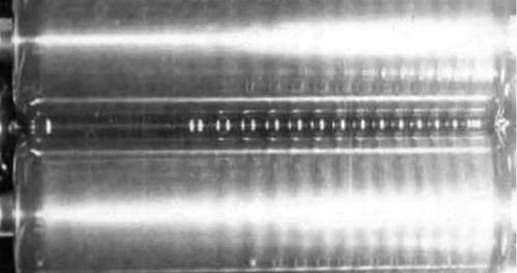

Чтобы устранить данные недостатки, автором настоящей статьи было разработано лабораторное устройство, воспроизводящее все виды менисков одновременно на одном зазоре при перекосе валков (рис. 6а, б и в). Технические характеристики устройства представлены в табл. 1. Во время проведения экспериментов зазор устанавливали и контролировали калибровочным щупом с точностью 0,005 мм по концам межвалковой щели. Скорость вращения ведущего валка контролировали стробоскопом с точностью 0,05 с-1. Расход жидкости определяли по величине или высоте заполнения зазора H(ξ) в месте разрыва с координатой ξ от самого узкого места как сумму средних толщин слоев, отлагающихся на валках. Последние определяли катетометром с точностью 0,005 мм, для чего ось его объектива ориентировали так, чтобы поверхность заднего валка была видна выше поверхности переднего валка на 1—2 мм по высоте. Общую высоту слоя (характеристику расхода) находили по разности между отметками, соответствующими поверхностям валка, покрытого жидкостью (движущегося) и протертого фланелью (неподвижного). Среднюю высоту волнистого слоя рассчитывали как полусумму средних высот гребней и впадин волн. Картину волнообразования фотографировали. Число волн считывали с негатива.

Рис. 6. Картины волнообразования (при использовании технического масла)

а – при зазоре 0,8 мм, б – при зазоре 0,4 мм, в – при перекосе зазора от 0,4 справа до 1,2 слева мм

Таблица 1. Технические характеристики лабораторного устройства для исследования волнообразования

| Наименование показателя | Единицы измерений | Интервалы варьирования показателей |

| Диапазон вязкостей модельных жидкостей | Па*с | От 0,1 до 10,0 |

| Диаметр пар сменных валков | мм | 45, 60 |

| Длина валков | мм | 120 |

| Диапазон межвалковых зазоров | мм | От 0,1 до 1,5 |

| Перекос по концам зазора | мм | От 0,4 до 0,8 |

| Диапазон скоростей вращения валков | м/с | От 0,25 до 0,55 |

Волнообразование

На волнообразование влияют кинетические, геометрические и физические параметры потока. Различают режимы гладкого, переходного и волнистого менисков. При увеличении скорости вращения названные режимы чередуются. При малых скоростях волн нет. Затем, начиная с некоторой критической скорости, на гладком мениске появляются гребни, далее с увеличением скорости вращения валков возникают устойчивые волны, число которых возрастает дискретно. Также известно, что число волн зависит от радиуса валков, величины заполнения зазора, вязкости и поверхностного натяжения жидкости. Шероховатость валков несущественна [1—3].

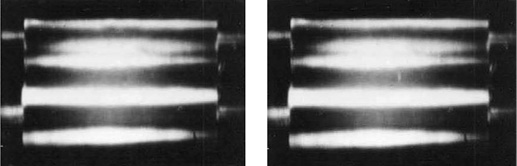

Ниже приводятся новые сведения по некоторым особенностям волнообразования. На рис. 7 представлены отдельные кадры кинограммы, заснятой со скоростью около 1500 кад/с, иллюстрирующей наиболее характерные моменты возникновения волнистого мениска. В качестве модельной жидкости в эксперименте использовали техническое масло, имевшее вязкость 0,36 Па*с, поверхностное натяжение 0,028 Па*м и плотность 0,897 г/см3. Скорость вращения валков диаметром 45 мм равнялась 6 об/с. В соответствии с кинограммой, через 6,7 мс от начала вращения валков (рис. 7а) в центре гладкого мениска обнаруживается отчетливое возмущение в виде вогнутой полусферической полости (рис. 7б). Через 7,4 мс обнаруживается 5 возмущений по два симметрично от центра зазора (рис. 7в). Через 16,8 мс возмущения представляют собой вогнутые полусферические полости (рис. 7г). Через 27,9 мс промежутки между полостями превращаются в плоские пленки (рис. 7д), отделенные от основного потока жидкости. Через 60 мс пленки разрываются, после чего становится видным волнистый мениск (рис. 3е). Просмотр кинограммы обнаруживает разрыв гладкого мениска на части с последующим отслаиванием их от основного потока в виде быстро сокращающихся плоских пленок, за которыми открывается волнистый мениск. Повторная съемка обнаруживает несимметричность распространения возмущений в количестве тех же 5 шт. относительно центра зазора.

7б) время – 6,7 мс. Центральное возмущение

7г) время – 16,8 мс. Превращение возмущений в вогнутые полусферические полости

7е) время – 60,0 мс. Трансформирование промежутков между полостями в нити. Разрыв нитей. Окончание стадии развития волнообразования

Рис. 7. Возникновение волнистого мениска (кадры скоростной кинограммы, заснятой со скоростью около 1500 кад/с)

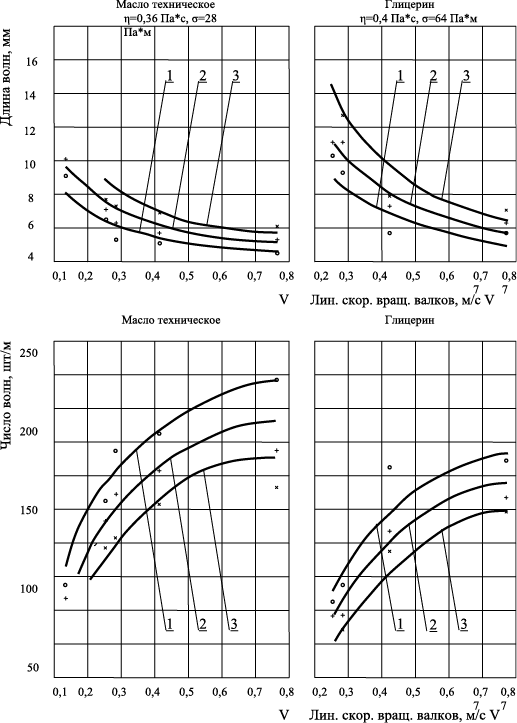

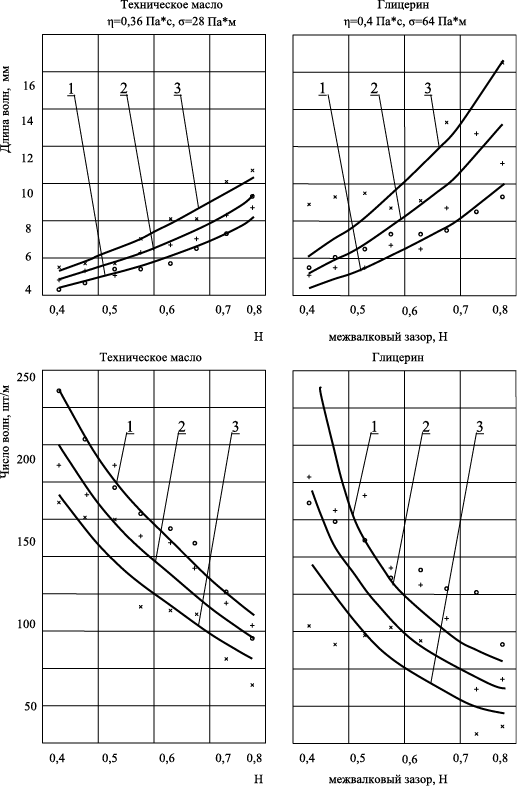

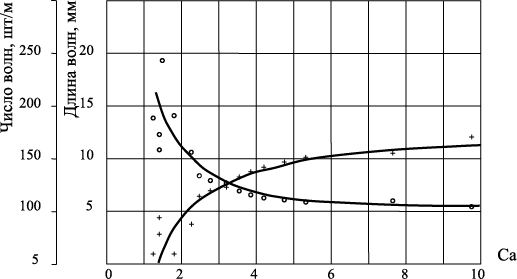

На рис. 6 представлены зависимости длин и чисел волн от окружной скорости вращения валков, зазора, вязкости и поверхностного натяжения модельных жидкостей – (технического) масла и глицерина. Полученные данные согласуются с известными закономерностями [1—3]. При увеличении зазора и поверхностного натяжения длина волн увеличивается, а их число уменьшается. При увеличении скорости и вязкости длина волн уменьшается, а число волн увеличивается.

В данной серии экспериментов был использован новый технический прием – перекос зазора (от 0,4 до 0,8 мм), который позволил детально наблюдать развитие переходного состояния между режимами гладкого и волнистого менисков (рис. 6в). При одновременном воспроизведении всех видов менисков в узкой части зазора расположен участок волнообразования. Внутри его гребни волн медленно перемещаются из узкой части зазора в широкую. Они как бы возникают в начале узкой части зазора и исчезают в конце волнистого участка, постепенно уменьшаясь в размерах. Перемещение гребней можно объяснить массопереносом жидкости из области с более высоким давлением, соответствующим узкой части зазора, в область с более низким давлением, соответствующим широкой части зазора. При увеличении скорости вращения протяженность волнистого участка возрастает, причем порядок достижения заданного значения скорости плавным увеличением скорости с помощью бесступенчатого вариатора или дискретным включением привода никакого влияния на конечные параметры установившегося мениска не оказывает.

Длину участка волнообразования можно условно разделить на зону устойчивых волн и на зону переходного состояния. Здесь гребень, достигший границы зоны устойчивых волн, как бы отрывается и начинает самостоятельное перемещение по мениску до тех пор, пока не исчезнет на границе участка переходного состояния волнообразования. Иногда наблюдается отрыв двух или даже трех гребней и их дальнейшее перемещение без изменения расстояний относительно друг друга. Это говорит не только о сложностях воспроизведения, наблюдения и интерпретации особенностей явления волнообразования, но и о том, что при переходном состоянии возможны режимы, при которых длина волн не зависит от величины зазора. Так, для волн с глицерином и вязкостью 0,3 Па*с устанавливалось переходное состояние, при котором расстояния между гребнями сильно колебались. При этом один или несколько гребней могли исчезнуть, однако одновременно с этим в другом месте мениска гребни появлялись вновь, как правило, там, где расстояния между гребнями были наибольшими. Общее число гребней в количестве 6 штук было постоянным. Во всех случаях как при устойчивом, так и при переходном состоянии мениск был очень устойчив по числу гребней волн. Общее число гребней не удается изменить движениями тонкого стержня вдоль зазора, специально помещенного для разрушения мениска внутрь зазора. По извлечению стержня мениск полностью восстанавливается по числу гребней. Это свидетельствует о ранее неизвестном фундаментальном свойстве жидкости, находящейся внутри зазора. Еще отметим, что на концах как ровных, так и перекошенных зазоров находятся впадины волн.

Вариант упрощенного количественного описания волнообразования

Первые попытки анализа волнообразования с позиций гидродинамической теории смазки были предприняты в начале 60-х годов XX века Пирсоном, Питсом, Крейлером при их совместных консультациях с известным специалистом в области гидродинамики Тейлором [1-3]. Природа волнообразования, по их мнению, была обусловлена развитием волнового процесса. При этом Пирсон уделил основное внимание режимам устойчивого волнообразования, а Питс, Крейлер, впоследствии Милл, Саут искали режимы гладкого мениска [1-4].

Пирсон разработал полуэмпирический метод предсказания числа волн как функции безразмерного соотношения – капиллярного числа Ca=σ/(η*υ), где σ – поверхностное натяжение, η – вязкость, υ – скорость, а также геометрических параметров валковой системы. Им было получено согласование с экспериментом при Ca, заключенном в интервале (0,1÷10). При этом сам Пирсон указывал на проблематичность некоторых предположений, принятых им при формулировании граничных условий, например о возникновении волн с концов зазора, где на самом деле находятся не гребни, а впадины волн.

Питс, Крейлер, Милл и Саут также связывали режимы отсутствия волн с Ca. Полученная ими и уточненная экспериментально зависимость имела вид Ca(r/H)3/4≥10,3, где r – радиус валков и H – высота зазора. Ими также указывались трудности достаточно точного наблюдения и описания переходного состояния, вследствие которых не были найдены четкие критерии переходов между режимами различных менисков.

Важным следствием упомянутых работ, согласующихся в том числе с нашим экспериментом (рис. 7), является то, что число образующихся на мениске волн и даже условия начала волнообразования однозначно связаны с капиллярным числом – Ca. Важность этого фактора в различных аспектах деформирования жидкообразных систем отмечает ряд исследователей [1—6]. В частности, доктор хим. наук Яхнин Е.Д. при рассмотрении закономерностей разрыва растягиваемой капли прямо указывает на связь между предельной скоростью деформирования системы υ с фактором σ/η. Предельная скорость деформирования системы не может превышать σ/η [6].

Особенностью развиваемого подхода является попытка приложения этой идеи к объяснению механизма волнообразования. Основная мысль заключается в анализе кинетических, геометрических и физических параметров потока методом сечений, рассматриваемых в определенных участках потока. В межвалковом потоке жидкость, находясь внутри межвалкового зазора, испытывает растягивающе-сжимающие воздействия. Если скорость деформации в любом сечении потока внутри некоторого рассматриваемого объема заданной геометрии меньше σ/η – течение в нем безразрывно (ламинарно), если больше σ/η – разрывно (турбулентно). В последнем случае если есть возможность разделения жидкости как, например, в настоящей задаче, то обнаруживаются режимы переходного или волнистого менисков.

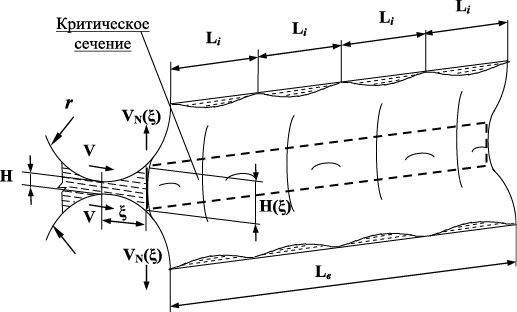

Условные обозначения

Критическое сечение, в котором происходит разрыв сплошности жидкости:

H(ξ) – максимальная высота (параметр) заполнения межвалкового зазора;

H – межвалковый зазор в самом узком месте;

Lв – длина пары валков;

Li – длина волны волнистого рельефа жидкого слоя;

VN(ξ) – скорость вращения пары валков;

V – скорость вращения пары валков;

r – радиусы пары валков.

Рассмотрим межвалковое течение жидкости. Согласно гидродинамическому анализу, на выходе из зазора есть сечение с ординатой H(ξ), в котором скорости всех точек жидкости совпадают с линейными скоростями поверхностей валков. Поскольку расход постоянен, за этим сечением жидкость не может сохранять сплошность и вследствие раздвижения поверхностей валков распадается на части (как было обнаружено на кинограмме). В этом сечении, перпендикулярном направлению ξ, жидкость испытывает растяжение в направлении H и сокращение в направлении L, где L – длина валка. По принципу сохранения сплошности скорость растяжения (жидкости) по высоте VN(ξ) связана со скоростью сокращения Vtg(ξ) по ширине L соотношением:

VN(ξ)≤1-[H(ξ)/L], (1),

где

VN(ξ)=1-(2Vξ)/(r2-ξ2)0,5

и

H(ξ)=+2[r-(r2-ξ2)0,5]

Как следует из соотношения 1, увеличение VN(ξ) влечет за собой увеличение Vtg(ξ), однако до некоторого предела, равного σ/η [6]. Как только Vtg(ξ) станет равной σ/η, прослойка распадется на части, длины которых можно определить из соотношения:

Li≤|-[H(ξ)/VN(ξ)](σ/η)| (2)

Чтобы определить ординату разрыва ξ, предположим, что на участке потока между сечениями H и H(ξ) любое сечение, перпендикулярное направлению L (в котором поток сохраняет сплошность), представляет собой прямоугольник со средней высотой kH(ξ), где k=H/H(ξ)≈1, и шириной ξ, растягивается по высоте со средней скоростью:

VN(ξ)ср= [-(4Vξ/(2

[-(4Vξ/(2 )]dξ=ξ-1 2V(r-

)]dξ=ξ-1 2V(r- ),

),

при этом

ξ≤|–[H(ξ)/ ξ— VN(ξ)dξ] (σ/η)| (3)

После преобразований имеем.

Для высоты заполнения зазора:

H(ξ)= [Ca/(Ca–1)] (4)

Для общего числа волн на валках длиной L:

N=L/Li=CL[(Ca–1)/( 2 r H) ]0,5 (5)

В расчетах общее число волн N следует округлять до целого с избытком в большую сторону. Таким образом, при Li > L волн нет. При Li < L есть. В табл. 2 экспериментальные H(ξ) и N сопоставлены с расчетными, вычисленными по формулам 4 и 5. Учитывая допущения, принятые при выводе этих формул и погрешности экспериментов, полученное соответствие можно признать удовлетворительным.

Таблица 2. Параметры волнообразования

| Пов.нат. | Вязкость | Зазор | Скорость | Параметры волнообразования для валков | |||||||

| диаметром 45 мм | диаметром 60 мм | ||||||||||

| Высота заполнения зазора | Общее число волн | Высота заполнения зазора | Общее число волн | ||||||||

| Эксп. | Выч. по выр. 4 | Эксп. | Выч. по выр. 4 | Эксп. | Выч. по выр. 4 | Эксп. | Выч. по выр. 4 | ||||

| Па*м | Па*с | мм | м/с | мм | мм | мм | мм | ||||

| 0,028 | 0,4 | 0,4 | 0,25 | 0,50 | 0,57 | 26 | 33 | 0,61 | 0,56 | 25 | 9 |

| 0,40 | 0,55 | 0,48 | 27 | 15 | 0,58 | 0,49 | 24 | 14 | |||

| 0,55 | 0,50 | 0,46 | 29 | 18 | 0,45 | 0,46 | 24 | 15 | |||

| 0,6 | 0,25 | 0,90 | 0,82 | 0,88 | 0,84 | 13 | 8 | ||||

| 0,40 | 0,96 | 0,72 | 0,88 | 0,74 | 16 | 10 | |||||

| 0,55 | 0,95 | 0,68 | 0,90 | 0,66 | 17 | 12 | |||||

| 0,8 | 0,25 | 0,94 | 1,10 | 1,10 | 1,11 | 11 | 5 | ||||

| 0,40 | 0,99 | 0,96 | 1,05 | 0,95 | 13 | 9 | |||||

| 0,55 | 1,04 | 0,92 | 1,09 | 0,92 | 11 | 11 | |||||

| 0,027 | 0,8 | 0,4 | 0,25 | 0,58 | 0,47 | 23 | 16 | 0,77 | 0,46 | 27 | 15 |

| 0,40 | 0,47 | 0,44 | 24 | 21 | 0,73 | 0,44 | 27 | 19 | |||

| 0,55 | 0,50 | 0,43 | 24 | 25 | 0,77 | 0,43 | 28 | 22 | |||

| 0,6 | 0,25 | 0,91 | 0,70 | 17 | 14 | 0,99 | 0,70 | 13 | 12 | ||

| 0,40 | 0,68 | 0,66 | 17 | 18 | 0,75 | 0,66 | 15 | 15 | |||

| 0,55 | 0,71 | 0,64 | 17 | 20 | 0,65 | 0,64 | 15 | 18 | |||

| 0,8 | 0,25 | 0,99 | 0,93 | 1,02 | 0,93 | 10 | 11 | ||||

| 0,40 | 0,85 | 0,88 | 1,05 | 0,87 | 12 | 13 | |||||

| 0,55 | 0,87 | 0,85 | 0,92 | 0,85 | 13 | 16 | |||||

| 0,026 | 0,8 | 0,4 | 0,25 | 0,48 | 0,42 | 30 | 28 | 0,58 | 0,43 | 30 | 22 |

| 0,40 | 0,49 | 0,47 | 33 | 33 | 0,57 | 0,41 | 29 | 29 | |||

| 0,55 | 0,40 | 0,41 | 35 | 39 | 0,47 | 0,41 | 27 | 34 | |||

| 0,6 | 0,25 | 0,64 | 0,64 | 19 | 22 | 0,86 | 0,64 | 19 | 18 | ||

| 0,40 | 0,74 | 0,62 | 19 | 27 | 0,79 | 0,62 | 20 | 23 | |||

| 0,55 | 0,74 | 0,62 | 20 | 33 | 0,96 | 0,62 | 20 | 28 | |||

| 0,8 | 0,25 | 10,4 | 0,85 | 15 | 19 | 1,03 | 0,85 | 12 | 16 | ||

| 0,40 | 1,05 | 0,83 | 14 | 24 | 0,95 | 0,83 | 16 | 21 | |||

| 0,55 | 1,01 | 0,82 | 15 | 28 | 0,95 | 0,82 | 14 | 24 | |||

| Примечание: | Экспериментальные данные получены на ровных зазорах | ||||||||||

| Регулирование вязкости достигалось за счет смешивания технических масел | |||||||||||

Полученные формулы 4 и 5 имеют большое практическое значение, так как позволяют определить исходные данные для последующего расчета времени самозаравнивания волнистого жидкого рельефа покрытия [7].

Практические рекомендации

В дальнейшем по совокупности представленных результатов теоретического анализа была обоснована простая в практическом отношении рекомендация: для устранения волнистости покровного слоя на стадии валковой калибровки за счет ускорения самозаравнивания необходимы снижение скорости (в пределе – остановка) верхнего валка покровного устройства в сочетании с максимально возможным уменьшением его диаметра.

Выводы:

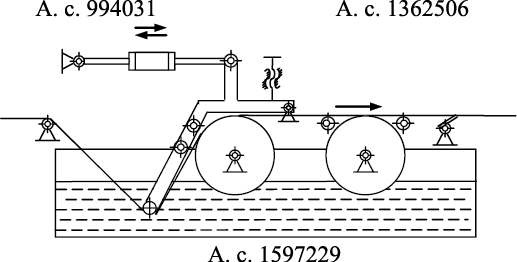

По результатам промышленных экспериментов на краснодарском «КСМ-1» и рязанской РПКТО «Оргкровля» была разработана модернизированная покровная ванна РМК-455 (рис. 12). По сравнению с аналогом – ванной МК-1001, в ванне РМК-455 устранение волнистости было достигнуто заменой верхнего валка калибровочных валков на невращающуюся трубу диаметром 100 мм, смонтированную на поворотной раме, к которой дополнительно прикреплен погружной валок (а. с. 994031).

Также были разработаны намазывающий узел (а. с. 1362506), обеспечивающий нанесение наплавляемого слоя до 4 кг с нижней части полотна, и покровная ванна (а. с. 1597229), представляющая собой вариант покровного устройства в доработанном виде.

Библиографический список

1. Pearson J.R. The instability of uniform viscous flow under rollers and spreaders // J. of Fluid Mechanic, № 7, 1960, pр. 481-500.

2. Pitts F., Creiller J. The flow of thin liguid films rollers // J. of Fluid Mechanic, №11, 1961, pр. 33-50.

3. Mill C.C., South G.R., Formation of ribs on rotation rollers // J. of Fluid Mechanic, v. 28, part 3, 1967, pр. 523-529.

4. Mill C.C., The behavior of liguids on rotation rollers // J. Oil Col. Chem. Assoc, v. 50, 1967, рp. 396-406.

5. Дерягин Б.В., Леви С.М. Физико-химия нанесения тонких слоев на движущуюся подложку. – М.: Изд. АН СССР, 1959, – 208 с.

6. Яхнин Е.Д., Чадов А.В. О закономерностях переноса жидкости с одной твердой поверхности на другую. ДАН СССР, т. 25а, №6, 1980, с. 1446-1450.

7. Orchard S.E. On surfeice leveling in viscous ligvids and gels, Applied of sience research section A, № 11, 1962, pр. 451-464.

8. А. с. 994031 (СССР) Устройство для нанесения покрытия на гибкий рулонный материал / Свинаренко Н.Г., Горин Г.П., Левин А.Ф., Бородин В.Н., Брюховецкий М.П. – Опубл. В Б.И., №5, 1983.

9. А. с. 1362506 (СССР) Устройство для двустороннего нанесения покрытия на рулонный материал / Левин А.Ф., Брюховецкий М.П., Свинаренко Н.Г., Бородин В.Н., Макалюк Г.П., Горин Г.П., Мелькумова Т.А., Яхнин Е.Д. – Опубл. В Б.И., №48, 1987.

10. А. с. 1597229 (СССР) Устройство для нанесения покрытия на рулонный материал / Брюховецкий М.П., Янов А.Н., Левин А.Ф. – Опубл. В Б.И., №37, 1990.