Ю.В. АРЕФЬЕВ, канд. техн. наук, ООО «ТЦ «СКС»

Ключевые слова: магнитометрия, диагностика, металлоконструкция, коррозия, трещина, безопасность

Keywords: magnetometry, diagnosis, structural steel, corrosion, cracks, security

В статье дается анализ причин аварий с обрушением металлических конструкций на строящихся или недавно построенных объектах. Дается описание методов предупреждения возможных дефектов таких конструкций.

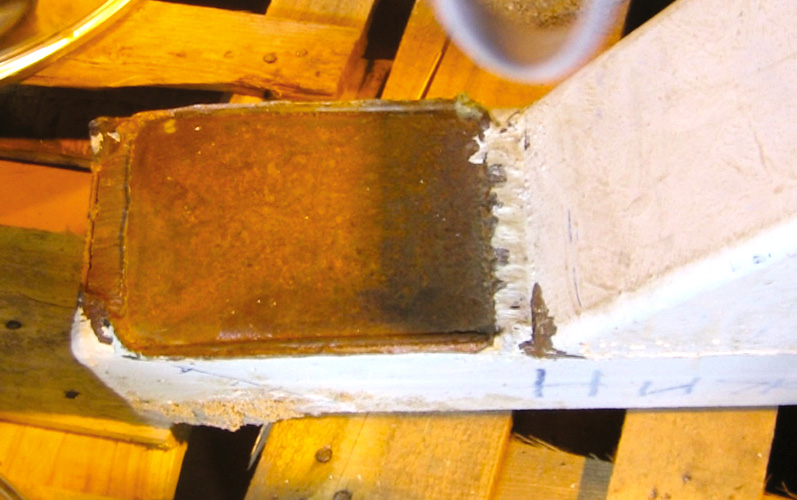

В последние годы на заводах строительной индустрии производится ежегодно около 4 млн тонн металлоконструкций. При этом, наряду с крупными производителями металлоконструкций, такими как «Курганстальмост», «Стальинвест», КЗЛМК», НТЗМК, «Белэнергомаш» и др., продукция которых производится на современном оборудовании с соблюдением технологии и контроля качества на всех этапах изготовления (в т.ч. контрольная сборка), на большинство строительных объектов поступают металлоконструкции от мелких производителей, большая часть которых выполняет заказы на устаревшем оборудовании, с низкой культурой производства и, как следствие, низким качеством изделий. При дальнейшей укрупнительной сборке подрядные организации, выполняющие монтаж таких конструкций, из-за нестыковки отдельных элементов используют дополнительные вставки, прокладки и т.п. Все это приводит к появлению в элементах конструкции дополнительных напряжений, к ускоренной коррозии и в конечном итоге к сокращению сроков эксплуатации. Результатом этого является возрастающее из года в год количество аварий с обрушением конструкций на строящихся или недавно построенных объектах, в т.ч. с человеческими жертвами. Кроме таких трагических событий, практически ежедневно происходят более мелкие аварии. В такой ситуации контроль за техническим состоянием металлоконструкций является важнейшим звеном в цепи обеспечения промышленной безопасности объектов. В качестве примера приведу часто встречающееся нарушение при выполнении сборочно-сварочных работ. На складе одной из организаций подстропильные фермы были изготовлены на заводе металлоконструкций из квадратных стальных профилей. Изготовление элементов таких ферм, в частности раскосов, требует высокой точности выполнения линейных и угловых размеров. Даже небольшие отклонения приводят к образованию неравномерного по периметру прилегания раскоса к поясам фермы зазора, как правило, превышающего допустимые но нормативам или по проектной документации размеры. На заводе-изготовителе ферм в такой зазор по периметру прилегания раскоса к поясу была вставлена проволока диаметром 5 мм и выполнена сварка. При первом же значительном снегопаде узел не выдержал дополнительной нагрузки и разрушился (рис. 1 и рис. 2).

Порядок обследования металлических строительных конструкций регламентируется СП 13-102-2003 и ГОСТ 31937-2011 «Здания и сооружения. Правила обследования и мониторинга технического состояния».

В этих документах техническое состояние конструкций определяется как «степень эксплуатационной пригодности строительной конструкции или здания и сооружения в целом, установленная в зависимости от доли снижения несущей способности и эксплуатационных характеристик конструкций». При этом установление степени повреждения и категории технического состояния строительных конструкций или зданий и сооружений в целом на основе сопоставления фактических значений количественно оцениваемых признаков со значениями этих же признаков, установленных проектом или нормативным документом, позволяет дать, собственно, оценку технического состояния здания, сооружения, в т.ч. их металлоконструкций.

Техническое состояние стальных конструкций определяют на основе оценки следующих факторов:

– наличия отклонений фактических размеров поперечных сечений стальных элементов от проектных;

– наличия дефектов и механических повреждений;

– состояния сварных, заклепочных и болтовых соединений;

– степени и характера коррозии элементов и соединений;

– прогибов и деформаций;

– механических характеристик стали;

– наличия отклонений элементов от проектного положения.

Для выполнения этих работ используют такие методы неразрушающего контроля (НК), как внешний осмотр, измерение геометрических параметров элементов конструкции (в т.ч. сварных швов), геодезическую съемку отклонения элементов конструкции от проектного положения, ультразвуковую дефектоскопию и толщинометрию (коррозионный износ), рентгенографическую дефектоскопию, магнитные методы контроля, капиллярную дефектоскопию и др. Разрушающие методы контроля предусматривают отбор (вырезку) соответствующих образцов из наименее нагруженных элементов конструкции и выполнение комплекса работ по определению марки стали (химический анализ), механических характеристик, при необходимости металлографических исследований.

Характерной особенностью методов НК является выявление уже существующих недопустимых дефектов конструкции. При выполнении последующих поверочных расчетов руководствуются результатами, полученными при обследовании методами НК и механических испытаний образцов, вырезанных из наименее нагруженных элементов конструкции. При этом элементы конструкции, которые находятся на пределе своей несущей способности, но внешне бездефектные, остаются в конструкции и их состояние характеризуется как работоспособное.

Строительные металлические конструкции служат многие десятилетия, в течение которых подвергаются действию комплекса эксплуатационных факторов, в результате чего несущая способность отдельных элементов или всей конструкции снижается.

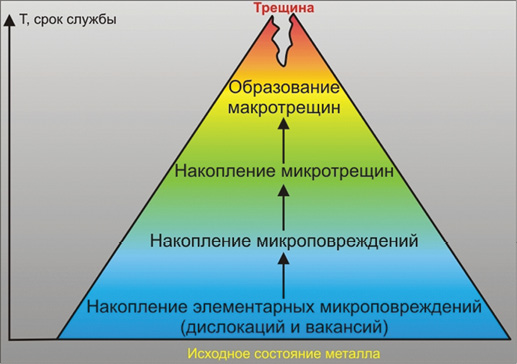

Деградация металла начинается уже в процессе изготовления конструкций в результате тех технологических операций, которые металл претерпевает при прохождении производственной цепочки от полуфабриката в состоянии поставки до готового элемента (колонна, балка, связь, ферма и т.п.). Следует отметить, что металл в конструкции, кроме того, всегда имеет допустимые по нормативным документам дефекты, вызванные спецификой той технологии, которую применяли при его изготовлении. Особенно заметны и опасны такие дефекты в толстолистовом прокате. Последующая укрупнительная сборка на монтаже с применением сварки или болтовых соединений также сопряжена с появлением в металле конструкции дополнительных напряжений. Дефекты и микродефекты структуры металла, напряжения, вызванные сваркой и болтовыми соединениями, эксплуатационными факторами, коррозионным износом, приводят к накоплению микроповреждений в металле конструкции и при достижении критического уровня напряжений – к развитию необратимых процессов и разрушению (рис. 3).

Как уже отмечалось, существующие методы НК позволяют обнаружить верхушку айсберга (рис. 3), когда разрушение металла уже началось. Ниже, на уровне образования микротрещин, существующие методы контроля абсолютно неэффективны, и мы принимаем такое состояние металла как бездефектное. Для выявления поврежденности металла на этом уровне нужны структурно-чувствительные методы диагностики. К таковым относится метод измерения коэрцитивной силы.

В основу метода измерения коэрцитивной силы (МКС) положены корреляционные зависимости между механическими свойствами ферромагнитных металлов и одним из основных параметров петли магнитного гистерезиса – коэрцитивной силой (Нс). Она определяется средней величиной сил, задерживающих необратимое смещение границ между доменами при перемагничивании. Задерживать такое смещение границ могут неферромагнитные включения разной формы и дисперсности, градиенты напряжений, границы фаз, зерен и субзерен, а также прочие неоднородности и дефекты кристаллического строения. Коэрцитивная сила является одной из наиболее структурно-чувствительных характеристик ферромагнитных материалов. При этом диапазон изменения Нс от состояния поставки до состояния, соответствующего началу разрушения, составляет для наиболее распространенных строительных углеродистых и низколегированных сталей до 400%. Такой информационной чувствительности к параметрам напряженно-деформированного состояния (НДС) нет ни у какого иного метода неразрушающего контроля. В области упругих деформаций значение Нс при снятии нагрузки возвращается к исходному значению Нсо. При достижении в каком-либо элементе конструкции напряжений, превышающих предел текучести, значение Нс никогда не вернется к исходному показателю Нсо после снятия нагрузки. В этом случае мы всегда будем иметь также остаточную деформацию.

Связь между механическими и магнитными свойствами металла известна уже давно. Наиболее широко стали применять магнитометрический метод в металлургии, где качество термообработки оценивали по величине коэрцитивной силы Нс, что позволило резко сократить объем механических испытаний при сдаче продукции и, соответственно, снизить стоимость продукции. Проведенная работа по определению связи качества термообработки с магнитными свойствами нашла свое отражение в ГОСТ 30415-96 «Сталь. Неразрушающий контроль механических свойств и микроструктуры магнитным методом». В 2003 г. применение этого ГОСТа было распространено не только на металлопрокат, прошедший ту или термообработку, но и на конструкции и изделия из металлопроката. Изменение №1 к ГОСТ 30415-96 от 05.12.2003 г., п. 1 выглядит следующим образом: «Настоящий стандарт распространяется на сортовой, листовой, полосовой, фасонный прокат, листы с немагнитными покрытиями, трубы, многослойные листы и ленты из углеродистых, легированных и электротехнических марок стали, изделия из вышеперечисленной металлопродукции и устанавливает неразрушающий магнитный метод контроля механических и технологических свойств, микроструктуры и ресурсных характеристик».

В дальнейшем этот метод стали успешно применять для оценки текущего состояния металла конструкций, подведомственных технадзору, в частности, для оценки технического состояния грузоподъемных механизмов.

Практика коэрцитиметрического усталостного контроля в совокупности с накопленными результатами стендовых испытаний сделали МКС совершенно новым направлением в диагностике технического состояния конструкций с возможностями, которые ранее были недоступны. МКС при всей своей эффективности не заменяет и не отменяет традиционные методы НК, а дополняет их новыми, ранее недоступными возможностями получения информации о величине напряжений, об усталости металла и скорости ее развития, о границах проблемных зон с количественной оценкой деградации металла в этих зонах.

Текущее значение величины коэрцитивной силы Нстекущ. можно условно представить суммой нескольких основных составляющих. Это исходная величина, Нс0, зависящая от химического и фазового состава, а также структурного состояния металла. И две компоненты, зависящие, соответственно, от величины внутренних напряжений, Нснапряж., вызванных эксплуатационными нагрузками, и от уровня накопленной необратимой микроповрежденности металла в процессе его деградации по усталостному типу, Нсустал.:

Нс0 ≤ Нстекущ. = (Нс0 + Нснапряж. + Нсустал.) ≤ Нсв, (1)

где Нсв – значение коэрцитивной силы, соответствующее пределу прочности металла.

Это выражение, по сути, описывает область определения значений коэрцитивной силы данной марки металла [Нс0, Нсв].

Величина Нс0 является физически наименьшей из тех значений Нс, которые могут быть у металла данной марки. В процессе срока службы составляющая Нс0 остается неизменной. Составляющая Нснапряж. зависит от совокупности эксплуатационных нагрузок, собственных конструкционных нагрузок и монтажных напряжений, а также фазовой нестабильности металла в процессе службы. При устоявшемся режиме работы эта компонента у правильно спроектированной в прочностном плане конструкции колеблется около некоторого установившегося уровня в пределах упругих (обратимых) деформаций. Величина Нсустал. нарастает в процессе нормативной эксплуатации в течение всего срока службы неуклонно и постоянно, чаще линейно, как результат постоянно накапливающейся усталостной микроповрежденности металла. Больше, чем Нсв, величина коэрцитивной силы Нстекущ. у данной марки металла быть не может. Это физическая предельная константа, соответствующая разрушению металла. Она своя для каждой марки металла, равно как и минимальное (исходное) значение Нс0. Разность ΔНспотенц.=Нсв–Нс0 характеризует начальный (потенциальный) ресурс конструкции в коэрцитиметрическом отображении. По мере накопления микроповрежденности металла составляющая Нсустал. растет до своего возможного гипотетического наибольшего значения Нсустал. max= ΔНспотенц=НсВ–Нс0. Такое значение параметр Нсустал. может принимать даже в разгруженном металле с максимальным уровнем накопленной микроповрежденности во всем его объеме. Такой совсем не виртуальный металл не способен выдерживать даже незначительные механические нагрузки и, что важно, при этом он безупречен для любого современного дефектоскопического метода, т.к. поврежден на микроуровне, неподконтрольном дефектоскопии.

В результате коэрцитиметрического отображения усталостных процессов в течение срока службы металла реализуется возможность его технического диагностирования по реальному текущему состоянию, а не по результатам теоретического расчета прочности, который всегда есть и будет в разной степени субъективно-абстрактным, поскольку отображает только относительный уровень наших знаний из области теоретической механики, механики разрушения и сопротивления материалов. Поправки в текущие прочностные расчеты, выполненные на основе коэрцитиметрической оценки состояния металла, сделают такие расчеты более адекватными его реальным механическим свойствам. При этом важно понимать, что значения Нстекущ., превышающие величину НсТ, вовсе не означают, что в конструкции действуют напряжения выше предела текучести. Как следует из выражения (1), в таких зонах при высоком уровне накопленной усталостной поврежденности эксперт всегда получит здесь высокие значения Нстекущ. (причем необратимого характера) даже при минимальных внутренних напряжениях в металле за счет составляющей Нсустал. Металл, у которого Нстекущ. почти равно Нсв, способен разрушиться при напряжениях в нем, много меньших его предела текучести σТ, как это видно из (1) и как это следует из современных представлений механики разрушения и усталости металлов, потому что его основа − кристаллическая решетка − в значительной мере повреждена или изменена.

Из всего набора параметров и методов контроля состояния металла коэрцитивная сила сегодня по своей физической сути представляется наиболее обобщающим интегральным параметром оценки именно совокупной поврежденности металла на микроуровне.

В реальной конструкции металл нагружается неравномерно и, соответственно этому, складываются и разные уровни накопленной усталости в разных элементах конструкции в зависимости от степени концентрации эксплуатационных факторов. В менее нагруженных элементах конструкции величина коэрцитивной силы в течение срока службы остается практически неизменной. В более нагруженных она растет с разной скоростью, приближаясь к одному и тому же граничному значению, за которым начинается разрушение металла. Поэтому если с определенной периодичностью в течение срока службы конструкции измерять коэрцитивную силу в достаточном количестве информационно значимых точек, то получим результаты мониторинга в виде набора таблиц результатов измерений, по которым можно достаточно точно определить элементы конструкции с величинами Нс, наиболее быстро приближающимися к предельному значению Нсв для данной марки стали. Наиболее эффективно проведение одновременно с коэрцитиметрическими измерениями и измерение толщины металла (коррозионный износ). Мы убедились, что если при значительной (вплоть до сквозной) коррозии отдельных элементов конструкции значения коэрцитивной силы в этих зонах соответствуют упругим напряжениям, то выполнять работы по замене или усилению этих элементов нет необходимости. Достаточно выполнить косметический ремонт: зачистить места коррозии от ржавчины и нанести соответствующее защитное покрытие. Если коррозионный износ элементов практически отсутствует, а значения коэрцитивной силы в этих местах близки к предельному, то на таких элементах конструкции необходимо выполнить работы по усилению или их замене на элементы с большей несущей способностью.

Коэрцитиметрическое периодическое слежение за болевыми точками конструкции с позиций усталости ее металла также дает информацию о скорости усталостной деградации металла. По степени близости величины, максимальной из измеренных значений в данный момент коэрцитивной силы к предельной величине Нсв для данной марки стали и по известной скорости, с которой металл прошел коэрцитиметрический путь от состояния поставки до текущего состояния, т.е. накопил усталость от начального уровня до текущего, несложно предсказать момент времени, когда в данной точке коэрцитивная сила возрастает до предельного допустимого значения, т.е. элементы конструкции или конструкция в целом начнет разрушаться. То есть становится возможным получение четких (количественного и временного) ориентиров, где, когда и в каких границах надо выполнить упреждающий ремонт (или замену конструкции), не дожидаясь аварийного разрушения металла элементов строительной конструкции.

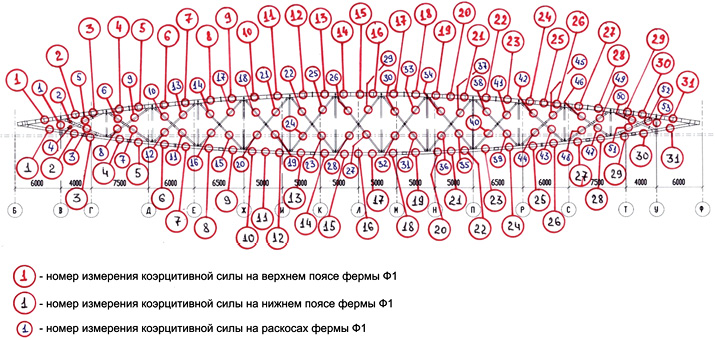

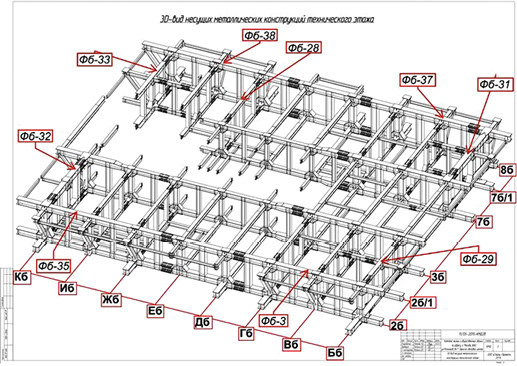

Нашими специалистами проведено обследование многих зданий и сооружений. В их числе большепролетные, линзообразные спаренные фермы длиной 90 м конструкций перекрытия ледовой арены на территории бывшего завода ЗИЛ (рис. 4).

На заводе, где изготавливали фермы, был проведен комплекс измерений коэрцитивной силы на прокате в состоянии поставки, после заготовительных операций, после сварки стыковых и поясных швов двутавровых профилей, после сборки и сварки элементов ферм (рис. 5). Нижний пояс фермы – сварной, двутавровый из стали марки 10ХСНД. Верхний пояс – сварной, двутавровый из стали 09Г2С. Раскосы выполнены из квадратных труб с толщиной стенки 4 и 8 мм. Измерения коэрцитивной силы на листовом прокате и на готовых двутавровых профилях показали, что значения Нс на готовых профилях выросли (на отдельных элементах до 12%). Раскосы с толщиной стенки 8 мм в состоянии поставки имели значения Нс=2,1-2,3 А/см, соответствующие горячекатаному металлу, т.е. они после формовки прошли операцию термообработки-отпуска. Раскосы с толщиной стенки 4 мм в состоянии поставки имели значения Нс 8,9-11,3 А/см, которые соответствуют области упруго-пластической деформации диаграммы нагружения, т.е. эти элементы после формовки не подвергались термообработке для снятия напряжений.

Нужно отметить, что фермы с раскосами из профилированных труб, которые привариваются к поясам фермы без дополнительных технологических элементов, требуют высокой культуры производства, т.к. даже незначительные отклонения в линейных и угловых размерах раскосов приводят к появлению увеличенных и неодинаковых зазоров в местах сопряжения труб с поясами фермы. Как показали измерения Нс на собранных фермах, это приводит к неравномерной нагрузке на раскосы. И уже на собранных фермах имелись раскосы со значениями Нс=12,4 А/см, т.е. близкими к предельным. И это без эксплуатационных нагрузок. Вывод: необходимо сделать в чертежах КМД более жесткими допуски на изготовление таких элементов ферм, как раскосы и стойки, и внести соответствующие поправки в нормативные документы СП16.13330, СП 70.13330 и ГОСТ 23118.

Еще один пример коэрцитиметрической диагностики металлоконструкций. В Москве практически было закончено строительство первого жилого дома, каркас которого выполнен из прокатных и сварных двутавровых профилей производства АО «Евраз» из высокопрочной стали класса С440. В процессе монтажа металлоконструкций были выполнены выборочные измерения Нс в узлах, в которых, по расчетам проектной организации, напряжения были максимальными, близкими к нормативному пределу текучести (рис. 6). Результаты измерений Нс показали, что наиболее нагруженные (по расчетам) элементы каркаса работают в области упругих напряжений. При этом следует отметить, что элементы нагружены неравномерно. Например, разброс значений Нс на полках стоек составляет от 2,1 А/см до 4,4 А/см. Наиболее нагруженными элементами оказались вуты и вертикальные ребра, на которых значения Нс превышают значения 8,8 А/см. К моменту проведения работы было смонтировано 8 этажей из 17-ти. Техническое состояние элементов металлоконструкций каркаса оценивается как нормативное, с одной оговоркой. При возведении всех 17-ти этажей и монтаже технологического и инженерного оборудования значения Нс могут вырасти, и поэтому требуется проведение повторных измерений Нс в тех же зонах. Сопоставление значений Нс покажет реальное техническое состояние металлоконструкций.

Общеизвестно, что для обеспечения работоспособности металлоконструкции на многие десятки лет необходимо сделать ее так, чтобы в своих наиболее нагруженных зонах или элементах конструкция испытывала напряжения, существенно (в разы) меньшие величины предела текучести выбранного конструкционного металла. Только при таком условии усталостные трещины в металле не успевают появиться в течение расчетного срока службы (плюс некоторый запас). Если они все же возникают раньше, то это результат того, что конструкция неверно рассчитана на прочность, неправильно сконструирована или плохо изготовлена. Или же в процессе эксплуатации изменился режим нагружения в сравнении с расчетным и появились непредвиденные и заметно большие нагрузки, чем это было предусмотрено заданием на проектирование. А при непредвиденных систематических, но не аварийного уровня механических перегрузках поиск порождаемых ими дефектов металла, если имеет смысл, то является самой неэффективной тактикой реагирования. Потому что появление дефектов усталости – это самая короткая и завершающая стадия жизни металлоконструкции перед ее разрушением. При периодическом, а не непрерывном контроле можно попросту не успеть их обнаружить до наступления разрушения. И сама процедура выявления дефектов (трещин) в процессе эксплуатации – одна из наиболее трудоемких по реализации и ненадежных по своей выявляемости. При этом усталостные изменения в металле, результатом которых являются трещины, развиваются долго, в течение всего срока службы, с самого начала. Размеры зон усталостной деградации металла велики, их местонахождение совсем не случайно, а строго обусловлено известной и понятной логикой нагружения конструкции. Поэтому находить такие зоны проще и надежнее. Уровень усталости в них может только увеличиваться. Слежение за этим уровнем указывает момент, соответствующий началу разрушения металла в виде трещин усталости. Только по достижении такого уровня дефектоскопия имеет смысл. До этого момента дефектоскопист ищет то, чего в металле просто нет. К тому же факт обнаружения трещины, взятый без учета уровня усталости металла, не позволяет понять истинные причины ее появления и не дает возможности выбрать наиболее правильные ремонтные решения или эксплуатационные режимы, которые бы исключали в течение необходимого времени появление новых трещин. Возможность выбирать такие решения и режимы по своей сути – это элемент управления ресурсом. Коэрцитиметрия превращает эксплуатацию металлоконструкций из пассивно-созерцательной в активную диагностическую процедуру управления ресурсом, как самую современную и эффективную. Она дает возможность не просто констатировать текущее состояние конструкции, а влиять на него для достижения лучшей безопасности и работоспособности при минимальных затратах на поддержание этого.

Применение метода МКС во многом сдерживается небольшим объемом информации о связи магнитных и механических характеристик сталей. Даже для одной марки стали, например Ст3, чтобы иметь исходные данные для проведения коэрцитиметрической диагностики, необходимо выполнить целый комплекс исследований, т.к. исходные значения Нс для горячекатаного и холоднокатаного металла отличаются более чем в 2 раза. А если говорить о термомеханически упрочненной стали Ст3, то для нее практически для каждой партии нужно проводить работы по определению зависимости Нс=f (σ), т.к. диапазон изменения механических свойств σвр составляет от 400-430 МПа для горячекатаной стали до 750 МПа для термомеханически упрочненной (например, арматура А500С). Естественно, что и зависимости Нс=f(σ) для таких вариантов одной марки стали будут различные. Поэтому при строительстве зданий и сооружений высокой степени ответственности по промышленной безопасности необходимо выполнение комплекса работ по магнитометрической диагностике конструкций, начиная с изготовления сборочных единиц на заводе, проведения мониторинга за изменением величины Нс на всех этапах сборки и изготовления металлоконструкций и заканчивая периодическим, например один раз в пять лет, контролем зон, в которых по предыдущим измерениям значения коэрцитивной силы были максимальные. В итоге на такие сооружения будет составлен своеобразный магнитный паспорт конструкции (по типу паспортов для ГПМ), который и позволит с высокой степенью достоверности указывать, какие элементы металлоконструкций нуждаются в замене или усилении.