УДК 725.4

В.Б. КЕЛЕХСАЕВ, руководитель испытательного центра «ИРИСТОН», Северо-Кавказский горно-металлургический институт (ГТУ), г. Владикавказ, Г.В. СТАСЬ, доктор техн. наук, доцент, Тульский государственный университет

Ключевые слова: тоннель, строительство, породный массив, подготовка компонентов, бетон, деформации, арматура, плотность, водонепроницаемость, морозостойкость, прочность, цемент

Keywords: tunnel, construction, rock mass, component preparation, concrete, deformation, reinforcement, density, water resistance, frost resistance, strength, cement

В статье описываются особенности выбора типа и параметров крепи при строительстве тоннелей в напряженно-деформированных породных массивах на примере Рокского тоннеля на перевале Главного Кавказского хребта. Детализирован механизм работы бетонной крепи. Сформулирована задача разработки новых технологий подготовки компонентов при изготовлении бетонов.

Тоннель является одним из древнейших изобретений человека. Первые тоннели сооружались в горных породах без крепления с использованием примитивных орудий. В Вавилоне тоннель под рекой Евфрат был сооружен около 2160 года до н. э.

Готардский базисный тоннель – самый длинный тоннель в мире, имеет протяженность 57 км, а с инфраструктурой – 157 км. Протяженность Лердальского тоннеля в Норвегии – 24,5 км. Швейцарский тоннель Лёчберг (Берн – Милан) длиной 34 км – второй после Готардского.

В России наиболее протяженным является тоннель на Красную Поляну в Сочи – 4472 м.

Совершенствование буровой, погрузочной и доставочной техники и средств разрушения горных пород обеспечивает возможность сооружения горных тоннелей большой протяженности [2, 3, 6, 9].

При строительстве тоннелей в напряженно-деформированных породных массивах важным является выбор типа и параметров крепи, обеспечивающей сохранность тоннелей в период их эксплуатации.

По назначению тоннели делят на группы: коммуникационные, гидротехнические, коммунальные, горнопромышленные, специального назначения. По положению относительно рельефа местности тоннели можно разделить на горные, подводные и равнинные. Несмотря на различия между типами тоннелей, технологии строительства и эксплуатации объединяет их обеспечение прочности бетонной крепи тоннельных выработок.

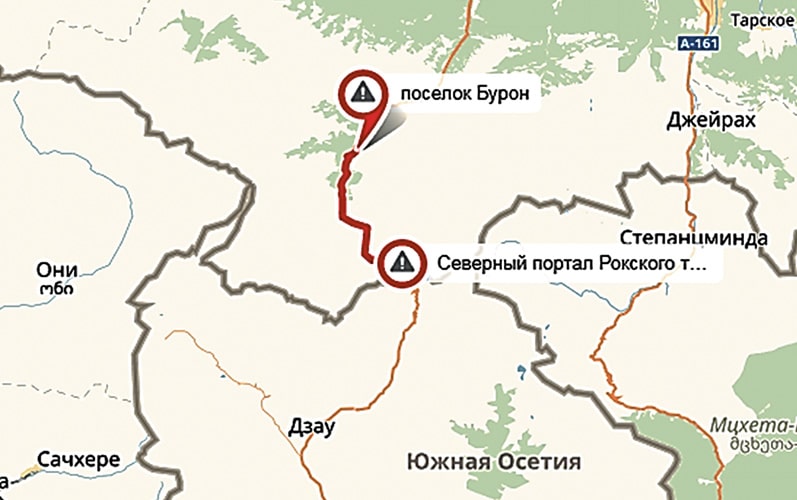

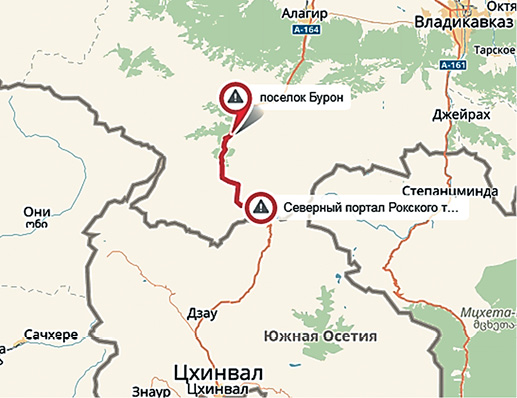

Рокский тоннель построен в районе перевала через Кавказский хребет под горой Сохс на высоте более 2 км над уровнем моря (рис. 1).

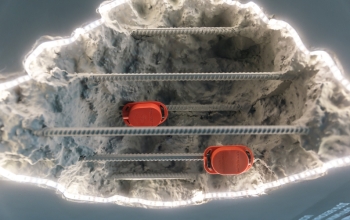

Протяженность тоннеля – 3730 м, ширина проезжей части – 7,5 м, высота – 4,75 м. Строительство было начато в 1970-х годах и осуществлялось одновременно со стороны южного и северного порталов. Стенки и кровля тоннеля закреплены монолитным морозостойким бетоном марки 300, а на ослабленных участках – железобетоном марки 300. Выполненная позже реконструкция тоннеля включала в себя увеличение сечения штольни с 13 до 26 м2 и сечение тоннеля с 65 до 75 м2.

Северный Кавказ характеризуется самой высокой сейсмической активностью в европейской части России. Наиболее активна в этом отношении восточная часть Северного Кавказа – территории Дагестана, Чечни, Ингушетии и Северной Осетии. По данным Е.А. Рогожина, в радиусе до 120 км от Рокского тоннеля выделяется 13 зон возможных очагов землетрясений.

Одной из основных проблем эксплуатации тоннелей является снижение со временем несущей способности бетонной крепи под действием релаксации напряжений в породах [4, 7, 12, 13].

При длительном действии нагрузки на крепь тоннеля неупругие деформации бетона увеличиваются. Наибольшая интенсивность нарастания неупругих деформаций наблюдается первые 3-4 месяца.

Деформации в бетонной крепи могут намного превышать первоначальные деформации, полученные при ее возведении. С ростом деформаций происходит перераспределение напряжений между бетоном и арматурой со снижением устойчивости крепи.

В однородных скальных массивах крепь тоннеля работает в благоприятных условиях, а упругий отпор пород улучшает состояние крепи. Условия работы обделки ухудшаются при отсутствии сцепления между структурными отдельностями пород или наличии глинистых прослоек между ними. Анизотропность и величина нагрузки на крепь определяют условия эффективности эксплуатации тоннеля в большей степени, чем вещественный состав и прочность пород. Физико-механические характеристики пород, пригружающих тоннельную крепь, с течением времени меняют условия статической работы.

Функционирование тоннелей отличается от условий работы других горных выработок суммированием влияния динамических и статических факторов в максимальном режиме воздействия, что определяет актуальность проблемы усиления прочности крепи.

К бетонам для тоннелей предъявляются повышенные по сравнению с другими объектами плотность, водонепроницаемость, морозостойкость, прочность, малая компрессия и др. Прочность цемента называют его активностью. Повышение прочности цемента на 1 МПа снижает расход цемента на 2,5 кг/м3 бетона, особенно при изготовлении высокопрочных бетонов.

Инертные заполнители занимают до 80% объема бетона и сокращают расход цемента. Усадка цементного камня при твердении достигает 1-2 мм/м, а заполнитель воспринимает напряжения усадки, чем уменьшает усадку бетона. Важным свойством мелких инертных заполнителей является зерновой состав, который характеризуется модулем крупности или суммой полных остатков на ситах стандартного набора.

Лучшие результаты в бетоне обеспечивают крупные, средние и мелкие зерна песка в оптимальном по критерию пустотности соотношении. В качественном песке пустотность не должна превышать 38%, а в песке оптимального зернового состава она уменьшается до 30%.

Крупный заполнитель на прочность бетона влияет мало, если его прочность выше прочности бетона более чем на 20%. Для ответственных бетонов прочность дробленой породы в 1,5-2 раза больше прочности бетона. В таком бетоне используют инертный заполнитель максимальной крупности, потому что он обладает меньшей удельной поверхностью.

Бетон хорошо сопротивляется сжатию, хуже – срезу и совсем плохо – растяжению, поэтому тоннельные крепи проектируют так, чтобы бетон в них воспринимал сжимающие нагрузки. При необходимости восприятия растягивающих усилий крепи армируют.

Прочность бетона определяется структурой и свойствами цементного камня, скрепляющего зерна заполнителя. Структура и свойства цементного камня зависят от минералогического состава его ингредиентов, водоцементного отношения, тонкости помола, возраста, условий приготовления и твердения цемента, свойств добавок.

В процессе гидратации цемент присоединяет всего 15-25% воды от своей массы. Вода, не вступившая в химическую реакцию с цементом, остается в бетоне в виде водяных пор и капилляров или испаряется, оставляя воздушные поры. В обоих случаях бетон будет ослаблен.

Монолитные железобетонные крепи с гибкой и жесткой арматурой применяют в сложных горно-геологических условиях. Арматурный каркас состоит из стальных стержней диаметром до 30 мм, распределительной и монтажной арматуры диаметром до 12 мм. Слой бетона до арматуры имеет толщину 10-20 мм.

Целесообразность применения различных видов бетонной крепи требует научного обоснования, потому что ошибка при проектировании и строительстве связана с большими финансовыми и трудовыми затратами [1, 5, 6, 10, 14].

Тоннельная обделка зависит от характера пород. В крепких скальных породах тоннель может быть оставлен без обделки. При опасности выветривания породы покрывают легкой крепью типа набрызг – бетонной или анкерной. При необходимости поддержания недостаточно устойчивых горных пород применяют бетонную или железобетонную обделку.

Толщина бетонной крепи зависит от размеров выработки и крепости пород. Ее толщина в замке свода должна быть не менее 17 см, в стенах – не менее 20 см. Расход бетона на 1 м выработок изменяется в широком диапазоне 1,5-8,5 м3.

К постоянным нагрузкам на тоннельные обделки относят горное и гидростатическое давления, вес наземных сооружений, вес строительных конструкций, а к временным – нагрузки от движущейся в тоннелях техники, наземного транспорта, а также нагрузки, возникающие в процессе проходческих работ. Определяя силу горного давления, исходят из того, что над тоннелем образуется свод, внутри которого дискретная порода нагружает обделку. При строительстве тоннелей на малых глубинах в слабых породах обрушение доходит в виде столба до поверхности.

Для устройства обделки тоннелей больших поперечных размеров чаще всего используют монолитный бетон. Наиболее экономичные значения прочности и удобоукладываемости бетонной смеси определяются расчетом на стадии проектирования.

Если значение отношения активности цемента к прочности бетонной смеси меньше 0,7 и больше 2,0, цементное тесто бетона теряет связность, что резко уменьшает прочность цементного камня. Тонкомолотые активные минеральные добавки, или микронаполнители, снижают активность цемента, но увеличивают общее количество вяжущего и экономят цемент.

При подборе состава бетонной смеси определяют соотношение между количеством вяжущих и инертных заполнителей для принятого водоцементного отношения. Для бетонных крепей расход цемента должен быть не менее 170 кг/м3 бетона, а для железобетонных – не менее 220 кг на м3 бетона. В то же время расход цемента не должен превышать 600 кг/м3, потому что дальнейшее увеличение количества цемента препятствует процессу гидратации и цементации.

Бетонная смесь представляет собой рационально подобранную совокупность мелкого и крупного инертного заполнителя, вяжущего и воды. Если расход цемента на 1 м3 бетона окажется меньше допускаемого, его доводят до нормы, сохранив прежнее водоцементное отношение. Если гравий или щебень состоят из нескольких фракций, то устанавливают оптимальное соотношение между ними по нормативным условиям.

Бетонную смесь для обделки тоннелей готовят вблизи портала и доставляют к месту крепления. Получает развитие транспортирование бетона по трубопроводам.

Кроме обычного метода укладки бетонной смеси за опалубку, применяют раздельное бетонирование. Сначала за опалубку укладывают крупный заполнитель, а затем нагнетают в него вяжущий раствор. Крупный заполнитель до нагнетания в него раствора уплотняют вибрированием, а затем под давлением нагнетают раствор.

Приоритетным методом управления прочностью бетона является добавка вяжущего – цемента. Повышение качества бетона достигается:

– применением крупных заполнителей, повышающих плотность, водонепроницаемость и морозостойкость крепи;

– активацией процессов гидратации смеси минеральных и органических добавок;

– созданием благоприятных условий твердения бетонной смеси путем рационального использования физико-химических процессов.

Прочность бетона достигается прежде всего за счет увеличения количества цемента. Это направление практически исчерпало свои возможности, поскольку существует предел, преодоление которого не увеличивает прочность, а уменьшает, препятствуя процессам образования бетонного камня. Этот предел для различных сортов цемента составляет 500-600 кг/м3.

Проблемой повышения эффективности работы крепи становится поиск путей повышения прочности бетона без увеличения расхода вяжущего – цемента – сверх предельного значения.

Для тоннельных бетонов применяют цементы с активностью не менее 50 МПа, низкими значениями нормальной густоты и водоцементным отношением не более 0,4.

При увеличении расхода цемента более 400 кг/м3 для подвижности смесей увеличивают расход воды, а чтобы сохранить постоянным водоцементное отношение, увеличивают расход цемента. При увеличении расхода цемента более 550-600 кг/м3 прочность бетона не повышается. Использование суперпластификаторов дает положительный эффект при расходе цемента только до 550 кг/м3. Максимальный расход для обычного портландцемента не превышает 400 кг/м3.

Бетонная смесь представляет собой сложную многокомпонентную систему, состоящую из разнофазных компонентов, которые взаимодействуют друг с другом и формируют единое физическое тело.

Объем и строение жидкой фазы, а также развитие сил сцепления, характеризующих связность и подвижность системы, зависят от количества воды. Вязкость бетона изменяется в разы в зависимости от нагрузки на нее.

Под нагрузкой структура тоннельной крепи разрыхляется, связи между ее элементами ослабляются, способность системы к деформациям увеличивается вплоть до трансформации в состояние пластично-вязкого течения.

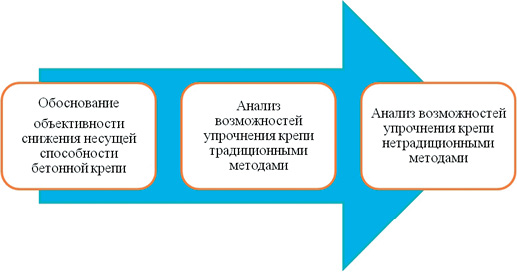

Целью исследований данного направления является обоснование возможности увеличения прочности бетонной крепи при сооружении тоннелей в трещиноватых породах напряженно-деформированных массивов, что позволит обеспечить безопасность их эксплуатации в течение неопределенно длительного времени [8, 11, 15].

Сверхзадачей исследований является разработка принципиально новых технологий подготовки ее компонентов при изготовлении (рис. 2).

В последнее время изменение свойств вяжущего достигается не только изменением температуры и давления, механическим или химическим диспергированием веществ и катализом, но и использованием механической активации вещества большой механической энергией.

Активностью дезинтеграции является различие в свойствах веществ, обработанных в дезинтеграторе и в шаровых мельницах. Современные дезинтеграторы-активаторы являются основным элементом технологических линий, включающих в себя дозаторы, сепараторы, классификаторы, системы регулирования условий обработки материала и системы автоматического управления процессом.

В настоящее время дезинтеграторы эксплуатируют при производстве силикальцита, известняковой сельскохозяйственной муки, тампонажных цементов, а также при приготовлении комбикорма. Сфера использования дезинтеграторов распространяется и на строительное производство при изготовлении бетонных смесей для закладки технологических пустот и крепления горных выработок.

Библиографический список

1. Габараев О.З., Бадтиев Б.П., Гашимова З.А., Савелков В.И. Разработка составов закладочных смесей на основе отходов медно-никелевого производства // Устойчивое развитие горных территорий,. т. 6. №4. 2014, с. 53-56.

2. Голик В.И., Савелков В.И., Гашимова З.А., Келехсаев В.Б. Модели взаимодействия природных и технических систем на основе геомеханической сбалансированности при добыче руд // Вектор ГеоНаук /Vector of Geosciences 1(2) 2018, с. 21-28.

3. Каплунов Д.Р., Рыльникова М.В., Арсентьев В.А., Квитка В.В., Маннанов Р.Ш. Новая технология и оборудование для высокопроизводительной закладки выработанного пространства при подземной отработке месторождений// Горный журнал, №2, 2012, с. 78-86.

4. Голик В.И. Концептуальные подходы к созданию мало- и безотходного горнорудного производства на основе комбинирования физико-технических и физико-химических геотехнологий // Горный журнал, №5, 2013, с. 93-97.

5. Голик В.И., Келехсаев В.Б., Майстров Ю.А., Олисаев А.С. Направления совершенствования механохимических процессов при утилизации хвостов обогащения руд // Вестник Российского университета дружбы народов. Серия: Инженерные исследования, т. 19, №3, 2018, с. 365-377.

6. Голик В.И., Габараев О.З., Джанаев Э.М. Геомеханическая основа управления безопасностью Рокского тоннеля//Устойчивое развитие горных территорий, 2013, т. 5, №3, с. 10-15.

7. Келехсаев В.Б., Голик В.И., Савелков В.И., Гашимова З.А., Келехсаев В.Б. К мониторингу состояния массива пород при освоении недр в течение неопределенно долгого периода времени//Вектор ГеоНаук/Vector of Geosciences 1(2) 2018, с. 48-60.

8. Golik V.I., Hasheva Z.M., Galachieva S.V. Diversification of the Economic Foundations of Depressive Mining Region// Medwell Journals, The Social Sciences. 2015, 10 (5), рр. 678-681.

9. Golik V., Komashchenko V., Morkun V., Irina G. Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries // Metallurgical and Mining Industry, v. 7, №7, 2015, p. 383-387.

10. Golik V.I., Dmitrak Yu.V. Parameters of transportation of tailings of metals lixiviating / В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, p. 120-125.

11. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management. v. 9, №6, 2015, p. 1119-1123.

12. Golik V.I., Gabaraev O.Z., Maslennikov S.A., Khasheva Z.M., Shulgaty L.P. The provision of development conversion perspectives into undeground one for Russian iron ore deposits development // The Social Sciences (Pakistan), v. 11, №18, 2016, p. 4348-4351.

13. Golik V.I., Hasheva Z.M., Galachieva S.V. Diversification of the economic foundations of depressive mining region // The Social Sciences (Pakistan). V. 10. №6. 2015, p. 746-749.

14. Golik V.I., Stradanchenko S.G., Maslennikov S.A. Experimental study of non-waste recycling tailings ferruginous quartzite // International Journal of Applied Engineering Research, v. 10, №15, 2015, p. 35410-35416.

15. Khasheva Z.M., Golik V.I. The ways of recovery in economy of the depressed mining enterprises of the Russian Caucasus // International Business Management. V. 9, №6, 2015, p. 1210-1216.