А.А. ВИШНЕВСКИЙ, канд. техн. наук, А.Ю. ЛЯЛИН, В.В. ШИШКАНОВ, ООО ПСО «Теплит»

Ключевые слова: Тепловлажностная обработка, автоклавный газобетон, деформация, плотность, известь, кремнезем, прочность

Key words: Heat and moisture treatment, autoclaved aerated concrete, deformation, density, lime, silica, strength

В статье приведен краткий обзор причин появления «непропаров», предложены мероприятия по предотвращению данного явления. Анализируются результаты исследования, проведенного в условиях реального производства, а также работы других авторов по изучению проблем автоклавирования.

Тепловлажностная обработка является важнейшей стадией производства автоклавного газобетона (АГБ), в значительной степени определяющей свойства материала. Физико-химические процессы, протекающие при запаривании АГБ, всесторонне исследовались в 50-е -80-е годы прошлого столетия. Большое внимание в работах отечественных и зарубежных исследователей уделялось механизмам протекающих реакций, составу образующихся фаз, температурной и влажностной деформации бетона. Опытным путем подбирались оптимальные режимы автоклавирования с точки зрения расхода энергоресурсов и качества АГБ [1-4].

Современная технология производства АГБ претерпела значительные изменения. Появились интенсивные смесители, высокоточные резательные комплексы, процесс автоклавной обработки стал проходить при более высоком давлении с резким выходом на режим. Изменилась и сама продукция. Вместо крупноформатных изделий с плотностью 700-800 кг/м3 современные заводы переориентировались на производство мелкоштучных блоков марок D400 и D500. В этой связи проблемы, которые интересовали исследователей 30-40 лет назад, отошли на второй план. В настоящее время многих производителей в большей степени волнуют вопросы, связанные с полнотой и качеством автоклавной обработки, а также мероприятия по предотвращению так называемых «непропаров», о которых в литературе середины и конца прошлого века ничего не упоминается.

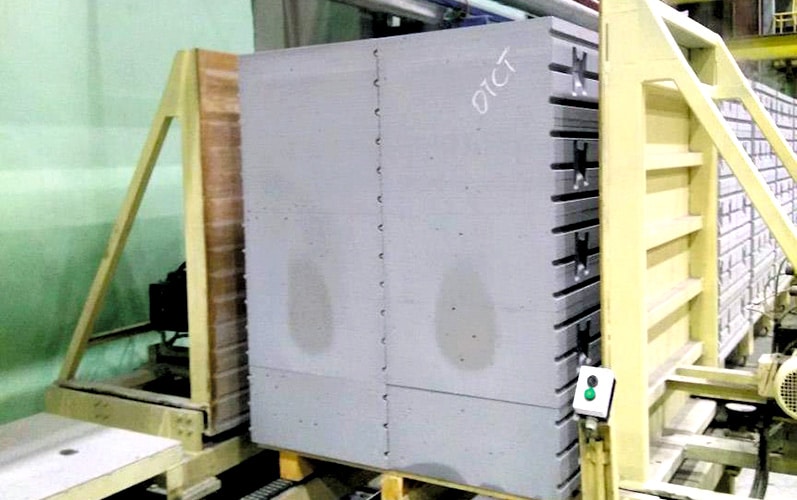

«Непропаром» производственники называют область ячеистого бетона, отличающуюся от основной массы темным цветом (рис. 1), которая появляется на бетоне после автоклавной обработки. Темное пятно сохраняется при последующей выдержке данного материала, не исчезая и не выравниваясь с основной массой. Чаще всего пятно располагается в нижней части массива (с позиции размещения массива в автоклаве) и локализуется в центре. Указанные области обладают сниженными прочностными характеристиками. В некоторых случаях из-за возникающих напряжений, вследствие неоднородности структуры в зоне «непропара» образуются сквозные трещины, из-за чего изделия с таким дефектом переводятся в категорию не кондиционных.

В настоящей статье приведен краткий обзор причин появления «непропаров», предложены мероприятия по предотвращению данного явления. В основу статьи легли результаты исследования, проведенного в условиях реального производства компании «ПСО «Теплит», а также работы других авторов по изучению проблем автоклавирования.

Если кратко сформулировать цель автоклавной обработки, то можно сказать, что повышенная температура и избыточное давление необходимы для того, чтобы запустить взаимодействие извести и кремнеземистого компонента. Продуктом данного взаимодействия становятся гидросиликаты кальция и другие цементирующие новообразования, которые сцепляют отдельные зерна SiO2, благодаря чему обеспечивается прочность материала. При обычной температуре реализовать данный процесс практически невозможно, так как реакция идет через растворение SiO2 в растворе Са(ОН)2, которое начинается при температуре 170-175°С [1].

«Непропары» представляют собой те области газобетона, в которых реакция между СаО и SiO2 прошла не в той форме и объеме, как это ожидалось. Другими словами, планируемые продукты гидратации не были получены. Поскольку наличие исходных компонентов для реализации структурообразования не ставится под сомнение (газобетонная смесь тщательно перемешивается, исходные компоненты усредняются), вероятной причиной неудовлетворительного взаимодействия может быть отсутствие необходимых условий. К таким условиям, прежде всего, следует отнести повышенную температуру.

Контроль температуры является обязательным требованием при ведении автоклавной обработки, и в большинстве случаев существенные температурные отклонения при получении «непропара» не фиксируются. Вероятнее всего необходимая температура не достигается в определенных частях газобетона, где и будет «непропар».

Но как возможно, что при достижении паровоздушной смесью заданной температуры (при давлении 12 атм – 190-195°С), какая-то часть газобетонного массива, находящегося под избыточным давлением, не нагреется? Для ответа на этот вопрос рассмотрим механизм прогрева газобетона в процессе автоклавной обработки. При подъеме давления в автоклаве поступающий пар начинает охлаждаться и конденсироваться от соприкосновения с более холодными изделиями. Сначала конденсирующийся пар осаждается на наружных поверхностях массива, затем по мере повышения давления проникает в поры и капилляры изделий, где конденсируясь, создает водную среду. Передача тепла от поверхности в толщу изделий осуществляется как путем кондуктивной теплопроводности, так и за счет передачи тепла вглубь материала непосредственно паром и конденсатом по порам и капиллярам [2, 3].

Однако не все так просто. Оказывается, что на пути пара в толщу изделий может находиться воздух. Обладая отличными теплоизоляционными свойствами, воздух по мере конденсации пара создает для него барьер и существенно снижает эффективность теплопередачи. В учебнике по теплотехнике сообщается, что при определенных условиях присутствие даже незначительных 0,5% воздуха (по объему) в паре может уменьшить эффективность теплопередачи на 50% [5]. А в работе [4] указывается, что коэффициент теплоотдачи паровоздушной смеси без удаления воздуха составляет 40-600 ккал/м2 ч °С, что в 20 раз ниже показателя после возможно более полного его удаления.

Другим объяснением недостаточного прогрева части массива может стать наличие пленочной конденсации. Возникшие капли конденсата стекают вниз, образуя пленку. Толщина конденсатной пленки увеличивается вниз по течению, уменьшая коэффициент теплоотдачи из-за ее значительного термического сопротивления [6]. Сама по себе пленочная конденсация вряд ли является первопричиной появления «непропаров». Однако данный эффект может усугублять температурную неоднородность внутри газобетонного массива.

Таким образом, основной причиной недостаточного прогрева и, как следствие, появления «непропара» остается наличие воздуха. Свежеотформованный бетон содержит значительное количество воздуха, попадающего в бетонную смесь во время ее приготовления и укладки, а также при формировании структуры. Перед началом автоклавирования для повышения эффективности процесса воздух удаляют продувкой свежим паром или вакуумированием. Последний вариант признается более эффективным и применяется на большинстве современных заводов по производству АГБ. Вытеснение воздуха из толщи газобетона при вакуумировании происходит паром, образовавшимся за счет вскипания воды. Высвободившийся воздух удаляется из автоклава вакуум-насосом.

Как тогда можно объяснить «непропар» в тех случаях, когда автоклавная обработка включает вакуумирование? В работе [7] сообщается, что причиной данного явления может быть недостаточность вакуумирования, и в качестве предложения указывается необходимость повышения глубины вакуума и продолжительности выдержки при отрицательном давлении. Другими словами, созданное разряжение может быть не достаточным для требуемого удаления воздуха.

Также следует убедиться, достигается ли необходимая для вскипания воды температура. Согласно рекомендациям, представленным в [7], чтобы обеспечить кипение воды при разряжении – 0,5 бар, необходимо, чтобы температура в массиве была не менее 80°С. В качестве вариантов обеспечения необходимого температурного режима предлагается увеличение начальной температуры смеси, корректировка расхода вяжущих, выдержка массивов до автоклавов в условиях, предотвращающих остывание.

Каждый из перечисленных вариантов имеет свои ограничения и побочные эффекты. Например, рост начальной температуры за счет изменения соотношения горячей и холодной воды может спровоцировать интенсивное газовыделение в смеси, и, как следствие, повышенную просадку массива. Увеличение расхода вяжущих, обеспечивающих необходимое тепловыделение, приводит к преждевременной потере пластичности массива и вызванной этим хрупкости при кантовке и разрезании. Также при повышенном расходе цемента усиливается неравномерность твердения в поверхностных и внутренних слоях массива, приводящая к образованию поверхностных трещин.

В этой связи для регулирования температурного режима целесообразно комбинировать рассмотренные методы, делая больший упор на предотвращение остывания массивов перед автоклавом. Стандартным решением, обеспечивающим сохранение температуры, является выдержка массивов в период комплектации автоклавного состава в закрытых зонах. Опыт ПСО «Теплит» показывает, что в первые 1,5-2 часа выдержки массивов в закрытой зоне температура увеличивается на 3-5°С. Этого времени, как правило, бывает достаточно для формирования автоклавного состава (18 массивов). В последующий час температура сохраняется на максимальном уровне. Через 3-4 часа фиксируется некоторое остывание, особенно в нижних зонах массива. Что касается «непропаров», то по нашему опыту вероятность их возникновения увеличивается при выдержке массивов до автоклавирования более 6 ч. В качестве предупредительной меры при увеличении времени выдержки (например, при поломке оборудования), мы рекомендуем загонять неполный состав в автоклав и прикрывать крышку. В этих условиях продукция сохраняет свою температуру значительное время.

Другая рекомендация по обеспечению необходимой температуры внутри массива в процессе тепловлажностной обработки связана с использование струн повышенного диаметра при разрезании массивов. Как правило, современные заводы по производству АГБ используют для резки струны диаметром 0,6-0,8 мм. Применение струны диаметром 1,2 мм для вертикального разрезания массива позволит создать большие зазоры между блоками, через которые усилится миграция паровоздушной смеси, а, значит, интенсифицируется теплообмен. Опыт «ПСО «Теплит» и ряда других заводов показывает, что данная мера может стать весьма действенной для снижения «непропаров». Однако побочным эффектом этого предложения является потеря устойчивости вертикальных рядов блоков (особенно торцевого, который при движении тележки может упасть), а также отклонение от заданных размеров изделий.

Еще одним фактором, влияющим на пропариваемость газобетона, некоторые специалисты называют повышенный расход воды (высокую влажность массивов) [8]. В своих исследованиях мы не обнаружили четкой корреляции водотвердого отношения и «непропаров». В рамках одной запарки темные пятна имелись как на массивах с повышенным расплывом, так и на жестких смесях.

В качестве компенсационной меры для предотвращения «непропара» предлагается увеличение времени изотермической выдержки или давления в автоклаве. В обоснование данного подхода приводится утверждение о том, что если в массиве остались холодные зоны, то увеличение времени выдержки при максимальной температуре или использование пара с повышенной энергетикой позволит осуществить необходимый прогрев. В своей практике подтверждение этому мы не нашли. Автоклавирование при давлении 13,5 бар с общей продолжительностью 895 мин (изотермическая выдержка 7,5 ч) не привело к исключению «непропаров». В другом эксперименте мы оставляли продукцию в автоклаве на 24 ч (изотермическая выдержка ≈18 ч при давление 12 бар), при этом все массивы при выходе имели темные пятна. К тому же следует понимать, что подобное изменение процесса ведет к перерасходу энергоресурсов и снижению производительности.

По нашему мнению, все предпосылки для создания «непропара» возникают на стадии вакуумирования. Если условия для структурообразования не были созданы, то никакими последующими мероприятиями это не компенсировать. Единственным действенным способом может стать возобновление процесса (сброс пара, повторное вакуумирование и т. д.). Но чтобы его применить, необходимо диагностировать проблему при выходе из вакуума, а это достаточно сложно сделать имеющимися средствами.

Наконец, причиной появления «непропара» может стать попадание воздуха в изделия на начальном этапе автоклавирования. С такой проблемой столкнулось ПСО «Теплит», когда при соблюдении всех формальных признаков процесса (температура массивов, глубина и продолжительность вакуума, время и параметры автоклавирования и др.) «непропары» периодически появлялись. При анализе проблемных «запарок» была замечена некоторая закономерность: в разный период времени «непропар» появлялся в определенных автоклавах. При этом данный автоклав не имел признаков внешней неисправности, однако характер процесса отличался от среднестатистического.

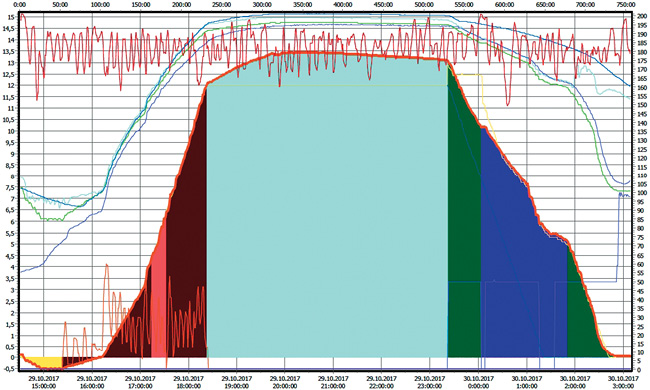

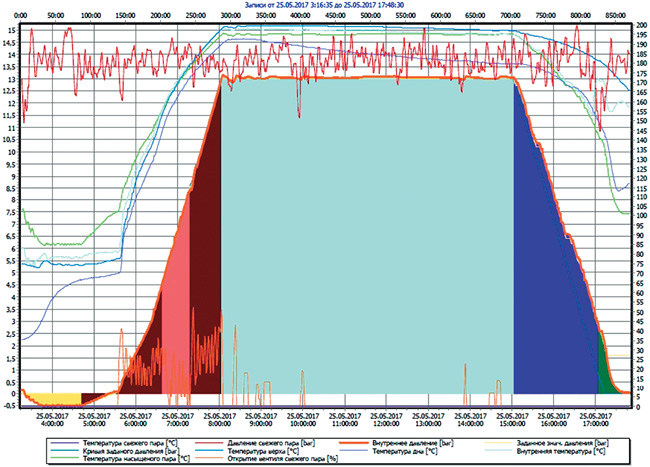

Из данных, представленных на рис. 2, видно, что график с «непропаром» (б) отличается от обычного (а) отсутствием экзотермического эффекта на этапе выдержки (появляющегося вследствие прохождения химических реакций). Также можно отметить большую разницу в температурах верха и низа при проблемном автоклавировании. Но главное, что выход из вакуума происходит без открытия паровой задвижки. Другими словами, рост давления в автоклаве не связан с подачей пара.

Рис. 2. Кривые автоклавирования: а) нормальное автоклавирование; б) автоклавирование с «непропаром»

Последний факт лег в основу предположения о том, что после отключения вакуумного насоса автоклав начинает заполняться воздухом. Программа фиксирует рост давления в соответствии с заданной кривой и не открывает паровой коллектор. В результате в течение 30-60 мин в автоклав подается воздух, который помимо прочего попадает внутрь массива. Таким образом, эффект от глубокого и продолжительного вакуума (рис. 2б), предусмотренного в соответствии с рекомендациями некоторых специалистов, практически нивелируется. Далее попавший воздух будет локализован поступающим паром в определенной части массива (в большинстве случаев – в нижней, так как воздух значительно холоднее пара), которая в последствие не приобретет необходимой температуры и возникнет «непропар».

Важный вопрос, как воздух может попасть в автоклав при отсутствии внешних признаков разгерметизации (парение из-под прокладки, негерметичность арматуры и др.). Вероятнее всего, утечка все-таки происходила через уплотнение. По нашему предположению при проблемном запаривании прокладка, из-за своей дефектности, не обеспечивала уплотнение по направлению внутрь автоклава. Это давало возможность воздуху за счет работы компрессора поступать внутрь автоклава. По-видимому, эмиссия происходила до того момента, пока не прекращалась подача воздуха под прокладку (соответствует давление 5 бар). Как следует из графика (рис. 2б), при выходе из вакуума в автоклав подавался только воздух, который мог моментально впитываться изделиями, что в последствии приводило к ухудшению теплообмена. Затем в автоклав подавался пар, и поступающий воздух уже перемешивался со свежим паром, снижая его теплоотдачу.

Периодичность проявления проблемы зависела от состояния (качества) прокладки и случайных факторов, связанных с моментом уплотнения. После замены уплотнения характер автоклавирования менялся (рис. 2а), что моментально сказывалось на качестве пропаривания. Таким образом, в нашем случае именно поступление воздуха стало основной причиной ухудшения пропаривания изделий. По этой причине изменение других параметров, перечисленных выше, не приводило к устранению «непропаров».

В заключение следует отметить, что процесс автоклавной обработки является одним из самых сложных и многофакторных технологический процессов. Отсутствие актуальной теоретической базы и поддержки со стороны научно-исследовательских организаций заставляет производственников самостоятельно решать возникающие проблемы. В этой ситуации заполнить вакуум информации может обмен опытом между производственниками, что мы и попытались сделать в настоящей статье.

Библиографический список

1. Волженский А.В., Буров Ю.С. Влияние автоклавной обработки на строительные свойства бетонов. Сб. «Свойства автоклавных бетонов и изделий из них». М.: Гостройиздат, 1958, 156 с.

2. Китайцев В.А. Технология теплоизоляционных материалов. М.: Изд-во лит-ры по строит-ву, 1970, 384 с.

3. Миронов С.А., Кривицкий М.Я., Малинский Л.А. и др. Бетоны автоклавного твердения. М.: Изд-во лит-ры по строит-ву, 1968, 279 с.

4. Горяйнов К.Э., Ефимов А.Д., Волчек И.З. и др. Крупноразмерные газобетонные стеновые блоки. М.: Гостройиздат, 1958, 178 с.

5. Бухмиров В.В. Тепломассобмен: Учебное пособие. Иваново: ФГБОУВПО «Ивановский государственный энергетический университет», 2014, 360 с.

6. Бухмиров В.В. Теоретические основы теплотехники. Основы тепломассообмена. Иваново, ФГБОУВПО «Ивановский государственный энергетический университет», 2011, 68 с.

7. Рудченко Д.Г. Автоклавная обработка изделий из ячеистого бетона. Теория и практика от «Aeroc Internatoonal» // Популярное бетоноведение, №3, 2007, с. 86-90.

8. Й. Латочинский. Технологические аспекты автоклавной обработки ячеистого бетона/ Сб. докл. науч. практ. конф-и «Современное производство автоклавного газобетона». С-Петербург, 2011, с. 42-46.

Статья подготовлена на основе доклада, представленного на научно-практической конференции «Современный автоклавный газобетон» 22-24 ноября 2017 года в Екатеринбурге.