УДК 693.524.4+666.946.4

В.Д. КОШЕВАР, доктор хим. наук, профессор, зав. лабораторией; Н.Х. БЕЛОУС, канд. хим. наук, старший научный сотрудник, В.Г. ШКАДРЕЦОВА, научный сотрудник, С.П. РОДЦЕВИЧ, научный сотрудник, Государственное научное учреждение «Институт общей и неорганической химии НАН Беларуси»

Ключевые слова: притоки, рассолы, перемычки, полимербетоны, адгезия, бутадиен-стирольная дисперсия, суперпластификатор, водонепроницаемость, прочность, кинетика

Keyword: tributaries, brines, jumpers, polymer-concrete, adhesion, styrene-butadiene dispersion, superplasticizer, water resistance, durability, kinetics

Разработаны композиции на основе саморасширяющихся полимербетонов для возведения гидроизоляционных перемычек с целью минимизации последствий рассоло- и водопритоков в рудники. В качестве минерального связующего применили суперпластифицированный песчанистый портландцемент, модифицированный бутадиен-стирольным латексом и расширяющей добавкой. На сконструированной физической модели проведено исследование возможности предотвращения доступа водопритоков при контролируемом давлении с использованием аддитивного покрытия на основе гидрофобизирующего обмазочного, тампонажного расширяющегося цементо-песчанистого состава и полимербетона для гидроизоляционных перемычек.

При разработке месторождений полезных ископаемых подземные воды, граничащие с вмещающими полезное ископаемое породами, поступают в горные выработки. Этот фактор, обусловливающий притоки в горные выработки, отрицательно влияет на общие условия труда шахтеров, снижает производительность труда, вызывает необходимость введения сокращенного дня, дополнительных затрат на охрану труда. Несмотря на то что в настоящее время средства борьбы с притоками подземных вод находятся на относительно высоком техническом уровне, а горные работы в сложных гидрогеологических условиях можно вести на любой доступной глубине, в истории разработки калийных солей шахтным способом все же известны случаи проникновения в горные выработки воды и рассолов из водоносных горизонтов, что неоднократно приводило к гибели рудников.

Решение проблемы борьбы с рассоло- и водопритоками на рудниках по производству калийных удобрений является острым и требует повышенного внимания. Анализ научно-технической литературы свидетельствует о недостаточной проработке данного вопроса и об отсутствии достаточно эффективных материалов для полного предотвращения этого явления, сопровождающегося серьезными разрушительными последствиями.

Таблица 1. Адгезионное сцепление композиции для гидроизоляционных перемычек с породой (сильвинитом)

| Характеристика ТМ | Сила отрыва, кН | Адгезионное сцепление, МПа | Примечание |

| ПЦП 400Д0, 1% Стахемент 2000-М | 0,57 | 0,92 | Разрыв по границе раздела |

| ПЦП400Д0, 1% Стахемент 2000-М, 1% СБЛ | 0,67 | 1,4 | Разрыв по породе |

| ПЦП 400Д0, 1% Стахемент 2000-М, 1% СБЛ, 10% КРД 2 | 0,81 | 1,94 | Разрыв по породе |

| ПЦП 400Д0, 1% Стахемент 2000-М, 1% СБЛ, 19% КРД 2 | 0,95 | 2,29 | Разрыв по породе |

Для изготовления высокоплотных и прочных конструкций гидроизоляционных перемычек целесообразным, на наш взгляд, является использование в качестве добавок в составы на основе портландцемента поликарбоксилатных суперпластификаторов (СП), а также гидрофобизирующих компонентов, которые дополнительно повышают водо- и коррозионную стойкость полученных изделий. Как уже указывалось ранее, в качестве таких добавок при получении тампонажных композиций был применен поликарбоксилатный СП Стахемент-2000, в состав которого вводились водные дисперсии стирол-бутадиенового сополимера ВД СБС [1]. Модифицирующие химические добавки по объемно-адсорбционному механизму кольматируют поры цементного камня, заполняя его объем на уровне микроструктуры. В присутствии ВД гидрофобного СБС в пластифицированных бетонах конкурируют процессы увеличения пористости бетонов за счет воздухововлечения и снижения количества открытых пор в результате кольматации их добавками латекса, глобулы которого (0,15-0,2 мкм) сопоставимы с размерами пор. Это оказывает в целом положительное влияние на прочностные свойства бетонов.

В данной работе в качестве минерального связующего при разработке гидроизоляционных материалов был использован песчанистый портландцемент ПЦП400Д20, производство которого недавно налажено в Республике Беларусь (ТУ ВY 590118065.562). Данный цемент значительно дешевле бездобавочных портландцементов, а смеси на его основе обладают повышенной ранней прочностью, связанной, по-видимому, с тем, что при совместном помоле клинкера и кварцевого песка последний работает как мелющее тело, обеспечивая повышенное содержание мелких фракций (до 20 мкм) при уменьшении фракций с размерами 100-200 мкм. На данном виде портландцемента и был сделан выбор при разработке состава для перемычек. Удельная поверхность указанного цемента составляла 316-320 м2/кг, коэффициент нормальной густоты теста (КНГТ) – 0,265-0,273 (удельную поверхность цемента и песка определяли по ГОСТ 310.2, а КНГТ – по ГОСТ 310.3). Начало схватывания его – 120-160 мин., конец – 225-240 мин.

Заполнителем в экспериментальных смесях служил песок 1-го класса (карьер «Крапужино» Логойского района Минской области) с модулем крупности 2,2, средней плотностью 2650 кг/м3, плотностью в виброуплотненном состоянии 1746 кг/м3, удельной поверхностью 8,9 м2/кг, водопоглощением – 0,66%. Перед применением песок высушивали до постоянной массы и просеивали, используя фракции с поперечным размером 0,16÷3 мм. Массовое соотношение цемента к песку составляло 1:1,5, водоцементное отношение в смесях – 0,3.

Для компенсации усадочных деформаций, возникающих при отверждении образцов, в состав смеси вводили комплексную расширяющую добавку КРД-2, выбранную по результатам исследований из ряда наиболее широко применяемых. КРД-2 – это органоминеральный порошок, содержащий сульфоалюминатный модификатор и глиноземистый цемент. Содержание данной добавки в составах смесей составляло 10-12%. Полная характеристика добавки представлена в «Рекомендациях по применению расширяющих органоминеральных добавок в бетонах и строительных растворах», разработанных РУП «Институт БелНИИС».

В качестве пластификатора, способствующего увеличению прочности, водонепроницаемости, адгезии, морозостойкости и регулированию удобоукладываемости и сроков схватывания бетонных смесей, апробирован поликарбоксилатный суперпластификатор (СП) Стахемент 2000-М. Он производится совместным белорусско-чешским предприятием СООО «Стахема М» по ТУ BY 800013176.721-2010. Основным достоинством этого СП является высокий водоредуцирующий эффект (более 30%), а также способность обеспечивать при низких водоцементных отношениях и небольших рабочих дозировках (~0,2-0,3% от массы цемента) хорошую подвижность и удобоукладываемость бетонных смесей и строительных растворов [2]. Однако при введении СП может наблюдаться его несовместимость с некоторыми видами цементов, проявляемая в снижении времени сохранения их удобоукладываемости [3]. Для предотвращения возможной несовместимости в композицию дополнительно вводили пластифицирующую добавку ЗПП-2, специально разработанную в ИОНХ НАН Беларуси (ТУ BY 100029049.084-2011). Эта добавка в 2-3 раза замедляет потерю подвижности смесей без снижения марочной прочности бетона. Добавка ЗПП-2 приготовлена на основе ВД стирол-бутадиенового сополимера (СБС), обусловливающего формирование на поверхности частиц клинкера полимерной гидрофобной пленки, обеспечивающей замедляющий пластифицирующий эффект. Кроме того, ее введение повышает седиментационную устойчивость бетонных смесей (устраняет водоотделение), их водонепроницаемость и коррозионную стойкость [4].

Стандартные исследования строительных растворов и отвержденных материалов включают определение их плотности [5], сроков схватывания [6], подвижности и сохраняемости [7], кинетики набора прочности бетонов [8].

Для высокоподвижных смесей, соответствующих П4 и более, измеряли расплыв конуса, а с меньшей подвижностью – осадку конуса. Определение величин осадки и расплыва конуса цементного теста или цементно-песчаного раствора проводили с помощью мини-конуса, сохраняющего стандартную форму, но с меньшими размерами (d=3; D=6, h=9 cм). Внутреннюю поверхность конусов перед заполнением смазывали техническим вазелином. Измерения производили через определенные промежутки времени, которые строго воспроизводились для одной серии опытов на части теста или раствора. Количество затворяемой массы подбирали таким образом, чтобы ее хватало на 6-8 измерений, необходимых для построения кривой. После того как подвижность смеси заметно понижалась, наряду с расплывом конуса определяли осадку конуса [7]. Погрешность определения величин подвижности и удобоукладываемости не превышала ±2,5%.

Сроки схватывания цементного теста при заданной температуре были определены с помощью прибора Вика. Способ измерения основан на периодическом измерении погружения в твердеющий портландцементный состав иглы под действием определенного веса. Приготавливали 300 мл смеси, которую заливали в кольцо прибора Вика. Первое погружение иглы в раствор производили через 1 ч после затворения, последующие – через каждые 15 мин. Время, прошедшее от начала затворения до момента, когда игла на 1-2 мм не доходит до дна формы с раствором, принималось за начало схватывания, а время, прошедшее от затворения до момента, когда игла погружается в раствор не более чем на 1 мм, – за конец схватывания.

Для определения плотности и прочности бетонов при сжатии (σсж) из смесей формовали образцы кубической формы и отверждали их при нормальных температурно-влажностных условиях (Т=20±2°С, относительная влажность ≈80-90%). σсж образца вычисляли как частное от деления разрушающей нагрузки на площадь грани образца. Величины прочности определяли как на ранних стадиях твердения бетонов (1-3 сут.), так и во временном интервале до 28 сут. При этом исследовали также кинетику набора прочности бетонов. Коэффициенты вариации плотности и прочности бетонов составляли, соответственно, ±2,5 и ±3,5%.

В группу специальных методов исследований входили определение их водопоглощения, коррозионной стойкости, водонепроницаемости, скорости прохождения воды через отвержденный материал.

Для определения водопоглощения [9] образцы отвержденных бетонов помещали в наполненную водой емкость с таким расчетом, чтобы уровень воды в ней был выше верхнего уровня уложенных образцов примерно на 50 мм. Температура воды в емкости составляла +20°С. Образцы взвешивали через каждые 24 ч на весах с погрешностью не более ±0,1%. Испытания проводили до тех пор, пока результаты двух последовательных взвешиваний отличались не более чем на 0,1%. По окончании процесса водонасыщения бетоны высушивали до постоянной массы.

Водопоглощение бетонов определяли как среднее арифметическое трех и более результатов испытаний. Водопоглощение бетона по массе W в процентах определяли с погрешностью до 0,1% по формуле:

W=mc-mв∙100/mc,

где mc – масса высушенного образца, г; mв – масса водонасыщенного образца, г.

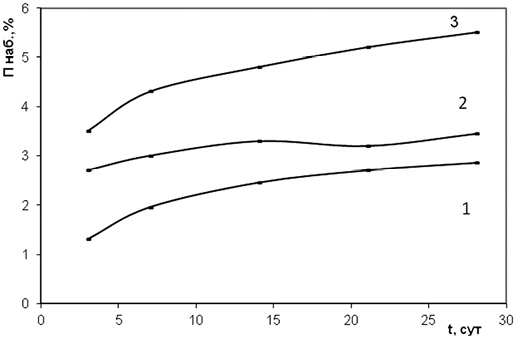

По изменению массы образцов при выдерживании в течение 28 суток в рассолах была изучена кинетика набухания мелкозернистых бетонов различного состава и функционального назначения. Коэффициенты их коррозионной стойкости рассчитывали по соотношениям прочности бетонов после 28-суточного хранения в 10%-ном растворе сульфата натрия с прочностью бетонов, отвержденных в течение этого же времени в нормальных температурно-влажностных условиях и хранившихся 28 суток в воде, по следующей формуле:

Кст=R1cж/Rсж,

где Кст – коэффициент коррозионной стойкости, Rсж – предел прочности при сжатии бетона после его экспозиции в воде, МПа; R1сж – предел прочности при сжатии бетона после экспозиции в растворе сульфата натрия, МПа.

Важной характеристикой составов для изготовления гидроизоляционных перемычек является их адгезионное сцепление с солевыми породами рудников ООО «Беларуськалий». Адгезионное сцепление определяли с помощью измерителя адгезии ПСО 2,5 МГ 4 методом нормального отрыва образцов испытуемых составов через 7 суток после затворения от поверхности солевых минералов в соответствии с результатами работы [13]. Проведенные исследования показали достаточно высокую адгезию покрытия на основе песчанистого цемента, включающего Стахемент 2000-М, добавки с СБС и КРД-2, к сильвинитовой поверхности. Во всех случаях отрыв был когезионный (по породе), равно как и в исследованиях адгезии к прожилкам из глинистого минерала (табл. 1, рис. 1).

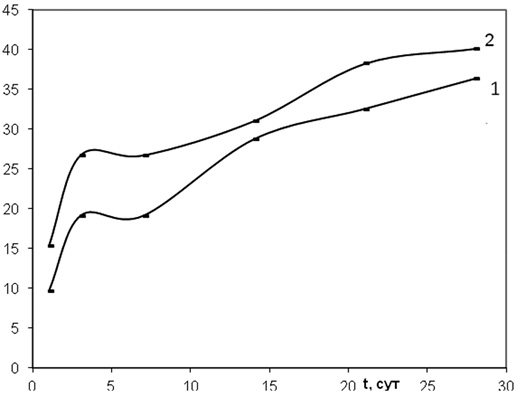

Из анализа кинетических кривых набора прочности бетонов (рис. 2а) видно, что добавление ЗПП-2 к СП способствует некоторому росту прочности бетонов как на ранних, так и на более поздних стадиях их твердения. Несмотря на то что в соответствии с [4] при выбранных содержаниях ЗПП-2 в бетонах маловероятно образование непрерывной пленки, кольматирующей открытые поры цементного камня, количество полимера в данном случае достаточно для образования «соматричной» фазы, присутствие которой обеспечивает хорошие физико-механические свойства полученного бетона. Использование в данных бетонах расширяющей добавки КРД-2 приводит даже к некоторому повышению прочностных свойств полученных бетонов (рис. 2б, крив. 2).

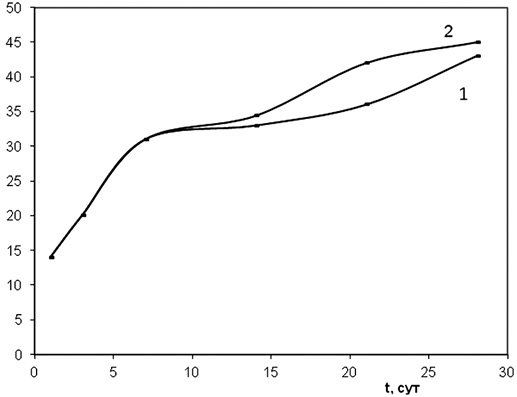

На рис. 3 приведены результаты исследования кинетики набухания в воде бетонов, содержащих СП Стахемент 2000-М и продукт его смешивания с ВД СБС, содержащейся в добавке ЗПП-2, свидетельствующие о высокой эффективности введения такой комплексной добавки в составы бетонов.

Водонепроницаемость бетонов характеризует возможность прохождения воды в материале под давлением. Различные методы ее определения изложены в ГОСТ 12730.5-84. Наряду с результатами определения марки водонепроницаемости по этому ГОСТу (марка бетонов с гидрофобизирующими добавками составляла W12-W14 [1]), в данной работе ее определяли также по высоте капиллярного поднятия воды при погружении в воду образцов-балочек размером 40х40х160 мм (метод Королева) [12]. После затворения водой образцы выдерживали в течение 28 суток в нормальных температурно-влажностных условиях твердения (t=20°С, влажность – 100%), а затем одни сутки при комнатной температуре в нормально сухих условиях (влажность 50-60%). Перед установкой на испытание на дно поддона равномерно укладывалась ткань, затем в поддон заливали воду, чтобы ткань была максимально пропитана и ее поверхность совпадала с поверхностью воды. Образцы балок устанавливали на торец в поддон на влажную ткань и через 24 часа производили замер высоты капиллярного поднятия с погрешностью до 1 мм. Замеры производились для каждого образца по его ребрам и середине грани с расчетом среднего арифметического из 8 значений. Из данных по 3 образцам рассчитывали среднее значение капиллярного поднятия влаги для каждого состава (h0). Расчет показателей водонепроницаемости производили в следующей последовательности:

1) расчет эффективного радиуса макрокапиллярных сквозных пор бетона (мкм) осуществляли по формуле:

r=5,03 10 -6 √ h0, (1)

где h0 – высота капиллярного поднятия воды, м;

2) расчет значения показателя сопротивления бетона проникновению воды (ат/м) рассчитывали по формуле:

t=36,63/r3, (2)

где r – радиус микрокапилляров, мкм;

3) расчет марочной водонепроницаемости проводили согласно уравнению W=t(0,15-h0) (табл. 2, 3).

Из данных табл. 2 следует, что при введении ЗПП-2 водо- и солестойкость существенно повышаются, а водопроницаемость снижается по сравнению с контрольными образцами в 2-6 раз. Дополнительное же введение расширяющей добавки КРД-2 способствует дальнейшему росту этих эффектов.

Таблица 2. Свойства бетонов, содержащих добавки Стахемент 2000-М, ЗПП-2 и КРД-2

| Вид цемента | В/Ц | Содержание добавки, % | σсж., тверд., МПа | Водопоглощение, % | σсж., в воде, МПа | Коэф. водостойкости, Кв | Солепоглощение, % | σсж., в рассолах, МПа | Коэф. солестойкости, Кст. |

| ПЦП 400 Д0 | 0,35 | 1 Стах. 2000-М | 39,2 | 4,7 | 39,7 | 1,01 | 4,8 | 36.7 | 0,92 |

| ПЦП 400 Д0 | 0,35 | 1 Стах. +1 СБЛ | 40,6 | 3,0 | 42,4 | 1,04 | 3,14 | 48,6 | 1.15 |

| ПЦП 400 Д0 | 0,35 | 1 Стах. + 1СБЛ + 10 КРД-2 | 40,5 | 2,8 | 49,3 | 1,22 | 2,9 | 55,7 | 1,13 |

| М 500 Д20 | 0,37 | 1 Стах. + 1 СБЛ + 10 КРД-2 | 44,6 | 4,6 | 45,7 | 1,02 | 5,0 | 56 | 1.23 |

Водные дисперсии стирол-бутадиеновых латексов и в составе ЗПП-2 являются также эффективными гидрофобизаторами бетонов. В табл. 2, 3 приведены результаты исследования композиции, содержащей ЗПП-2 и поликарбоксилатный СП, предлагаемой для изготовления конструкций гидроизоляционных перемычек и заполнения скважин. Результатом процесса гидрофобизации бетонов пластифицирующей добавкой ЗПП-2 явилось также повышение стойкости бетонов в солевых рассолах. Так, установлено, что при выдерживании таких бетонов в растворах солей, моделирующих рассолопритоки, происходит продолжение процесса гидратации, а положительный эффект от уплотнения структуры бетона вследствие кольматации его крупных пор кристаллами соли и труднорастворимыми продуктами твердения способствует снижению пористости и общей тенденции роста прочности образцов бетонов на начальной и более поздних стадиях испытаний. При этом упрочнение бетонов выражено в большей степени, чем при их выдержке в воде. При коэффициенте солестойкости (Кст) контрольных составов 0,7-0,80 этот параметр бетонов с такими добавками составил после 28 суток пребывания в солевых рассолах 1,0-1,3, что открывает возможность использования водорассолов для гидратации бетонных смей при возведении перемычек.

Таблица 3. Оценка водонепроницаемости материалов по методу А.С. Королева

| Вид цемента | Содержание добавок, % | Высота поднятия воды за 24 ч, h, мм (среднее значение) | Эффективный радиус пор, r, мкм | Показатель сопротивления бетона, t, ат/м | Водонепроницаемость по Королеву, в, атм. |

| ПЦП 400 Д0 | 1 Стахем. 2000-М | 11,1 | 0,53 | 242 | 33,6 |

| ПЦП 400 Д0 | 1 Стахем. 2000-М + 1 СБЛ | 9,4 | 0,49 | 316 | 44 |

| ПЦП 400 Д0 | 1 Стахем. 2000-М + 1 СБЛ + 10 КРД-2 | 3,6 | 0,3 | 1332 | 195 |

| М 500 Д20 | 1 Стахем. 2000-М | 40,2 | 1,01 | 35,4 | 3,9 |

| М 500 Д20 | 1 Стахем. 2000-М + 1 СБЛ | 6,87 | 0,42 | 505 | 72 |

| М 500 Д20 | 1 Стахем. 2000-М + 1 СБЛ + 10 КРД-2 | 4.2 | 0,33 | 1049 | 152 |

Дополнительное введение расширяющей добавки КРД-2 способствует увеличению этих эффектов. На рис. 3 приведены результаты исследования кинетики набухания в воде бетонов, содержащих СП и продукт его смешивания с СБС, свидетельствующие о заметной достигнутой эффективности.

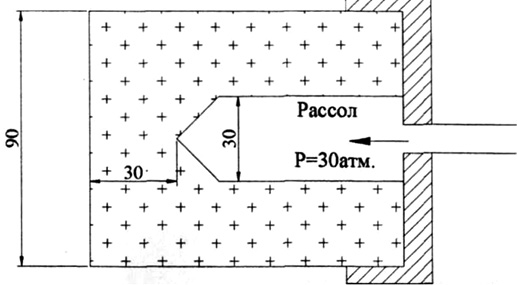

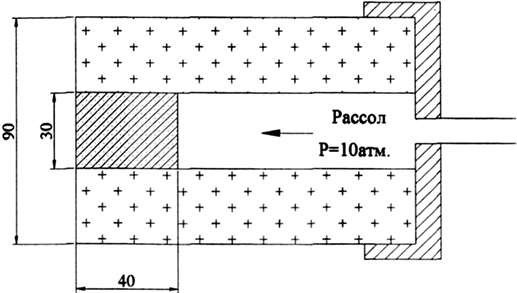

Для испытаний защитных свойств разработанных нами композиций в филиале Белгорхимпрома при ОАО «Беларуськалий» была собрана модельная установка (рис. 4), принцип устройства и функционирования которой заключался в следующем:

1) в центре кернового материала из породы сильвинита диаметром 90 мм высверливалось круглое отверстие в 30 мм; такую физическую модель можно сравнивать с горной выработкой круглого сечения диаметром 3,0 м, окруженную со всех сторон пространством в 3,0 м; масштабность физической модели в данном случае составляет 1:100.

2) оборудование для функционирования физической модели состоит из замкнутой емкости с манометром и отводами к опрессовочному насосу и керновому образцу (рис. 5).

3) отверстие в керновом материале по всей его длине заполняли гидрофобизирующими, тампонажными и гидроизоляционными композициями, после отверждения которых и набора марочной прочности проводили испытание на герметичность.

4) подача рассолов в отверстие внутри кернового образца осуществлялась через специальный патрубок с помощью отпрессованного насоса при контролируемом давлении.

Результаты испытаний приведены в табл. 5.

Таблица 5. Результаты лабораторных испытаний рассолопроницаемости контакта соляных пород

с разработанными материалами на физических моделях образцов соляных пород

| № п/п | Описание образца | Давление в атм. | Время разгерметизации | Причина разгерметизации |

| 1 | Заполнен составом для гидроизоляционных перемычек (без КРД-2) | 10 | 5 часов | Течь на границе закладочного материала и поверхности сильвинита |

| 2 |

Заполнен составами для перемычек и затем гидрофобным обмазочным |

15 | 5 часов | Течь между закладочным материалом и образцом не доходила до нижнего слоя |

| 3 | Заполнен тампонажным составом (содержит ГИПЛАНАН и КРД-2), и гидрофобным обмазочным полимерцементным составом | 20 | 20 минут | С торца между закладкой и образцом пошла течь струей |

| 4 | Заполнен тампонажным составом (содержит ГИПЛАНАН без КРД-2), и гидрофобным обмазочным полимерцементным составом в 2 слоя | 20 | 1 час | Течь каплями между закладочным материалом и поверхностью сильвинита |

| 5 | Керн заполнен гидрофобным обмазочным полимерцементным составом, составом для перемычек, затем тампонажным составом (содержит и КРД-2), снова полимерцементным составом и материалом для перемычек | 30 | 15 суток | Появление капель жидкости в торце керна на границе закладочного материала и поверхности сильвинита |

Из табл. 5 следует, что, используя аддитивное заполнение отверстий в керновом образце сильвинита разработанными в ИОНХ НАН Беларуси гидрофобизирующим обмазочным, тампонажным и гидроизоляционным полимерцементным составами, можно достигнуть высокой герметичности при давлении водо- и рассолопритоков в 30 атмосфер.

Выводы:

Разработаны составы для изготовления гидроизоляционных перемычек на основе суперпластифицированного песчанистого портландцемента ПЦП М400Д0, включающие добавку СП, водную дисперсию бутадиен-стирольного сополимера и расширяющую добавку, которые характеризуются медленным схватыванием, значительным улучшением удобоукладываемости бетонов и отсутствием усадки при образовании бетонного камня, а также тампонажные составы, содержащие полимербетон, суперпластификатор и специально изготовленную комплексную гидрофобно-пластифицирующую добавку ГИПЛАНАН. Полученные полимербетоны характеризуются высокими прочностью, водонепроницаемостью и стойкостью к растворам солей. Для их затворения можно использовать водорассолы, тем самым исключив подачу воды в рудники с поверхности.

Данные составы рекомендованы для решения проблем предотвращения нежелательных последствий при поступлении рассоло- и водопритоков в шахты на рудниках по производству калийных удобрений.

Библиографический список

1. Белоус Н.Х. Комплексные добавки для бетонов, содержащие водные дисперсии стирол-бутадиеновых сополимеров / Н.Х. Белоус, С.П. Родцевич, В.Д. Кошевар // Вести НАН Беларуси. – 2011, №4, с. 100-104.

2. Фаликман В.Р. Новое поколение суперпластификаторов / В.Р. Фаликман, А.Я. Вайнер, Н.Ф. Башлыков // Бетон и железобетон. – 2000. – №59, с. 5-7.

3. Рак А.Н. Структура, технологические свойства и основные положения методики проектирования композиций самоуплотняющихся бетонных смесей // Cтроит. наука и техника. – 2007, №5, с. 52-67.

4. Кондрашов Г.М. Бетоны повышенной коррозионной стойкости, пропитанные водными дисперсиями [Текст]: автореф. … канд. техн. наук. – Мн. 1985. – 27 с.

5. ГОСТ 12730.1-78. Бетоны. Методы определения плотности. [Текст]. – Введ. 1980-01-01. – М.: Госстандарт СССР: Изд-во стандартов, 1980. – 8 с.

6. ГОСТ 310.3-76. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема [Текст]. – Введ. 1978-01-01. – М.: Госстандарт СССР: Изд-во стандартов, 1978. – 8 с.

7. СТБ 1545-2005. Смеси бетонные. Методы испытаний.

8. ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам. [Текст]. – Введ. 1991-01-01. – М.: Госстандарт СССР: Изд-во стандартов, 1991. – 9 с.

9. ГОСТ 12730.3-78. Бетоны. Методы определения водопоглощения [Текст] – Введ. 1980-01-01. – М.: Госстандарт СССР: Изд-во стандартов, 1980. – 7 с.

10. ГОСТ 10060.2-95. Бетоны. Ускоренные методы определения морозостойкости при многовариантном замораживании и оттаивании [Текст]. – Введ. 1996-09-01. – М.: Госстандарт РФ: Изд-во стандартов, 1996. – 6 с.

11. ГОСТ 10060.0-95. Бетоны. Методы определения морозостойкости. Общие требования [Текст] – Введ. 1996-09-01. – М.: Госстандарт РФ: Изд-во стандартов, 1996. – 6 с.

12. Королев А.С. О новом расчетно-экспериментальном методе ускоренного определения водонепроницаемости цементных материалов по высоте капиллярного поднятия воды в их толщу // Технологии бетонов, №12, 2008, с. 48-50.

13. Газизов Х.В. Методика определения сцепления цементного кольца со стенками скважины / Х.В. Газизов, Е.Л. Маликов // Новое в геологии и разработке нефтяных месторождений Башкортостана: сб. ст. – Уфа: Изд. «Башгеопроект», вып. 120, 2008, с. 199-201.

14. ГОСТ 28574-90. Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий [Текст]. – Введ. 1989-05-10. – Госстандарт СССР: Изд-во стандартов, 1990. – 6 с.