УДК 666.972

А.Г. ЗОТКИН, канд. техн. наук, Иркутский государственный технический университет

Зоткин Анатолий Георгиевич. Окончил ИрГТУ, аспирантуру в МИСИ, защита в 1972 г. Около 80 публикаций, две стажировки в ФРГ, 3 книги, в т.ч. «Азбука бетона», 2017

Ключевые слова: мелкозернистый бетон, объем воздуха, воздушные пузырьки, виброуплотнение

Keywords: fine concrete, air volume, air bubbles, vibration

В статье рассматривается формирование воздушной пористости в мелкозернистом бетоне разных составов при уплотнении вибрацией. Показано, что определяющим фактором является защемление воздуха при достижении смесями слитного состояния. Оно имеет общий механизм как для подвижных, так и для жестких смесей. Удаление воздушных пузырьков при вибрации слитных смесей реализуется в основном в подвижных смесях тощих составов и носит ограниченный характер.

Воздушные поры в бетонах образуются из пузырьков воздуха, защемленного или дополнительно вовлеченного при приготовлении бетонной смеси и не удаленного при уплотнении. В отличие от микропор цементного камня они являются условно замкнутыми. Основным механизмом, определяющим присутствие воздушных пор, является защемление воздуха в пустотах между зернами песка в процессе приготовления бетонной смеси.

Особая роль песка может быть объяснена геометрией его пустот и различным поведением воды в щелях переменного сечения. В процессе образования смеси первые порции воды образуют водные мениски в местах контакта частиц песка, и лишь затем вода перемещается в более широкие части пустот между его зернами. Воздух в это время представлен взаимосвязанными каналами переменного сечения. Вода (или уже цементное тесто) перекрывает их узкие части, тогда как в расширениях остается (защемляется) воздух в виде изолированных пузырьков, а вода уже образует непрерывную фазу в смеси.

Процесс защемления воздуха происходит лишь в пустотах определенных размеров, характерных для зерен песка. Между зернами цемента пустоты малы, и вода почти полностью заполняет их под действием капиллярных сил, пустоты в крупном заполнителе заполняются водой под действием сил тяжести. Поэтому пустоты в песке иногда называют «ловушками» для воздуха.

Существенным фактором, влияющим на процессы защемления воздуха, является отношение П:Ц в смеси. При его уменьшении возрастает вероятность заполнения пустот в песке цементом (или цементным тестом), и защемление воздуха уменьшается. Поэтому объем защемленного воздуха увеличивается при увеличении доли песка и/или снижении НК заполнителей. Наибольших значений он достигает в мелкозернистом бетоне, составляя 3-6% и более [1]. Представляет интерес выявление причин такого высокого содержания воздуха и факторов, влияющих на него.

В работе рассмотрен комплекс факторов, определяющих:

• содержание воздуха в перемешанных смесях;

• возможности его удаления при виброуплотнении;

• объем остаточного воздуха и, следовательно, воздушных пор в мелкозернистом бетоне.

Методика. Исследование проводили на смесях с отношением «песок : цемент» (П:Ц), равным 1, 2, 3 и 4. В/Ц в каждом случае менялось от минимального, при котором смесь при уплотнении достигала слитного строения, до максимального, обеспечивающего расплыв смеси на встряхивающем столике порядка 200-220 мм.

Использовался портландцемент с НГ=27% и в большей части исследований – москворецкий песок с Мк=2,1 и пустотностью 41%. Применялись также другие пески (их характеристики приведены ниже). Смеси перемешивались вручную в течение 2-5 мин. (в зависимости от водосодержания).

Объем воздуха определялся в приборе вытеснения с чашкой объемом 1 л и высотой 10 см. Для жестких смесей использовался комбинированный метод [2]. При содержании воздуха более 6% его объем рассчитывали по разнице между теоретической и фактической плотностью смеси. Она же использовалась при изучении кинетики уплотнения.

Определение жесткости смесей и их формование производилось на виброплощадке со стандартными на время исследований параметрами: частотой 50 Гц и амплитудой 0,35 мм. В части опытов применялось также виброуплотнение с частотой 100 Гц и амплитудой 0,3 мм. Жесткость смесей определяли при помощи малого конуса, устанавливаемого в форму 10х10х10 см. Чтобы приблизиться к показателям жесткости, получаемым на приборе Вебе при амплитуде 0,5 мм, результаты были уменьшены в 3 раза.

Для подвижных смесей определяли также расплыв на встряхивающем столике. Для части смесей определялась вязкость на вискозиметре с всплывающим шариком.

Формирование воздушной пористости

В зависимости от структуры перемешанных смесей воздух может присутствовать:

• в рыхлых (жестких) смесях в виде взаимосвязанных воздушных каналов, а его содержание может достигать 30-40%;

• в подвижных смесях, имеющих слитное строение, – в виде изолированных пузырьков.

При перемешивании подвижных смесей происходит также дополнительное вовлечение воздуха в разрывы их сплошности. Он «захлопывается», дробится, крупные пузыри всплывают, а мелкие – остаются в смеси. Количество вовлеченного таким образом воздуха возрастает с увеличением (до определенных пределов) подвижности смеси, длительности и/или интенсивности перемешивания.

Силы поверхностного натяжения в водных оболочках воздушных включений в смеси придают им сферическую форму. Разделить воздушные пузырьки в смеси (или воздушные поры в бетоне) по способу их образования невозможно. Хотя количество дополнительно вовлекаемого воздуха увеличивается с ростом подвижности смеси, основной его объем защемляется в пустотах между зернами песка. Поэтому в дальнейшем используется термин «защемленный». В литературе часто весь воздух называют «вовлеченным». Воздух в уплотненных смесях иногда называют «остаточным».

В соответствии с двумя видами воздуха в перемешанных смесях можно выделить и две стадии их уплотнения при вибрации:

1. Уплотнение рыхлых смесей происходит вследствие их оседания. Цементное тесто разжижается, и заполнители оседают под действием силы тяжести, выдавливая воздух из пустот между ними. Процесс происходит до тех пор, пока воздушные каналы в смеси не станут перекрываться в узких местах. При этом воздух в расширениях каналов защемляется, переходя в изолированное состояние. Смесь приобретает слитное строение, жидкая фаза в ней становится непрерывной, а на поверхности выделяется цементное тесто. Изолированные пузырьки защемленного воздуха приобретают упругость, что препятствует дальнейшему оседанию смеси.

Если слитное строение смеси при уплотнении не достигается, то в ней остаются воздушные каналы, обычно выходящие на поверхность. Эти крупные дефекты структуры бетона вызываются несоответствием удобоукладываемости смеси и интенсивности примененной вибрации. Они недопустимы в отличие от изолированных воздушных пузырьков, остающихся при качественном уплотнении смеси и безусловном достижении ее слитного состояния.

2. Уплотнение смесей слитного строения, независимо от того, достигнуто оно уже при перемешивании (подвижные смеси), либо после первой стадии уплотнения жестких (рыхлых) смесей, происходит путем всплывания воздушных пузырьков. Возможности их удаления при виброуплотнении ограничены. Заметная часть воздуха выделяется лишь из достаточно подвижных смесей. Поэтому для большей части составов процесс защемления воздуха определяет его содержание не только в перемешанной, но и в уплотненной смеси.

Таким образом, важнейшим моментом формирования воздушной пористости мелкозернистого бетона является образование в смеси изолированных воздушных пузырьков (защемление воздуха).

Основным фактором, определяющим объем защемленного воздуха, является соотношение между объемом пустот в песке и объемами цемента и воды, которые могут заполнять эти пустоты. Чем меньше в смеси этих «заполняющих» материалов, тем более вероятно защемление воздуха в пустотах между зернами песка.

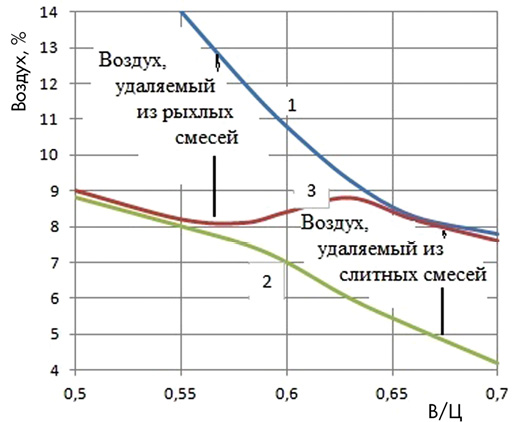

Общая картина изменения вида и количества воздуха представлена на рис. 1 для смесей с П:Ц=4, где объем воздуха весьма значителен, а его изменения наиболее выражены (песок с Мк=2,1).

Содержание воздуха в перемешанных смесях показано кривой 1, а в уплотненных – кривой 2. Начальное содержание защемленного воздуха (воздушных пузырьков), достигаемое в рыхлых (жестких) смесях при уплотнении, а в слитных (подвижных) – уже при перемешивании, органично объединяется кривой 3. Это позволяет говорить об общем механизме защемления воздуха как в жестких, так и в подвижных смесях.

Некоторое увеличение количества воздуха в смесях слитного строения при В/Ц>0,6 (кривая 3) объясняется его дополнительным вовлечением при перемешивании подвижных смесей.

Удаление воздуха из смесей слитного строения начиналось лишь из смесей с расплывом на встряхивающем столике более 150 мм (В/Ц>0,6), удаление половины его объема достигалось при расплыве >200 мм (В/Ц>0,7). Высота слоя уплотняемой смеси составляла 10 см.

Увеличение времени ручного перемешивания до 6-9 мин. повышало дополнительное вовлечение воздуха в смеси с В/Ц>0,6 на 1-1,5%, но после виброуплотнения разница не превышала 0,5% воздуха.

Влияние состава смеси

Влияние состава изучалось на смесях с П:Ц=1, 2, 3, 4 при различных В/Ц. Использовался песок с Мк=2,1.

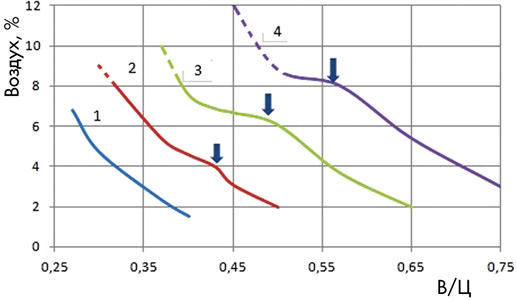

Содержание воздуха, остающегося в уплотненных смесях, в зависимости от этих факторов представлено на рис. 2. Кривая 4 соответствует кривой 2 на рис. 1.

На кривых 2, 3, 4 наблюдаются точки излома, отмеченные стрелками. Они разделяют смеси, уплотнение которых заканчивается в момент достижения слитного строения (пузырьки воздуха при дальнейшей вибрации не всплывают), и смеси, в которых происходит удаление части пузырьков. Практическое значение оно приобретает для смесей с П:Ц=3 и особенно 4 (см. рис. 1).

Несколько озадачивает высокое содержание защемленного воздуха в жирных смесях, не достигших при перемешивании слитного состояния. Они имеют значительный избыток цементного теста относительно объема пустот в песке. Вероятной причиной является определенная структура таких смесей. Это комочки цементного теста (или цементно-песчаной смеси), пустоты между которыми заполнены воздухом. При действии вибрации они слипаются, но часть воздуха при этом защемляется, т.е. эти комочки играют ту же роль, что и зерна песка в тощих смесях. С повышением В/Ц комочки укрупняются и защемление воздуха уменьшается.

Удаление воздушных пузырьков из слитных смесей. Всплывание воздушных пузырьков из вибрируемых смесей приводит к излому кривых, наиболее выраженному при П:Ц=3 и 4. Количество воздуха, удаляемого таким образом из жирных смесей, весьма мало (причина рассмотрена ниже), для более тощих смесей оно возрастает.

Скорость всплывания воздушных пузырьков из вибрируемой смеси увеличивается при их больших размерах и снижении ее вязкости. Можно ориентироваться на закон Стокса: скорость всплывания воздушного пузырька пропорциональна квадрату его радиуса и обратно пропорциональна вязкости смеси. Если принять, что пузырек диаметром 5 мм поднимается в смеси за время вибрации на 25 см, то при диаметре 3 мм – на 9 см, а при диаметре 1 мм – лишь на 1 см. Таким образом, всплывают в основном крупные пузырьки, а шансы мелких достичь поверхности – незначительны. Поэтому очевидно, что остаточное содержание воздуха будет существенно зависеть от толщины слоя уплотняемой смеси [3].

В то же время использование вязкости смеси при рассмотрении процесса всплывания воздушных пузырьков требует уточнений. При ее определении бетонная смесь рассматривается как гомогенная среда. Но для воздушных пузырьков она не является таковой. Они всплывают по узким извилистым «каналам» цементного теста в промежутках между зернами песка. Поэтому его вязкость будет определять скорость (и возможность) всплывания пузырьков.

Таким образом, следует различать общую вязкость бетонной смеси (которая на практике оценивается по удобоукладываемости) и вязкость цементного теста в ней. Последняя при той же удобоукладываемости смеси будет повышаться при снижении В/Ц. Поэтому воздушные пузырьки из смесей с низкими В/Ц практически не всплывают.

Значения вязкости смесей и В/Ц, при которых начинается выделение воздуха, представлены в табл. 1.

Таблица 1. Вязкость и В/Ц смесей, при которых начинается всплывание пузырьков при вибрации

| П:Ц | 1 | 2 | 3 | 4 |

| В/Ц | 0,37 | 0,4 | 0,49 | 0,57 |

| Вязкость, пуаз | 140 | 260 | 420 | 860 |

Как видно из приведенных данных, начало выделения пузырьков не определяется общей вязкостью смеси. Для смесей с П:Ц=4 оно начинается при вязкости в 6 раз большей, чем при П:Ц=1.

В то же время всплывание пузырьков начинается при разных В/Ц, что требует пояснений. Каналы цементного теста между зернами песка в более тощих смесях сужаются. Это создает помехи для крупных пузырьков, которые «вынуждены» деформироваться, чтобы подниматься по ним. Визуально можно наблюдать, что в тощих смесях выделяются не только пузырьки, но и струйки воздуха.

Но в общем влияние процесса всплывания пузырьков на содержание воздуха в уплотненных смесях невелико, особенно если исключить высокоподвижные смеси, не представляющие большого интереса для практики. Основную роль играют факторы, определяющие объем защемленного воздуха при достижении смесью слитного строения.

Факторы, определяющие защемление воздуха – это отношение П:Ц и В/Ц (удобоукладываемость смеси).

Следует отметить, что влияние удобоукладываемости в данном случае не связано с выделением воздушных пузырьков, так как рассматриваются объемы воздуха, защемляемые при достижении смесями слитного состояния. Оно вызывается двумя причинами. С увеличением удобоукладываемости происходит, с одной стороны, меньшее защемление воздуха (больше цементного теста), но с другой – больше воздуха вовлекается при перемешивании. Второй фактор объясняет пологие участки кривых 3 и 4 (см. рис. 2).

Сравнительное влияние жесткости смеси и отношения П:Ц представлено в табл. 2.

Таблица 2. Влияние П:Ц и жесткости смеси на объем защемленного воздуха, %

| Жесткость, с | П:Ц | Эффект П:Ц | |||

| 1 | 2 | 3 | 4 | ||

| 30 | 5,6 | 7 | 7,1 | 8,6 | 3 |

| 3 | 3,5 | 4,9 | 6 | 7,1 | 3,6 |

| Эффект жесткости | 2,1 | 2,1 | 1,1 | 1,5 | 3,3’ |

| 1,7 | |||||

Примечание: ‘) над чертой – средний эффект отношения П:Ц, под чертой – жесткости.

При изученных диапазонах изменения влияние отношения П:Ц оказалось значительно большим, чем влияние жесткости (объем воздуха увеличивался при их росте, соответственно, на 3-3,6% и 1,1-2,1%)

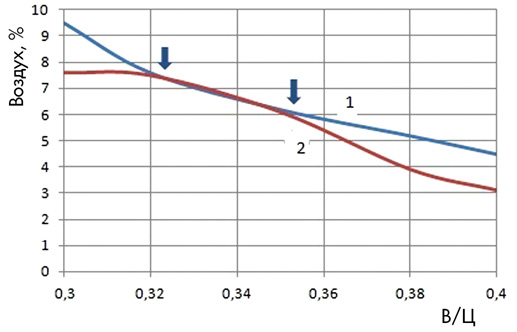

Влияние интенсивности вибрации

В части опытов смеси с П:Ц=1, 2 и 4 уплотняли также вибрацией повышенной интенсивности (частота 100 Гц и амплитуда 0,3 мм). Виброжесткость всех смесей при этом снижалась, но объем защемленного воздуха менялся более сложным образом. Результаты для П:Ц=2 представлены на рис. 3.

Повышение интенсивности вибрации:

• позволяет уплотнять более жесткие смеси (интервал В/Ц=0,3-0,32);

• увеличивает диапазон составов, из которых воздух удаляется путем всплытия пузырьков (интервал

В/Ц=0,35–0,40).

В то же время содержание воздуха, защемляемого при достижении смесями слитного состояния, не изменялось. Это можно наблюдать, в частности, для составов, заключенных между стрелками. Хотя вязкость смесей при повышении интенсивности вибрации для этих составов также снижалась, она все же не достигала «порогового» значения, при котором начинается всплывание пузырьков.

В области, где всплывание пузырьков происходило (правая часть графика), удалялось до 1,4% воздуха. Согласно другим опытам, количество удаляемого таким образом воздуха возрастало с ростом П:Ц (1→4) с 0,8 до 2-2,5%.

По-видимому, это не очень большие эффекты, учитывая, что интенсивность вибрации (А2f3) повысилась почти в 8 раз. Это еще раз подтверждает довольно ограниченные возможности удаления защемленного воздуха из мелкозернистых бетонов вибрацией.

Влияние характеристик песка

В литературе влиянию качества песка на воздухововлечение (обычно применяемая терминология) уделяется большое внимание. В опытах на монофракционных песках максимум вовлечения воздуха наблюдался при размерах зерен 0,15-0,6 мм. Эти данные вряд ли можно перенести на полифракционные пески, так как объем защемляемого воздуха зависит от размеров не самих зерен, а пустот между ними.

Поэтому заслуживают внимания опыты [4], в которых определялся объем воздуха в смесях с песками различных зерновых составов и были рассчитаны «коэффициенты воздухововлечения» для различных фракций. Их наибольшие значения получены для фракций 0,3-0,6 мм (20) и 0,6-1,2 мм (15), для других фракций они сокращались в 2 раза и более.

Таким образом, для более мелких песков объем защемляемого воздуха, вероятно, будет увеличиваться. Но учитывая полифракционный характер песков, в значительной мере выравнивающий размеры пустот, вряд ли можно ожидать большого влияния этого фактора.

При изучении влияния характеристик песка были дополнительно использованы: крупный песок (Мк=3), мелкий песок (Мк=1,2) и дробленый песок (Мк=2,2) с пустотностями, соответственно, 40; 48 и 50,5%. Исследовались смеси с П:Ц=1 и 4 при различных В/Ц. Получены кривые, аналогичные представленным ранее для песка с Мк=2,1 (табл. 2). Данные для смесей с жесткостью 3 и 30 с приведены в табл. 3.

Таблица 3. Объем воздуха в уплотненных смесях в зависимости от характеристик песка

| Песок | Мк | Пустотность, % | П:Ц=1 | П:Ц=4 | ||

| Жесткость, с | Жесткость, с | |||||

| 3 | 30 | 3 | 30 | |||

| крупный | 3 | 40 | 3,5 | 6,1 | 7,1/6 | 7,6 |

| средний | 2,1 | 41 | 3,3 | 5,9 | 8,5/6 | 8,3 |

| мелкий | 1,2 | 48 | 4,2 | 7,5 | 11,8/9,7 | 11,7 |

| дробленый | 2,2 | 50,5 | 3,8 | 6,7 | 10,7/8,3 | 10,5 |

Примечание. В колонке 6 (П:Ц=4, Ж=3 с) над чертой указано начальное количество защемленного воздуха, а под чертой – его остаточное содержание после всплытия части пузырьков. В других смесях удаления пузырьков при вибрации практически не происходило

Наименьшее защемление воздуха происходило в смесях на крупном песке. При песке средней крупности оно практически не менялось в жирных смесях и несколько возрастало (до 1,4%) в тощих смесях. Более существенно объем воздуха увеличивался в смесях на мелком песке: на 0,8-1,5% в жирных смесях и на 2,7-3,3% в тощих. Почти такой же его рост происходил в смесях на дробленом песке.

Уплотнение путем всплывания пузырьков наблюдалось лишь в тощих смесях небольшой жесткости. Оно не вносило существенных изменений в содержание воздуха в уплотненных смесях.

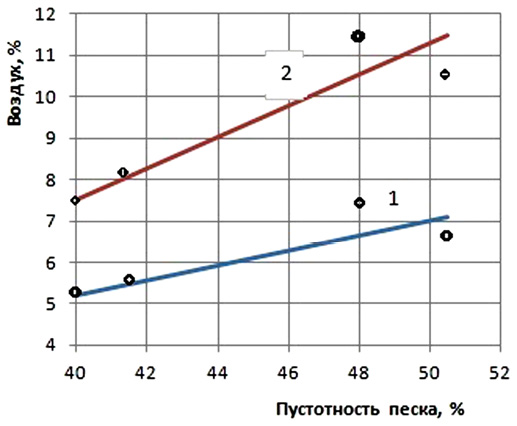

Основным фактором, влияющим на объем остаточного воздуха в смесях на исследованных песках, оказалась не их крупность, а пустотность (рис. 4).

Влияние пустотности песка возрастало для более тощих смесей. Особенно стоит отметить, что песок с Мк=1,2 и дробленый песок с Мк=2,2, отличающиеся также зерновым составом и формой зерен, но имеющие близкие пустотности, защемляли почти равные объемы воздуха.

Процессы защемления и удаления воздуха, происходящие в мелкозернистом бетоне, аналогичны происходящим в смесях на крупном заполнителе [5], но более выраженны.

Таким образом, содержание воздуха в отформованном мелкозернистом бетоне зависит не только от удобоукладываемости смеси и ее соответствия параметрам вибрации, но и в большой степени от «гранулометрии» цементно-песчаной смеси, т.е. отношения П:Ц и пустотности песка. Поэтому смеси при качественном виброуплотнении могут содержать существенно различное количество остаточного воздуха. Так, для смесей на крупном и среднем песках оно составило 3,3-8,3%, при мелком и дробленом песках достигало 10% и более (см. табл. 3). Поэтому нормирование объема остаточного воздуха (или Купл.) для мелкозернистых бетонов представляется весьма проблематичным.

Вряд ли правильно называть воздух в отформованном бетоне «случайным». Его присутствие представляется закономерным, так как «устраняет» недостатки зернового состава цементно-песчаной смеси. Располагаясь в пустотах между зернами песка, воздух «заменяет» его недостающие зерна либо зерна цемента, которые могли бы заполнить эти пустоты. Связь пустот в песке и объема защемленного воздуха подтверждается и заметным уменьшением размеров воздушных пор в мелкозернистом бетоне при снижении крупности песка и, следовательно, размеров пустот в нем [6].

Разумеется, существует ряд приемов по снижению воздушной пористости мелкозернистого бетона: улучшение зернового состава песка (фракционирование), применение пластификаторов и/или наполнителей, эффективных методов уплотнения. Но не следует бороться с ними «любой ценой», например повышением подвижности. Структура бетона при этом может ухудшиться, а прочность – снизиться [7].

Библиографический список

1. Баженов Ю.М. Технология бетона. – М.: АСВ, 2007, – 524 с.

2. Авторское свидетельство № 319878. Способ определения содержания воздуха в жесткой бетонной смеси / А.Г. Зоткин, Л.Н. Тепман. – Б.И., №33, 1971.

3. Зоткин А.Г. Бетон и бетонные конструкции. – М.: АСВ, 2016, – 328 с.

4. Singh B. Aggregate grading еffeсt air entrainment // J. Amer. Concrete Inst., 1959, January.

5. Зоткин А.Г. Процессы удаления воздуха при виброуплотнении бетонных смесей // Технологии бетонов, №4, 2013, с. 24-27.

6. Зоткин А.Г. Защемление воздуха в цементно-песчаных смесях // Мелкозернистые бетоны и конструкции из них. – М.: 1985, с. 59-64.

7. Зоткин А.Г. Воздушные поры и контроль уплотнения бетона // Технологии бетонов, №7-8, 2016, с. 24-29.