И.В. ВОВК, руководитель СТСП ООО «Полипласт Новомосковск»

Увеличение доли цементобетонных покрытий дорог, реконструкция аэродромов и программа по импортозамещению ставят нам задачи по разработке эффективных биоразлагаемых средств защиты свежеуложенного бетона. Статья знакомит с требованиями к пленкообразующим составам и продуктам, а также с их физико-химическими свойствами.

Increasing the share of cement-concrete road surfaces, the reconstruction of airfields and the import substitution program set us the task of developing effective biodegradable means of protecting freshly laid concrete. The article introduces the requirements for film-forming compositions and products, as well as their physical and chemical properties.

Рост доли цементобетонных покрытий при строительстве автодорог и аэродромов объективно требует все больше эффективных средств по уходу за ними. Так, одними из средств от преждевременного высыхания и выветривания свежеуложенных бетонных смесей являются пленкообразующие составы.

В СССР для ухода за покрытием дорог и аэродромов применяли пленкообразователи на ксилоле, смеси инденкумароновой смолы, петролатума. смеси сольвента и уайт-спирита, разжиженный керосином битум, латекс, битумные эмульсии и др.

Реалии дня сегодняшнего требуют от пленкообразователей все новые и новые свойства, поэтому им на смену пришли пленкообразующие составы в виде водных дисперсий углеводородных полимеров.

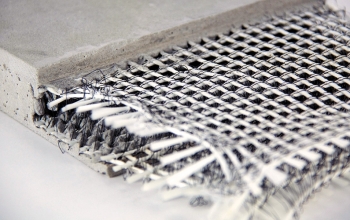

Одним из основных требований при использовании пленкообразующего состава является снижение испарения влаги с открытой поверхности бетонной смеси, что не позволяет растрескиваться верхнему слою бетона. Особенно это актуально при строительстве в южных регионах нашей страны, где палящему солнцу выветривать влагу из бетонной смеси помогает сухой ветер. Снижение испарения влаги с поверхности, обработанной пленкообразователем по отношению к необработанной, должно быть не менее чем в 2 раза.

Важным аспектом при применении пленкообразователей является температура обрабатываемой поверхности. Для взлетно-посадочных полос и дорожных покрытий достаточно, чтобы пленкообразователь обладал хорошей адгезией к обрабатываемой поверхности в диапазоне температур от 10 до 35°С. При более высоких температурах (до 45°) поверхности рекомендуется наносить два слоя пленкообразователя. Дополнительный расход пленкообразователя понадобится и при высокой шероховатости поверхности.

Нанесение пленкообразующих составов производится с помощью бетоноукладочного комплекса или машин для нанесения пленкообразующих материалов. Высокое качество нанесения пленкообразующих материалов с разной вязкостью без пропусков и полос достигается при правильно подобранном диаметре выходного отверстия распылителя, давлении в системе нагнетания и высоте установки распылителя над обрабатываемой поверхностью.

Время формирования пленки на бетоне зависит от вида и расхода пленкообразующего состава, температуры, относительной влажности воздуха и скорости ветра и может составлять от 1 до 8 ч. После нанесения пленкообразователь работает в качестве защиты от испарения влаги, а после завершения образования – как паронепроницаемая мембрана – препятствует проникновению влаги в виде дождя, росы, тумана, растворов реагентов и т.д. в бетон. После этого пленка еще и придает твердеющему бетону обеспыливающий, гидрофобизирующий эффект и некую коррозионную защиту еще «неокрепшего» бетона.

Дальнейшая «жизнь» защитной пленки зависит от ее состава. Ее несвоевременное разложение будет влиять прежде всего на коэффициент сцепления шасси самолетов при взлете и посадке, а также шин колес автомобилей при торможении с цементобетонным покрытием. Также могут возникнуть проблемы с понижением адгезии между лакокрасочным покрытием и бетоном из-за присутствия все еще неразложившейся пленки.

Одним из решений, которое предлагает компания ООО «Полипласт Новомосковск» по уходу за свежеуложенным бетоном, является биоразлагаемый пленкообразующий состав Эгида, который используется в дорожном строительстве с 2011 года. Использовать Эгиду в сухих и жарких условиях бетонирования позволяет раннее образование защитной пленки – через 2-3 часа после нанесения.

Согласно п.14.3.9 СП 78.13330.2012 «Автомобильное дороги» уход за свежеуложенным бетоном следует осуществлять в течение всего периода до момента достижения бетоном проектной прочности, но не менее 28 суток.

Так как под действием ультрафиолетовых лучей пленкообразующий состав Эгида разлагается через 6-8 недель, то этого периода хватает для того, чтобы выполнить требования нормативной документации по уходу за бетоном и произвести последующую его обработку: нанести разметку, произвести окраску и т.д.

Какие бы средства не использовались при строительстве цементнобетонных дорог и взлетно-посадочных полос, следует помнить о безопасности движения, для понимания которого при разработке и внедрении новых продуктов должен проводиться полный комплекс испытаний с определением периода разложения, влияния на коэффициент сцепления с покрытием и его адгезии к другим материалам.

ООО «Полипласт Новомосковск», 301661, Тульская обл., г. Новомосковск

Комсомольское шоссе, д. 72, литера К-4,

Тел. 8-800-200-08-28

www.polyplast-un.ru

Телеграм-канал

Яндекс.Дзен

Вконтакте

Одноклассники

Rutube

ЖЖ

Liveinternet