В.Е. ХОВАНСКИЙ, генеральный директор ООО « БЕТОХИМИКС ГРУПП»

В статье рассматривается главный параметр, от которого зависит прочность тяжелого бетона на сжатие – это его плотность, причем количество цемента здесь не играет особой роли. Существует два технологических приема повышения плотности, а значит и самой прочности. Один подходит к подвижному бетону, так называемому литому. Другой – к жесткому вибропрессованному. В первом случае в ход идут всевозможные гидрофильные водо-редуцирующие супер- и гиперпластификаторы, а во втором – только тиксотропные и строго гидрофобного типа, так называемые воздухововлекающие добавки. Некоторые из них мы сравним с последними отечественными разработками коллоидной химии – новейшими зольсодержащими модификаторами четвертого поколения серии БЕТОПРЕСС® [1, c. 32-38].

The article discusses the main parameter on which the compressive strength of heavy concrete depends – this is its density, and the amount of cement does not play a special role here. There are two technological methods for increasing the density, and hence the strength itself. One is suitable for mobile concrete, the so-called cast. The other – to the rigid vibropressed. In the first case, all kinds of hydrophilic water-reducing super- and hyperplasticizers are used, and in the second case, only thixotropic and strictly hydrophobic types, the so-called air-entraining additives, are used. We will compare some of them with the latest domestic developments in colloid chemistry – the latest sol-containing modifiers of the fourth generation of the BETOPRESS® series [1, p. 32-38].

Известно, что прочность тяжелого бетона на сжатие зависит не от количества в нем цемента, как ошибочно думают многие, а только от его плотности, что наиболее заметно при вибропрессовании. Существует закономерность, при которой чем больше вес самого материала, тем выше его прочность. Сейчас мы рассматриваем только тяжелые цементные бетоны как подвижные, так и жесткие. Экспериментально доказано, что каждый процент дополнительно вовлеченного в подвижную бетонную смесь воздуха снижает прочность бетона на сжатие не менее чем на 6%, точно также как и воздух действует излишняя вода, оставляя после своего испарения большое количество пор и капилляров.

Существует много факторов, которые могут положительно повлиять на прочность бетона, но все они являются лишь косвенными и ни один из них нельзя выделить как основной и только тот, который способен реально повысить плотность, и есть самый главный. Для подвижного бетона – это закон водоцементного отношения (В/Ц), а для жесткого – коэффициент уплотнения (Ку).

Цемент – самый дорогой компонент тяжелого бетона. Желательно потреблять его как можно меньше, но при этом не должны страдать ни проектная прочность, ни качество, ни долговечность. Большой расход вяжущего вещества приводит не только к увеличению себестоимости, но и к повышению усадки и общей капиллярной пористости самого бетона и, как следствие, к снижению его долговечности.

Слабое звено в бетоне – это искусственный цементный камень. Именно он наиболее подвержен разрушению со временем при эксплуатации зданий, строений, различных гидротехнических сооружений и дорожных покрытий, чем плотные инертные заполнители. Только грамотная модификация химическими добавками бетонных смесей как литых, так и жестких позволяет успешно воздействовать не только на плотность, но и даже придать некую водонепроницаемость цементному камню, а значит и бетону, но далеко не всеми подряд.

Плотность и прочность литого бетона напрямую зависят от водоцементного отношения в границах 0,36-0,7 и даже более. Расход воды менее значения 0,36 отрицательно скажется на гидратации цемента, она будет неполной, что равносильно перерасходу последнего. В таком случае рекомендуется часть вяжущего вещества заменять тонкомолотыми инертными материалами для сохранения нужного В/Ц. Также повышение расхода воды более чем 0,4 будет отрицательно влиять на прочность, но уже за счет снижения плотности самого бетона, так как вода в 2,6 раза легче объемного веса инертных материалов и в 3,1 самого цемента.

Для повышения плотности и прочности литого бетона требуются эффективные супер- и гиперпластификаторы для редукции воды. Не меняя подвижность бетонной смеси, в сравнении с контрольным составом без химии, они, работая на разделе фаз жидкость – твёрдое тело, позволяют снизить расход воды затворения на 20-40%. Это в конечном итоге приводит к повышению плотности бетона и как следствие к его прочности. Если основная цель применения добавок – не повышение прочности, а только экономия цемента для снижения себестоимости, то количество вяжущего вещества можно уменьшить до достижения бетоном нужного класса и без потери его качества.

Все вышесказанное о литом бетоне уже давно изучено и подробно описано, но по жесткому бетону до сих пор есть существенные разногласия.

Рассмотрим технологию вибропрессования как наиболее востребованный способ интенсивного формования жесткого бетона на производствах плит перекрытий, мелкоштучных стеновых блоков, колодезных колец и изделий дорожной группы, таких как бордюры и плитка тротуарная. Здесь прочность бетона на сжатие не зависит от расхода цемента или от водоцементного отношения, а зависит только лишь от коэффициента уплотнения жесткой смеси.

В такой бетонной смеси из-за полного отсутствия подвижности идеальное В/Ц находится в границах 0,36-0,4 с пиком прочности при 0,38! Здесь также как и при производстве литого бетона применяются химические добавки, но только не гидрофильные, а гидрофобные с совершенно иными свойствами. Они, работая на границе раздела фаз жидкость – воздух, позволяют при механическом воздействии в процессе интенсивного формования изделий на малое время придать неподвижной жесткой смеси свойство текучести, которая мгновенно исчезает вместе с прекращением вибрации.

Все ли добавки, предлагаемые производителями строительной химии для вибропрессования жесткого бетона, одинаково эффективны и отличаются друг от друга лишь названием, ценой и расходом? Конечно, нет! Модификация цементных бетонов химическими добавками, как отдельная технология существует уже достаточно много лет. В СССР она начиналась с продукта первого поколения производимого на основе полученных отходов при переработке древесины в виде cульфитно-спиртовой барды – в последствии СДБ, ЛСТ и ЛТМ.

У истоков их разработки и внедрения стоял талантливый инженер-технолог к.т.н. Б.Д. Тринкер [2][3][4]. А наиболее известным в мире сооружением с использованием его сульфитно-спиртовой барды, за непосредственное участие в строительстве которой Борису Давидовичу и была присуждена Государственная премия СССР, стала Останкинская телебашня.

Это уже намного позже коллектив советских ученых разработал и синтезировал суперпластификатор С-3 – продукт второго поколения. Но самыми эффективными модификаторами третьего поколения стали гиперпластификаторы от западных компаний во множестве создаваемые на базе эфиров поликарбоксилата.

Вышеперечисленные модификаторы всех трех поколений являются довольно эффективными водоредуцирующими химическими добавками гидрофильного типа. Их прямое предназначение – производство литого бетона и только его одного.

Для интенсивного формования жесткого бетона требуются тиксотропные модификаторы гидрофобного типа, обладающие таким побочным свойством, как обильное вовлечение воздуха в высокоподвижную бетонную смесь.

То, что предлагается отечественным рынком строительной химии в основном содержит в своих составах как раз водоредуцирующие продукты гидрофильного типа, такие как лигносульфонаты, нафталинсульфонаты и даже поликарбоксилаты, что и указывается в их технических описаниях, прямое предназначение которых – литые бетоны. Отсюда соответственно очень низкий показатель коэффициента уплотнения жесткой бетонной смеси при их непосредственном применении.

Российская инновационная компания НПО БЕТОХИМИКС® (г. Симферополь) первая и возможно единственная компания, которая производя в промышленных объемах стабилизированные лиофобные золи, предложила применять их в качестве тиксотропных химических добавок гидрофобного типа в технологии интенсивного формования жесткого бетона. Продукты с весны 2012 года производятся и поставляются непосредственно на предприятия по производству вибропрессованных изделий в виде двух коллоидных растворов, один из которых являет собой водную суспензию стеарата кальция. Это отечественные золь-модификаторы серии БЕТОПРЕСС – химические добавки ВИБРО СМ-16 и ВИБРОФИНИШ СМ-17 (суспензия) [5, c.48], полностью заменяющие энергоемкое и достаточно затратное мероприятие по пропариванию вибропрессованных изделий, выдавая уже на вторые сутки при нормальной температуре твердения, продукцию с прочностью до 80% от 28-ми суточной (протокол на сайте компании). Основная задача при их применении – это придать бетонным изделиям сверхнормативную долговечность.

Данные супермодификаторы на основе стабилизированного золя гидроксида железа с максимальным расходом в 0,2% к цементу только лишь за счет поверхностных явлений в процессе вибропрессования повышают плотность изделий на 3-6% в сравнении с показателями на любой обычной добавке. Это увеличивает прочность бетона на сжатие на 20-40%.

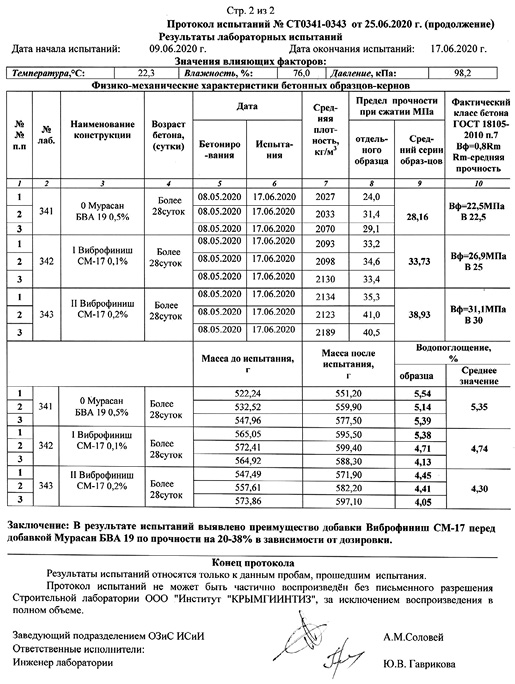

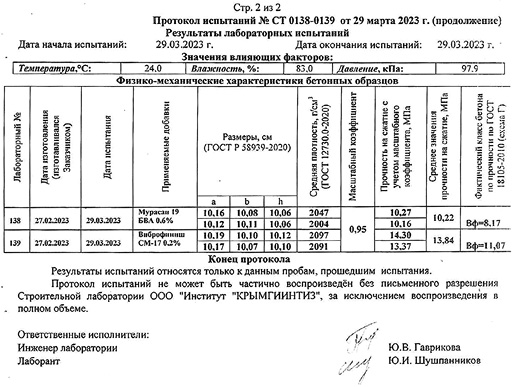

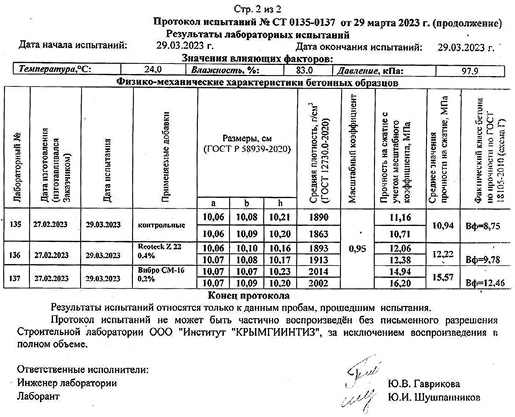

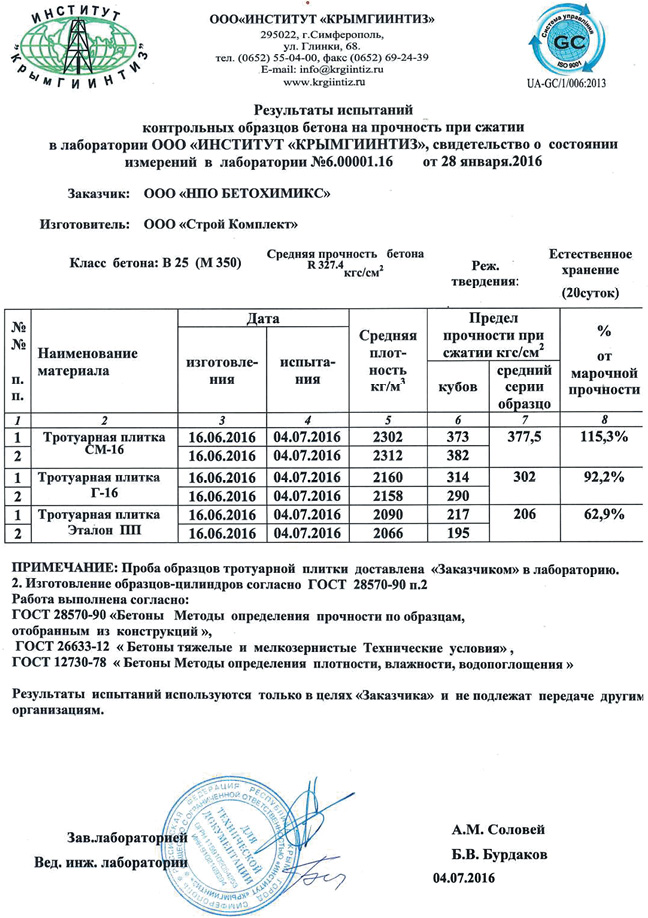

Изготовление опытных образцов в виде тротуарной плитки при тестировании химических добавок осуществлялось в условиях производства на одинаковом составе смеси, в одно и тоже время, но с разными модификаторами, а также по ГОСТ в лабораторных условиях в металлических формах с насадкой и при вибрации под пригрузом. Полученная продукция, как и бетонные кубики, была испытана в строительной лаборатории. Протоколы прилагаются ниже.

Для сопоставления с нашими показателями также публикуем из свободного интернет-доступа две таблицы [6 с.10] сравнительных испытаний химических добавок от трех известных производителей: Зика, Эм Си Баухеми и Аквасил, рекомендуемый расход которых при 0,2% только начинается, в то время как у наших лиофобных золей на этой же цифре он и заканчивается.

Просим также обратить внимание на возможность данных модификаторов уплотнять полусухую смесь в сравнении с контрольным без химии, но если судить по представленной в данной научной статье таблице, то ни один из фигурирующих в ней продуктов не обладает подобным свойством, от слова совсем.

Таблица 1.Составы для изготовления вибропрессованных плит бетонных тротуарных с применением модификаторов с гидрофобизирующими свойствами

| Номер состава | Расход материалов, кг/м3 | В/Ц | Модификаторы, кг/м3 | |||||

|

Цемент ЦЕМ I 42,5 Н |

Песок, Мкр = 2,3 | Песок, Мкр = 1,5 | Вода | Murasan BWA 17 | SikaPaver AE-2 | Аквасил | ||

| 1 | 460 | 1360 | 340 | 184 | 0,4 | — | — | — |

| 2 | 460 | 1360 | 340 | 175 | 0,38 | 2,3 | — | — |

| 3 | 460 | 1360 | 340 | 170 | 0,37 | — | 2,3 | — |

| 4 | 460 | 1360 | 340 | 184 | 0,4 | — | — | 2,3 |

Таблица 2. Физико-механические характеристики плит бетонных тротуарных с применением модификаторов с гидрофобизирующими свойствами

| Номер состава | Средняя плотность, кг/м3 | Прочность бетона плит при сжатии, МПа, в возрасте, сут. | Водопоглощение % | Морозостойкость | ||

| 1 | 3 | 28 | ||||

| 1 | 2280 | 20,4 | 28,2 | 45,3 | 5,5 | F2 150 |

| 2 | 2295 | 28,3 | 35,3 | 55,5 | 3,3 | F2 200 |

| 3 | 2290 | 26,3 | 32,1 | 50,1 | 4,2 | F2 200 |

| 4 | 2283 | 18,2 | 25,2 | 40,3 | 3,0 | F2 100 |

В таблице, как мы видим, плотность всех образцов практически на одном уровне, в пределах погрешности, ведь увеличение плотности бетона добавкой SikaPaver AE-2 на 0,4% или же добавкой Murasan BVA 17 на 0,6% к контрольному без химии и есть погрешность, а совсем не результат работы. Но при этом, как ни странно, прочность на сжатие почему-то выросла на 11-23% к контрольному, что можно рассматривать и как работу химии, и как некий рекламный ход. Там же, ссылаясь на техническую информацию от производителей, коллектив авторов научной статьи информирует, что основные свойства воздействия гидрофобизирующих добавок Murasan BVA 17 и SikaPaver АЕ-2 на бетонную смесь – это явное повышение ее формуемости, связности и уплотняемости [6 c.9]. Однако при этом само увеличение плотности в составленной ими же таблице №2 не наблюдается [6 с.10].

Вот теперь уже можно сравнить между собой результаты испытаний продуктов различной эффективности из наших протоколов. Из них следует, что повышение плотности жесткого бетона на 1,5% привело к увеличению его прочности на сжатие по отношению к контрольному на 11%, при 3-х% соответственно вдвое больше – на 20%, а там, где на 5-6%, то и на все 35-40 – в зависимости от марки модификатора, а также от его расхода и способа изготовления образцов. Если вспомнить про воздухововлечение в подвижную бетонную смесь, то цифры практически совпадают, примерно те же 6% прочности на каждый 1% изменения ее плотности [7].

Так, на основании полученных результатов в процессе сравнительных испытаний пяти различных продуктов от трех производителей, можно сделать вывод о том, что прочность вибропрессованного бетона на сжатие зависит только от коэффициента его уплотнения (Ку), на который мощность вибропрессующего оборудования, количество цемента и даже водоцементное отношение никакого влияния не оказывают, а оказывает влияние лишь только эффективность химической добавки. Что также верно и для технологии гиперпрессования.

Не поленитесь, возьмите калькулятор и посчитайте. Все опубликованные автором информационные статьи кардинально отличаются от так называемых «научных» именно тем, что в них все результаты подтверждаются не всевозможными таблицами, а официальными протоколами, отвечающими требованиям ГОСТ, где подлинность цифр заверена подписью ответственного лица и печатью учреждения. Достоверность наших результатов также можно легко проверить, проведя повторные испытания в любой иной строительной лаборатории или даже еще проще – путем сравнения плотности при взвешивании готовых образцов с разными добавками прямо на производстве, а сами золь-модификаторы для тестирования мы с удовольствием Вам предоставим.

Стоит заметить, что в вибропрессовании, как и в любой иной технологии, важно абсолютно все: качество инертных материалов, активность цемента, хорошее оборудование, правильный подбор состава бетонной смеси, однако химический модификатор в этой схеме является самым главным ингредиентом, от эффективности которого, напрямую зависит не только конечный результат, но и себестоимость продукции. Вот классический случай тестирования нашего инновационного продукта, и на первый взгляд обычного, но надо признать, тоже очень эффективного в сравнении прочности изделий с контрольным без химии. Наш золь-модификатор СМ-16 (Бетопресс Вибро) и в этот раз победил.

В случае, если при тестировании нескольких химических модификаторов для вибропрессования в сравнении с контрольным без химии, получилась одинаковая плотность абсолютно у всех образцов, включая последний, то дело уже не в химии, а в свойствах или в неправильном подборе инертных материалов. Вполне может быть, что причина кроется в особой реологии данного цемента. В таком случае советуем определить опытным путем, что именно не здесь подходит.

Как когда-то, более 70-ти лет тому назад, в самом начале создания и внедрения первых советских ПАВ в виде таких продуктов как ССБ, (в последствии) СДБ, ЛСТ и ЛТМ, так и сейчас, в наше время, в разработке и внедрении первых промышленно производимых коллоидных растворов в виде лиофобных золей, принимали непосредственное участие российские специалисты. В первом случае это талантливый инженер-технолог, советский учёный, настоящий практик, к.т.н. Б.Д. Тринкер, участник ВОВ, лауреат Государственной премии СССР. Во втором случае сам автор информационной статьи, которая не претендует на статус научной, генеральный директор компании БЕТОХИМИКС® ГРУПП – В.Е. Хованский.

P.S. Опираясь на наш многолетний опыт как в производстве, так и в тестировании профессиональной химии, можем смело утверждать, что повышение коэффициента уплотнения жесткого вибропрессованного бетона на 0,6% к контрольному никак не может стать причиной увеличения его прочности на сжатие на 23%, если только это не наномодификатор, о чем в научной статье заявлено не было!

Библиографический список:

1. Хованский В.Е. Лиофобные золи БЕТОПРЕСС® для производства химических модификаторов четвёртого поколения, высокопрочных цементных бетонов и строительных растворов. Журнал Технологии бетонов №3, 2023 / Сухие строительные смеси, Издательство Композит ХХI век.

2. Тринкер Б.Д. Способ приготовления пластимента для бетонов, №87043, описание изобретения к авторскому свидетельству. – Москва, 24 декабря 1948 г.

3. Тринкер Б.Д., Стольников В.В. Инструкция по изготовлению бетона с применением пластифицированного цемента или обычного цемента с добавлением на месте работ концентратов сульфитно-спиртовой барды, ИМ-202-51, под редакцией Б.Г. Скрамтаева, Госстрой СССР, – Москва, 1951 г. – 16 с.

4. Тринкер Б.Д. Применение пластифицированного цемента и пластифицирующих добавок к бетону, Министерство строительства предприятий машиностроения СССР, НИИ по строительству, – Москва – Ленинград: Гостройиздат, 1952, – 60 с.

5. Хованский В.Е. Повышение долговечности химическими наномодификаторами на основе кремнийорганического полимера – метилсиликоната. Часть 1. Журнал Технологии бетонов №5, 2022 / Сухие строительные смеси, Издательство Композит ХХI век.

6. Сулейманова Л.А., Малюкова М.В., Слепухин А.С., Крушельницкая Е.А., Толстой А.Д. Влияние модифицирующей добавки с гидрофобизирующим эффектом на повышение эксплуатационных характеристик вибропрессованных изделий. Вестник БГТУ им. Шухова 2019, №9.

7. Толмачев С.Н., Беличко Е.А. Влияние вовлечённого воздуха на свойства дорожных бетонов и фибробетонов. // Строительные материалы. 2017. №1-2. С. 68-72.

Генеральный директор

ООО «БЕТОХИМИКС ГРУПП»

Владимир Евгеньевич Хованский.

https://betopress.ru

+79782847455 Волна.

info@betohimiks.ru