Проведена модификация гипсом составов магнезиальных вяжущих на основе оксида магния и бишофитовых отходов разрабатываемых калийно-магниевых месторождений. Изучено влияние способа получения смешанного гипсомагнезиального вяжущего, содержания гипса и жидко-твердого соотношения на процесс твердения и свойства полученных материалов. Установлено, что указанные факторы влияют на количественный фазовый состав продуктов твердения, содержание в них оксихлоридов и карбонатов магния, сульфата кальция. На основе смешанных вяжущих оптимального состава, галитового заполнителя, пластификаторов и замедлителей твердения получены смеси, характеризующиеся оптимальными реологическими свойствами, сроками схватывания, низкой деформацией при твердении, повышенными прочностными характеристиками и водостойкостью, которые могут быть использованы как в строительной практике, так и для закладки в выработанные пространства месторождений минеральных солей.

УДК 622.245.4+ 666.962.2

Н.Х. БЕЛОУС, канд. хим. наук, старший научный сотрудник; С.П. РОДЦЕВИЧ, научный сотрудник; О.Н. ОПАНАСЕНКО, канд. хим. наук, зав. лабораторией; Н.П. КРУТЬКО, доктор хим. наук, академик НАН Беларуси, зав. отделом; В.В. ШЕВЧУК, доктор хим. наук, член-корреспондент НАН Беларуси, зав. отделом, Государственное научное учреждение «Институт общей и неорганической химии» НАН Беларуси

Ключевые слова: гипсомагнезиальные материалы, твердение, закладочные смеси, рентгенофазовый анализ, прочность при сжатии, водопоглощение, коэффициент водостойкости, жидко-твердое соотношение, адгезионное сцепление, скважины месторождений минеральных солей

Keywords: gypsum-magnesia binding materials, curing, backstowing mixtures, X-ray crystal analysis, compressive strength, water absorption, water resistance, liquid-solid ratio, adhesion, wells of deposits of mineral salts

Анализ технической литературы свидетельствует о целесообразности сочетания гипса (сульфата кальция) с оксидом магния, каустическим магнезитом или доломитом для получения на их основе смешанных гипсомагнезиальных вяжущих (ГМВ) [1]. ГМВ могут использоваться для изготовления изделий и конструкций строительного назначения, а также для формирования в выработанных пространствах разрабатываемых месторождений минеральных солей закладочных массивов [1, 2], в которых традиционные портландцементы из-за быстрого разрушения применяться не могут. Между тем изготовление твердеющих ГМВ-закладок при разработке месторождений помогает решить ряд задач, направленных на безопасность ведения работ, полноту извлечения запасов руды, снижение деформации массива, сохранение земной поверхности, а также утилизацию отходов переработки полезных ископаемых. При применении систем с твердеющей закладкой на закладочные работы приходится 15-25% затрат по добыче руды, однако повышение безопасности работ и снижение затрат физического труда на поддержание выработанного пространства оправдывает повышенную себестоимость добываемого продукта [3].

Сведения о влиянии модификации магнезиальных составов гипсом, а также его воздействии на процесс твердения и технологические свойства ГМВ немногочисленны. Как гипсовые, так и магнезиальные вяжущие (МВ) относятся к материалам воздушного твердения, которые целесообразно использовать при влажностях ниже 60%. Недостатками, ограничивающими применение вяжущих на основе гипса, являются их небольшие сроки схватывания, высокая ползучесть под нагрузкой, хрупкость в тонкостенных элементах, а также недостаточная прочность сцепления с подложками из древесины, бетона, металла и других материалов. В то же время известно [4], что гипс часто используют в композициях с минеральными и органическими заполнителями. Из всех видов вяжущих наибольшим адгезионным сцеплением с ними характеризуются МВ [5], важным также является факт увеличения сроков схватывания материалов из гипса при их сочетании с МВ. Кроме того, основными достоинствами МВ являются высокая механическая прочность при ее быстром нарастании в начальный период твердения, повышенные показатели пределов прочности при изгибе, низкая теплопроводность. В связи с этим разработка составов ГМВ представляет несомненный научный и практический интерес.

Цель исследований – оптимизация способов получения и составов гипсомагнезиальных вяжущих, разработка на их основе закладочных материалов высокой подвижности с большими сроками схватывания, низкими деформационными изменениями при твердении и улучшенными прочностными свойствами.

Поскольку использование дорогостоящих вяжущих, а также транспортировка компонентов закладочных смесей (ЗС) на большие расстояния увеличивает себестоимость разработки, современными тенденциями закладочного материаловедения является максимальное использование в них материалов местного производства, в том числе отходов, образующихся при разработке месторождений. В связи с этим перспективными заполнителями и активными компонентами ЗС для выработанного пространства месторождений минеральных солей могут являться кальцийсульфатные и галитовые отходы разработки.

Для ЗС регламентируются многие технологические параметры, а поскольку их подачу в выработанное пространство осуществляют трубопроводным транспортом в самотечном или самотечно-пневматическом режиме, принципиально важными являются их реологические свойства. Согласно [5, 6], ЗС должны обладать однородной консистенцией, высокой растекаемостью, исключающей расслоение, закупорку бетоноводов и недозакладку пустот в горных выработках. Растекаемость смесей по Суттарду должна составлять не менее 12,0-14,0 см, предельное напряжение сдвига (τпр.) – 40-200 Па, коэффициент расслаиваемости – 1,3, начало схватывания происходит не ранее 2-4 ч, окончание – 8-12 ч. Предел прочности при сжатии при одноосной нагрузке (σсж), который зависит от глубины производимых работ, должен обеспечивать требования, предъявляемые системами разработки месторождений, в среднем σсж для ЗС не должен превышать 10-15 МПа.

В данной работе ГМВ получали различными способами, изменяя последовательность смешивания их компонентов. По первому способу перед затворением жидкостью проводили сухое смешивание и измельчение продуктов термообработки гидроксида магния (ч) при 600°С в течение 2 ч и реактивного двуводного гипса, сульфата кальция (ч), термообработанного 2 ч при 250°С. Смеси измельчали до остатка на сите № 008 – 10-12%, варьируя содержание компонентов в интервале: 16,7 – 90% CaSO4, 10 – 83,3% MgO (табл. 1, обр. 3-7). Полученные смеси гипса и оксида магния затворяли бишофитовым раствором с плотностью 1,33 г/см3, рН=5,3 и содержащим дополнительно сульфат магния, хлориды натрия и калия. Согласно [7], присутствие указанных добавок в растворе положительно влияет на свойства ГМВ, повышая их трещино- и водостойкость. По второму способу (табл. 1, обр. 8, 9) продукт термообработки двуводного гипса вводили в затворенное магнезиальное вяжущее. Использование различной последовательности затворения позволяло регулировать интенсивность процессов гидратообразования и изменять ряд характеристик ГМВ. На приборе Вика были определены их сроки схватывания [8, 11], растекаемость по Суттарду [11], объемная масса (плотность) магнезиальных растворов [9]. После затворения ГМВ закладывали в формы кубов 2х2х2 см и отверждали в воздушно-сухих условиях при влажности менее 60%. По истечении 3, 7, 28, 90 и 180 сут. образцы подвергали испытаниям на прочность при одноосном сжатии по [10], а также определяли их среднюю плотность по [13].

Таблица 1. Составы и свойства гипсомагнезиальных вяжущих

| № п/п | Состав активного порошка ГМВ, % | Жидко-твердое соотн. | Время схваты-вания, ч | Растекаемость, см | Плотность раствора, г/см3 | Средняя плотность отвержд. мат-ла, г/см3 | Прочность при сжатии, МПа, твердение на воздухе, 90 сут. | Прочность при сжатии после 2 ч насыщения в воде, МПа | Коэффициент водостой-кости (Кв) | Примечание | ||

| MgO | CaSO4 | |||||||||||

| начало | конец | |||||||||||

| 1 | 100 | — | 2,5 | 1,5 | 3,2 | 16 | 1,4 | 1,26 | 33,4 | 20 | 0,6 | — |

| 2 | 100 | — | 1,4 | 1,2 | 3 | 12 | 1,72 | 1,70 | 44 | 28,6 | 0,65 | — |

| 3 | 83,3 | 16,7 | 1,31 | 1,15 | 2,5 | 12 | 1,6 | 1,56 | 20 | 13,6 | 0,68 | ГМВ по способу 1 |

| 4 | 71,4 | 28,6 | 1,28 | 1,1 | 2 | 12 | 1,52 | 1,5 | 19 | 13,3 | 0,7 | ГМВ по способу 1 |

| 5 | 62,5 | 37,5 | 1,21 | 0,8 | 1,5 | 12,5 | 1,48 | 1,45 | 16 | 11,4 | 0,71 | ГМВ по способу 1 |

| 6 | 50 | 50 | 1,05 | 0,7 | 1,5 | 13 | 1,72 | 1,57 | 40 | 34 | 0,85 | ГМВ по способу 1 |

| 7 | 10 | 90 | 0,65 | 0,7 | 2,5 | 13 | 1,67 | 1,52 | 12 | 8,6 | 0,72 | ГМВ по способу 1 |

| 8 | 71,4 | 28,6 | 1,21 | 0,25 | 0,5 | 10 | 1,54 | 1,52 | 38,2 | 32,5 | 0,85 | ГМВ по способу 2 |

| 9 | 71,4 | 28,6 | 1,4 | 0,25 | 0,67 | 10 | 1,52 | 1,5 | 36 | 28,7 | 0,8 | ГМВ по способу 2 |

В группу специальных методик изучения свойств ГМВ при воздействии воды входило гостированное определение водопоглощения по массе (Вм, масс. %) [11, 12], прочности при сжатии в состоянии водонасыщения и коэффициентов водостойкости (2 ч в воде).

Установлено, что добавление продукта термообработки двуводного гипса по способу 2 (табл. 1, обр. 8 и 9) приводит к ускорению твердения ГМВ, уменьшению растекаемости их растворов, более интенсивному набору прочности, что, однако, сопровождается уменьшением сроков схватывания составов (начало – 0,25 ч, окончание – 0,5-0,67 ч) и усложняет их качественную закладку в выработанное пространство.

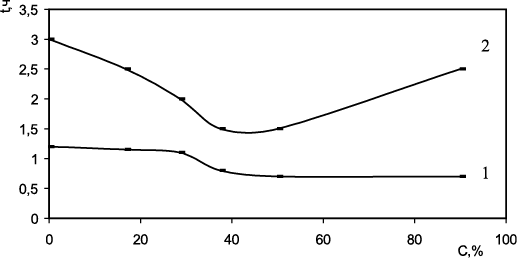

Сочетание МВ с гипсом после сухого смешивания (способ 1, обр. 3-7) позволяет уменьшить жидко-твердое (Ж/Т) соотношение и сопровождается небольшим ростом растекаемости гипсомагнезиальных растворов (табл. 1), их сроки схватывания при введении гипсовой составляющей изменяются экстремально. Для магнезиальной системы (табл. 1, обр. 1, 2) характерно начало схватывания – 1,2-1,5 ч, окончание – 3-3,2 ч, а для ГМВ сроки схватывания варьируются таким образом: начало – 0,7-1,2 ч, окончание – 1,5-2,5 ч, минимальными временами схватывания (0,7 и 1,5 ч соответственно) характеризовались смешанные вяжущие, содержащие до 50% гипсовой составляющей (рис. 1).

Плотность (ρ) гипсомагнезиальных растворных смесей и отвержденного камня с увеличением содержания гипса изменялась экстремально в диапазоне 1,4-1,72 г/см3 с максимальными значениями ρ 1,57 г/см3 и 1,72 г/см3 при содержании гипса 50%. На плотность ГМВ оказывает влияние как добавление гипсовой составляющей, так и варьирование Ж/Т соотношений смешанных систем, которые использовали для получения пластичного и удобоукладываемого теста. При больших Ж/Т соотношениях пористость материалов (пример – состав №1 с Ж/Т 2,5) высока, Ж/Т соотношением можно объяснить также их высокую подвижность и растекаемость (табл. 1). Поровое пространство таких образцов МВ и ГМВ состоит из макропор, образованных в результате кристаллизации, испарения избыточной жидкости затворения и присутствия в составах вовлеченного воздуха (~95% пор с размером >1000 А) [1, 5, 14].

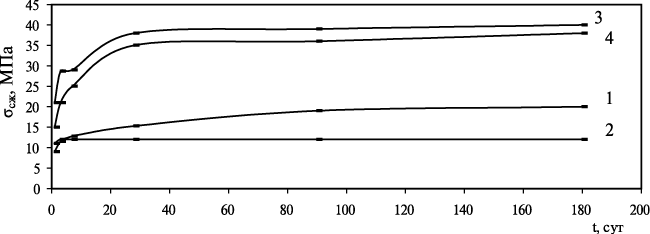

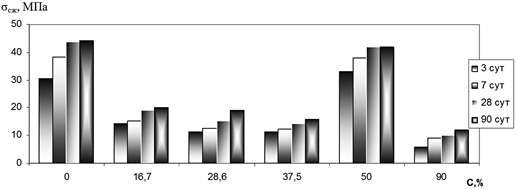

Установлено, что интенсивность гидратообразования и прочностные свойства ГМВ определяются способом затворения. Так, для составов, полученных по способу 1 (рис. 2, кр. 1), характерен в 2 раза более медленный набор прочности при сжатии по сравнению с ГМВ по способу 2 (рис. 2, кр. 3,4). Очевидно, что это связано с интенсивным протеканием в данном случае процесса образования оксихлоридов магния, обеспечивающего повышенную раннюю прочность гипсомагнезиального камня [1, 5].

На ранней стадии твердения ГМВ, содержащих до 90% гипса, наблюдался более интенсивный набор прочности (рис. 2, кр. 2). Однако, как показывают результаты изучения кинетики набора прочности до 90 сут. (рис. 3), σсж составов на поздних сроках значительно ниже по сравнению с образцами ГМВ, содержащими большее количество MgO. Благодаря его присутствию, прочность на одноосное сжатие МВ в 2-3 раза превосходит таковую для гипсовых систем и ГМВ с высоким содержанием гипса (рис. 3). Так, прочность МВ состава 2 (табл. 1, рис. 3) составляет: σсж 3 сут – 30,6 МПа, σсж 7 сут – 38,2 МПа, σсж 28 сут – 43,7 МПа, σсж 90 сут – 44 МПа. Для ГМВ прочностные показатели чаще всего не превышают σсж 3 сут – 6-14,3 МПа, σсж 7 сут – 9-15,3 МПа, σсж 28 сут – 10-19,1 МПа, σсж 90 сут – 12-20 МПа, то есть добавление сульфатной составляющей к MgO снижает прочность смешанных систем. Однако, как видно из табл. 1 и рис. 3, уменьшение непропорционально содержанию гипса, что свидетельствует о некотором участии сульфата кальция в процессах твердения МВ и о взаимном влиянии используемых компонентов на гидратационную способность ГМВ.

Среди всех выбранных составов ГМВ лишь при массовом соотношении гипса к МВ – 1:1 наблюдались высокие значения плотности (табл. 1, обр. 6) и прочности при сжатии образцов (рис. 3). Полученный результат подтвержден данными работ [4, 5], в которых показана эффективность замены 40-60% каустического магнезита ангидритом или полуводным сульфатом кальция и улучшение условий гидратации магнезиальной и сульфатной составляющих. Установлено, что в выбранном диапазоне составов в результате взаимной хемосорбции, активации частиц магнезита и гипса и образования комплексных двойных и тройных гидроксисолей оксисульфатов и оксихлоридов магния [4] повышается прочность ГМВ, которая превосходит прочностные характеристики их составляющих.

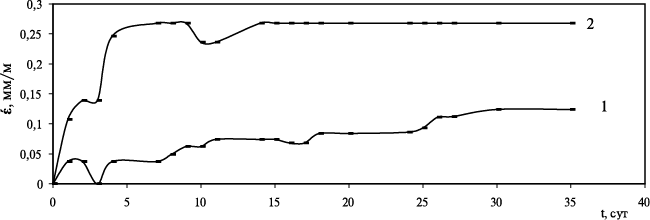

Нам представляется, что в ГМВ с указанным соотношением магнезиальной и гипсовой составляющих при твердении наблюдаются минимальные деформационные изменения (рис. 4), обусловленные нивелированием усадочных деформаций МВ высокими деформациями набухания гипса (при твердении во влажной среде они могут достигать 1% [4]). Это и обусловливает комплекс ценных свойств полученного смешанного вяжущего.

Результаты изучения относительных линейных деформаций ГМВ, пластифицированных техническими лигносульфонатами (ЛСТ) или нафталинсульфоновым суперпластификатором (С-3), приведены на рис. 4. Как видно из рисунка, при твердении при 20°С и влажности 60% составы ГМВ характеризовались незначительным относительным линейным расширением, величина которого не превышала 0,3 мм/м.

Таблица 2. Содержание кристаллических продуктов в ГМВ (данные РФ-анализа)

| № п/п | Состав активной части ГМВ, % | Ж/Т соотн. | Содержание кристаллических продуктов, % | |||||||

| Mg(OH)2 | ПГХМх | ТГХМх | КМх | CaSO4 |

CaSO4 2Н2О |

Mg2 (OH)3 Cl 4H2O |

||||

| MgO | CaSO4 | |||||||||

| 1 | 100 | — | 2,5 | — | 44,3 | 45,8 | — | — | — | 9,9 |

| 2 | 100 | — | 1,4 | 15 | 65 | 20 | — | — | — | — |

| 3 способ 1 | 83 | 17 | 1,21 | 17 | 17 | 7 | 4 карбон. №1 | 55 | — | — |

|

4 способ 1 |

71 | 29 | 1,21 | 7 | 16 | 4 | — | 73 | — | — |

| 5 способ 1 | 62,5 | 37,5 | 1,21 | 6 | 10 | 3 | 6 карбон. №2 + карбон. №3 | 75 | — | — |

| 6 способ 1 | 50 | 50 | 1,05 | — | 37,9 | — | — | 46,6 | 15,5 | — |

| 7 способ 1 | 10 | 90 | 1,0 | — | 8 | 7 карбон. №4 | 85 | — | — | |

| 8 способ 2 | 71 | 29 | 1,21 | — | 15 | 20 | — | 65 | — | — |

ПГХМ – пентагидроксихлорид магния, 5 Mg(OH)2 MgCl2 8H2O или 7 Н2О,

TГХМ – тригидроксихлорид магния, 3 Mg(OH)2 MgCl2 7 H2O.

КМ – карбонаты магния, Mg(OH)2 4 MgCO3 4H2O – карбонат №1, MgCO3 Mg(OH)2 3H2O – карбонат №2,

MgCO3 MgOHCl 3 H2O – карбонат №3, Mg(OH)2 MgCl2 2MgCO3 6H2O – карбонат №4.

Исследование количественного состава кристаллических продуктов твердения ГМВ с помощью рентгенофазового анализа (РФА) (дифрактометр ДРОН-2, метод порошка, медный катодный излучатель) показало, что при затворении по способу 2 (табл. 2, обр. 8) повышается степень преобразования оксида в гидроксихлориды магния, образуется их большее количество, чем при формировании ГМВ по способу 1 (табл. 2, обр. 4). В то же время в таких составах отсутствует гидроксид магния, что обеспечивает увеличение их прочностных показателей.

Исследованию структуры продуктов твердения МВ и ГМВ посвящено множество работ [4, 14], в которых указано на формирование в них цепочек –O–Mg–O–Mg–, окруженных хлорид-ионами [14]. В исследуемых нами составах МВ при различных Ж/Т соотношениях (2,5 и 1,4) (табл. 2, обр. 1, 2) в качестве продуктов твердения кристаллизуются пента- и тригидроксихлориды магния. При меньшем Ж/Т 1,4 (обр. 2) содержание тригидроксихлорида не превышает 20%, а при его увеличении до 2,5 достигает 45,8%, при этом не происходит образования кристаллического гидроксида магния, что обусловлено применением большого объема концентрированного раствора бишофита.

В качестве одного из гидроксихлоридных комплексных продуктов твердения в образце 1 был зафиксирован гидрат Mg2(OH)3Cl 4H2O, содержание которого достигало ~9,9% (табл. 2). В литературе присутствует упоминание о нем [15], а также указывается, что данный метастабильный продукт может образовываться на очень ранних стадиях твердения МВ в виде частиц коллоидных размеров. Его существование в МВ даже через месяц после затворения, возможно, также обусловлено особыми условиями твердения вяжущего: высоким Ж/Т соотношением и избыточным количеством концентрированного бишофитового раствора.

В ГМВ, полученных по способу 1, кристаллизуется Mg(OH)2, при увеличении содержания гипса происходит снижение его количества от 17 до 6%, а также уменьшение суммарного содержания оксихлоридов магния от 90,1 до 8% (табл. 2, обр. 3-7), что свидетельствует о понижении в этих условиях активности магнезиальной составляющей. В данных составах преобладает пентагидрооксихлорид магния, 5Mg(OH)2 MgCl2 8H2O (8-37,9%), который обеспечивает интенсивный набор прочности гипсомагнезиального камня. Одновременно происходит и рост содержания (от 4 до 7%) карбонатов магния, которые образуются [14], как правило, при небольшом количестве MgO, повышенном содержании гипса и высокой концентрации раствора бишофита. В соответствии с [1, 5], предполагается взаимное превращение пентагидроксихлорида магния в карбонатный продукт. В отличие от указанного в литературе гидрооксихлоркарбоната магния Mg(OH)2 MgCl2 2MgCO3 6H2O (карбонат №4, табл. 2), который формируется в ГМВ при высоком содержании гипса, нами установлено существование и других карбонатных гидратных комплексов: Mg(OH)2 4 MgCO3 4H2O; MgCO3 Mg(OH)2 3H2O; MgCO3 MgOHCl 3Н2O (карбонаты №1-3, табл. 2), образование которых также можно объяснить специфичностью условий получения ГМВ.

Интересным является тот факт, что в составах продуктов твердения всех образцов, кроме ГМВ, полученного при массовом соотношении составляющих – 1:1 (обр. 6, табл. 2), не обнаружен двугидрат гипса, а только ангидрит CaSO4, содержание которого с ростом количества гипса в системе возрастает от 55 до 85%. Согласно [4, 5], причиной является замедление в присутствии концентрированного бишофитового раствора гидратации гипсовой составляющей. Лишь в образце 6 (табл. 2) обнаружен кристаллический двугидрат гипса (15,5%), что свидетельствует об ускоренной гидратации гипса в присутствии концентрированного раствора бишофита в данном составе.

Учитывая многочисленные литературные данные о повышении водостойкости магнезиальных систем при введении гипса [1, 4, 5], нами изучены гидрофизические свойства смешанных гипсомагнезиальных составов.

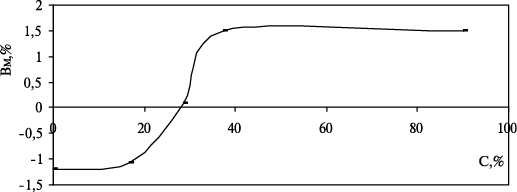

По изменению массы при хранении в воде было изучено водопоглощение (Вм, %) МВ и ГМВ, характеризующее наличие в их объеме открытой пористости и проницаемости материалов. Как правило, изменение массы МВ и ГМВ обусловлено параллельно протекающим набуханием устойчивых фаз и растворением продуктов твердения пониженной водостойкости (оксихлоридов магния, сульфата кальция, растворимость которого при 20°С составляет 2,04 г/л [2]), которые образуют в порах насыщенные растворы и кристаллизуются в них. Изучение прочности при одноосном сжатии образцов МВ и ГМВ после хранения в воде и оценка их коэффициентов водостойкости (табл. 1) показали, что для всех составов характерно некоторое снижение прочностных свойств.

Большое влияние на гидрофизические свойства ГМВ оказывает их способ получения. При введении гипса в предварительно затворенное магнезиальное вяжущее составы характеризовались более низкими величинами Вм, составляющими 1,1-1,3%, и достаточно высокими коэффициентами водостойкости, Кв (0,8-0,85) (табл. 1, обр. 8, 9). После водонасыщения их прочность составляла 28,7-32,5 МПа.

В ГМВ, полученных по способу 1, после хранения в воде наблюдалась существенная потеря массы образцов, особенно при содержании гипса ≤30% (рис. 5), при этом Кв снижался до 0,68. Из рис. 5 видно, что увеличение содержания гипса в ГМВ>30% способствовало уменьшению потери массы образцов, Кв возрастал при этом до 0,71-0,72 (обр. 3-5, 7, табл. 1). Исключением являлся лишь образец 6 (табл. 1), который отличался большей водостойкостью при хранении в воде, Кв – 0,85. Как указывалось ранее, он характеризовался высокими прочностными характеристиками и минимальными усадочными деформациями.

На основе смешанных ГМВ оптимального состава получены многокомпонентные твердеющие закладочные составы, содержащие твердые заполнители (отходы галита), пластифицирующие добавки (лигносульфонаты технические, ЛСТ, нафталинсульфоновый суперпластификатор бетонов, С-3), замедлители твердения на основе борной кислоты или ее солей. Разработанные смеси характеризуются растекаемостью 14-16 см, предельным статическим напряжением сдвига 15-35 Па, динамическим напряжением сдвига 30-55 Па, коэффициентом расслаиваемости 1,3%, началом схватывания – 3-4 ч, окончанием – 8-12 ч, прочностью при сжатии в возрасте 90 суток – 17-38 МПа. По своим технологическим параметрам они соответствуют требуемым для закладочных смесей характеристикам, указанным в методических пособиях по контролю за их качеством [16].

Выводы:

Получены смешанные гипсомагнезиальные вяжущие на основе оксида магния, гипса и бишофитовых отходов переработки калийно-магниевых руд и установлено, что фазовый состав образующихся продуктов, интенсивность твердения и их свойства определяются способом затворения, жидко-твердым соотношением, а также содержанием гипсовой составляющей. На основе смешанных гипсомагнезиальных вяжущих оптимального состава, галитового заполнителя, пластификаторов и замедлителей твердения получены смеси повышенной растекаемости с длительными сроками схватывания, низкими деформационными изменениями при твердении и улучшенными прочностными характеристиками, которые могут быть использованы для закладки в выработанные пространства месторождений минеральных солей.

Библиографический список

1. Мирюк О.А. Магнезиальные композиции оксихлоридного твердения / О.А. Мирюк / сб. докладов 3-го Международного совещания по химии и технологии цемента. – М: ООО «АЛИТинформ», 2009, с. 138-142.

2. Савич О.И. Разработка технологии подготовки гипсосодержащих вяжущих и формирования на их основе закладочных массивов [Текст]: дисс. … канд. техн. наук. – М.: МГТУ, 2002, – 123 с.

3. Требуков А.Л. Применение твердеющей закладки при подземной добыче руд / А.Л. Требуков – М.: Недра, 1981, – 172 с.

4. Долгих О.И. Теплоизоляционные и отделочные материалы на основе смешанных гипсомагнезиальных вяжущих веществ [Текст]: дисс. … канд. техн. наук. – Барнаул: Алтайский ГТУ им. И.И. Ползунова. 1999, – 187 с.

5. Мирюк О.А. Вяжущие вещества из техногенного сырья / О.А. Мирюк, И.С. Ахметов. – Рудный: РИИ. 2002, – 250 с.

6. Лесовик Г.А. Закладочные смеси на основе техногенных песков [Текст], дисс. … канд. техн. наук. – Белгород: БГТУ им. В.Г. Шухова, 2013, – 139 с.

7. Марчик Е.В. Влияние содержания хлоридов калия и натрия в растворе хлорида магния на вяжущие свойства магнезиального цемента / Е.В. Марчик, С.В. Плышевский, М.И. Кузьменков, В.П. Ильин // Строительные материалы, №5, 2011, с. 7-9.

8. ГОСТ 310.3-76. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема [Текст]. – Введ. 1978-01-01. – М.: Госстандарт СССР: Изд-во стандартов, 1978, – 8 с.

9. ГОСТ 26798.1-96. Цементы тампонажные. Методы испытаний [Текст]. – Введ. 1998-01-10. – М.: Госстандарт РФ: Изд-во стандартов, 1998, – 15 с.

10. ГОСТ 10180-2012. Бетоны. Методы определения прочности по контрольным образцам [Текст]. – Введ. 2013-06-01. – М.: Стандартинформ, 2013, – 31 с.

11. ГОСТ 23789-79. Вяжущие гипсовые. Методы испытаний [Текст]. – Введ. 1980-01-07. – М.: Госстандарт СССР: Изд-во стандартов, 1980, – 15 с.

12. ГОСТ 12730.3-78. Бетоны. Методы определения водопоглощения [Текст]. – Введ. 1980-01-01, – М.: Госстандарт СССР: Изд-во стандартов, 1980, – 7 с.

13. Конохов В.П., Бессонов И.И., Гуревич Б.И., Леонтьев А.А. Контроль качества исходных материалов для закладочных работ. – Апатиты, 1990, с. 11.

14. Яковлев Г.И., Плеханова Т.А., Лопаткин И.Г. Магнезиальное вяжущее, модифицированное ангидритом // Строительные материалы, оборудование, технологии 21 века, №3, 2006, с. 34-35.

15. Misra А. Magnesium Oxychloride cement concrete / А. Misra, М. Renu // Bull. Mater. Sci, Vol. 30, №3, 2007, June, р. 239-243.

16. Методические рекомендации по контролю качества закладочных смесей. – Апатиты, 1990, – 89 с.