В статье приведены результаты исследований композиционных материалов различной структуры на основе магнезиальных вяжущих и техногенных заполнителей. Установлено влияние способа приготовления формовочной массы на прочностные свойства композиционных материалов различной структуры.

Кроме того, показана целесообразность первичного контакта жидкого компонента с техногенным заполнителем. Для композиций комбинированной структуры предпочтительно первоначальное приготовление суспензии из вяжущего вещества и последующее поэтапное введение заполнителей. Исследована микроструктура материалов различного состава методом электронной микроскопии.

УДК 666.852

О.А. МИРЮК, доктор техн. наук, профессор, заведующая кафедрой строительства и строительного материаловедения, Рудненский индустриальный институт, Костанайская область, Казахстан

Ключевые слова: магнезиальное вяжущее, композиционные материалы, техногенные заполнители, структура

Keywords: magnesium binder, composite materials, technogenic fillers, structure

Современному строительству необходимы ресурсосберегающие композиционные материалы с заданными свойствами. Формирование структуры композитов зависит от состава и состояния исходных материалов, в первую очередь вяжущего вещества.

Магнезиальные вяжущие – эффективная разновидность малоэнергоемких материалов, характеризующаяся интенсивным твердением, высокими прочностными показателями. Активизирующее воздействие магнезиального гидрооксихлоридного вяжущего на природные и техногенные материалы – основа для получения композиций, содержащих 30-70% техногенного наполнителя. Высокая адгезия к минеральным и органическим материалам обеспечивает совместимость магнезиальных вяжущих с любыми видами заполнителей [1-4].

Уникальность магнезиального вяжущего реализуется в составе композиционных материалов, обладающих различными структурами и характеризующихся широким спектром свойств. Технические характеристики композиционных материалов определяются структурами различного уровня: микроструктурой камня вяжущего, мезоструктурой контактной зоны заполнителя с камнем вяжущего, макроструктурой частиц заполнителя. Совершенствование свойств композиционных материалов обеспечивается за счет комбинирования вяжущего, заполнителей и армирующих компонентов [5-8].

Разработаны магнезиальные композиционные материалы на основе смешанного магнезиального вяжущего и техногенных заполнителей [9, 10]. Создание композиционных материалов направлено на расширение ассортимента эффективных материалов; рациональное использование природных и техногенных ресурсов путем глубокой переработки сырья; оздоровление экологической обстановки.

Структура и свойства многокомпонентных материалов проявляют зависимость от способа приготовления композиций [10]. Представляет интерес влияние условий приготовления сырьевых смесей на свойства магнезиальных композиционных материалов.

Цель работы – исследование влияния способа приготовления формовочных масс на свойства магнезиальных композиционных материалов оксихлоридного твердения различного состава и структуры.

Формовочные массы готовили на основе каустического магнезита и смешанных вяжущих. Для разработки композиционных материалов использовали заполнители: зернистые – различные фракции дробленых отходов обогащения скарново-магнетитовых руд – хвосты сухой магнитной сепарации (хвосты СМС); волокнистые – древесные опилки; поризованные – алюмосиликатная микросфера (образована в составе летучей золы при высокотемпературном сжигании угля) и регенерированные гранулы пенополистирола (получены при переработке упаковочного материала). Для комбинированных структур целесообразны фракции частиц размером до 2,5 мм, что позволяет получать материалы повышенной однородности. Для формирования ячеистой структуры вводили порообразующие компоненты: протеиновый пеноконцентрат «Унипор», газообразователь – пероксид водорода Н2О2, гранулы пенополистирола. Формовочные смеси затворяли раствором хлорида магния плотностью 1240 кг/м3. Образцы размерами 40х40х160 мм твердели на воздухе.

Предпочтительность способа приготовления формовочной массы определена по показателям прочности и структуре композитов различного приготовления.

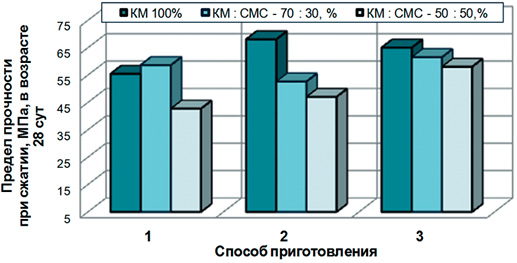

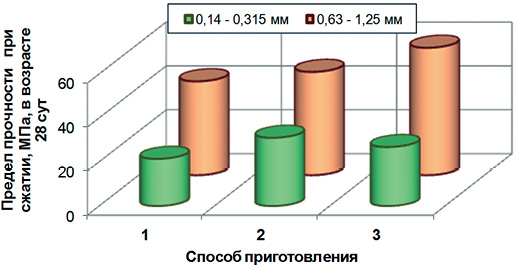

Мелкозернистые магнезиальные композиции получали при комплексном использовании отходов обогащения скарново-магнетитовых руд. Формовочные массы включали: смешанное вяжущее, содержащее каустический магнезит (КМ) и наполнитель – тонкомолотые хвосты СМС в количестве 30% и 50%. Композиции содержали техногенный заполнитель (дробленые хвосты СМС) фракций 0,14-0,315 мм и 0,63-1,25 мм. Формовочные смеси готовили с постоянным отношением вяжущего к заполнителю, равным 1:2.

Способы приготовления мелкозернистых магнезиальных композиций на основе комплексного использования хвостов СМС отличались последовательностью введения компонентов формовочной массы. В первом способе в смесь сухих компонентов вводили раствор хлорида магния. Второй способ предполагал первичное перемешивание вяжущего вещества с затворителем. В третьем способе первоначально смешивали заполнитель с раствором соли, затем вводили смешанное вяжущее вещество.

Для магнезиальных композиций с заданным соотношением «вяжущее : заполнитель» 1:2 целесообразно смешанное вяжущее с содержанием наполнителя не более 50%. Обоснована предпочтительность состава мелкозернистого техногенного заполнителя: соотношение фракций 0,14-0,315:0,63-1,25 мм следует принять 0,15-0,55.

Сравнительный анализ результатов исследования (рис. 1, 2) показал, что формовочные массы мелкозернистой структуры целесообразно готовить по способу, предусматривающему первоначальное смешивание заполнителя с затворителем и последующее введение вяжущего вещества (способ 3).

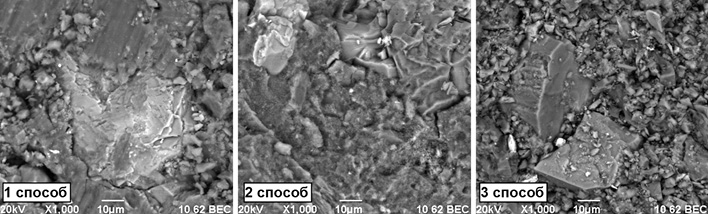

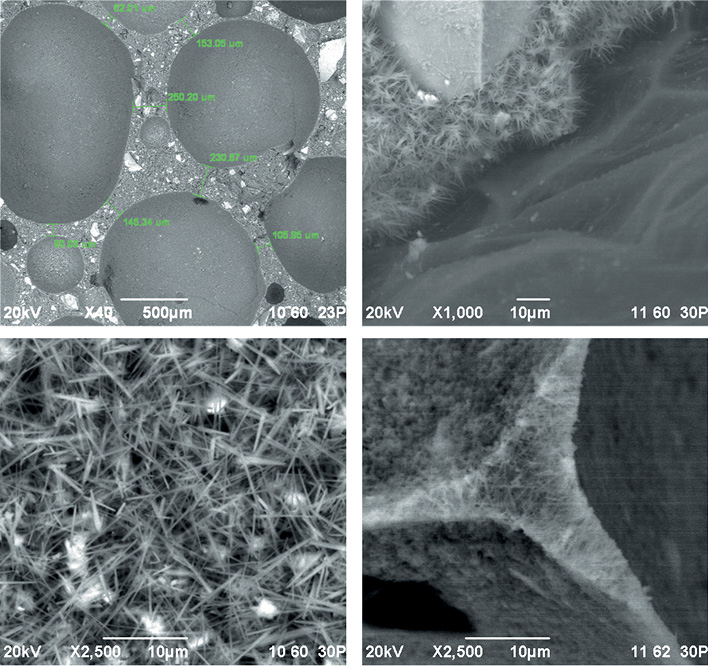

Предварительная обработка частиц дробленого заполнителя солевым раствором затворителя обеспечит промывку зерен и освободит их поверхность от пылевидной фракции, препятствующей сцеплению камня вяжущего с заполнителем. Первичный контакт заполнителя с раствором хлорида магния обеспечивает активизацию поверхности дробленых частиц; наблюдается тенденция уплотнения и упрочнения структуры; снижение дефектности контактных зон, увеличение доли кристаллических гидратов в приграничной области (рис. 3). Композиционные мелкозернистые материалы характеризуются плотностью 2200-2450 кг/м3, прочностью при сжатии 35-55 МПа.

Магнезиальные композиции мелкозернистой структуры характеризуются рациональным комплексным использованием одного вида техногенного материала (наполнитель, заполнитель из отходов обогащения скарново-магнетитовых руд), минимизацией доли каустического магнезита в композиции. Магнезиальные мелкозернистые композиции могут быть использованы для изготовления стеновых изделий и элементов благоустройства.

Выразительная адгезионная способность обусловливает целесообразность использования магнезиальных вяжущих в материалах комбинированной структуры, которые формируются при сочетании волокнистой, зернистой и ячеистой разновидностей. Комбинация структур позволяет объединить достоинства одного строения с преимуществами другого. Формирование комбинированных структур нацелено на создание композитов при комплексном использовании техногенных материалов.

Магнезиальные композиции комбинированной структуры получали из смешанного магнезиального вяжущего с 30% техногенного наполнителя (хвосты СМС) и интегрального заполнителя: гранулы пенополистирола, зольная микросфера и древесные опилки с размером частиц 0,315-0,63 мм.

В магнезиальных композициях комбинированной структуры сочетание «древесные опилки – гранулы пенополистирола» позволяет снизить плотность материала на 15-20% при сохранении прочностных показателей. Совмещение «зольная микросфера – гранулы пенополистирола» обеспечивает снижение плотности материала до 10% при повышении прочностных показателей на 15-18%. Наличие мелких пустотелых частиц повышает однородность формовочной массы, способствует равномерному распределению обмазки теста вяжущего вокруг гранул пенополистирола.

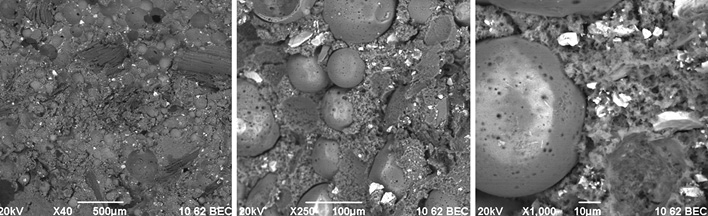

Композиции комбинированной структуры проявляют чувствительность к последовательности сочетания сырьевых компонентов. Исследовано три варианта приготовления формовочной массы, отличающихся последовательностью совмещения частиц заполнителей с затворителем и вяжущей суспензией. Определен рациональный способ приготовления формовочной массы, предусматривающий первоначальное смешение вяжущего с раствором хлористого магния; последующее введение микросферы, древесных опилок фракции 0,63-0,315 мм; затем перемешивание и добавление пенополистирольных гранул. Способ обеспечивает повышенную прочность, равномерное распределение составляющих в объеме.

Оптимизация соотношения частиц и размеров комбинации заполнителей «пенополистирол – древесные частицы – зольная микросфера» и способа приготовления формовочной массы позволяет получить комбинированную структуру, максимально «упакованную» порами различного строения с минимальным расходом каустического магнезита (рис. 4). Композиции характеризуются плотностью 350-650 кг/м3 и прочностью при сжатии 1-7 МПа.

Магнезиальные композиции комбинированной структуры на основе органоминерального заполнителя характеризуются многообразием техногенных компонентов, сочетаемых в одной композиции; рациональным использованием отслужившей пенополистирольной упаковки, которую подвергают измельчению и используют взамен гранул, изготавливаемых по энергоемкой технологической схеме. Магнезиальные композиции комбинированной структуры с органоминеральным заполнителем рекомендованы для изготовления стеновых теплоизоляционных блоков.

Гипсомагнезиальные композиции комбинированной структуры получали из смешанного вяжущего с содержанием строительного гипса 40% и интегрального заполнителя (древесные опилки и зольная микросфера).

Исследования гипсомагнезиальных композиций с интегральным заполнителем выявили, что по мере увеличения в массе полых частиц наблюдается упрочнение материала при незначительном повышении плотности.

Регулированием вещественного состава формовочной гипсомагнезиальной массы с интегральным заполнителем можно получать материалы с широким интервалом свойств: плотность 850-1450 кг/м3, прочность при сжатии 3-40 МПа. Для достижения наибольших показателей прочности композиций предпочтительны формовочные массы с содержанием не более 50% заполнителя при преобладании в нем зольной микросферы.

Исследованы способы приготовления гипсомагнезиальных формовочных масс. Опробовано 7 вариантов создания композиций, отличающихся последовательностью смешения составляющих вяжущего и порядком введения заполнителей различного строения. Выявлена предпочтительность способа, предусматривающего первоначальное приготовление суспензии из гипсомагнезиального вяжущего и солевого затворителя, последующее добавление зольной микросферы; затем введение древесных опилок фракции 0,14-0,315 мм в предварительно перемешанную смесь компонентов. Способ обеспечивает первичное взаимодействие химически активных компонентов смешанного вяжущего, в суспензии которого распределяются поэтапно частицы наполнителя по мере роста их размера. В результате формируется комбинированная волокнистая структура с пустотелым мелкодисперсным заполнителем, отличающаяся компактным расположением и повышенной прочностью сцепления компонентов различного строения (рис. 5).

При введении зольной микросферы за счет высокой удельной поверхности полых частиц вязкость массы повышается. С другой стороны, из-за сферической формы и остеклованной гладкой поверхности заполнителя при приложении нагрузки наблюдается увеличение подвижности формовочной массы, что обусловлено снижением трения. Введение зольной микросферы повышает седиментационную устойчивость формовочных масс с высоким содержанием затворителя. Присутствие частиц микросферы ограничено 10% по причине ухудшения технологических свойств и понижения прочности композиционных материалов. Эффективность зольной микросферы возрастает в комбинированных структурах, что способствует их однородности.

Гипсомагнезиальные композиции комбинированной структуры с пустотелым мелкодисперсным заполнителем и древесными волокнами характеризуются снижением доли каустического магнезита за счет частичной замены дефицитного компонента гипсовым вяжущим; комплексным использованием различных видов техногенных материалов. Гипсомагнезиальные композиции комбинированной структуры рекомендованы в качестве формовочной массы для сердечника стекломагнезитового листа.

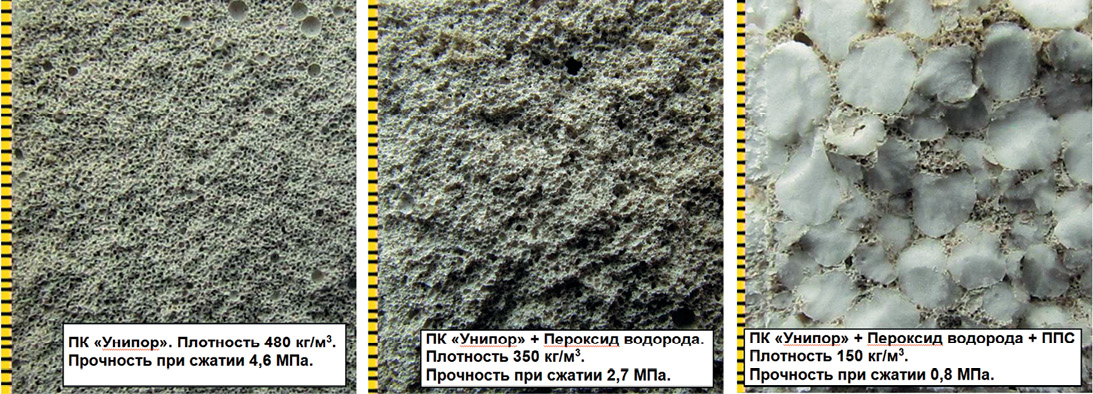

Магнезиальные композиции ячеистой структуры получали на основе пеномассы, которую готовили одностадийным способом. Сырьевую суспензию вспенивали в миксере при скорости вращения вала с лопастями 900 об./мин. Это обеспечило устойчивую, однородную, замкнутую пористость с ячейками 0,1-1 мм (рис. 6). Для формирования дополнительной пористости вводили газообразователь. Газообразование с участием пероксида водорода заключается в выделении кислорода в течение 10-15 мин. Для эффективного газонасыщения необходима соответствующая консистенция формовочной массы, которую регулируют соотношением «жидкость : твердое». Высокоподвижная масса имеет слабую газоудерживающую способность; в чрезмерно вязкой массе увеличение объема газа ограничено, в структуре материала образуются разрывы.

Для поризованных композиций с пенополистиролом благоприятна умеренно вязкая масса, равномерно обволакивающая гранулы, формируя монолит.

Исследовано совместное влияние порообразующих компонентов. Целесообразно сочетание пеноконцентрата (ПК) с пероксидом водорода. В пеномассе облегчается распределение и удерживание пузырьков газа (рис. 6). При совмещении пеноконцентрата и пенополистирола гранулы смешивали с пеномассой, создавая структуру с плотностью 300 кг/м3 и менее. Повышенная пористость магнезиальных композитов обеспечивается комплексной поризацией формовочной смеси с реализацией различных механизмов вспучивания и последующим объемным омоноличиванием гранул пенополистирола пеногазомассой (рис. 6).

Формовочные массы дифференциальной пористости могут быть использованы при формировании структуры вариатропного бетона, характеризующегося по сечению переменными значениями средней плотности.

Для магнезиальных бетонов характерна мелкая шаровидная форма ячеек, наличие кристаллического компонента в межпоровых перегородках, что обеспечивает высокопористую структуру, превышающую по прочности цементные аналоги (рис. 7).

Гипсомагнезиальные композиции ячеистой структуры получали из формовочных масс, приготовленных шестью различными способами (табл. 1).

Таблица 1. Влияние способа приготовления гипсомагнезиальной пеномассы на свойства пенобетона

| Способ приготовления пеномассы | Кратность пеномассы | Плотность пенобетона, кг/м3 | Предел прочности при сжатии, МПа | Пористость |

| Трехстадийная подготовка гипсомагнезиальной пеномассы | 4,0 | 380 | 1,3 | крупная с разрывами |

| Раздельное приготовление суспензий | 4,1 | 390 | 1,7 | очень мелкая |

| Предварительное интенсивное перемешивание гипсомагнезиальной суспензии | 2,5 | 690 | 6,3 | средняя |

| Предварительная подготовка магнезиальной пеномассы | 2,3 | 640 | 5,3 | средняя с пустотами |

| Предварительная подготовка гипсовой пеномассы | 2,5 | 470 | 3,5 | мелкая |

| Одностадийная подготовка гипсомагнезиальной пеномассы | 2,6 | 640 | 6,3 | мелкая |

Анализ сравнительных характеристик гипсомагнезиальных пенобетонов различного приготовления позволяет отметить следующее. Отдельное приготовление гипсовой массы обеспечивает энергичное связывание сульфата кальция водой и способствует потере подвижности пеномассы. Наибольший выход пеномассы наблюдается при исключении первичного контакта пенообразователя с гипсовым компонентом, учитывая слабое вспенивание гипсовой суспензии с пенообразователем «Унипор».

Мелкая однородная пористость достигается при условиях, обеспечивающих энергичное первоначальное непосредственное воздействие на гипсовую массу. Сопоставление характеристик пенобетона (табл. 1) позволяет отдать предпочтение раздельному приготовлению суспензий.

Композиции ячеистого строения характеризуются преимущественно замкнутой, равномерно распределенной пористостью и предназначены для изготовления стеновых изделий с высокими теплозащитными свойствами.

Выводы:

Многокомпонентный состав магнезиальных композиций, повышенная чувствительность составляющих позволяют создавать различные структуры материалов.

Рациональные способы приготовления формовочных масс основаны на первичном контакте компонентов, формирующих устойчивость матрицы композиционных материалов.

Предпочтительные условия формирования структуры композитов зависят в основном от вида заполнителя; ориентированы на максимальную реализацию активности вяжущего; предусматривают целенаправленное сочетание в заполнителе полимодальных частиц различного строения, формы и размеров; гарантируют надежность сцепления компонентов в единый монолит.

Библиографический список

1. Зырянова В.Н., Бердов Г.И. Магнезиальные вяжущие вещества из высокомагнезиальных отходов // Известия вузов. Строительство, №10, 2005, с. 46-53.

2. Черных Т.Н., Крамар Л.Я., Юрин А.Е., Носов А.В. Особенности получения магнезиального вяжущего из некоторых побочных продуктов промышленности // Цемент и его применение, №5, 2012, с. 112-117.

3. Зырянова В.Н., Лыткина Е.В, Бердов Г.И. Повышение механической прочности и водостойкости магнезиальных вяжущих веществ при введении минеральных наполнителей // Известия вузов. Строительство, №3, 2010, с. 21-27.

4. Zhu D., Zongjin li. Effect of aggregates and water contents on the properties of magnesium phosphor-silicate cement // Cement and Concrete Composites, №1, 2005, р. 11-18.

5. Бердов Г.И., Зырянова В.Н., Ильина Л.В. Межфазное взаимодействие и механическая прочность композиционных вяжущих материалов // Техника и технология силикатов, №5, 2014, с. 8-13.

6. Петроченков Р.Г. Композиты на минеральных заполнителях // Механика строительных композитов. – М.: Московский государственный горный университет, 2005, – 328 с.

7. Королёв Е.В. Некоторые аспекты проектирования составов многокомпонентных композиционных материалов // Нанотехнологии в строительстве, №6, 2011, с. 32-43.

8. Зырянова В.Н., Бердов Г.И., Верещагин В.И. Физико-химические процессы и технология получения композиционных магнезиальных вяжущих материалов с использованием магнийсиликатных наполнителей // Техника и технология силикатов, №1, 2010, с. 37-41.

9. Мирюк О.А. Мелкозернистые бетоны на основе техногенного заполнителя // Бетон и железобетон в Украине, №2, 2010, с. 5-8.

10. Мирюк О.А. Магнезиальные композиты различной структуры // Известия вузов. Строительство, №5, 2015, с. 30-37.