УДК 725.4

Ю.В. ДМИТРАК, доктор техн. наук, профессор, ректор, В.И. КОМАЩЕНКО, доктор техн. наук, профессор, Северо-Кавказский государственный технологический университет, Г.В. СТАСЬ, доктор техн. наук, доцент, Тульский государственный университет, С.А. МАСЛЕННИКОВ, канд. техн. наук, доцент, завкафедрой строительства и техносферной безопасности, Институт сферы обслуживания и предпринимательства (филиал) ДГТУ, Ростовская область, г. Шахты

Ключевые слова: бетонная смесь, принуждение, трубопроводный транспорт, вибрация, эколого-экономическая эффективность

Keywords: сoncrete mixture, coercion, pipeline transportation, vibration, environmental and economic efficiency

В статье описаны особенности доставки бетонных смесей в форсированном режиме принуждения на расстояние, значительно превышающее возможности традиционного оборудования. Описан опыт транспортировки смесей на большое расстояние силой вибрации, действующей на трубопровод. Указана экологическая и экономическая эффективность данной технологии, а также ее значение для снижения затрат на наземное и подземное строительство объектов различных отраслей народного хозяйства.

Бетонные смеси являются непременным элементом подземного строительства. Важной их характеристикой является влажность, определяющая транспортабельность, а также другие параметры. Получают приоритет технологии с ограничением содержания воды [1-3].

Проблема приобретает особую актуальность при подземной разработке месторождений полезных ископаемых, когда транспортирование бетонных смесей осуществляется по выработкам нередко с обратным уклоном.

Одним из приоритетных направлений исследований является возможность транспортирования бетонных смесей в режиме принуждения с силовым воздействием на трубопровод [4-6].

При заполнении трубопровода сопротивление транспортированию превышает вес смеси, а дальнейшая транспортировка нуждается в режиме принуждения, при котором с увеличением амплитуды воздействия постоянной частоты толщина водоцементной пленки смеси увеличивается.

Первое использование технологии с транспортированием смесей относится к практике подземной разработки месторождения Висмут (ФРГ) [7-8].

Затем технология была использована при разработке уранового месторождения в Северном Казахстане для доставки твердеющих смесей на расстояние по горизонтали, многократно превышающее высоту вертикального става [9]. Промышленной эксплуатацией установлено, что в процессе транспортирования прочность затвердевшей смеси увеличивается на 25%.

Установка характеризуется данными: диаметр трубопровода – 170 мм, давление сжатого воздуха в воздушном трубопроводе – 6 МПа, производительность – 60 м3/ч. Параметры вибрационного воздействия: вынуждающая сила – 2-5 кН, амплитуда колебания трубопровода – 1,2-2,0 мм, частота колебаний – 6,0-13 Гц, влияние одного возбудителя – 200-220 м.

Состав бетонной смеси, кг/м3: цемента – 100, активированных в дезинтеграторе доменных шлаков – 160-250, воды – 380. Дальность подачи смеси с подъемом в конце выработки на 14 м – 2500 м. Скорость движения смеси по трубопроводу: 1,2-1,5 м/с. Производительность системы – 100 м3/ч.

Перепад давления на длине секции при подаче смеси с применением вибрации составил 0,12-0,20 Мпа, grad Р=0,8-1,0 кПа/М.

При традиционной технологии доставки добавка воды при транспортирования снижает прочность смеси. Применение же вибрационной технологии этот недостаток устраняет.

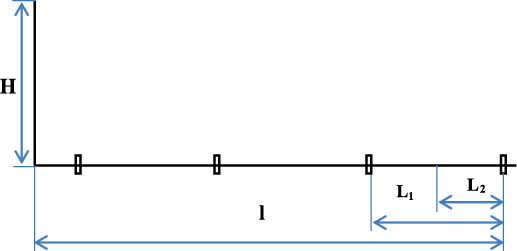

Основными параметрами вибродоставки являются: длина транспортирования (l), высота вертикального става трубопровода (Н), длина секций (L1) и расположение вибровозбудителя в пределах секции (L2) (рис. 1).

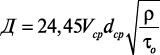

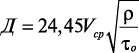

Расслоение смеси существенно уменьшается при скорости ее движения 0,5-0,7 м/с – для смесей с заполнителем крупностью до 5,0 мм и 0,7-1,0 м/с – для смесей с заполнителем крупностью 5,0-40,0 мм. Отсюда внутренний диаметр трубопровода:

где Vср – средняя скорость транспортирования, м/с.;

dcр – средний размер транспортируемого материала, мм.

Наиболее эффективно вибрационное воздействие на твердеющую смесь при скорости ее движения 1,0-1,5 м/с.

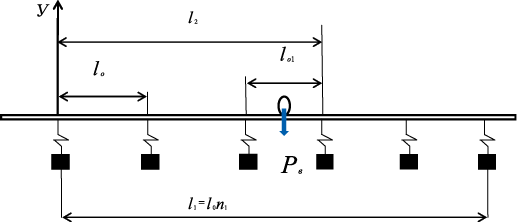

Схема секции трубопровода с вибровозбудителями дана на рис. 2.

Мощность N, потребляемая вибровозбудителем, складывается из мощности Ni, расходуемой на поддержание вынуждающих колебаний трубопровода, и мощности Nм, идущей на компенcацию потерь энергии в вибровозбудителе:

N= Ni+ Nм

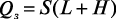

Очистку трубопровода УВТ после прекращения подачи твердеющей закладочной смеси производят сжатым воздухом с расходом:

где Vср – скорость движения смеси в рабочем режиме, 2,0-4,0 м/с;

P1 – давление сжатого воздуха в сети, Па;

Pa –атмосферное давление, Па;

Максимальный расход сжатого воздуха на очистку трубопровода УВТ:

где Qз – объем смеси в трубопроводе, м3.

Вибротранспортирование увеличивает длину доставки твердеющих смесей, что позволяет решать проблему их перемещения как в подземных горных выработках, так и при строительстве на земной поверхности [10].

Повышение активности твердеющей смеси путем силового воздействия в процессе транспортирования позволяет вовлечь в производство не только отходы горного, обогатительного, металлургического производства, но и любого производства, обрабатывающего твердое минеральное сырье.

Эколого-экономическая эффективность технологии состоит в сохранении земной поверхности от разрушения при осуществлении подачи бетонных смесей в труднодоступные участки рудного поля, снижении объемов добычи компонентов смесей и др.

Значительным достоинством технологии является снижении затрат на поверхностное и подземное строительство горных объектов и объектов всех отраслей народного хозяйства [11].

Реализация технологии сопряжена с усовершенствованием способов подготовки компонентов бетонной смеси для повышения управления ее качеством [12-14].

Актуальность реализации предложенной технологии увеличивается при развитии методов извлечения металлов из минеральных отходов с многократным увеличением базы для строительной индустрии [15-14].

Выводы:

1. Транспортирование бетонных смесей в подземных выработках совершенствуется при воздействии на них вибрацией в трубопроводе за счет равномерного распределения заполнителя и улучшения условий гидратации вяжущих материалов.

2. Использование вибропринуждения открывает возможности использования ресурсосберегающих решений с получением многопланового эффекта, в том числе за счет обеспечения периферийных участков строительства.

Библиографический список

1. Комащенко В.И., Васильев П.В., Масленников С.А. Технологиям подземной разработки месторождений КМА – надежную сырьевую основу // Известия Тульского государственного университета. Науки о Земле, № 2, 2016, с. 101-114.

2. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле. – Белгород. 2013. – 213 с.

3. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – Путь длиной в 65 лет // Горный журнал, №3, 2016, с. 6-12.

4. Golik V., Komashchenko V., Morkun V., Gaponenko I. Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries // Metallurgical and Mining Industry, vol. 7, № 7, 2015, с. 383-387.

5. Разоренов Ю.И., Голик В.И. Проблемы глубокой утилизации отходов переработки угля // Маркшейдерия и недропользование, № 4 (66), 2013, с. 52-54.

6. Golik V.I., Dmitrak Yu.V. Parameters of transportation of tailings of metals lixiviating. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017,

рр. 67-75.

7. Платонов В.Н., Поддубный И.К. Устройство и опыт работы вибросамотечной установки по доставке закладочных смесей на руднике в Тюрингии. Вибрационная техника / Материалы семинара. – М.: Общество «Знание», 1992, с. 154-160.

8. Дмитрак Ю.В., Зиновьева Т.А., Сычев Н.Н. Использование системы msc. Nastran для оптимизации силовой конструкции вибрационной мельницы // Горный информационно-аналитический бюллетень (научно-технический журнал), № 4, 2007, с. 295-299.

9. Магомедов Ш.Ш. Приготовление и транспортирование твердеющих смесей / В сб.: Математическая межд. конф. «Логическое управление технологическими процессами и системами». – Москва – Владикавказ, 1999, с. 189-199.

10. Golik V., Dmitrak Yu. Parameters of solidifying mixtures transporting at underground ore mining. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, рр. 45-53.

11. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management, vol. 9, № 6, 2015, рр. 1119-1123.

12. Дмитрак Ю.В. Теория движения мелющей загрузки и повышение эффективности оборудования для тонкого измельчения горных пород / Автореферат дисс. доктора технических наук / Московский гос. горный ун-т. – Москва. 2000.

13. Дмитрак Ю.В., Вержанский А.П. Тенденции применения оборудования для тонкого измельчения горных пород // Горный информационно-аналитический бюллетень, № 6, 2000, с. 184-188.

14. Дмитрак Ю.В., Шишканов К.А. Разработка вероятностной кинематической модели мелющих тел в помольной камере вибрационной мельницы // Горный информационно-аналитический бюллетень (научно-технический журнал), № 12, 2010, с. 302-308.

15. Golik V.I., Razorenov Y.I., Polukhin O.N. Metal extraction from ore benefication codas by means of lixiviation in a disintegrator // International Journal of Applied Engineering Research, vol. 10, № 17, 2015, рр. 38105-38109.

16. Golik V., Komashchenko V., Morkun V., Zaalishvili V. Enhancement of lost ore production efficiency by usage of canopies // Metallurgical and Mining Industry, vol. 7, № 4, 2015, рр. 325-329.

17. Golik V.I., Razorenov Yu.I., Efremenkov A.B. Recycling of metal ore mill tailings // Applied Mechanics and Materials, vol. 682, 2014, рр. 363-368.

18. Golik V., Komashchenko V., Morkun V., Burdzieva O. Metal deposits combined development experience // Metallurgical and Mining Industry, vol. 7, № 6, 2015, рр. 591-594.