УДК 504.55.054:622(470.6)

Ю.И. РАЗОРЕНОВ, доктор техн. наук, профессор, ректор Северо-Кавказского государственного технологического университета, г. Владикавказ, Северная Осетия – Алания; С.А. МАСЛЕННИКОВ, канд. техн. наук, доцент, зав. кафедрой строительства и техносферной безопасности, С.Г. СТРАДАНЧЕНКО, доктор техн. наук, профессор, ректор, Институт сферы обслуживания и предпринимательства (филиал) ДГТУ, г. Шахты, Ростовская область

Ключевые слова: бетонная смесь, породный массив, горное предприятие, эффективность, хвосты переработки

Keywords: concrete mixture, rock mass, mining enterprise, efficiency, tails processing

В статье говорится об использовании отходов горного, обогатительного и металлургического переделов для изготовления бетонных смесей при строительстве подземных объектов. Описан механизм взаимодействия бетонных конструкций с породным массивом при эксплуатации объектов инфраструктуры горного предприятия. Предложена модель определения эффективности использования хвостов обогащения для приготовления бетонной продукции с учетом экологической составляющей.

В ближайшей перспективе горнодобывающим отраслям России предстоит освоение технологий разработки месторождений преимущественно подземным способом. Это повышает актуальность исследований, направленных на обеспечение безопасности строительных и эксплуатационных объектов инфраструктуры горного предприятия.

На горных предприятиях различных отраслей хозяйства накоплены пустые породы, хвосты обогащения и переработки и отходы сопутствующих производств, использование которых сокращает ущерб окружающей природной среде от разработки месторождений.

Если в начальной стадии развития технологий с закладкой бетонными твердеющими смесями запросы производства обеспечивали стандартными строительными материалами, причем в качестве вяжущего использовали цемент, то со временем потребности в материалах стало невозможно удовлетворять без утилизации отходов.

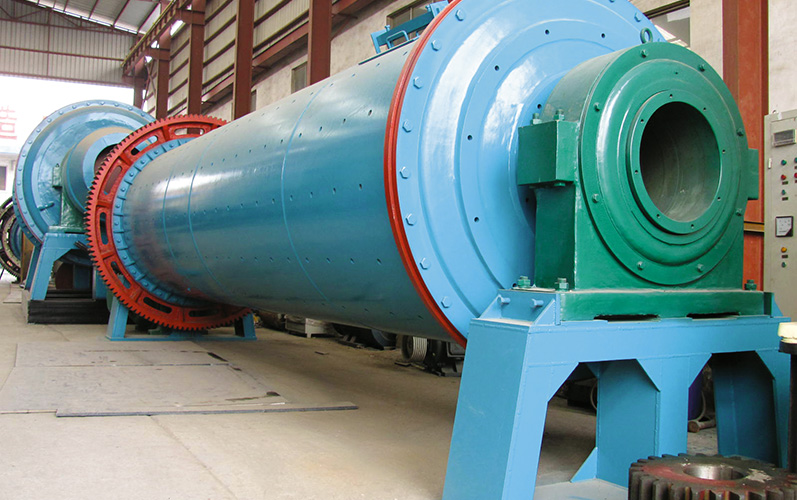

С понижением уровня требований к бетонным смесям в подземном строительстве и по мере уточнения представлений об их роли в управлении геомеханикой массива ассортимент исходных материалов для изготовления бетонных смесей расширился [1-4]. Оказались пригодными низкосортные материалы ранее ограниченного применения (рис. 1).

К низкосортным материалам относят минералы с модулем крупности менее 0,7, содержащие более 80% глинистых и пылевидных частиц, обычно более 5% органических веществ, хвосты обогатительных фабрик и др.

Наиболее распространенный компонент закладочной смеси – песок – по механическому составу должен отвечать следующим требованиям: модуль крупности не менее 0,8; содержание пылеватых и глинистых частиц 15-25%; наличие органических примесей – не более нормы. Для традиционных строительных растворов такие пески непригодны, так как при разложении органики образуется гуминовая кислота, которая, взаимодействуя с цементом, понижает прочность изделий. Продуктивные запасы песков, пригодных для твердеющей закладки, составляют десятки миллионов кубометров при объеме вскрышных глинистых пород в 1,5-2 раза больше. Использование для закладки части вскрышных пород увеличивает запасы и снижает затраты на их добычу.

Как правило, отложения песков образуют верхнюю безводную часть рыхлого покрова земной коры мощностью в первые десятки метров. Нижняя часть же обводнена и представлена мелкозернистыми песками мощностью до 20 м. Среди песчаных частиц преобладает (50-70%) легкая фракция крупностью 0,16-0,32 мм.

На 100 т рудной массы приходится 20-30 и более тонн пустой породы и некондиционной руды (табл. 1). При обогащении рудной массы на обогатительной фабрике из общего объема добытой массы выделяется не менее 20-30% хвостов. Таким образом, 1 т руды дает около 1,5 т отходов, в том числе пригодных для использования.

Таблица 1. Характеристика отходов горного и металлургического переделов

| Виды отходов | Крупность, мм | Источники получения | Выход, % |

| Пустая порода | -500+350 | Вскрывающие и подготовительные выработки | 3-4 |

| Отходы переделов | -500+350 | Хвосты добычи | 10-12 |

| -500+350 | Хвосты обогащения | 3-5 | |

| -250+50 | Хвосты металлургии | 20-30 | |

| Пески | -0,5+0,043 | Месторождения | 17-20 |

| Илистые частицы | -0,043 | Продукт очистки вод | — |

В распоряжении горных предприятий находятся материалы, которые по качеству уступают стандартным, но могут использоваться для приготовления бетонных твердеющих смесей при учете роли смеси, оптимизации технологии ее приготовления, транспортировки, укладки в выработанном пространстве и назначения создаваемых искусственных массивов.

Основные недостатки искусственных массивов из отходов производства – малая прочность и повышенная деформируемость. Свойства бетонных смесей при заполнителях низкого качества достигаются рядом инженерных мероприятий, например непрерывностью процесса возведения массива, стадийностью работ и др. При использовании бетонной твердеющей смеси на основе глинистых материалов и отходов заданные реологические и прочностные свойства можно обеспечить, учитывая влияющие на свойства смеси факторы: время набора прочности, температуру процесса гидратации, водоцементное отношение и др. [5-8].

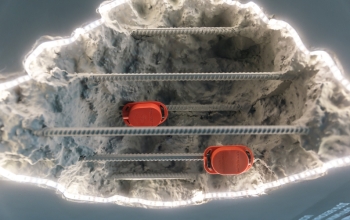

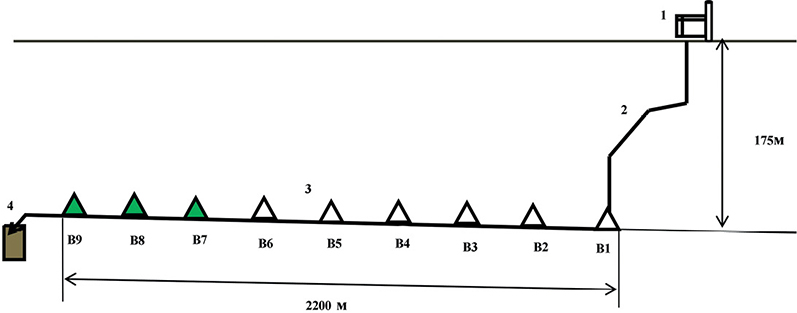

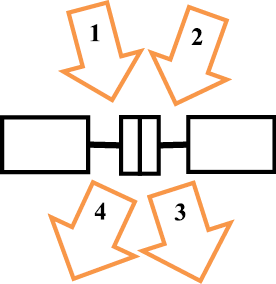

Время начала схватывания твердеющей закладочной смеси должно быть достаточно для доставки по трубопроводам до строящегося объекта (рис. 2).

Свежеприготовленная смесь обладает подвижностью, но после укладки в выработанное пространство уплотняется, схватывается, твердеет и набирает прочность. Массив сохраняет прочностные свойства в течение длительного времени. В каждый период этого времени закладочная смесь должна удовлетворять условиям сохранности окружающей среды.

Сроки схватывания уменьшаются с увеличением расхода вяжущих и повышаются с увеличением количества воды. При мокром измельчении шлаков, перемешивании и транспортировании твердеющей закладочной смеси при взаимодействии шлаков с водой растворяются неустойчивые химические соединения. Приготовление, транспортирование и укладка твердеющей закладочной смеси длится не более часа. За это время в воде растворяется до 70-80 мг/л веществ, часть которых уносится водой и теряется. Эти вещества растворяются с поверхности частиц вяжущего. Для образования условий гидратации и кристаллизации вяжущего происходит насыщение водной фазы солями, порции которых выносятся водой из глубины зерен молотого шлака. Для насыщения воды необходимо растворить больше частиц твердой фазы. Избыточная вода уменьшает марку вяжущего за счет уноса растворенных в воде солей, что увеличивает время схватывания. После уноса солей и уплотнения смеси происходит гидролиз и гидратация вяжущих компонентов с разогревом искусственного массива, что влияет на его прочностные свойства. Температура массива зависит от минералогического состава вяжущего, объема и интенсивности формирования массива и начальной температуры смеси.

Инженерные мероприятия позволяют улучшить качество искусственных массивов из малоактивных отходов производства лишь ненамного, поэтому отходы без дополнительной обработки чаще играют роль инертных заполнителей, что экономически неоправданно, учитывая ограниченность ресурсов сырья для производства цемента.

Для утилизации отходов производства актуальны направления [9-12]:

– оптимизация требований к бетонной смеси по критериям прочности и устойчивости массива, надежного транспорта по трубопроводам и минимальных затрат;

– управление свойствами бетонной смеси посредством оптимизации соотношения исходных компонентов, тонкости помола шлака и других мероприятий;

– раскрытие внутренних энергетических возможностей активацией (рис. 3).

Технология строительства подземных объектов должна обеспечить безопасность горных работ и охрану недр и окружающей среды. Большинство объектов подземного строительства воздвигаются в скальных массивах в устойчивых породах с коэффициентом крепости по Протодьяконову не менее 12. При меньшей устойчивости подземное строительство осуществляется с применением специальных технологий, сущность которых состоит в сокращении сроков перевода их в состояние объемного сжатия с использованием методов регулирования напряжений:

– на границе строящегося объекта создается защитная стенка;

– для упрочнения пород применяют стальные канаты или железобетонные анкеры в скважинах.

Укрепление пород способствует рациональному использованию энергии породного массива, но рассчитано только на статические условия работы массивов, которые не могут быть обеспечены при производстве взрывных работ. Сохранность подземных объектов обеспечивается, если скорость смещения при взрывах не превышает допустимых пределов.

Чувствительность подземных объектов проявляется в виде сейсмического отклика на событие, вызвавшее изменение напряженного состояния в результате в том числе подземного строительства.

Основной фактор воздействия на строящиеся подземные объекты – взрывание зарядов взрывчатых веществ (ВВ). Степень воздействия взрыва на массив определяется взрываемым при одной ступени замедления количеством ВВ, а критерием сейсмического действия взрывов является скорость смещения поверхности породного массива. Одна из главных причин деформаций массива – возникновение сейсмических колебаний в элементарных структурных породных блоках.

Объекты подземного строительства находятся в полях напряжений, вызванных взрыванием зарядов ВВ. Между резонансной частотой сейсмических колебаний и параметрами устойчивости пород и бетонных изделий существует корреляция. В породах с высокой акустической жесткостью сейсмические колебания по интенсивности невелики, поэтому деформирование происходит упруго. При расстояниях от центра взрыва до 15 м скорость сейсмических колебаний возрастает, а деформации становятся упруго-пластическими и пластическими.

Бетонные сооружения подземного объекта сохраняют устойчивость, если напряжения на фронте волны не превышают предела прочности бетона, что обеспечивается при ограниченном количестве взрываемого ВВ в одном замедлении. При взрывании вблизи бетонных сооружений возникают превышающие величину напряжения на фронте ударной волны и достаточные для их разрушения напряжения.

Снижение сейсмического воздействия взрывов достигается короткозамедленным взрыванием, которое обеспечивает максимальное использование энергии взрыва на дробление горных пород и снижение расхода энергии на работу сейсмических волн. Интервал замедления, при котором исключается наложение напряжений от взрыва зарядов соседних серий, должен быть равным или большим 25 м/с.

От сейсмического воздействия взрыва наиболее эффективна защита бетонного массива экранированием. Для этого основную часть скважин, примыкающих к искусственному целику, взрывают с замедлением по сравнению с концами этих скважин. В первую очередь без замедления взрывают заряды в концах скважин, примыкающих к закладке. После этого взрывают вторую часть заряда скважин с замедлением, и центральные скважины – с еще большим замедлением. Подбором интервалов замедления и расхода заряда добиваются возникновения разрыхленной зоны – экрана.

Размеры и форма рудных тел, слагающих месторождения, их расположение в геомеханической системе и другие показатели позволяют прогнозировать в качестве основной камерную систему разработки с закладкой пустот твердеющими смесями. Эта технология характеризуется хорошими показателями качества руд, полнотой использования недр и высокой производительностью добычи, но требует высоких эксплуатационных затрат на изготовление твердеющих закладочных смесей, что резко увеличивает стоимость товарной продукции.

В условиях рыночной экономики выбор технологии разработки месторождений полезных ископаемых производится после объективной геолого-экономической оценки с учетом комплекса методов геологии и геофизики. Вместе с ограничением финансовых вложений в развитие минеральной базы усилились требования к проблемам законодательства и права в области недропользования и всему спектру проблем подземного строительства.

Необходимость сохранности земной поверхности и уменьшения влияния природных условий требует применения технологий с заполнением техногенных пустот твердеющими смесями. При этом резко увеличиваются затраты на управление состоянием массива, в первую очередь на приобретение вяжущих для приготовления бетонных смесей на цементной основе.

В мировой практике технологии с закладкой выработанного пространства бетонными смесями при подземной разработке месторождений полезных ископаемых доказали свои преимущества, обеспечивая большую безопасность горных работ и минимальное воздействие на окружающую природную среду.

Выработанное пространство очистных камер заполняется твердеющей смесью прочностью от 0,5 до 1,5 МПа. Расходы на закладочные смеси достигают 2/3 себестоимости подземных работ, поэтому целесообразность применения закладочных технологий требует обоснования.

В горной практике критерием эффективности геотехнологии является сохранение земной поверхности от разрушения. Это условие обеспечивается разделением рудного поля искусственными массивами из бетонных твердеющих смесей такой прочности, чтобы породы над рудными участками были способны противостоять деформациям без разрушения. В пределах разгруженных от напряжений участков заполнение пустот может быть произведено бетонными смесями меньшей прочности. Управление состоянием массива сводится к назначению технологических параметров, при которых напряжения в геомеханической системе не превышают критических.

При недостаточной прочности искусственных массивов, помимо опасности для работающих, разубоживание руды цементом на 1% при обогащении снижает извлечение металлов в концентраты на 1%, что существенно влияет на потери металла при дальнейших переделах.

Общим недостатком расчетных методов определения нормативной прочности бетонной твердеющей смеси является то, что прочность смеси для камеры выбирается без учета фактических напряжений в массиве. Появление новых методов оценки напряженности породных массивов позволяет оптимизировать состав закладочных смесей по критерию их сопротивления напряжениям.

В горном производстве разнопрочные бетонные смеси для закладки выработанного пространства начали применять в середине прошлого века. Для закладки нижней части камеры применяют более прочную смесь, чем в среднем по блоку. Дифференциация нормативной прочности твердеющих смесей достигается тем, что их состав назначается с учетом фактического напряженного состояния массива. Для участков блока с повышенной концентрацией напряжений используется упрочненный состав, а для участков менее напряженных пород – меньшей прочности. Различие в прочности твердеющих смесей может достигать 2-3 раз.

Нормативная прочность твердеющей смеси:

σ3 = k σм,

где σ3 – прочность твердеющей смеси, МПа; σм – величина напряжений в массиве, МПа; k – коэффициент, учитывающий свойства бетонной закладочной смеси.

Напряжения в окрестностях разрабатываемого рудного поля могут быть определены на стадии проектирования работ и уточнены в ходе освоения месторождения. Корректировка расчетных значений напряженности позволяет оптимизировать состав бетонных твердеющих смесей по критерию их стоимости при сохранении несущих свойств.

Надежным способом управления напряжениями является заполнение выработанного пространства бетонными твердеющими смесями, которые могут быть в достаточном количестве изготовлены из хранящихся на земной поверхности хвостов обогащения после извлечения из них металлов до уровня санитарных требований.

Природо- и ресурсосберегающие технологии с закладкой выработанного пространства твердеющими смесями давно занимают приоритетные позиции при подземной разработке месторождений полезных ископаемых, в большей степени, чем другие системы разработки, обеспечивая сохранность объектов эксплуатации, безопасное ведение горных работ и охрану недр и окружающей среды.

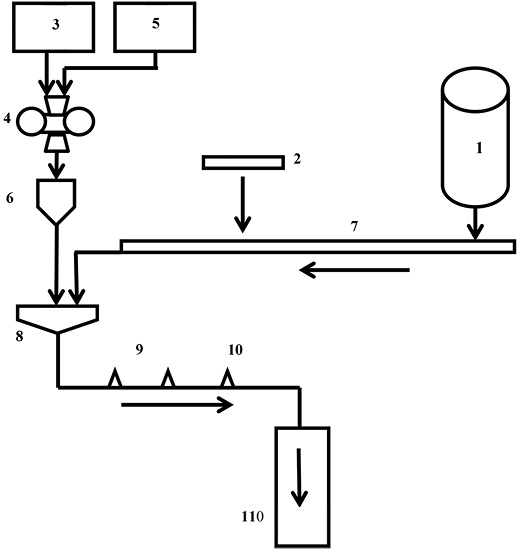

Затронутые в статье вопросы представляют интерес для строительства шахтных стволов, сооружения подземных объектов различного назначения и т.п. Реализация рассматриваемого направления способствует развитию другого прорывного направления – утилизация хвостов обогащения металлических руд и углей после извлечения из них металлов, например, выщелачиванием в дезинтеграторе (рис. 4).

Интересам повышения показателей эксплуатации недр отвечают технологии с использованием отходов горного производства для производства бетонов. Этому способствует развитие природоохранных тенденций в сфере добычи полезных ископаемых и изменение экономической ситуации в строительной отрасли.

В качестве критерия вяжущей способности материалов принимают изменение прочности цементной закладки на основе стандартного заполнителя в зависимости от расхода цемента. Зависимость прочности цементной закладки от расхода цемента описывается выражением:

σц = agBц σсц,

где а, В – эмпирические коэффициенты, учитывающие марку цемента (табл. 2); σсц – собственная активность цемента, МПа.

Таблица 2. Значение эмпирических коэффициентов и собственной активности цемента

| Марка цемента | Собственная активность цемента, МПа | Значение коэффициента | |

| а | В | ||

| 300 | 8,1 | 0,25 10-2 | 1,0 |

| 400 | 9,7 | 0,46 10-2 | 0,9 |

| 500 | 11,2 | 0,74 10-2 | 0,83 |

| 600 | 12,8 | 1,81 10-2 | 0,67 |

Собственная активность цемента определяется по прочности смеси при расходе цемента 400 кг/м3, заполнителя –

1200 кг/м3, воды – 400 л/м3 через 28 суток твердения. Относительно прочности эталонной смеси устанавливается вяжущая способность заменителей цемента. При изготовлении подавляющего количества закладочных твердеющих смесей расход цемента достигает 230 кг/м3, а прочность смеси – 6 МПа.

Добавки: тонкомолотые шлаки, золы, шламы, известняковые породы делят на активные заменители цемента и пластифицирующие добавки, создающие несущую среду при транспортировании.

К первой группе относятся гранулированные шлаки, зола с электрофильтров тепловых установок и другие низкомарочные вяжущие. Ко второй группе относятся инертные материалы: скальные породы, пески, хвосты обогатительных фабрик и др. Основным признаком активности вяжущих веществ являются модули основности и активности слагающих их минералов.

При увеличении объемного сжатия искусственных массивов их несущая способность повышается в 1,5-3 раза, поэтому смеси могут быть изготовлены из материалов с малой активностью из отходов производства.

Опыт утилизации отходов в качестве вяжущих сравнительно мал, хотя при добыче карбонатных пород отходы переработки пригодных в качестве активных фракций размером до 10 мм составляют не менее 30% добычи. Из них можно производить вяжущие вещества для приготовления закладочных смесей.

К недостаткам бетонных твердеющих смесей из товарных материалов относится то, что для приготовления необходимо добывать минералы.

Активность вяжущих добавок может быть увеличена за счет активации в механизмах. В шаровых мельницах материал измельчают посредством ударов, раздавливания или истирания. Возможности процесса ограничены условием, согласно которому центробежная сила в барабане мельницы не может превышать силу тяжести, поэтому энергетического воздействия высоких порядков в шаровой мельнице создать невозможно. В результате переработки активность материалов повышается на 20-30%.

Чаще других утилизируют шлаки доменного производства составом, %: SiO2 – 35-40; Al2O3 – 8-17; СаО – 40-46;

MgO – 2-10. Шлаковые отвалы и связанные с этим процессы отчуждения земельных угодий, воздействие на воздушный и водный бассейн общепризнаны экологически некорректными. Щебень на основе сталеплавильных шлаков является полноценным заменителем гранитного щебня в бетонах и железобетонах.

Однако подавляющее большинство шлаков не могут служить вяжущим веществом, пока крупность частиц шлака класса -0,074 мм станет не менее 80%. Использование нестандартных заполнителей изменяет прочность цементной закладки.

Расход тонкомолотого шлака для приготовления бетонной смеси зависит от крупности и пористости заполнителя (табл. 3).

Таблица 3. Расход вяжущего раствора

| Крупность заполнителя, мм | Пористость заполнителя, % | Расход вяжущего раствора, л/м3 |

| 5-10 | 40-42 | 600 |

| 2-5 | 38-40 | 500 |

| 0,08-2 | 25-38 | 400 |

При измельчении шлака в шаровой мельнице с увеличением тонкости помола его с 20% до 40% класса -0,08 мм прочность контрольных образцов возрастает в зависимости от композиции состава:

– с 3,2 до 5,0 МПа в возрасте 28 дней и с 4,9 до 8,0 МПа в 90 дней;

– с 1,4 до 2,4 МПа в 28 дней и с 2,5 до 3,2 МПа в 90 дней.

С увеличением тонкости помола до 60% класса -0,08 мм прочность бетона возрастает:

– с 3,2 до 6,6 МПа в 28 дней и с 4,9 до 10,0 МПа в 90 дней;

– с 1,4 до 3,6 МПа в 28 дней и с 2,5 до 4,5 МПа в 90 дней.

Выход активных фракций измельченного в шаровой мельнице шлака с 30% до 50-60% и снижение расхода цемента на приготовление смесей могут быть увеличены за счет времени и количества циклов активации компонентов.

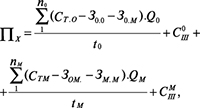

В общем виде годовая прибыль от использования хвостов обогащения и металлургии для приготовления бетонной продукции с учетом экологической составляющей:

где ПХ – годовая прибыль от использования хвостов, руб./т; СТО – стоимость реализации продукции переработки хвостов обогащения, руб./т; ЗО.О – затраты на обогащение хвостов обогащения, руб./т; ЗО.М – затраты на металлургический передел хвостов обогащения, руб./т; n0 – количество извлекаемых компонентов из хвостов обогащения; Q0 – масса хвостов обогащения, т; t0 – время переработки хвостов обогащения, год; C0ш – штрафы за хранение хвостов обогащения, руб./год; СТ.М – стоимость реализации продуктов переработки хвостов металлургии, руб./т; ЗО.М – затраты на обогащение хвостов металлургии, руб./т; ЗМ.М – затраты на металлургию хвостов металлургии, руб./т; nМ – количество извлекаемых компонентов из хвостов металлургии; QМ – масса хвостов металлургии, т; tм – время переработки хвостов металлургии, лет; Cмш – штрафы за хранение хвостов металлургии, руб./год.

Активация материалов позволяет увеличить объем природоохранного и ресурсосберегающего производства с использованием бетонных смесей, вернуть в хозяйственный оборот территории хранилищ отходов и радикально уменьшить негативное влияние отходов производства на экосистемы окружающей среды [13-16].

Направление повышения активности компонентов бетонных смесей развивается в рамках механохимической технологии [17-18].

Библиографический список

1. Голик В.И. Концептуальные подходы к созданию мало- и безотходного горнорудного производства на основе комбинирования физико-технических и физико-химических геотехнологий // Горный журнал, №5, 2013, с. 93-97.

2. Голик В.И. Природоохранные технологии разработки рудных месторождений. – Москва, 2014. – 190 с.

3. Golik V.I., Hasheva Z.M., Galachieva S.V. Diversification of the economic foundations of depressive mining region // Social Sciences (Pakistan), №6, 2015, v. 10, p. 746-749.

4. Golik V.I., Komashchenko V.I., Razorenov Yu.I. Activation of technogenic resources in desintegrator // В сборнике: Mine Planning and Equipment Selection Proceedings of the 22nd MPES Conference. Editors: Carsten Drebenstedt, Raj Singhal, 2013, p. 1101-1106.

5. Golik V., Komashchenko V., Morkun V. Feasibility of using the mill tailings for preparation of self-hardening mixtures // Metallurgical and Mining Industry, №3, 2015, с. 38-41.

6. Вагин В.С., Голик В.И. Проблемы использования природных ресурсов Южного федерального округа // Учеб. пособие для студентов вузов, обучающихся по направлению подгот. 650100 «Приклад. геология», по горно-геол. специальности. – Владикавказ, 2005, – 191 с.

7. Polukhin O.N., Komashchenko V.I., Golik V.I., Drebenstedt C. Substantiating the possibility and expediency of the ore beneficiation tailings usage in solidifying mixtures production // В сборнике: Scientific Reports on Resource Issues Innovations in Mineral Resource Value Chains: Geology, Mining, Processing, Economics, Safety, and Environmental Management. – Freiberg, 2014, p. 402-412.

8. Исмаилов Т.Т., Голик В.И., Дольников Е.Б. Специальные способы разработки месторождений полезных ископаемых. – Москва, 2006. Сер. Высшее горное образование / Моск. гос. гор. ун-т (МГГУ). – 330 с.

9. Голик В.И. Специальные способы разработки месторождений. – Москва, 2014, – 129 с.

10. Пагиев К.Х., Голик В.И., Габараев О.З. Наукоемкие технологии добычи и переработки руд // Северо-Кавказский горно-металлургический институт (Государственный технологический университет). – Владикавказ, 1998, – 510 с.

11. Ляшенко В.И., Коваленко В.Н., Голик В.И., Габараев О.З. Бесцементная закладка на горных предприятиях. – Москва, 1992, – 95 с.

12. Голик В.И., Хадонов З.М., Габараев О.З. Управление технологическими комплексами и экономическая эффективность разработки рудных месторождений. – Владикавказ, 2001, – 309 с.

13. Golik V., Komaschenko V., Morkun V., Khasheva Z. The effectiveness of combining the stages of ore fields development // Metallurgical and Mining Industry. 2015. V. 7. №5, p. 401-405.

14. Golik V.I., Khasheva Z.M., Shulgatyi L.P. Economical efficiency of utilization of allied mining enterprises waste // Social Sciences (Pakistan). 2015. V. 10. №6, p. 750-754.

15. Golik V., Komaschenko V., Morkun V., Khasheva Z. The effectiveness of combining the stages of ore fields development // Metallurgical and Mining Industry. 2015. V. 7. №5, p. 401-405.

16. Golik V., Komashchenko V., Morkun V. Innovative technologies of metal extraction from the ore processing mill tailings and their integrated use // Metallurgical and Mining Industry. V. 7, №3, 2015, p. 49-52.

17. Голик В.И., Брюховецкий О.С., Габараев О.З. Технологии освоения месторождений урановых руд. – Москва, 2007, – 131 с.