УДК 593.547.3

В.Д. СТАРОВЕРОВ, канд. техн. наук, доцент кафедры технологии строительных материалов и метрологии СПбГАСУ, И.И. СОКОЛОВ, технолог, Д.О. ПОПОВ, технолог, Д.М. ШВАБ, главный технолог ООО «СкайТрейд»

Ключевые слова: бетон, составы бетонов, электропроводность бетонной смеси, электропрогрев, контроль качества

Keywords: concrete, concrete compositions, electrical conductivity of concrete mix, electric heating, quality control

В настоящей статье раскрываются основные требования по уходу за монолитными бетонными конструкциями, возводимыми в зимний период. Перечисляются основные проблемы, с которыми сталкиваются строители на объектах. Описываются электрофизические свойства «зимних» бетонных смесей, оказывающие существенное влияние на выбор режима электропрогрева.

С внедрением в строительную отрасль результатов научных исследований, технико-технологических разработок на основе обобщения практического опыта и современных материалов возведение монолитных зданий и сооружений перешло от сезонного характера к круглогодичному процессу, что дало возможность обеспечивать ускоренные темпы ввода в эксплуатацию объектов капитального строительства.

Однако стоит отметить, что до сих пор сохраняются определенные проблемы строительства зданий из монолитного бетона и железобетона. Хотя очевидно, что качество и безопасность монолитных бетонных и железобетонных конструкций, возводимых при отрицательных температурах, зависят от соблюдения технологии производства работ.

По результатам обобщения результатов натурных наблюдений установлено, что бетон различных зон монолитных конструкций неравномерно прогревается при тепловой обработке, часто в периферийных зонах фиксируется преждевременное замораживание. Также известно, что распределение температуры по сечению монолитных конструкций, выдерживаемых в зимних условиях, происходит неравномерно.

При отрицательных температурах в свежеуложенном бетоне не прореагировавшая с цементом вода переходит в твердое состояние, что влечет за собой прекращение химических реакций с безводными минералами цемента, гидратация останавливается, бетон перестает набирать прочность. Одновременно с этим в бетоне развиваются внутренние напряжения из-за давления льда, вызванные его увеличением в объеме (примерно на 9%). В этом случае при раннем замораживании бетона малопрочные кристаллогидратные связи разрушаются под давлением льда. В дальнейшем, при оттаивании, вода вновь участвует в реакциях, набор прочности бетона возобновляется, однако разрушенные связи в бетоне полностью не восстанавливаются.

Также необходимо обратить внимание на то, что замораживание свежеуложенного бетона сопровождается образованием вокруг арматуры и заполнителя ледяных прослоек, отжимающих цементное тесто от арматуры и заполнителя, что приводит к частичной или полной потере сцепления между этими структурными элементами и формирующейся матрицей.

В совокупности перечисленные процессы приводят к деградации физико-механических характеристик бетона, потере жесткости и несущей способности конструктивных элементов.

Очевидно, что для решения данной проблемы необходимы условия, при которых бетон успеет набрать критическую прочность. Поэтому для обеспечения требуемого темпа набора прочности бетона в зимнее время следует создать условия, при которых активизируются протекающие гидратационные процессы.

Известен ряд методов зимнего бетонирования. К наиболее применяемым относятся:

– использование бетонов с противоморозными добавками;

– технологии тепловой обработки (электропрогрев или использование различных теплоносителей);

– технология предварительного разогрева бетонной смеси.

В последнем случае необходимо дополнительно учитывать положения СП 70.13330.2012 (табл. 1), ограничивающие температуру бетонной смеси.

Таблица 1

| Температура воды и бетонной смеси на выходе из смесителя, приготовленной: | Не более |

| на нормальнотвердеющем цементе по ГОСТ 10178 и ГОСТ 31108 | воды – 70°С, смеси – 35°С |

| на быстротвердеющем цементе по ГОСТ 10178 и ГОСТ 31108 | воды – 60°С, смеси – 30°С |

| на глиноземистом портландцементе | воды – 40°С, смеси – 25°С |

|

Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или термообработки: |

|

| при методе термоса | устанавливается расчетом, но не ниже 5°С |

| с противоморозными добавками | не менее чем на 5°С выше температуры замерзания раствора затворения |

| при тепловой обработке | не ниже 0°С |

Также следует учитывать при зимнем бетонировании эффект саморазогрева бетона за счет экзотермии цемента. В этом случае для зимней бетонной смеси целесообразно переходить на бездобавочные портландцементы, нежелательно применять цементы с большим содержанием минеральных добавок, которые медленно твердеют при пониженных температурах и требуют большего расхода энергии при тепловой обработке. Одновременно с этим расход цемента должен быть увеличен. При этом переизбыток цемента и нарушения режима термообработки приводят к перегреву бетона и, как следствие, образованию трещин, снижающих несущую способность конструкции.

Выбор температурно-влажностного режима выдерживания бетона в зимних условиях осуществляется на основе экономическо-технологической целесообразности (табл. 2) из нижеперечисленных методов:

– способом термоса. Следует применять при обеспечении начальной температуры уложенного бетона в интервале от 5 до 10°С и последующем сохранении средней температуры бетона в этом интервале в течение 5-7 сут.;

– с применением противоморозных добавок;

– с электротермообработкой бетона (электродный прогрев, индукционный прогрев и электрообогрев с применением различного рода электронагревательных устройств);

– с обогревом бетона горячим воздухом, в тепляках.

Таблица 2. Выбор наиболее экономичного метода выдерживания бетона при зимнем бетонировании монолитных конструкций

| Вид конструкций | Минимальная температура воздуха, °С, до | Способ бетонирования |

| Массивные бетонные и железобетонные фундаменты, блоки и плиты с модулем поверхности до 3 | -15 | Термос |

| -20 | Термос с применением ускорителей твердения (У) и противоморозными добавками (М) | |

| Фундаменты под конструкции зданий и оборудование, массивные стены и т.п. с модулем поверхности 3-6 | -15 |

Термос, включая применение противоморозных добавок и ускорителей твердения |

| -25 | Электротермообработка | |

| -40 | То же | |

| Колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия с модулем поверхности 6-10 | -15 | Термос с химдобавками, электротермообработка |

| -40 | Электротермообработка | |

| Полы, перегородки, плиты перекрытий, тонкостенные конструкции с модулем поверхности 10-20 | -40 | То же |

Для получения высокого качества железобетона необходимо строго соблюдать температурный режим прогрева, который разделяют на три стадии:

– регулируемая скорость подъема температуры;

– изотермическая выдержка, продолжительность которой зависит от вида конструкции (прогревают до получения необходимой прочности бетона). Как правило, на стадии изотермического прогрева достигается критическая прочность бетона (табл. 3);

– регулируемая скорость остывания конструкции (табл. 4) с последующим снятием опалубки с учетом разности температуры наружных слоев бетона и воздуха.

Таблица 3. Прочность бетона монолитных и сборно-монолитных конструкций к моменту замерзания (критическая прочность)

| для бетона без противоморозных добавок: | |

| конструкций, эксплуатирующихся внутри зданий, фундаментов под оборудование, не подвергающихся динамическим воздействиям, для класса: | Не менее, % проектной прочности: |

| до В10 | 50 |

| до В25 | 40 |

| В30 и выше | 30 |

| конструкций, подвергающихся по окончании выдерживания переменному замораживанию и оттаиванию в водонасыщенном состоянии или расположенных в зоне сезонного оттаивания вечномерзлых грунтов при условии введения в бетон воздухововлекающих или газообразующих ПАВ | 80 |

| для пролетных конструкций: | |

| при пролете до 6 м | 70 |

| при пролете свыше 6 м | 80 |

| в преднапряженных конструкциях | 80 |

| для бетона с противоморозными добавками для классов: | |

| до В15 | 30 |

| до В25 | 25 |

| В30 и выше | 20 |

Таблица 4

| Скорость остывания бетона по окончании тепловой обработки для конструкций с модулем поверхности: | Определяется расчетом, но не более, °С/ч: |

| до 4 | 5 |

| от 5 до 10 | 10 |

| свыше 10 | 20 |

Среди методов электротермообработки выделяют электродный прогрев, индукционный прогрев, электрообогрев с применением различного рода электронагревательных устройств.

Наиболее широко применяется электродный прогрев. Нагрев бетона осуществляется теплотой, выделяемой электрическими проводами с высоким сопротивлением. Нагревательные провода, как правило, заложены непосредственно в массив монолитной железобетонной конструкции для нагрева ее изнутри. Электроды или греющие провода подключают к сети после укладки и уплотнения бетонной смеси.

Как правило, электродный прогрев следует производить до приобретения бетоном не более 50% проектной прочности. Если требуемая прочность бетона превышает эту величину, то дальнейшее выдерживание бетона следует обеспечивать методом термоса.

Для защиты бетона от высушивания при электродном прогреве и повышения однородности температурного поля при минимальном расходе электроэнергии должна быть обеспечена надежная тепловлагоизоляция поверхности бетона.

Следует особо обращать внимание на то, что длительность изотермического прогревa устанавливается строительной лабораторией на основе испытаний конкретных составов бетона при конкретных температурно-временных условиях. Как правило, полученные еще в СССР обобщенные зависимости не являются точными.

Суммируя практический опыт, можно констатировать, что до сих пор основными проблемами при зимнем бетонировании остаются отсутствие контроля температуры твердения бетона (соответственно, и контроля прочности в этот период) и нарушение технологии прогрева бетона в монолитных конструкциях.

Несомненно, в построечных условиях при низких температурах затруднительно организовать надлежащий контроль динамики набора прочности бетона в режиме реального времени. В связи с чем и возникает проблема установления точного времени, за которое бетон набирает заданную прочность и когда можно прекратить прогрев. Одним из вариантов решения этого вопроса может стать разработка новой конструкции опалубки с наличием технологических отверстий, обеспечивающих возможность доступа к конструкции для проведения неразрушающего контроля до момента снятия опалубки.

Стоит также обратить внимание на один из аспектов нарушения технологии прогрева – проблему «горящих» электродов. Довольно часто встречающееся явление наблюдается при переходе с «летних» составов бетона на «зимние», когда в бетонную смесь вводятся новые компоненты – противоморозные добавки (ПМД). Объясняется это изменением электрофизических и теплофизических свойств бетонных смесей. Тем более что при введении ПМД температура бетонной смеси при укладке в опалубку может быть снижена, что закономерно приводит к значительному росту ее электрического сопротивления. К примеру, при температуре свежеуложенного бетона минус 5°С его удельное сопротивление может достигнуть 1000 Ом·м. При температуре около 0°С удельное электрическое сопротивление возрастает до (30-40) Ом·м, в то время как при обычных условиях эта величина составляет (4-25) Ом·м. Очевидно, что это создает проблемы в начальный период прогрева бетона, вызванные необходимостью повышать напряжение тока с последующей корректировкой. Одновременно с этим при повышении температуры бетона при электродном прогреве происходит испарение влаги, что также приводит к росту величины удельного электрического сопротивления. В этом случае электрический ток установленного напряжения не может преодолеть такое сопротивление и напряжение нужно увеличивать. Таким образом, в процессе ухода за бетоном необходимо постоянно контролировать и корректировать электрическое напряжение. Без учета изменяющихся электрофизических параметров бетона при его прогреве может возникнуть повышенная плотность тока в приэлектродной зоне, которая приводит к «выгоранию» стали и «вскипанию» бетона в контактном слое. Очевидно, что только лабораторным путем можно установить для бетонов конкретных составов их электрофизические параметры (электрическое сопротивление и проч.), которые будут являться расчетными для определения режима электропрогрева. Для подтверждения этого проведены эксперименты по установлению зависимости «состав бетонной смеси – электропроводность». В составах бетонной смеси были использованы цементы разных производителей и различные типы добавок (и их сочетание): ST 3.0.5 (СТ 3.0.5) – комплексный суперпластификатор на основе поликарбоксилата для товарных бетонных и растворных смесей; ST Antifreeze AF (СТ Антифриз АФ) – противоморозная добавка для бетонов и растворов, обладающая эффектом ускорения твердения; ST Antifreeze AF4 (СТ Антифриз АФ4) – противоморозная добавка для бетонов и растворов на основе многоатомных спиртов; ST Antifreeze AF 8 (СТ Антифриз АФ 8) – противоморозная добавка на основе комплекса солей и веществ, увеличивающих скорость гидратации; ST Antifreeze AF 8.1 (СТ Антифриз АФ 8.1) – противоморозная добавка на основе комплекса солей соляной кислоты и ингибиторов коррозии.

Таблица 5

| № | Наименование | Расход компонентов, кг/м3 | I, Ампер | T5, температура смеси ч/з 5 мин, C | |||

| Цемент | Вода | St 3.0.5 | ПМД | ||||

| 1.1 | Контрольный | 350 | 228 | — | — | 19,8 | 43 |

| 1.2 | St 3.0.5(0,8%) | 350 | 171 | 2,8 | — | 7,8 | 42 |

| 1.3 | St 3.0.5+AF8 | 350 | 177 | 2,8 | 2,8 | 26,6 | 41 |

| 1.4 | St 3.0.5+AF8.1 | 350 | 171 | 2,8 | 2,8 | 17,0 | 47 |

| 1.5 | St 3.0.5+AF4 | 350 | 171 | 2,8 | 2,8 | 30,1 | 41 |

| 1.6 | St 3.0.5+AF | 350 | 171 | 2,8 | 8,8 | 21,0 | 75 |

| 2.1 | Контрольный | 350 | 220 | — | — | 3,5 | 60 |

| 2.2 | St 3.0.5(0,8%) | 350 | 165 | 2,8 | — | 10,5 | 89 |

| 2.3 | St 3.0.5+AF8 | 350 | 163 | 2,8 | 2,8 | 7,0 | 70 |

| 2.4 | St 3.0.5+AF8.1 | 350 | 169 | 2,8 | 2,8 | 13,0 | 65 |

| 2.5 | St 3.0.5+AF4 | 350 | 163 | 2,8 | 2,8 | 14,2 | 51 |

| 2.6 | St 3.0.5+AF | 350 | 163 | 2,8 | 8,8 | 20,0 | 65 |

| 3.1 | Контрольный | 350 | 210 | — | — | 13,0 | 54 |

| 3.2 | St 3.0.5(0,8%) | 350 | 174 | 2,8 | — | 14 | 39 |

| 3.3 | St 3.0.5+AF8 | 350 | 172 | 2,8 | 2,8 | 25,5 | 45 |

| 3.4 | St 3.0.5+AF8.1 | 350 | 176 | 2,8 | 2,8 | 14,5 | 43 |

| 3.5 | St 3.0.5+AF4 | 350 | 178 | 2,8 | 2,8 | 14,0 | 45 |

| 3.6 | St 3.0.5+AF | 350 | 172 | 2,8 | 8,8 | 18,3 | 75 |

| 4.1 | Контрольный | 350 | 220 | — | — | 19,0 | 70 |

| 4.2 | St 3.0.5(0,8%) | 350 | 164 | 2,8 | — | 24,5 | 80 |

| 4.3 | St 3.0.5+AF8 | 350 | 162 | 2,8 | 2,8 | 20,1 | 75 |

| 4.4 | St 3.0.5+AF8.1 | 350 | 166 | 2,8 | 2,8 | 27,0 | 70 |

| 4.5 | St 3.0.5+AF4 | 350 | 170 | 2,8 | 2,8 | 30,1 | 75 |

| 4.6 | St 3.0.5+AF | 350 | 166 | 2,8 | 8,8 | 74,0 | 85 |

Примечание: составы 1 – на Пикалёвском цементе 500-ДО-Н; 2 – на цементе ЮГПК ЦЕМ I 52,5; 3 – на Волховском цементе ЦЕМ II 32,5; 4 – на цементе ЦЕСЛА ЦЕМ II А/Ш 42,5

Для проведения исследований была изготовлена экспериментальная установка, позволяющая измерить электропроводность бетонной смеси. Она представляет собой кубическую емкость размером 20×20×20 см, куда укладывалась и уплотнялась на лабораторном вибростоле бетонная смесь (составы приведены в табл. 5) в объеме 7 литров. Две противоположные грани формы выполнены из металла для обеспечения токопроведения. К этим граням подсоединяли клеммы для подачи напряжения 220 В; через 5 минут измерялись сила тока и температура свежеуложенного бетона. Полученные результаты приведены в табл. 5.

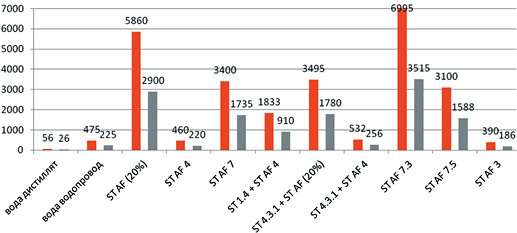

Результаты определения электропроводности бетонной смеси даны на рис.1

столбец слева – электропроводность (мк·См),

столбец справа – общее солесодержание (частиц на 1 млн)

Очевидно, что при переходе на зимнее бетонирование и особенно в случае применения в бетонных смесях противоморозных добавок необходимо уточнять фактический режим электропрогрева, оперативно регулируя его на этапе подъема температуры.

Библиографический список

1. Красновский Б.М. Инженерно-физические основы методов зимнего бетонирования. – Изд-во ГАСИС, 2007. – 509 с.

2. Методы зимнего бетонирования. – М.: НИИЖБ, 1985.

3. Миронов С.А. Теория и методы зимнего бетонирования. – М.: Стройиздат, 1975. – 700 с.

4. Руководство по производству бетонных работ в зимних условиях в районах Дальнего Востока, Сибири и Крайнего Севера / ЦНИИОМТП Госстроя СССР. – М.: Стройиздат, 1987. – 213 с.

5. Рыжов Д.И. Проблемы обеспечения качества при проектировании составов бетона / Д.И. Рыжов, В.Д. Староверов // Технологии бетонов. – 2017. – № 1–2. – С. 31–34.