Отклонения в размере и форме крупных заполнителей в стандартах РФ намного превосходят аналоги ЕС, причем именно этот фактор предопределяет образование омоноличенной структуры бетонной композиции с максимальной прочностью. Гранулирование техногенных минеральных дисперсий посредством использования тарельчатого гранулятора минимизирует отклонения в размере и геометрии заполнителя, что должно повысить класс прочности бетона.

УДК 666.972.12; 666.965

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры вяжущих материалов, почетный строитель РФ, Уральский федеральный университет им. первого президента России Б.Н. Ельцина, г. Екатеринбург

Ключевые слова: техногенное дисперсное сырье, повышенная функциональность, омоноличенная макроструктура, контактная зона, сфероидная форма, тарельчатый гранулятор, эталонный гравий

Keywords: man-induced dispersed raw materials, high functionality, monolithic macrostructure, surface area, nodular form, plate granulator, reference standard gravel

Минеральная составляющая является безальтернативной сырьевой базой всех видов строительства. Также безальтернативным следует считать тенденцию к интенсивному наращиванию объемов горной породы, складируемой на земной поверхности, и связанное с этим истощение месторождений полезных ископаемых. При этом все в большей степени повышается дисперсность складируемой горной массы, поскольку в рудах снижается доля полезного компонента. Другим важным источником минеральных дисперсий являются пыли металлургии и золы угольной теплоэнергетики.

Можно утверждать, что агрегирование минеральных дисперсий весьма актуально, поскольку обеспечивает получение товарной продукции из пылевидных отходов, проблематичных при отвальном складировании. Переработка их в строительную продукцию, особенно в заполнители для бетона и дорожные материалы, наиболее актуальна.

В статье рассматриваются возможности эффективного применения техногенных заполнителей, представленных зольными обжиговыми в виде агопоритового гравия, а также безобжиговым аналогами конструкционного назначения. Последний из них особенно перспективен, т.к. отличается от прочих конкурентов минимальными капитальными и эксплуатационными затратами, сохраняя при этом высокий уровень функциональности.

В начале ХХI века произошел прорыв во многих направлениях технологии бетонов. В набольшей степени это относится к вяжущей составляющей бетонов, а в наименьшей – к заполнителям. Не вызывает сомнений, что прорыв в бетоноведении обусловлен не только возросшими возможностями современных вяжущих. Дело в том, что бетон современного уровня – это продукт, сбалансированный по техническим свойствам вяжущего и заполнителя.

Представленные известным польским бетоноведом Збигневом Гергичны в его монографии данные демонстрируют существенные отличия в размерах европейского заполнителя в сравнении с российским [1]. Например, максимально допустимый размер зерна российского щебня равен 70 мм, а европейского – 32,6 мм. При этом его минимальный размер в РФ составляет 5 мм, а в ЕС – 2 мм. Более того, минеральные зерна с размером менее 2 мм в Европе считаются мелким заполнителем, тогда как по российским стандартам – это уже «некондиция», повышающая удельный расход цемента. Если принять средний размер ЕС-заполнителя для куба с ребром 16 мм, а российский аналог для куба с ребром, равным 20 мм, то, просчитав их объемы, получаем двойное превосходство объема российского заполнителя над европейским. Очевидно, что «переизмельчение» повышает затраты, связанные с дроблением камня, но оно, по меньшей мере, полностью компенсируются на последующих ступенях строительного цикла.

В связи с этим целесообразно проанализировать отечественные, времен СССР, стандарты, и европейские, которые, по нашему мнению, выявляют преимущества европейского варианта [1].

Известно, что главным преимуществом европейского заполнителя является отсутствие в нем загрязнений благодаря обязательной отмывке песка и крупного заполнителя от вредных составляющих, особенно глины и пыли, – что пока не реально, по меньшей мере, для 90% строительных структур РФ.

Другим, не менее значимым преимуществом бетонов нового поколения, по нашему мнению, следует считать возможность использования мелкого заполнителя с минимальным размером зерна. Иными словами, выход продукции, получаемый при измельчении «камня» или использовании природных дисперсий в виде песков, достигает предельного значения. Такая возможность обусловлена появлением на строительном рынке разнообразных пластификаторов, позволяющих иметь необходимую подвижность бетонной смеси при относительно низком водотвердом отношении. Это существенно расширяет возможности использования песков с модулем крупности Мкр<1,считавшихся ранее некондиционными.

Одной из наиболее насущных проблем отечественного строительного комплекса следует считать расширение сырьевой базы производства качественного заполнителя для бетонов современного уровня на основе дисперсного природного и техногенного сырья.

На текущий момент в Европе не существует дефицита камня, необходимого для производства природного заполнителя нужных кондиций. В отличие от Европы в РФ имеются значительные территории, где используют привозной камень. Так, в Зауралье и Западной Сибири весь минеральный ресурс представлен только суглинками и мелкими песками.

Логичным решением проблемы в этом случае, по нашему мнению, следует считать разработку и внедрение в таких регионах обжиговых технологий получения качественных заполнителей из техногенных или природных минеральных дисперсий, например керамдора или зольного аглопоритового гравия [3]. Этому благоприятствует реальная возможность использования в данных регионах дешевой попутной тепловой энергии, обычно сопутствующей добыче нефти и газа. Другим перспективным вариантом следует считать получение безобжигового зольного гравия повышенной плотности, т.е. конструкционного назначения [4].

Одной из наиболее сложных проблем современного бетоноведения следует считать получение конгломерата с однородной макроструктурой, которая в значительной мере определяется размерами и геометрией зерен крупного заполнителя.

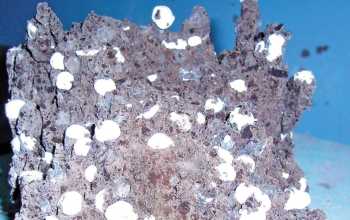

Прочность бетона как композиционного материала определяется сочетанием трех составляющих: «матрицы» в виде цементного камня, «наполнителя» – щебня или гравия и прочностью контакта между матрицей и наполнителем. Практика испытаний бетонных образцов чаще всего фиксирует их разрушение именно по контактной зоне [2].

Логично предположить, что повышение удельной поверхности контактной зоны крупного заполнителя путем уменьшения размера его зерен позволит повысить прочность бетона, поскольку площадь контактной зоны обратно пропорциональна размеру зерна щебня или гравия [4].

Таким образом, при использовании мелких фракций щебня или гравия имеет место не только уменьшение потерь добытой горной массы в виде некондиции, но к тому же логично ожидать повышение прочности бетона.

Еще одним ресурсом упрочнения бетона является упорядочение его макроструктуры за счет использования заполнителя в виде сфероидов одного размера. По данным А.В. Нехорошева, такое сочетание позволяет удвоить прочность керамзитобетона [5]. Указанный эффект логично объяснять оптимальными условиями для перераспределения внешней нагрузки внутри бетонной несущей конструкции. Косвенным подтверждением концепции А.В. Нехорошева можно считать рекомендации бельгийских специалистов по возможности двойного (по срокам эксплуатации) увеличения «пробега» дорожного полотна, базирующегося на кубовидном щебне фракции 9-12 мм.

Из вышеизложенного следует, что развитие теории и совершенствование практики производства заполнителей, а также нормативной базы весьма актуально для повышения прочности и долговечности отечественных бетонов. Без такой модернизации невозможно иметь дорожные бетонные покрытия современного уровня, сочетающие высокопрочный, долговечный цементный камень и фиксирующий геометрически оптимальный каркас из крупного заполнителя, усиленный повышением площади контакта между заполнителем и связующим.

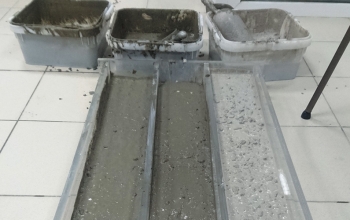

Представляется необходимым обратить внимание на одно обстоятельство, которое может способствовать успешной реализации концепции масштабного производства эффективного заполнителя типа БЗГ на основе дисперсного сырья в виде золошлаков теплоэнергетики или другого дисперсного техногена. Полагаю, что базовым оборудованием для крупномасштабного производства данного продукта следует считать тарельчатый гранулятор. Устройство, имея предельно простую конструкцию – вращающуюся наклонную тарель с бортом, – обеспечивает производство идеальных по форме сфероидов заданного размера и повышенной плотности. Как известно, прочность разного рода конгломератов прямо пропорциональна их плотности.

Наши исследования установили, что плотность гранулята с «тарелки» соответствует плотности брикетов, полученных прессованием с усилием 3-4 МПа. Вероятной причиной феномена является центробежный фактор, усилие которого определяется диаметром тарели и угловой скоростью ее вращения.

Эффект другого феномена этого устройства состоит в получении гранул заданного размера без применения сит и грохотов. Полагаю, что он обусловлен иным явлением, также связанным с вращением тарели. По мере увеличения размера гранулы она постепенно «всплывает» на поверхность, поскольку гравитация и угловая скорость формируют слой шихты с минимальной пустотностью в зоне смыкания дна и борта тарели. Выше пылевидной шихты формируется слой мелких гранул, еще выше – средних.

Крупный продукт образует верхний слой, причем чем больше его размер, тем выше занимаемый им горизонт. Каждая гранула, достигшая заданного размера, посредством гравитации минует борт тарели и оказывается на ленточном конвейере, по которому поступает, согласно технологической карте, на последующую операцию, например на термообработку или в контейнер – для твердения в нормальных условиях. Предлагается производить БЗГ «элитный» диаметром 10-11 мм и «рядовой» диаметром 8-9 мм – посредством рассева на сите с ячейкой 10 мм. Помимо снижения затрат разного рода монофракционная технология исключает необходимость в дополнительных емкостях для «мелочи» и «крупняка».

Таким образом, наклонная вращающаяся тарелка способна производить при минимальных затратах сфероиды заданного размера и плотности, т.е. формирует геометрию и плотность изделия, одновременно с повышенной точностью обеспечивая его размер.

На сегодняшний день мировая черная металлургия использует сотни «тарелок» диаметром от 2 до 8 м, производящих для доменной плавки ежегодно десятки миллионов тонн окатышей со стандартным размером около 10 мм.

Вполне возможно, что указанный размер представляет интерес и для строительного комплекса – с учетом того обстоятельства, что насыщенность бетонов арматурой в монолитном строительстве неуклонно возрастает. К тому же минимальный размер сфероидов гарантирует максимум площади контактной зоны сцепления цементного камня и гранулированного заполнителя.

Выводы:

1. По причине увеличения объема и дисперсности минеральной массы при извлечении из земной коры разного рода руд значимость заполнителей из дисперсного техногенного сырья в обозримом будущем должна ощутимо повыситься.

2. Необходимость переработки техногенного минерального сырья в заполнители является неизбежной перспективой. С другой стороны, техногенное сырье дает возможность замены щебня и гравия с существенными отклонениями в размерах и форме техногенным аналогом с максимальной функциональностью по физическим свойствам.

3. Логично ожидать, что повышение удельной поверхности при использовании мелких фракций щебня или гравия взамен крупных значимо повысит прочность бетонов вследствие усиления контактной зоны между цементным камнем и заполнителем.

4. Гранулированные заполнители, производимые по специальным технологиям, объективно превосходят по показателям однородности получаемые дроблением и грохочением (рассевом) щебень и гравий, которые отличаются разнообразием форм и большим отклонением в размерах минеральных зерен.

5. Однородность формы и размера заполнителя позволит производить бетон с более совершенной, «омоноличенной» макроструктурой, обеспечивающей бетонной продукции повышенную прочность.

6. Очевидно, что природные заполнители в обозримом будущем сохранят свой приоритет в отечественном строительстве, однако наличие более функциональной альтернативы в виде техногенных аналогов, несомненно, будет стимулировать повышение качества традиционного заполнителя.

7. Рекомендуется производить техногенный заполнитель на основе дисперсий в виде гранул сфероидной формы диаметром около 10 мм, используя для их получения тарельчатые грануляторы с диаметром тарелки от 2 до 8 м, применяемые в металлургии для получения рудных окатышей.

8. Использование заполнителя нового поколения – мелкозернистого, с минимальными отклонениями по форме и размеру зерна – должно повысить точность дозирования заполнителя, исключать вероятность расслоения бетонных смесей, увеличивать их подвижность и одновременно ускорять транспортирование по трубопроводам.

Библиографический список

1. Збигнев Гергичны. Зола-унос в составе цемента и бетона. Перевод с польского. – Санкт-Петербург, 2014, – 189 с.

2. Уфимцев В.М., Капустин Ф.Л., Коновалов А.В. Проблемы минерального заполнителя в отечественном строительстве // Технологии бетонов, 2015, №1-2, с. 38-41.

3. Уфимцев В.М. Конструкционные обжиговые пористые заполнители на техногенном сырье // Строительные материалы, оборудование, технологии ХХI века, №5, 2013, с. 25-29.

4. Уфимцев В.М., Гетманов П.В. Зольно-известковый гравий повышенной плотности // Технологии бетонов, №3-4, 2015, с. 62-64.

5. Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. Технология заполнителей бетона. – М.: Высшая школа, 1991, – 272 с.: илл.

6. Нехорошев А.В. и др. Ресурсосберегающие технологии керамики, силикатов и бетонов. – М.: Стройиздат, 1991, – 488 с.