В статье рассматриваются вопросы подбора состава бетонной смеси для товарного бетона. Особое внимание уделено проблемам обеспечения входного контроля материалов, рассмотрению вопросов замещения щебня песком, применения различных микронаполнителей, а также оценке бетона на морозостойкость и водонепроницаемость. Приведены результаты испытаний бетона при различном количестве щебня и микронаполнителя. Затронут вопрос долговечности производимого бетона.

УДК 666.97; 691.32

Д.И. РЫЖОВ, ассистент, В.Д. СТАРОВЕРОВ, канд. техн. наук, доцент кафедры технологии строительных материалов и метрологии СПбГАСУ, г. Санкт-Петербург

Ключевые слова: бетонная смесь, микронаполнитель, долговечность, входной контроль, качество материалов, карты подбора составов бетона

Keywords: concrete mix, filler, durability, input control, quality of materials, cards of the concrete composition selection

В настоящее время современные бетонные заводы характеризуются высокой производительностью, что при одновременном внедрении новых материалов и технологических приемов дает возможность значительно повысить эффективность процесса производства [3, 7]. Однако в сложившихся условиях рынка некоторые производители бетонных смесей, участвуя в гонке снижения цены, не пытаются использовать имеющийся потенциал легальных путей экономии.

Как правило, современные составы бетонных смесей для товарного бетона отличаются сравнительно низкими расходами цемента при одновременном многократном увеличении вводимых добавок и наполнителей. Все это наряду с ослаблением или даже полным отсутствием контроля со стороны заказчика или государственных органов, а также на фоне неоднозначных трактовок новых нормативных документов (примерами могут служить ГОСТ 18105-2010, ГОСТ 7473-2010, ГОСТ 22690-2015 и ГОСТ 26633-2015) позволяет недобросовестным производителям вводить в заблуждение строителей (потребителей) для достижения коммерческой выгоды [4, 5, 6].

В этой связи необходимо еще раз заострить внимание на основных проблемах подбора составов бетонной смеси и обеспечения качества применяемых материалов.

Жизненный цикл бетонной смеси начинается не с подбора состава, а с выбора сырьевых компонентов и их дальнейшего контроля при доставке на завод. К сожалению, современный рынок сырьевых материалов для бетонов является ограниченным. При этом использование цемента, щебня, песка, добавок, как это ни парадоксально, определяет не технический специалист, а навязывается службами снабжения, которые руководствуются только одним критерием – ценой, но никак не качеством. Такая ситуация приводит к тому, что на заводы доставляются материалы заведомо ненадлежащего качества.

Если говорить о крупных заполнителях, то хорошо, если несоответствие качеству касается только зернового состава или отклонений по содержанию пылевидных, глинистых частиц или глины в комках – грамотный специалист сможет снять негативные последствия имеющимися технологическими приемами. Но если мы сталкиваемся с наличием вредных примесей, отрицательным образом влияющих на коррозионную стойкость и долговечность бетона конструкций, или с более низким классом по удельной эффективной активности естественных радионуклидов, то гарантировать качество по всем показателям изготовитель не сможет.

Также применение «второсортных» компонентов для бетона можно проиллюстрировать известной ситуацией эмиссии аммиака из бетонных конструкций, проблема с которым до сих пор не решена, несмотря на то что было предложено несколько возможных путей ее разрешения [8].

Если подобные примеры появляются на некрупных заводах, которые к тому же ведут «двойную» бухгалтерию и приобретают материалы по стоимости ниже рыночной, да еще и за наличный расчет, то данные проблемы будут скрыты от конечного потребителя множественной чередой фирм-перекупщиков. А у потребителя (строителя), к сожалению, почему-то не возникает вопроса: «почему такая низкая цена?», хотя очевидно, что, например, щебень 1-й категории выдают за 2-ю или в 1-ю категорию добавляют 2-ю категорию.

Стоит обратить внимание на то, что заложенная «мина» применения некачественных материалов сработает не сразу. И вот вопрос: как будет себя вести застройщик через пару лет после приобретения бетонной смеси, сколько средств уйдет на экспертизу, на устранение проявившихся дефектов, на судебные разбирательства? А в это время небольшие предприятия по производству бетона либо сменят юридическое лицо, либо растворятся в недрах строительного рынка.

Для того чтобы избежать подобных разговоров и быть уверенным в качестве и прозрачности процедуры покупаемого материала, необходимо вернуться к обеспечению жесткого входного контроля (и не только на бумаге, но и реальными испытаниями). Для этого, несомненно, необходимо усиливать квалифицированными кадрами службы качества.

Возвращаясь к подбору состава бетона, надо отметить следующие моменты.

Соотношение песок-щебень в составе бетонной смеси

Песок и щебень (заполнители) занимают в товарном бетоне для монолитного домостроения до 80% объема и оказывают влияние как на краткосрочные характеристики бетона, так и на его долговечность. Известно, что современные так называемые высотехнологичные бетоны (high-performance concretes) характеризуются пониженным расходом щебня, но одновременно с этим возрастает расход вяжущего, наполнителей и различных химических добавок [1, 2]. К сожалению, большинство недобросовестных производителей бетонной смеси в последнее время стали экономить за счет количества щебня в бетоне, при этом «забывая» откорректировать состав соответствующими расходами цемента.

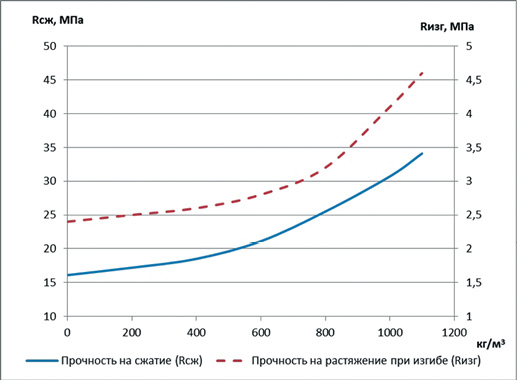

Примером такого непрофессионального подхода могут служить представленные на рис. 2 и 3 результаты испытаний на растяжение при изгибе при различных дозировках щебня (Щ).

Очевидно, что даже незначительное снижение доли щебня ведет к снижению прочностных показателей бетона. Но даже при достижении заданного предела прочности бетона на сжатие совсем не факт, что будет обеспечено достижение других показателей (морозостойкость, водонепроницаемость, изгиб, срез, модуль упругости), заданных проектом.

Необходимо отметить, что согласно положениям СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003» модуль упругости (Eb) обычного тяжелого бетона класса бетона В25 составляет 30000 МПа, для мелкозернистого бетона тот же самый показатель равен 24000 МПа, а это же значение соответствует классу В15 тяжелого бетона (Eb=23000 МПа). И нельзя забывать, что согласно п. 6.1.7 СП 63.1330.2012 «мелкозернистый бетон без специального экспериментального обоснования не допускается применять для железобетонных конструкций, подвергающихся воздействию многократно повторяющейся нагрузки, а также для предварительно напряженных конструкций пролетом свыше 12 м».

Экономия цемента и использование микронаполнителей

Само по себе использование микронаполнителей является оправданным и позволяет придать бетону определенные характеристики. Проблемы начинаются в том случае, когда происходит попытка сэкономить и заменить значительную часть цемента микронаполнителем. Приведем пример такого необдуманного решения. Передозировка золы или микрокремнезема вызывает повышенную склонность к трещинообразованию, также известны случаи появления «отстрелов» в бетонных конструкциях вследствие гашения оксида кальция, в избыточном количестве содержащегося в основных золах; большой расход доломитовой или известняковой муки (так называемого минерального порошка) может спровоцировать коррозию арматуры и т.д.

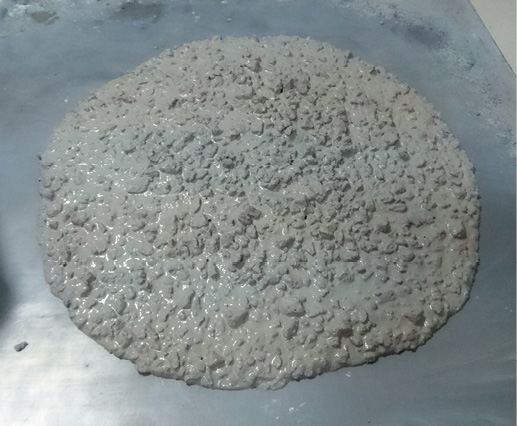

Отметим, что применение современных микронаполнителей позволяет получать бетонную смесь с очень высокими реологическими характеристиками даже без использования цемента, но не стоит тогда ожидать от бетона, что через 28 суток он наберет заданную прочность. Кстати, рядовой строитель вряд ли сможет отличить такую бетонную смесь от традиционной цементной. На рис. 4 и 5 представлены фотографии бетонной смеси при замене цемента (Ц) микронаполнителем (М) из расчета суммарного расхода Ц+М=350 кг.

Необходимо отметить, что большая часть используемых микронаполнителей является отходом каких-либо производств, поэтому их химический состав и свойства непостоянны.

Испытания на морозостойкость и водонепроницаемость

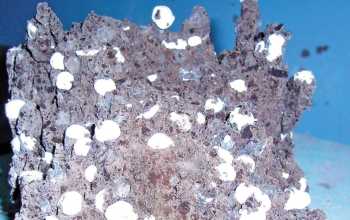

На последнем этапе подбора составов проводятся испытания бетона на морозостойкость и водонепроницаемость. Требования СП 70.13330.2012 «Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87» не обязывают строительные организации осуществлять контрольные испытания бетона на морозостойкость и водонепроницаемость. Достаточно, чтобы были приложены заводские протоколы испытаний или протоколы аккредитованной лаборатории, которые необходимо дополнительно запрашивать у изготовителей. Это приводит к тому, что недобросовестные производители выпускают бетон с заведомо сниженными (экономичными по себестоимости) расходами вяжущего, а испытания таких бетонов не проводят или проводят некорректно, зная, что перепроверять данные показатели никто не будет. Результат – протечки в подвалах, шелушение бетона конструкций и прочее, что в конечном итоге может привести к быстрому разрушению конструкций в процессе эксплуатации. На рис. 6 приведен пример того, как образцы не выдержали испытания на морозостойкость (по ускоренному методу в солевой среде). Соответственно, разработанный состав не обеспечил заданного проектом значения.

В целом строителю необходимо проводить проверку производителей бетонных смесей до заключения договора и поставки продукции. Полная информация о подборе состава бетона должна быть представлена в виде «карты подбора» с приложением необходимых протоколов испытаний, подтверждающих достижение бетоном заданных характеристик, а также с документами качества на сырьевые материалы. Если завод по каким-то причинам отказывается предоставить такую информацию по запросу потребителя – это, во-первых, нарушение положений ГОСТ 7473-2010, а во-вторых, характерный признак работы завода по серой схеме. Стоит особо подчеркнуть, что нормативные требования к оформлению «карты подбора» отсутствуют, поэтому они составляются в т.н. «авторской редакции».

Все вышеописанное влияет на долговечность производимого бетона. В нормативной документации данный термин не раскрывается, а в научной литературе под долговечностью бетона понимают способность бетона сохранять потребительские свойства в течение определенного проектом срока эксплуатации, т.е. очевидно, что долговечность – это интегральный показатель, характеризующий совокупность свойств бетона в зависимости от эксплуатационных условий работы. Согласно ГОСТ 27751-2014 «Надежность строительных конструкций и оснований» срок службы зданий и сооружений массового строительства в обычных условиях эксплуатации (здания жилищно-гражданского и производственного строительства) составляет не менее 50 лет, а кто будет нести ответственность через 5, 10 и более лет после ввода здания в эксплуатацию в случае разрушения бетона конструкций?

При отсутствии контроля бетонной отрасли со стороны заинтересованных лиц (органов государственной власти и потребителей) невозможно требовать качества продукции. К сожалению, только строители в современных условиях смогут заставить изготовителей бетона работать качественно.

Библиографический список

1. Баженов Ю.М. Технология бетона / Ю.М. Баженов. – М.: Изд-во АСВ, 2011, – 528 с.

2. Баженов Ю.М. Модифицированные высококачественные бетоны / Ю.М. Баженов, В.С. Демьянова, В.И. Калашников. – М.: Изд-во АСВ, 2006, – 368 с.

3. Ковалёва А.Ю. Опыт промышленного применения наномодифицированных бетонных смесей / А.Ю. Ковалёва, И.У. Аубакирова, В.Д. Староверов // Вестник гражданских инженеров, №3 (16), 2008, с. 74-76.

4. Коноплёв С.Н. Организация контроля прочности бетона монолитных конструкций по образцам. Часть 1 // Технологии бетонов, №3-4, 2015, с. 36-39.

5. Коноплёв С.Н. Организация контроля прочности бетона монолитных конструкций по образцам. Часть 2 // Технологии бетонов, №5-6, 2015, с. 42-45.

6. Коноплёв С.Н. Проблема трактовки понятия «партия бетонной смеси» // Технологии бетонов, №1, 2014, с. 30-32.

7. Пухаренко Ю.В. Применение отходов камнедробления в бетонах / Ю.В. Пухаренко, С.Н. Панарин, С.И. Веселова, С.А. Черевко // Технологии бетонов, №11 (88), 2013, с. 34-35.

8. Пухаренко Ю.В. Метод нейтрализации вредного влияния азотсодержащих соединений в бетоне / Ю.В. Пухаренко, В.Н. Шиманов // Вестник гражданских инженеров, №4 (39), 2013, с. 149-155.