Авторы статьи отмечают, что использование бентонита в составе формовочной смеси приводит к браку чугунных отливок по «ужиминам». Применение в составе формовочной смеси золошлаковых отходов теплоэлектростанций предотвращает появление этого дефекта. Также показана возможность широкомасштабного использования ЗШО в литейном производстве.

УДК 621.742.4:669.71

Г.Г. КРУШЕНКО, доктор техн. наук, Институт вычислительного моделирования СО РАН, профессор кафедры «Двигатели летательных аппаратов» Сибирского государственного университета науки и технологии им. академика М.Ф. Решетнева, г. Красноярск, М.А. ВОЕВОДИНА, канд. техн. наук, доцент, Хакасский технический институт, филиал Сибирского федерального университета, г. Абакан

Ключевые слова: чугун, формовочная смесь, бентонит, золошлаковые отходы

Keywords: cast iron, molding mixture, bentonite, ash and slag waste

Начиная с 20-х годов прошлого столетия, когда на теплоэлектростанциях для получения электроэнергии началось широкое использование углей, в мире скопились миллионы тонн продуктов их сжигания в виде золошлаковых отходов (ЗШО). В настоящее время ежегодный прирост ЗШО составляет около 600 млн тонн, что является серьезной проблемой в технологическом и в экологическом аспектах. В мировом масштабе утилизация ЗШО с целью получения из них какой-либо продукции составляет около 16% [1].

Проблема утилизации ЗШО актуальна и для России. В настоящее время в стране действует 179 ТЭС на угольном топливе, что составляет около 30% всех мощностей ТЭС. При этом ЗШО на многих электростанциях переполнены. Их расширение либо территориально невозможно, либо требует значительных затрат. Существуют ТЭС, которые каждый год «поглощают» от одного до трех гектаров плодородной земли «шлакоемами», выбрасывая в них от 200 000 до 600 000 тонн твердых ЗШО от сгорания угля. Если ничего не предпринимать, то эти электростанции нужно будет останавливать и выводить из энергосистемы в ближайшие годы.

В то же время, по данным Агентства по прогнозированию балансов в электроэнергетике, в России утилизируется и используется только 10% ЗШО. Это порядка 2,5 млн тонн в год. Еще 22,5 млн тонн ЗШО ежегодно размещается в золоотвалах угольных ТЭС в дополнение к 1,5 млрд тонн. накопленным ранее. Для сравнения: в Германии и Дании применение ЗШО в производстве строительных материалов достигло практически 100% их годового выхода, при этом в Германии вообще запрещено хранить ЗШО. До 50-70% годового выхода ЗШО используют в США, Великобритании, Польше, Китае и Индии.

Между тем и в России существуют технологии по использованию ЗШО в качестве исходного минерального сырья при производстве цемента, бетонов, растворов, строительных блоков, кирпича, тротуарной плитки, а также при сооружении земляного полотна автомобильных дорог и др., что снижает себестоимость на 15-20% [2]. Экономически эффективно из ЗШО производить также ферросплавы, сульфат алюминия, глинозем, жидкое стекло, вяжущие материалы. При суммарном капиталовложении в их производство 42 млн долларов окупаемость составляет менее 5 лет. [3]

В настоящей работе показана возможность широкомасштабного использования ЗШО в литейном производстве, одной из крупных отраслей промышленного производства.

По данным [4], самым распространенным литейным сплавом в России является чугун, доля которого в общем выпуске литья составляет 5,15 млн тонн (67,8%), в том числе получение из высокопрочного чугуна серого чугуна с шаровидным графитом (ЧШГ) – около 13,0%. Для сравнения – производство стального литья составляет 1,3 млн тонн (17,1%) и цветного – 1,15 млн тонн (15,1%).

Отливки из чугуна производят в основном литьем в песчано-глинистые формы [5]. При этом для получения качественных отливок и снижения брака по вине материалов литейной формы, который составляет 60-80% от всех других видов брака отливок [6], важное значение приобретает выбор материалов и составов формовочных смесей и их оптимизация [4].

В зависимости от массы отливок расход формовочных смесей колеблется от 0,5 тонны до 1,3 тонны на 0,1 тонны годных отливок [7]. При этом одним из компонентов формовочной смеси (до 15,0%) является бентонитовая глина, выполняющая роль связующего. Благодаря тому, что при набухании бентонитовой глины при взаимодействии с другим компонентом формочной смеси − водой − в бентонитах возникают свойства пластичности и связующей способности, это обусловливает их широкое применение в качестве связующего компонента при изготовлении литейных форм [8].

Работа проведена в литейном цехе машиностроительного предприятия г. Абакана (Республика Хакасия), поэтому формовочную смесь готовили с использованием бентонитовой глины местного месторождения Десятый Хутор [9]. Глины этого месторождения характеризуются содержанием, масс. %: SiO2 – 60,5; ТiO2 – 0,11; А12О3 – 16,25; Fe2O3 – 1,70; FeO – 0,75; MgO – 2,38, MnO – 0,03; CaO – 1,75; Na2O – 0,77; K2O – 1,01; SO3 – 0,03. Минеральный состав бентонитовых глин, объем. %: монтмориллонит – 70-72; гидрослюда – 1-2, каолинит – 7-8, кварц – 7-8, щелочной полевой шпат – 6-7, слюда – 4-5, кальцит – 1-2.

Бентонитовые глины этого месторождения по составу ионообменного комплекса являются щелочноземельными (Са2++Мg2+ >> Nа++К+). Именно поэтому весь бентонит, добываемый на месторождении, проходит процедуру активации кальцинированной содой с целью приближения его свойств к свойствам природно-натриевого бентонита [10].

Основным процессом при активации глины является замена в глинистой составляющей двухвалентных ионов кальция и магния на одновалентный ион щелочного металла [11]. При этом повышается количество ионов натрия, и формовочная смесь приобретает высокие показатели механических характеристик, таких как живучесть при тепловых воздействиях, прочность в сухую и устойчивость против дефектов расширения. Одновременно они сохраняют хорошие характеристики смесей Са-бентонитов: высокую прочность на сжатие в сырую, хорошую разрушаемость при выбивке и хорошую смачиваемость. Активация сопровождается повышением прочности формовочных смесей.

В то же время применение активированного бентонита в литейном производстве Хакасии вызывает брак чугунных отливок в виде «ужимин». Это дефект в виде утолщения поверхности отливки, заполненного формовочным материалом и прикрытого слоем металла. Причиной возникновения дефекта могут быть увеличенная газотворность формовочной смеси [12], связанная с повышенной ее влажностью и недостаточной газопроницаемостью, что приводит к образованию конденсата под поверхностью литейной формы и последующему его испарению при заливке, в результате чего и происходит отслоение металла [13].

Исходя из имеющихся данных о близости концентраций одних и тех же микроэлементов в природных бентонитовых глинах и в золошлаковых отходах теплоэнергетических станций [14], было проведено исследование возможности использования этого материала, накопленного в отвалах Абаканской ТЭЦ, в составе формовочной смеси с целью блокирования возникновения дефекта «ужимины».

На основании исследований, проведенных на многих ТЭС, сжигающих угли различных месторождений, все ЗШО в зависимости от состава были разделены на три группы: активные, скрытно-активные и инертные. В пределах данных групп ЗШО распределены по форме содержания кальция в оксиде: общий, свободный, связанный в сульфаты и входящий в состав клинкерных минералов. К первой группе (I) отнесены ЗШО Канско-Ачинского бассейна, которые характеризуются общим содержанием оксида кальция от 20 до 60% и свободного оксида кальция до 30%. Такой состав обеспечивает высокие значения модулей и коэффициента качества. ЗШО, полученные от сжигания указанных топлив, обладают свойством самостоятельного твердения и могут применяться в качестве самостоятельных вяжущих материалов [15].

В состав ЗШО, образующихся при сжигании углей Канско-Ачинского бассейна, входит большое количество оксидов с преобладанием SiO2, CaO, Fe2O3, MgO, Al2O3 [16]. В данной работе использовали ЗШО Абаканской ТЭЦ, в состав которых входили, масс. %: SiO2 − 39,45; CaO − 34,20; Fe2O3 − 9,92; MgO − 6,31; Al2O3 − 7,11; на долю других соединений (MnO; P2O5: SO3; TiO2; Na2O; K2O + потери при прокаливании − 1,85 масс. %) приходится 2,01 масс. %.

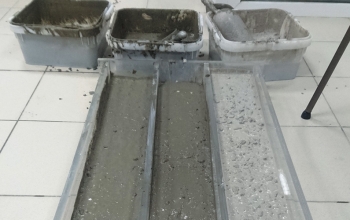

В результате проведенных экспериментов был установлен оптимальный состав [17] (см. табл.) формовочной смеси, свойства которой удовлетворяли требованиям изготовления качественных литейных форм. Ее применение было отработано при литье деталей автосцепки вагонов из чугуна с глобулярным графитом ВЧ45. В качестве примера на рис. 2 приведена отливка «клин тягового хомута» массой 28 кг, изготовленная на Черногорском ремонтно-механическом заводе. Применение предложенного формовочного материала позволило получить годовой экономический эффект только на этом наименовании отливки в размере 72 тыс. руб. за счет сокращения расхода бентонитовой глины, снижения брака отливок по дефекту «ужимины» и повышения чистоты поверхности отливок. При этом механические свойства, испытанные на вырезанных из отливок образцах, составляли: σв = 460 МПа; σ0,2 = 320 МПа, что соответствовало требованиям ГОСТ 7293-85 (σв = 450 МПа; σ0,2 = 310 МПа).

Таблица. Влияние золошлаковых отходов на свойства формовочной смеси

| Вид состава | Состав формовочной смеси, масс. % | Прочность формовочной смеси при сжатии при 200С, МПа | Среднее арифметическое отклонение профиля поверхности формы, мкм | ||

| формовочная смесь отработанная | глина бентонитовая | ЗШО | |||

| стандартный | 90 | 10 | − | 0,18 | 34 |

| опытный | 85 | 5 | 10 | 0,44 | 26 |

Кроме того, показан один из возможных путей решения проблемы утилизации золошлаковых отходов.

Зная проблемы дефицита бентонитовой глины и большие объемы накопленных и постоянно пополняющихся ЗШО (только на теплоэнергетических предприятиях юга Красноярского края ежегодно образуется более 1,2 млн тонн ЗШО [18]), можно ожидать широкого внедрения предложенного решения.

Библиографический список

1. Ahmaruzzaman A. Review on the utilization of fly ash // Progress in Energy and Combustion Science, 2010. – V. 36. – Issue 3. – P. 327-363.

2. Кожуховский И. Использование золошлаковых отходов нужно расширять // Российская бизнес-газета. – 08.11.2011, № 822.

3. Саломатов В.В. Природоохранные технологии на тепловых и атомных электростанциях. – Новосибирск: изд-во НГТУ, 2006. – 853 с.

4. Дибров И.А. Состояние и перспективы развития литейного производства России // Тр. седьмого съезда литейщиков России. В 2 т. – Т. I. – Новосибирск: Издательский дом «Историческое наследие России», 2005. – С. 4-13.

5. Подобед О. Песчано-глинистые смеси. Состояние вопроса и перспективы // Тр. седьмого съезда литейщиков. – Новосибирск: Издательский дом «Историческое наследие Сибири», 2005. – в 2 т. – Т. II. С. 5-13.

6. Дибров И.А. Краткая история, состояние и пути развития литейного производства России // Литейщик России, 2002. – №1. – С. 14-21.

7. Титов Н.Д., Степанов Ю.А. Технология литейного производства. М.: Машиностроение, 1974. – 472 с.

8. Трофимова Ф.А. Структурное и кристаллохимическое обоснование технологического модифицирования щелочноземельных бентонитов и бентонитоподобных глин: дис. … канд. геолого-минералогических наук: 25.00.05 Казань, 2007. – 118 с.

9. Иванова Л.П. Бентониты Хакасского месторождения в литейной промышленности // http://www.bentonit-khakasia.ru/?main=company&locate=review

10. Трофимова Ф.А., Лыгина Т.З., Сабитов А.А. и др. Влияние механоактивационных процессов на изменение коллоидных и реологических свойств бентонитовых глин // Результаты фундаментальных и прикладных исследований по разработке методик технологической оценки руд металлов и промышленных минералов на ранних стадиях геологоразведочных работ. – Петрозаводск: Карельский научный центр РАН, 2006. – С. 99-110.

11. Марцин И.И. Регулирование адсорбционных свойств дисперсных минералов методом кислотной активации // Глины, глинистые минералы и их использование в народном хозяйстве: материалы XII Всесоюз. совещания. – Алма-Ата, 1985. – С. 147.

12. Справочник по чугунному литью. Под ред. Н.Г. Гиршовича. – 3-е изд., перераб. и доп. – Л.: ЛО, 1978. – 758 с.

13. Knipp E. Fehlerersscheinungen an Gusstucken. – Dusseldorf: Giesserei. – Verlag GmbH, 1961. – 273 s.

14. Егорова Е.С. Микрокомпонентный состав керамических изделий с добавкой золошлаковых отходов Казанской ТЭЦ-2 // Проблемы геологии и освоения недр: Труды XVI Междунар. научного симпозиума. – Томск: Томский политехнический университет, 2012. – С. 838-840.

15. Использование золошлаковых отходов ТЭС. – Новосибирск: ЗАО Институт «СибОргЭнергоСтрой // http://siboes.ru/articles/.

16. Озерский А.Ю. Минералогический состав теплоэнергетических отходов сжигания ископаемых углей Канско-Ачинского и Минусинского бассейнов // Минералогические перспективы: Материалы Междунар. минералогического семинара. – Сыктывкар, 2011. – С. 342-345.

17. Патент РФ 2440866 С1 МПК В22С 1/02 Формовочная смесь для отливок из стального и чугунного литья. Заявка № 2010127592/02 от 02.07.2010 / М.А. Воеводина. – Бюл. № 3. 2012.

18. Озерский Д.А. Складирование золошлаковых отходов ТЭС в карьерах – дисс. … канд. техн. наук. – 05.14.01. – Красноярск, 2007. – 129 с.