Рассматриваются прочностные эффекты золы в бетоне при ее введении взамен цемента или песка, экономический эффект золы в равнопрочных бетонах, а также определены оптимальные расходы золы по наибольшему прочностному эффекту и минимальной стоимости бетонной смеси (стоимости цемента и золы).

УДК 691.327

А.Г. ЗОТКИН, канд. техн. наук, Иркутский государственный технический университет

Ключевые слова: бетон, зола ТЭС, способ введения, прочностной эффект, цементирующие материалы, стоимость, оптимальная дозировка

Keywords: concrete, fly ash, thermal power plant, way of introduction, strength effect, cementing materials, cost, optimal dosage

Зола ТЭС оказывает существенное влияние на свойства бетона, и в первую очередь – на прочность. В отличие от органических добавок она вводится в бетон в больших количествах, что требует сокращения какого-либо из основных компонентов бетона. Прочностной эффект золы может быть как положительным, так и отрицательным, в зависимости от того, вводится она в бетон взамен песка или цемента.

Возможно и одновременное введение золы, замещая цемент и песок, обычно осуществляемое при сохранении постоянной прочности бетона. Но для этого нужно знать пропорции замены, которые можно определить экспериментально одним из указанных выше способов. Они не являются равноценными. Введение золы взамен песка во многих случаях является более информативным, что будет показано далее.

Основные сведения

На первом этапе более чем 60-летнего применения в бетоне зола рассматривалась как часть вяжущего и поэтому вводилась взамен цемента. Прочность бетона при этом в подавляющем большинстве случаев снижалась (зола «разбавляет» цемент). Поэтому она вводилась в бетон в небольших количествах, что не позволяло получать значительных технических эффектов.

В дальнейшем золу стали рассматривать как независимый компонент бетона, а максимально возможные технические эффекты выявляли, заменяя ею песок. Это позволило значительно увеличить и оптимизировать расход золы в бетоне.

Зола ТЭС, применяемая в бетоне, представляет собой преимущественно алюмосиликатное стекло. При введении в бетон она проявляет два основных эффекта: пуццолановый и микронаполняющий. Первый из них заключается во взаимодействии ее компонентов, в первую очередь аморфного кремнезема, с Са(ОН)2, выделяющимся при гидратации цемента, с образованием гидросиликатов кальция с высокой связующей способностью. Этот эффект проявляется при любом способе введения золы в бетон. Второй – микронаполняющий – является следствием повышения концентрации твердых частиц (цемент+зола) в цементном тесте-камне и понижения пористости цементного камня и бетона. Он имеет место только при введении золы полностью или частично взамен песка. Еще одним эффектом золы является изменение водопотребности бетонной смеси, причем возможно как ее повышение, так и понижение.

Прочностные эффекты золы зависят от ее качества, состава бетона, в который она вводится, и дозировки золы. При этом реальный прочностной эффект золы не всегда находится по максимуму прочности бетона. При значительной стоимости золы этот эффект и ее оптимальная дозировка определяются уже стоимостью бетона с золой.

Оптимальный расход золы, найденный по прочностному эффекту с учетом стоимости золы, может быть скорректирован в зависимости от других требований, предъявляемых к бетону. Повышенные ее расходы могут привести к ухудшению таких свойств бетона, как ранняя прочность, морозостойкость бетона или коррозионная стойкость арматуры. Для обеспечения последней отечественный стандарт ограничивает для кислых зол (СаО≤10%) предельное отношение «зола/цемент» в бетоне – 1:1.

В то же время большинство свойств бетона при введении золы улучшается. Даже при сохранении прочности постоянной, т.е. уменьшении расхода цемента, улучшаются технологические свойства бетонной смеси (пластичность, нерасслаиваемость, перекачиваемость, сохраняемость), а также непроницаемость и коррозионная стойкость, снижается тепловыделение.

Ниже рассматриваются прочностные эффекты золы в бетоне 28-дневного возраста при нормальном твердении. В связи с медленным развитием пуццолановой реакции и ее интенсификацией в позднем возрасте прочностные эффекты увеличиваются для возраста 60-90 сут. и тем более 180 сут. Поэтому при возможности целесообразно увеличивать стандартный возраст бетона с золой.

Основной компонент золы – алюмосиликатное стекло, обладающее активностью по отношению к СаО. Качество золы как компонента бетона определяется несколькими характеристиками. Это дисперсность, которую принято оценивать по удельной поверхности либо чаще по остатку на сите 45 мкм; пуццолановая активность (оцениваемая по связыванию СаО золой); водопотребность золы и, наконец, потери при прокаливании – п.п.п. (остатки несгоревшего угля). Важнейшей из характеристик является дисперсность золы, от которой зависят и водопотребность, и пуццолановая активность, и потери при прокаливании. С ростом дисперсности водопотребность и п.п.п. снижаются, а химическая активность золы увеличивается.

В отечественном стандарте (ГОСТ 25818) минимальная дисперсность золы для бетона, предназначенного для изготовления железобетонных конструкций, нормируется по удельной поверхности и должна быть не менее 250 м2/кг. Многие отечественные золы имеют повышенную водопотребность (стандартом не нормируется).

Следует отметить, что качество золы, применяемой в бетонах, повышается. Это учитывают и нормативные документы. Так, EN 450 «Зола для бетона» наряду с обычным требованием к дисперсности золы: остаток на сите 45 мкм ≤40% в редакции 2012 г. предусматривает и еще один ее класс с остатком ≤12%. По китайскому стандарту зола I класса должна иметь остаток на сите 45 мкм ≤12%, II класса – ≤25% и III класса – ≤45%, водопотребность зол должна быть не более, соответственно, 95, 105 и 115%.

Наличие нескольких характеристик, влияющих на эффективность, осложняет оценку золы для бетона. Поэтому применяются также индекс активности и коэффициент эффективности золы, определяемые на основе прочностных показателей и интегрально характеризующие ее свойства.

Расход золы принято выражать либо отношением «зола/цемент» (применяемым обычно при введении ее взамен цемента), либо расходом в кг/м3 бетона, что соответствует концепции золы как независимого компонента бетона. Оптимального состава золоцементного вяжущего (отношения «зола/цемент») не существует, т.к. расход конкретной золы зависит от состава бетона, в первую очередь от количества цемента. Это усложняет нахождение оптимальных расходов золы в бетоне.

Являясь еще одним тонкозернистым компонентом бетона, обычные золы достаточно хорошо подчиняются положению об оптимальном содержании дисперсных частиц в бетоне. Оно составляет 400-500 кг/м3 бетона. Поэтому ориентировочно оптимальные расходы золы могут быть определены как дополняющие количество цемента в бетоне до этих величин. Они будут сокращаться при повышении расхода цемента, что подтверждается многими экспериментальными данными.

Введение золы взамен цемента

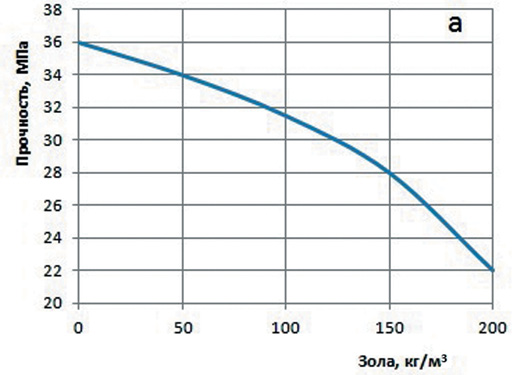

Для зол обычной дисперсности прочность бетона в этом случае заметно снижается [1]. Падение прочности не означает, что составы бетона с золой неэффективны, так как одновременно уменьшается и расход цемента, но нахождение оптимума усложняется.

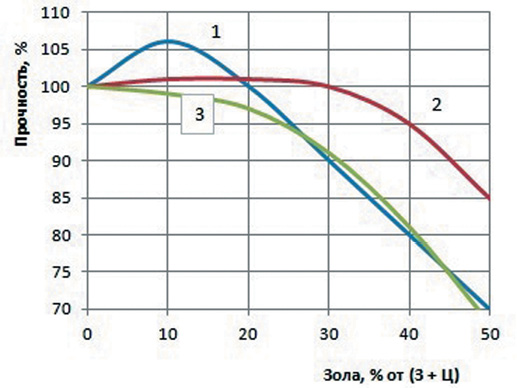

В качестве возможного метода предлагалось применять коэффициент использования цемента (отношение расхода цемента к прочности бетона) и находить расход золы по его минимальному значению [2]. Такой подход, обеспечивая максимальную экономию цемента в бетоне с золой, не учитывает ее стоимости и поэтому может быть применен только при очень дешевых золах. Кроме того, искомый оптимум является локальным, так как определяется лишь для составов, лежащих на линии 1 (см. рис. 1а), а не для всех составов бетонов с золой [3].

Более удачным решением представляется минимизация стоимости «цементирующих материалов» [4] (цемент+зола), но в этом случае должны сравниваться бетоны постоянной прочности. Поэтому бетоны с золой при ее введении взамен цемента предварительно нужно выравнять по прочности. Это можно выполнить расчетным путем, исходя из того что для повышения прочности на 1 МПа нужно увеличить расход цемента на 8-10 кг/м3 (далее принято 10 кг/м3, для конкретной ситуации эту величину можно определить по соотношению прочности и расхода цемента в бетоне).

В примере использованы данные для бетона с расходом цемента 350 кг/м3 при замене его части золой Южно-Кузбасской ГРЭС (рис. 1а) [1]. Прочность бетонов с различными расходами золы выравнена указанным выше способом. Результаты, полученные при стоимости цемента 5 руб/кг и золы 1, 2 и 3 руб/кг, приведены в таблице.

Таблица. Расходы цемента и стоимость смеси золы и цемента в равнопрочных бетонах

| Расход золы, кг/м3 | 0 | 50 | 100 | 150 | 200 |

| Расход цемента в исходном и равнопрочном бетоне, кг/м3 | 350 | 300/ 318 | 250/ 295 | 200/ 280 | 150/ 290 |

| Стоимость смеси З+Ц, руб/м3 бетона, при золе 1 руб/кг | 1750 | 1650 | 1575 | 1550 | 1650 |

| Зола 2 руб/кг | 1750 | 1700 | 1675 | 1700 | 1850 |

| Зола 3 руб/кг | 1750 | 1740 | 1775 | 1850 | 2050 |

Для стоимости золы 1 руб/кг результаты представлены также на рис. 1б.

Ситуация, представленная в таблице, является несколько упрощенной, т.к. не учитывает, что более дорогие золы будут, как правило, иметь повышенное качество и потребуют меньших расходов цемента. Тем не менее она позволяет сделать определенные выводы. Из приведенных данных видно, что стоимость смеси золы и цемента обнаруживает минимум, положение которого зависит от стоимости золы (или соотношения стоимостей золы и цемента). Чем она ниже, тем больше оптимальный расход золы в бетоне.

Следует отметить, что возможен и расчет полной стоимости бетонных смесей с разным содержанием золы, но этот вариант является более трудоемким. При этом можно учесть, что при замене золой песка и цемента по массе вследствие меньшей плотности ее зерен (2,1-2,3 г/см3) объем бетонной смеси может увеличиться на 1-2%. Увеличение водопотребности смеси при введении золы также уменьшает расход твердых компонентов на 1 м3, а ее снижение увеличивает его.

Для зол высокой дисперсности падение прочности при замене цемента уменьшается, а в некоторых случаях наблюдается и повышение прочности бетона при их небольшом расходе (рис. 2).

Высококачественные золы имеют значительную стоимость, расчеты показывают, что уже при стоимости золы 2-3 руб/кг минимальная стоимость смеси золы и цемента лежит в области, где прочность бетона не снижается или понижается весьма незначительно.

Поэтому высококачественные золы могут вводиться и взамен цемента, т.к. определение их оптимальной дозировки упрощается. Можно отметить, что микрокремнезем, еще более эффективный, чем высокодисперсные золы, и применяемый в бетонах с высоким содержанием цемента, обычно вводится взамен его части.

Возвращаясь к золам обычной дисперсности (таблица, рис. 1), следует отметить, что вблизи минимума имеется некоторая область составов бетона, стоимость цемента и золы в которых отличается незначительно (в пределах 20-25 руб/м3). Это позволяет полагать, что при некоторой условности выравнивания прочности бетонов с золой все же определяются ее расходы, близкие к оптимальным.

Введение золы взамен песка

Этот метод представляет более наглядную и удобную для обработки информацию, чем введение золы взамен цемента. Прочность бетона растет, интенсивность ее увеличения характеризует эффективность золы, имеется выраженный максимум прочности бетона.

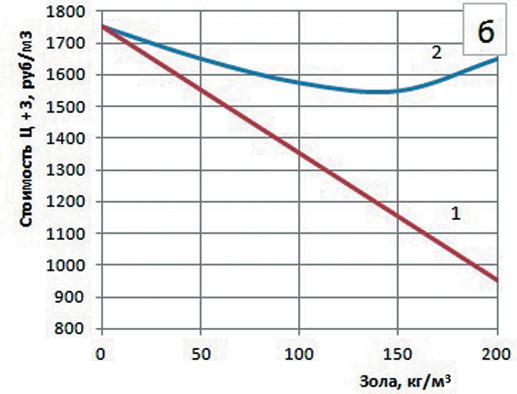

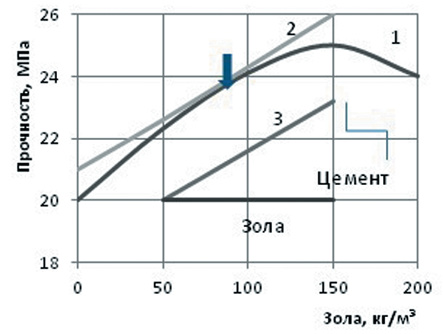

Испытания в одном составе бетона. Типичные данные для золы обычного качества представлены на рис. 3 (кривая 1) и на рис. 4 (кривые 1, 2, 3). Для очень дешевых зол оптимальный расход может быть определен по максимуму прочности бетона. Для других случаев целесообразен экономический расчет, который более прост, чем при введении золы взамен цемента. Он может быть проведен в следующем порядке: 1) для разных расходов золы по приросту прочности определяется экономия цемента, если прочность бетона сохранять постоянной; 2) экономический эффект рассчитывается как разность стоимостей введенной золы и сэкономленного цемента, его максимум определит оптимальную дозировку золы.

Оптимальная дозировка золы при замене песка может быть определена и графическим путем. При этом учитывается, что наибольший эффект дают первые порции вводимой золы, далее эффект снижается, достигая минимума при приближении к оптимуму прочности. Введение золы остается эффективным, пока ее стоимость меньше стоимости цемента, сэкономленного при сохранении прочности бетона постоянной. Момент, когда эти стоимости выравниваются, и определяет оптимальный расход золы. Он может быть найден проведением касательной к кривой роста прочности. Это гипотенуза треугольника, угол ее наклона определяется по соотношению 2-х катетов: расходов золы и цемента при равной стоимости [8].

В примере (рис. 3) использованы экспериментальные данные [3], зола вводилась в бетон с расходом цемента 290 кг/м3. Стоимость золы принята 33% от стоимости цемента, а расход золы – 100 кг (величина может быть любой, удобной для построения). Так как вертикальная ось графика выражена в МПа, принято, что расходу цемента в 30 кг соответствует прочность 3 МПа (вертикальный катет).

Оптимальный расход золы составил 85 кг/м3 против 150 кг/м3 при определении по максимуму прочности.

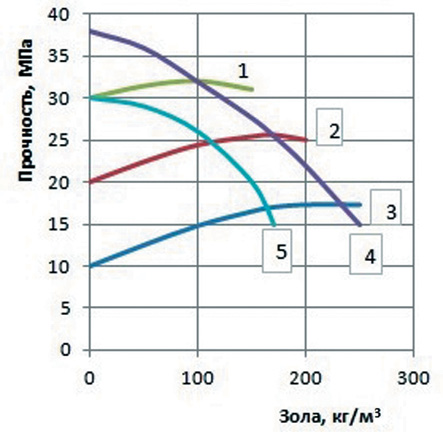

Прочностные эффекты золы в разных составах бетона. В приведенных выше примерах оптимальный расход золы определялся в бетоне одного состава. На практике обычно предполагается введение золы в бетоны разных составов. Поэтому следует установить зависимость прочностных эффектов золы и ее оптимальных дозировок от расхода цемента в бетоне.

Для зол обычной дисперсности с этой целью могут быть приняты 3 контрольных состава бетона с разными расходами цемента. Золу целесообразно вводить взамен песка, что упрощает обработку результатов и повышает их точность. Оптимальные расходы золы в бетоне с каждым расходом цемента могут быть найдены «методом касательной» или другими методами.

В примере на рис. 4 использованы экспериментальные данные по введению золы в бетоны с прочностью 10, 20 и 30 МПа [3]. Оптимальные расходы золы определены для ее разной стоимости (кривые 4 и 5).

Этот метод представляется наиболее корректным, т.к. расход золы назначается по экспериментальным результатам, без каких либо пересчетов.

Следует отметить, что фактически устанавливается зависимость расхода золы от количества цемента в бетоне, но для конкретных материалов и подвижности смеси его эквивалентом является прочность бетона.

Высокодисперсные золы по сравнению с обычными проявляют в бетоне дополнительные эффекты. Они могут заметно понижать водопотребность бетонных смесей (на 10-20 л/м3), а их мелкие зерна заполняют пустоты между частицами цемента. В связи с высокой химической активностью эти золы улучшают качество контактной зоны, что существенно для бетонов высокой прочности.

Поэтому высокодисперсные золы могут не подчиняться положению об оптимальном содержании дисперсных частиц в бетоне, а их расход в бетонах с высокими расходами цемента может увеличиваться [9]. В некоторых работах предлагается принимать постоянное содержание таких зол в бетонах с различными расходами цемента.

Библиографический список

1. Павленко С.И. Влияние повышенных дозировок золы ТЭС на свойства бетонных смесей вертикально-кассетного формования // Бетон и железобетон, 1976, №8, с. 15-17.

2. Сергеев А.М. Использование в строительстве отходов энергетической промышленности. – Киев, Будивельник, 1984, – 118 с.

3. Зоткин А.Г. Графическая интерпретация методов назначения расхода золы в бетоне // Бетон и железобетон, 1992, №6, с. 21-23.

4. Popovics S. Strength relationships for fly ash concrete // American Concrete Inst. Journal, 1982, №5, p. 43-49.

5. Owens P. Fly ash and its usage in concrete // Concrete, 1979, №7, p. 21-26.

6. Юай Юань, Ван Лин, Тянь Пэ. Высококачественный цементный бетон с улучшенными свойствами. – М.: АСВ, 2014, – 448 с.

7. Dartsch B., Lutze D. Einsatz von Steinkohlenflugasche im Beton- und Fertigteilwerk // Betonwerk + Fertigteil-Technik, 1992, Heft 1.

8. Зоткин А.Г. Назначение расхода золы в бетоне // Технологии бетонов, 2010, №5-6, с. 19-21.

9. Зоткин А.Г. Бетоны с эффективными добавками. – М. – Вологда: Инфра-инженерия, 2014, – 160 с.