В статье приводятся результаты производственных испытаний тяжелого бетона при запуске технологической линии по производству многопустотных плит перекрытий безопалубочного формования (стендовая технология) с использованием комплекса технологического оборудования фирм Elematic (Финляндия) и ООО «Elticon» (Белоруссия).

УДК 666.97

П.А. КОРНИЕНКО, канд. техн. наук, профессор, Д.А. ТУГУМБАЕВ, магистрант, инженер-технолог ТОО «ДСК ТемiрТас», Г.В. ГАКШТЕТЕР, магистр, начальник испытательной лаборатории ТОО «R.W.S. Concrete», А.П. АТКОНОВА, магистрант, инженер испытательной лаборатории ТОО «ДСК ТемiрТас», Павлодарский государственный университет им. С. Торайгырова, Республика Казахстан

Ключевые слова: железобетонное изделие, бетон, суперпластификатор, смесь, добавка, плита перекрытия, арматура, стенд

Keywords: reinforced concrete product, concrete, superplasticizer, mixture, additive, slab, reinforcement, bench

Повышение технологической обеспеченности современных проектных решений требует применения бетонов нового поколения с высокими технологическими и эксплуатационными свойствами и гарантированными показателями качества возводимых сооружений и строительных объектов. Улучшение эксплуатационных характеристик бетона достигается за счет низкого водоцементного отношения, оптимального подбора сырьевых материалов (вяжущего и инертных заполнителей), а также использования химических добавок, содержащих в своем составе высокоэффективный суперпластификатор. На сегодняшний день ни одно современное предприятие по выпуску бетонных и железобетонных изделий не работает без модификаторов, с помощью которых изменяют не только показатели конечного материала, но и технологические свойства бетонных смесей, связанные с реологией и структурообразованием [1].

Целью данной работы является анализ степени влияния мелкого заполнителя и суперпластификатора СП-1 на качество бетона для производства сборных предварительно напряженных многопустотных плит перекрытий, изготавливаемых способом непрерывного безопалубочного формования экструдером Е9-1500е фирмы Elematic (Финляндия). Промышленные испытания проводились в условиях Павлодарского домостроительного комбината ТОО «ДСК ТемiрТас», запустившего данную линию в августе 2015 года.

Задачи, которые было необходимо выполнить в ходе исследования:

– определение качественных характеристик исходных компонентов;

– подбор состава бетонной смеси для производства пустотных плит, позволяющего получать эстетичные и качественные изделия, а также обеспечивающего нормальную работу и наименьший износ экструдера;

– получение передаточной прочности бетона при отпуске натяжения арматуры с упоров стенда и при резке отформованного монолита не менее 32 МПа (80% от требуемой прочности М400 в возрасте 28 суток);

– сравнение затрат на производство бетона, а также эффективности производства линии пустотных плит перекрытий.

Оценка качества исходных компонентов

На предприятии ТОО «ДСК ТемiрТас» используются следующие сырьевые материалы:

1) Портландцемент: ЦЕМ I 42,5 Б ГОСТ 31108-2003 (соответствует портландцементу ПЦ500-Д0-Б ГОСТ 10178-85). Производитель – ОАО «Искитимцемент» (РФ, Новосибирская область, г. Искитим). Характеристики портландцемента приведены в табл. 1. Исходя из данных, качество цемента соответствует требованиям ГОСТ 31108-2003.

Таблица 1. Физико-химические показатели цемента

| Наименование характеристик | Требования ГОСТ 31108-2003 | Значения |

|

Вещественный состав, % по массе: — портландцементный клинкер — гипсовый и гипсоангидритовый камень |

95-100 не более 5 |

97 2,0-3,0 |

|

Массовая доля в клинкере, % по массе: — MgO — СаО |

не более 5 не нормируется |

1,5-1,9 не более 0,5 |

| Тонкость помола (остаток на сите 008), % по массе | не нормируется | 6,0±2,0 |

|

Прочность на сжатие, МПа — 2 суток — 28 суток |

не менее 20 42,5-62,5 |

20,0-23,5 47,0-52,5 |

| Равномерность изменения объема расширением, мм | не более 10 | 0-1,5 |

| Начало схватывания, мин. | не ранее 60 | 140-190 |

| Нормальная густота, % | не нормируется | 24,5±1 |

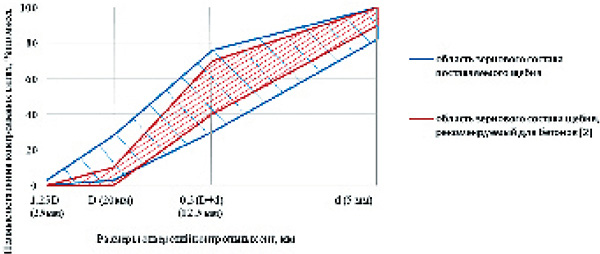

2) Щебень из плотных горных пород (порфирит) ГОСТ 8267-93, смесь фракций 5-20 мм. Производитель – ТОО «Асфальтобетон» (Павлодарская область, станция Майкаин). Согласно данным, приведенным в табл. 2, периодически выявлялись несоответствия зернового состава в крупном заполнителе. В соответствии с рекомендациями специалистов фирмы Elematic, фракция щебня свыше 20 мм подвергалась отсеиванию, т.к. данный фактор негативно влияет на процесс формовки пустотных плит и ускоряет износ оборудования.

Таблица 2. Физико-механические показатели щебня

| Наименование показателей | Требования ГОСТ 8267-93 | Результат |

|

Фракционный состав: полные остатки на ситах, % по массе 1,25D – (сито №25) D – (сито №20) 0,5 (d+D) – (сито №12,5) d – (сито №5) сито №2,5 сито №1,25 |

не более 0,5 не более 10 30-60 90-100 95-100 95-100 |

0-2,5 2-27 30-76 82-99 91-100 98-100 |

| Содержание зерен пластинчатой (лещадной) и игловатой форм, % по массе | не более 35% | 17-25 |

| Марка по дробимости | не ниже 800 | 1000-1200 |

| Содержание пылевидных и глинистых частиц, % по массе | не более 1% | 0,24-3,5 |

| Содержание глины в комках, % по массе | не более 0,25% | менее 0,25 |

Данные по зерновому составу щебня представлены на рис. 1. Из графика виден большой разброс по полным остаткам на контрольных ситах.

3) Мелкий заполнитель:

– песок речной производства АО «Павлодарский речной порт» (г. Павлодар). Согласно ГОСТ 8736-2014, относится к мелким пескам II класса.

– песок карьерный производства ТОО «Sputnik GPS» (Павлодарская область, п. Спутник). В ходе испытаний выявлено периодическое превышение содержания фракций свыше 5 и 10 мм, что фактически свидетельствует об отношении данного материала к песчано-гравийным смесям. Для корректного проведения исследований гравий смеси отсеивался на виброгрохоте в производственных условиях. Фракции песчаной части, согласно ГОСТ 8736-2014, относятся к крупным пескам II класса.

Характеристики мелкого заполнителя приведены в табл. 3.

Таблица 3. Физико-механические показатели песка

| Наименование показателей | АО «Павлодарский речной порт» | ТОО «Sputnik GPS» | ||||

| Требования ГОСТ 8736 | Результат | Требования ГОСТ 8736 | Результат | |||

| Содержание зерен крупностью св. 10 мм, % по массе | не более 0,5 | 1,3-2,3 | не более 5 | 2,2-10,4 | ||

| Содержание зерен крупностью св. 5 мм, % по массе | не более 10 | 2-3,2 | не более 15 | 3,2-15,3 | ||

|

Зерновой состав, остаток на сите, % по массе: сито 2,5 мм сито 1,25 мм сито 0,63 мм сито 0,315 мм сито 0,16 мм |

частные | полные | частные | полные | ||

|

3,6-4,1 4,2-4,4 8,9-9,1 20,4-22,0 48,9-50,0 |

3,6-4,1 7,8-8,5 16,7-17,6 38,0-38,7 86,9-88,7 |

10,2-19,2 10,7-15,6 21,0-39,6 10,0-32,7 15,1-19,3 |

10,2-19,2 21,1-33,1 41,8-50,7 69,6-84,7 88,2-96,4 |

|||

| Содержание зерен крупностью менее 0,16 мм, % по массе | не более 20 | 11,3-13,1 | не более 15 | 3,8-6,6 | ||

| Полный остаток на сите 0,63 мм, % по массе | св. 10 до 30 | 16,7-17,6 | св. 45 до 65 | 41,8-50,7 | ||

| Модуль крупности Мк | св. 1,5 до 2,0 | 1,5-1,6 | св. 2,5 до 3,5 | 2,5-2,8 | ||

| Содержание глины в комках, % по массе | не более 0,5 | соответствует | не более 0,5 | соответствует | ||

| Содержание пылевидных и глинистых частиц, % по массе | не более 5 | соответствует | не более 3 | соответствует | ||

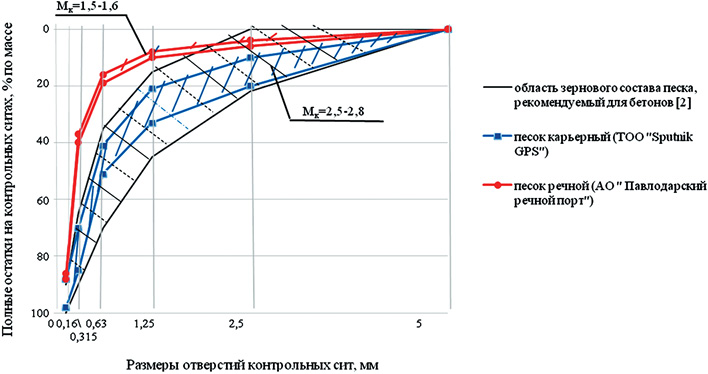

По результатам испытаний были построены кривые просеивания мелкого заполнителя (рис. 2). Полученные графики были сравнены с оптимальной областью зернового состава, рекомендуемого автором [2], являющегося наиболее пригодным и обеспечивающим меньшую пустотность (не более 38%). Анализ показывает, что песок производства ТОО «Sputnik GPS» является пригодным для производства бетона. Иная ситуация наблюдается с речным песком, кривая просеивания которого выходит за пределы диапазона рекомендуемого зернового состава.

4) Химическая добавка – суперпластификатор СП-1. Производитель – ТОО «Полипласт-Казахстан» (РК, г. Астана). Добавка «ПОЛИПЛАСТ СП-1» представляет собой смесь натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы. Рекомендуемый диапазон дозировок добавки составляет от 0,4 до 0,8% массы цемента в пересчете на сухое вещество. Плотность водного раствора – 1,18 г/см3 при концентрации 35%.

Определение качества и характеристик исходных компонентов, а также испытания бетона осуществлялись в испытательной лаборатории ТОО «ДСК ТемiрТас» (свидетельство об оценке состояния измерений в лаборатории №411 от 21.04.2016 г.).

Подбора состава бетона

Заданием на подбор состава являлось получение бетона класса (марки) по прочности на сжатие В30 (М400) по ГОСТ 26633, при этом следовало обеспечить получение передаточной прочности не менее 32 МПа (80% от проектной) после тепловой обработки.

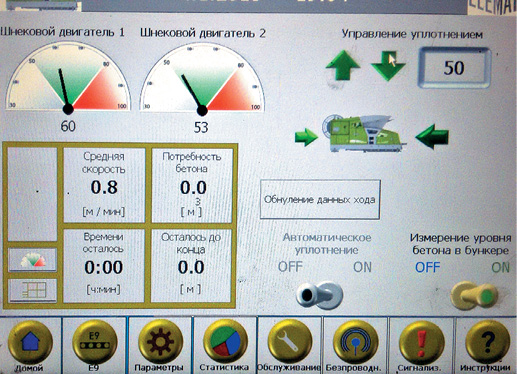

Диапазон оптимальной жесткости бетонной смеси составляет 40-50 с при испытании на приборе Вебе (что соответствует марке по жесткости Ж4 по ГОСТ 7473-2010). Данная удобоукладываемость обеспечивает необходимую токовую нагрузку шнековых двигателей 50-60А при регулировании интенсивности уплотнения от 40 до 90% (рис. 3). При соблюдении указанных условий отформованный монолит имеет гладкую поверхность и четкую геометрию сечения согласно чертежам. Дополнительно положительной характеристикой является способность свежеотформованной плиты выдерживать вес человека сразу после уплотнения.

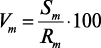

Тепловая обработка осуществлялась согласно рекомендациям специалистов фирмы Elematic при температуре изотермии не более 60°С по режиму 2+3+13+2 (выдержка+подъем+изотермия+остывание). Данное ограничение связано с тем, что установка по контролю тепловой обработки Е9-8mc не рассчитана на более высокую температуру обогрева.

Расчет состава бетонной смеси осуществлялся согласно [3-5] по методу абсолютных объемов с последующей корректировкой в производственных условиях.

Нестандартным процесс подбора составов делало то, что опытные замесы бетонной смеси приходилось осуществлять непосредственно в производственных условиях, что было обусловлено следующими факторами:

– необходимостью проверки «восприимчивости» экструдером пробных замесов бетонной смеси;

– высокой интенсивностью перемешивания производственного смесителя принудительного действия, что существенно влияет на водопотребность бетонной смеси;

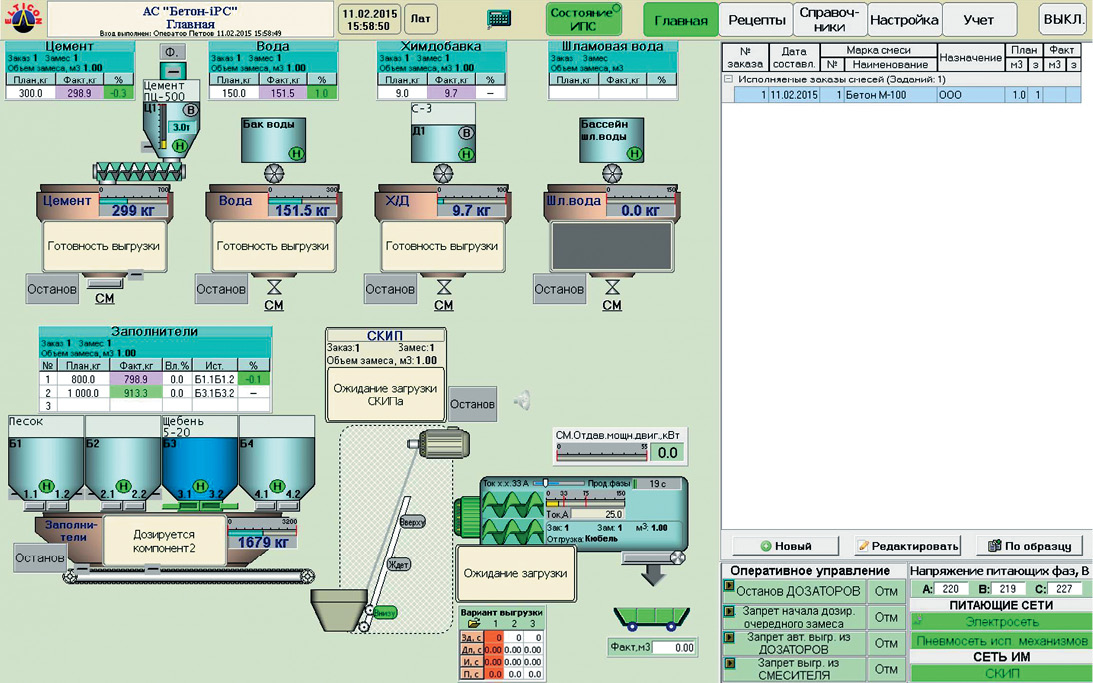

– точностью дозирования на автоматизированном бетоносмесительном узле с системой управления «Бетон-iPC» (ООО «Elticon», Беларусь) соответствует требованиям ГОСТ 7473-2010 (рис. 4);

– необходимостью определения токовой нагрузки (А) и отдаваемой мощности двигателя смесителя (кВт) при перемешивании бетонной смеси оптимальной жесткости для работы экструдера. Данные параметры существенно облегчают процесс контроля консистенции смеси для операторов БСУ.

После осуществления опытных замесов было определено 3 состава бетонной смеси. Они приведены в табл. 4. Примечательно, что методики по определению оптимального соотношения мелкого и крупного заполнителя r для жестких смесей, рекомендуемых авторами [4, 6], оказались не подходящими в данной технологии, т.к. при значении r менее 0,4 и расходе щебня более 1150 кг/м3 затруднялась формовка и работа экструдера. Это выражалось в наличии сильной шероховатой поверхности плит, дергании силового блока, превышении токовой нагрузки шнековых двигателей и др. В связи с этим бетонную смесь было необходимо «запесочивать», и соотношение П/Щ определялось в соответствии с методикой [4].

Таблица 4. Составы бетонных смесей для производства плит перекрытий

| Состав | Проектный класс (марка) бетона | Передаточная прочность, % | Марка по жесткости | Расход компонентов, кг/м3 | В/Ц | ρсм, кг/м3 | |||||

| цемент | вода | песок 1* | песок 2** | щебень | СП-1 | ||||||

| 1 | В30 (М400) | 80% | Ж4 | 410 | 157- 160 | 770 | — | 1100 | — | 0,38- 0,39 | 2440 |

| 2 | В30 (М400) | 80% | Ж4 | 370 | 144- 147 | — | 900 | 1130 | — | 0,39- 0,40 | 2545 |

| 3 | В30 (М400) | 80% | Ж4 | 310 | 122- 125 | — | 980 | 1150 | 6,8 | 0,39- 0,40 | 2565 |

* Песок 1 – речной производства АО «Павлодарский речной порт»; ** песок 2 – карьерный производства ТОО «Sputnik GPS»

С подобранными составами было изготовлено по 15 линий (длиной 115 м.п.≈22,5 м3 бетона), с каждой из которой отбирались 2 пробы по 6 образцов-кубов размерами 100х100х100 мм. Испытания бетонных образцов выполняли через 4 часа после тепловой обработки и в возрасте 28 суток в условиях нормального твердения (в камере с температурой (20±3)°С и влажностью (95±5)%, согласно ГОСТ 10180-2012) на поверенном оборудовании испытательной лаборатории ТОО «ДСК ТемiрТас». Результаты проведения промышленных опытов представлены в табл. 5.

Таблица 5. Результаты проведения промышленных опытов

| Показатели | Результат | ||

| состав 1 | состав 2 | состав 3 | |

| Интенсивность уплотнения силового блока при токовой нагрузке шнековых двигателей 50-60 А, % | 80-90 | 80-90 | 40-60 |

| Токовая нагрузка двигателя смесителя, А | 57-58 | ||

| Отдаваемая мощность двигателя смесителя, кВт | 36-38 | ||

| Время выработки 1 м3 бетонной смеси, мин/м3 | 3,5-3,7 | 3,5-3,7 | 2,9-3,1 |

| Скорость движения экструдера, м/мин | 1,4-1,5 | 1,4-1,5 | 1,7-1,8 |

| Время формовки 1 линии с учетом времени перемешивания и адресной подачи бетонной смеси, ч | 1,8-2 | 1,8-2 | 1,5-1,7 |

| Время ТО бетона, ч | 20 | 20 | 17 |

| Максимальное количество формуемых линий за 12-часовую смену с учетом времени на подготовку линий, распиловку и снятие плит, мойку технологического оборудования и т.д. | 2 | 2 | 3 |

| Плотность бетона, кг/м3 | 2390-2420 | 2500-2540 | 2520-2550 |

| Прочность на сжатие Rm за анализируемый период (после ТО), МПа | 33,4 | 38,6 | 33,9 |

| Среднеквадратическое отклонение прочности бетона в партии Sm, МПа | 2,02 | 2,15 | 1,55 |

| Текущий коэффициент вариации прочности бетона Vm за анализируемый период, % | 6,05 | 5,57 | 4,57 |

| Прочность на сжатие в возрасте 28 суток (нормальное твердение), МПа | 45-50 | ||

| Себестоимость материалов для изготовления 1 м3 бетонной смеси, тг/м3 | 11616 | 11315 | 11245 |

Контроль и оценку прочности бетона осуществляли согласно требованиям ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности» по схеме А.

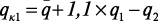

Фактическую прочность бетона в партии Rm, МПа, рассчитывали по формуле:

,

,

где Ri – единичное значение прочности бетона, МПа; п – общее число единичных значений прочности бетона.

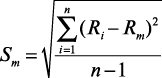

Среднеквадратическое отклонение прочности бетона в партии Sm, МПа, рассчитывали по формуле:

,

,

где Ri – единичное значение прочности бетона в партии, МПа; Rm – фактическая средняя прочность бетона отдельной партии, МПа; п – общее число единичных значений прочности бетона в партии.

Текущий коэффициент вариации прочности бетона Vm определяли по формуле:

Исходя из полученных результатов за анализируемые периоды, текущий коэффициент вариации прочности бетона плит перекрытий не превышал 13%, что говорит о высокой однородности бетона, обеспечиваемой точным дозированием бетоносмесительного узла, являющегося необходимым условием получения качественного отформованного монолита на линии.

Как видно из рис. 5, при работе на составе с суперпластификатором СП-1 время изотермического прогрева было сокращено на 3 часа. Это уменьшило затраты на тепловую обработку изделий, а также поспособствовало более раннему снятию напряжения арматурных канатов и распиловке плит.

Испытания плит

В соответствии с ГОСТ 8829-94 п. 5.1, от каждого состава было отобрано по 1 плите длиной 6 м (напряженные арматурными канатами класса К7-9,3-1770 ГОСТ Р 53772-2010 в количестве 10 шт. по сечению плиты) для проведения испытаний перед началом массового производства. Целью испытаний было проверить соответствие изготовленных плит расчетной нагрузке 8 кПа (800 кгс/м2), являющейся наиболее востребованной в гражданском строительстве. Величины максимально допустимых контрольных прогибов для проведения испытаний равномерно распределенной нагрузкой принимались согласно проектной документации на данные изделия [7].

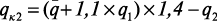

Контрольные нагрузки вычислялись по формулам:

– при коэффициенте надежности С=1,0 и контроле трещиностойкости и жесткости:

– при коэффициенте надежности С=1,4 (для случая пластического разрушения):

,

,

где  – расчетная нагрузка для испытываемой плиты сверх собственной массы, равная 8 кПа (800 кгс/м2); q1 – собственная масса плит с заливкой швов между ними на 1 м2 перекрытия, равная 3,28 кПа (328 кгс/м2); q2 – собственная масса плит на 1 м2 перекрытия, равная 3,13 кПа (313 кгс/м2).

– расчетная нагрузка для испытываемой плиты сверх собственной массы, равная 8 кПа (800 кгс/м2); q1 – собственная масса плит с заливкой швов между ними на 1 м2 перекрытия, равная 3,28 кПа (328 кгс/м2); q2 – собственная масса плит на 1 м2 перекрытия, равная 3,13 кПа (313 кгс/м2).

Исходя из полученных результатов, приведенных в табл. 6, испытанные плиты соответствуют требованиям нормативных документов по несущей нагрузке. Для массового производства с технологической и экономической точек зрения для данных изделий наиболее оптимальным является состав бетона с применением крупного песка (Мк= 2,5-2,7) и суперпластификатора СП-1.

Таблица 6. Результаты испытаний плит

| Наименование показателей | Требования | ||

| Расчетная нагрузка сверх собственной массы, кПа (кгс/м2) | 8 (800) | ||

| Контрольная нагрузка по прочности (с=1,0), жесткости и трещиностойкости, кПа (кгс/м2) | 8,5 (850) | ||

| Полная нагрузка на плиту при с=1,0, кгс | не менее 7650 | ||

| Контрольный прогиб плиты f1 при расчетной нагрузке 8 кПа, мм | не более 6,9 | ||

| Контрольная нагрузка по прочности (с=1,4), кПа (кгс/м2) | 13,1 (1310) | ||

| Результаты | |||

| состав 1 | состав 2 | состав 3 | |

| Фактическая полная нагрузка на плиту, кгс | 7685 | ||

| Фактический прогиб от полной контрольной нагрузки, мм | 4,8 | 2,8 | 5,8 |

| Фактическая полная разрушающая нагрузка, кгс | 13305 | 13800 | 13200 |

| Разрушающая нагрузка, кгс/м2 | 1478 | 1533 | 1466 |

Полученные улучшения в производстве

1. Снижение расхода портландцемента на 100 кг от 1-го состава, что дает уменьшение потребления цемента и затрат на транспортировку примерно на 180 тонн в месяц. Для предприятия является более простым и выгодным осуществлять в месяц поставку 11 тонн химической добавки, которая есть в наличии в Павлодаре, нежели транспортировать 3 вагона цемента.

2. Сокращены время тепловой обработки и затраты на потребление энергии.

3. По экструдеру:

– увеличение скорости движения экструдера при формовке до 1,8 м/мин;

– «смягчение» работы силового блока при уплотнении бетонной смеси;

– бетонная смесь с пластификатором более «смазанная», что значительно уменьшает налипание смеси на приемочный бункер и механизмы экструдера; облегчение подачи бетонной смеси шнеками, уменьшение их износа;

– уменьшение шума от работы электродвигателя и трения щебня об механизмы уплотнительной полки;

– работа при меньшей интенсивности уплотнения силового блока (80-90% – без пластификатора, 40-60% – с пластификатором СП-1) при сохранении оптимальной токовой нагрузки электродвигателей шнеков 50-60А, обеспечивающей бесперебойную работу экструдера и качественное уплотнение бетонной смеси;

– снижение себестоимости 1 м3 бетонной смеси ориентировочно на 400 тенге, что дает экономию 7,5-8 млн тенге в год.

4. Увеличение производительности до 3 линий в смену.

Таким образом, в ходе проведенных промышленных исследований была осуществлена оптимизация бетона с использованием местных сырьевых материалов для производства плит перекрытий безопалубочного формования, что позволило улучшить технологию производства и сократить финансовые расходы. Однако необходимо продолжать работу по поиску новых решений для повышения эффективности производства ЖБИ. Изучение сырьевой базы нашего региона, которая включает в себя также множество техногенных отходов металлургической и энергетической промышленности, открывает перспективу использования вторичных ресурсов в технологии бетона, что вполне может дать положительные результаты в данном направлении строительной индустрии.

Библиографический список

1. Корниенко П.В., Горшкова Л.В., Гакштетер Г.В., Жумадирова А.С. Влияние модификаторов и качества исходных компонентов при оптимизации мелкозернистых бетонов // Технологии бетонов, 2014, №5, с. 44-50.

2. Баженов Ю.М. Технология бетона: учебник. – Москва: Издательство АСВ, 2002, – 500 с.

3. ГОСТ 27006-86 «Бетоны. Правила подбора состава».

4. Рекомендации по подбору составов бетонных смесей для тяжелых и мелкозернистых бетонов / Методическое пособие. – Москва, 2016, – 100 с.

5. СНиП 82-02-95 «Федеральные (типовые) элементарные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций».

6. Шумков А.И. Оптимальные расходы песка в производстве тяжелого бетона // Технологии бетонов, №3, 2013, с. 30-31.

7. Плиты перекрытий железобетонные предварительно напряженные стендового безопалубочного формования / Рабочие чертежи. Техническое описание и материалы для проектирования. Шифр 0-474-15.0. – Екатеринбург: ФГБУ «ЦНИИП Минстроя России», УралНИИпроект, 2015, – 53 с.