Рассмотрены различные виды фибр, их преимущества и недостатки, возможные области применения. Показано, что волокна (стальные волокна или стекловолокна), модуль упругости которых больше, чем модуль упругости бетонной матрицы, увеличивают нагрузку на трещины в бетоне.

УДК 69.691

С.В. КЛЮЕВ, канд. техн. наук, доцент, Белгородский государственный технологический университет им. В.Г. Шухова

Ключевые слова: фибробетон, волокна, бетон, дисперсное армирование

Keywords: fiber-reinforced concrete, fibers, concrete, dispersive reinforcement

Фибробетон представляет собой бетон, в состав которого в качестве армирующего материала для улучшения сопротивления трещинообразованию добавляют волокна – предпочтительно стальные, стеклянные или синтетические. Осуществляется сцепление волокон с цементным камнем, матрицей, в результате чего волокна фибры начинают действовать как армирование.

При воздействии растягивающего напряжения отдельные кристаллы, которые в среднем имеют длину около 1 мкм, вытягиваются из оплетки до достижения предела прочности на растяжение. Поэтому прочность и относительное удлинение при разрыве, а также работоспособность бетона при растягивающем напряжении относительно малы. Трещины формируются достаточно быстро и при небольших нагрузках [1].

Сцепление волокон с цементной матрицей препятствует возникновению трещин или вызывает расщепление на очень мелкие и обычно безвредные трещины. При определенных условиях волокна соединяют и удерживают места потенциальных разрывов, принимая растягивающую нагрузку на себя, а также допускают передачу значительных растягивающих усилий даже в случае относительно больших нагрузок.

Клюевым А.В. для производства фибробетона со стальной фиброй был выявлен наиболее оптимальный вид фибры [9]. Исследователь доказал, что использование волновой фибры в производстве фибробетона повышает эксплуатационные характеристики получаемых изделий и конструкций. Способность фибробетона сопротивляться разрушению и появлению трещин обусловлена действием фибры, которая, благодаря хорошему сцеплению с матрицей, не позволяет материалу разрушаться. Волновая фибра из-за своей формы при внешней нагрузке оказывает большее сопротивление при вытягивании, что также повышает трещиностойкость и равномерно распределяет нагрузку и напряжение.

Совместная работа волокон и матрицы характеризуется как химическими, так и механическими эффектами. Их сцепление зависит от материала и формы фибры. Важными характеристиками волокон фибры являются текстура поверхности, форма поперечного сечения и конструкция в продольном направлении волокна. Например, фибра, имеющая неровную поверхность, обладает положительным эффектом. Чем выше площадь поверхности относительно площади поперечного сечения, тем лучше связь между волокном и матрицей [2].

Взаимодействие между волокном и цементным камнем, а также структура фиброармированного материала являются существенными свойствами, которые влияют на характеристики фиброармированного композиционного материала. Тем не менее, чтобы понимать эти свойства, необходима оценка влияния волокон и прогнозирование поведения композита. Такому изучению подвергаются:

• состав матрицы;

• состояние матрицы с трещинами и без трещин;

• тип, геометрия и поверхностная характеристика волокон;

• влияние длины и ориентации волокон в цементной матрице;

• критическая объемная доля волокон;

• прогнозирование поведения и свойств армированного бетона.

В данной статье обсуждается механизм взаимодействия волокна и матрицы, где используются различные модели для вычисления сцепления между волокнами и цементной матрицей, т.к. связь волокон и матрицы играет важную роль в поведении композита. Механическое поведение фиброармированного материала зависит от структуры композита, который обладает одновременно и свойствами бетона, и свойствами волокна, используемого в цементной смеси.

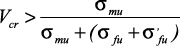

Несущая способность фибробетона зависит от объемной доли волокна в бетонной матрице. Предел прочности волокна, как правило, больше предела прочности бетона. Что касается предела прочности волокна, то несущая способность волокна должна быть больше, чем нагрузка, приложенная к бетону, при которой начинается трещинообразование. Это обусловлено тем, что бетон после начала трещинообразования не влияет на работу композита, а нагрузка полностью передается на волокна, содержащиеся в бетоне. Кроме того, волокна способны воспринимать большую нагрузку, в результате чего предел прочности фибробетонного композита выше, чем прочность самой матрицы. В связи с этим было выведено уравнение для определения минимальной доли содержания волокна, чтобы сделать идентичными несущую способность фибробетонного композита и несущую способность волокна. Минимальная или критическая доля волокна, Vcr, необходимого для добавления в бетон для восприятия им приложенной нагрузки, выглядит следующим образом:

, (1)

, (1)

где Vcr – критическая или минимальная доля волокна; σmu – предел прочности при растяжении бетона; σfu – предел прочности при растяжении волокна; σ′fu – напряжения в волокнах при начале трещинообразования.

Напряжение бетона (конечная бетона деформация) в момент образования первой трещины равно 0,003. Если предположить, что нагрузка на бетон и волокна одинаковая, то напряжение на волокна в момент образования первой трещины может быть принято в качестве предельной деформации бетона и модуля упругости волокна.

Уравнение 1 может быть изменено следующим образом:

, (2)

, (2)

где Est – модуль упругости волокна; εcи – предельная деформация бетона = 0,003.

Уравнение 2 было использовано для прогнозирования предела прочности бетона, т.к. предел прочности бетона на растяжение требуется, чтобы получить минимальную долю волокна.

σmu= fct = 0,4х(fc)0,5, (3)

где fc – нормативный предел прочности бетона при сжатии; fct – нормативный предел прочности бетона при растяжении.

Фибробетон состоит из распределенных коротких волокон в цементной матрице. Влияние таких коротких наклонных волокон на механические свойства армированного бетона, как правило, меньше, чем длинных волокон, расположенных параллельно нагрузке. Это означает, что эффективность коротких наклонных волокон меньше. Тем не менее эффективность волокон в цементной матрице, повышающих механические свойства бетона, можно оценить двумя способами:

• повышение прочности бетона;

• повышение ударной вязкости бетона.

Это влияет на свойства бетона в зависимости от длины волокна, ориентации волокон, распределенных в бетоне, и прочности соединения цементного камня и волокна при сдвиге. Все эти три фактора не были независимыми, т.к. эффект от длины волокна и ориентации в значительной степени влияет на связь между волокном и цементным камнем.

Большое значение имеет химическая связь стальных волокон с матрицей. Однако формирование пограничного слоя не зависит от материала волокна. Микроструктура области пограничного слоя состоит из тонкого слоя Ca(OH)2 на поверхности волокон. Он появляется в высокопористой зоне, в основном состоящей из кристаллов CSH и CH. Можно предположить, что трещины начинаются с пористой зоны, появляясь под нагрузкой.

Загрязнение поверхности волокна может оказать отрицательное влияние на связь между волокнами и матрицей. При производстве волокон может остаться тонкая масляная пленка, что способствует уменьшению адгезии к цементной матрице. Однако также возможно образование оксидного слоя на волокнах (в частности, в случае металлических волокон), это может отрицательно сказаться на взаимосвязи. Тем не менее с помощью подходящих грубых покрытий (как правило, только в случае металлической фибры) возможен обратный эффект, также может быть достигнуто увеличение прочности сцепления [3].

Волокна, которые пересекаются с трещиной и закреплены в матрице, «сшивают» две стороны разрыва вместе и препятствуют распространению трещины, принимая основную нагрузку на себя.

Если волокно достаточно длинное и прочно заделано, оно может усилить предел прочности на растяжение. В противном случае оно вытягивается из матрицы с одной стороны, прежде чем достигает предела прочности на растяжение [4].

Если длина волокна соответствует двукратному значению длины адгезива, вещества, соединяющего волокна и матрицу путем поверхностного сцепления, (скрепляющее действие адгезива основано на создании молекулярных связей между ним и поверхностями соединяемых материалов), то прочность на растяжение волокна полностью используется в матричной трещине. В случае трещины вне половины длины волокна более короткий конец волокна вытягивается. Только когда общая длина волокна значительно превышает удвоенную длину адгезива, работает прочность на растяжение волокна даже в случае трещин в любой точке. С этой целью – для статистического усреднения – требуется длина волокна, по меньшей мере в 4 раза превышающая требуемую длину адгезива. Эта минимальная длина также упоминается как критическая длина волокна.

В случае гладких круглых стальных волокон, углеродных волокон и некоторых полипропиленовых волокон критическая длина волокна при определенных диаметрах, подходящих для высоких характеристик бетона, настолько велика, что волокна не могут быть смешаны должным образом. Более того, бетон с такими длинными волокнами не может быть обработан. Поэтому необходимо выбирать более короткие волокна, прочность на растяжение которых при данных условиях не может быть полностью использована. Однако это необязательно является недостатком бетона, т.к. может оказывать положительное влияние. В случае стекловолокна и некоторых синтетических волокон волокна со сверхкритической длиной могут работать на полный потенциал, потому что требуемая длина адгезива относительно мала из-за низкого диаметра волокна и хорошей прочности сцепления [5].

Достаточное количество волокон фибры, расположенных в направлении действующей силы, могут принять силу растяжения после разрыва матрицы. Содержание волокна в процентах по объему, которое достаточно для выполнения этой задачи, называется критическим содержанием волокна. Это зависит от прочности на растяжение используемых волокон, их длины и прочности на растяжение бетона (например, 0,2-0,3% по объему бетонной смеси для стальных и стеклянных волокон).

В случае коротких волокон, ориентированных в направлении напряжения, такое же содержание волокна является достаточным, если длина волокна соответствует по меньшей мере критической длине волокна. При использовании коротких волокон с докритической длиной требуется более высокое содержание фибры. Если, кроме того, короткие волокна не все ориентированы в направлении напряжения, то в плоскости или в пространстве критическое содержание волокон продолжает сильно возрастать, поскольку только часть волокон становится эффективной. В случае стальных волокон с отношением длины/диаметра и трехмерной ориентацией критическое содержание волокон составляет почти 2% [6-7].

В производстве фибробетона немалое значение имеют геометрические показатели фибры (отношение сторон: длины к диаметру).

От данных параметров зависят свойства готовой бетонной смеси и сцепление фибры и матрицы бетона.

При условии, что длина фибр l ≤ 50 d, бетонная смесь перемешивается без проблем, т.к. фибра достаточно сыпучая. Но применение данной фибры не совсем выгодно, сцепление ее с матрицей бетона не достаточное для набора высокой прочности бетона.

При увеличении длины фибры l = 80÷120 d наблюдается сцепление фибр в пучки, что усложняет получение однородной бетонной смеси. Решение данной проблемы – в постепенном введении фибры.

Если длина фибр l = 200d и более, перемешивание бетонной смеси в бетоносмесителях невозможно. Необходимым является использование иных методов, например ротового набрызга.

а) б)Рис. 1. Растрескивание и деформация бетона: а) обычный бетон; б) бетон, армированный фиброй.Важным фактором является сцепление фибры с матрицей бетона. Увеличить данный показатель возможно с помощью подбора фибры с неровной поверхностью, загнутыми концами (анкерной фибры), фибры с квадратным сечением и рельефным профилем и т.д. [10].

После растрескивания в матрице необходимо различать несколько случаев поведения волокон и матрицы.

В одном из случаев волокна вытягиваются из матрицы до достижения предела прочности при растяжении, т.к. длина анкеровки меньше требуемой длины адгезива (докритическая длина волокна).

Сила растяжения в волокне достигает максимума, когда адгезия преодолевается. Затем она падает. Однако дальнейшее выталкивание затруднено силами трения.

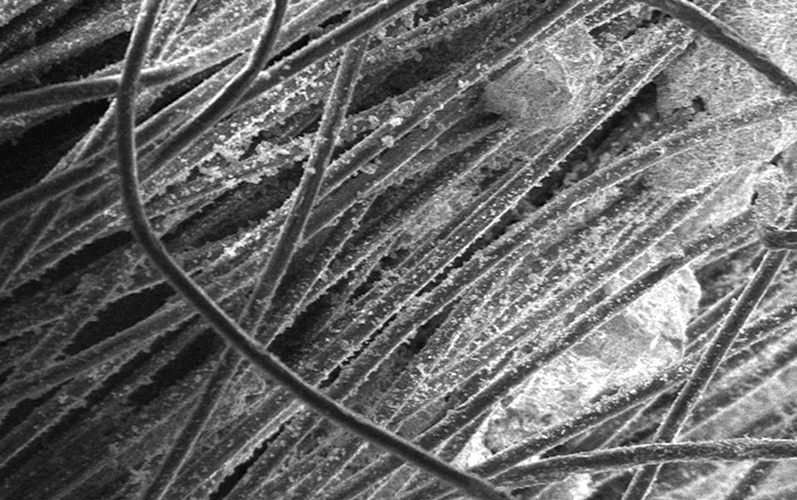

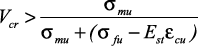

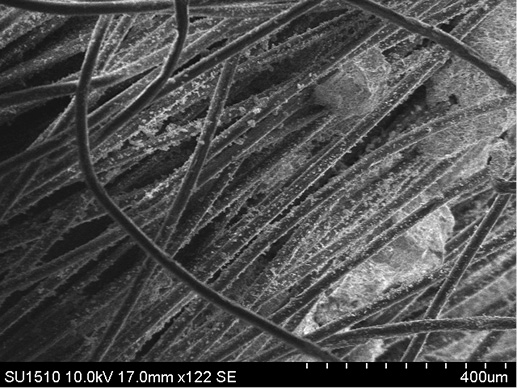

Рис. 2. Микроструктура контактной зоны «цементный камень – фибра»

Дальнейшая передача силы происходит после разрушения матрицы только с помощью сопротивления вытягивания волокон. На поведение выталкивания влияют: геометрия волокна, ориентация волокна в матрице, окончательное закрепление волокон и взаимодействие волокон. Волокна, которые пересекают трещину наискось, испытывают дополнительное напряжение изгиба. В случае устойчивых к изгибу волокон, таких как стальные волокна, передаваемая сила растяжения больше, чем когда они пересекают плоскость гребней разрыва под прямым углом, поскольку сопротивление вытягиванию увеличивается за счет поперечных давлений, вызванных отклонением силы. Стальные волокна с изогнутыми концами (анкерная фибра) отличаются особенно высоким сопротивлением выталкиванию [10-12].

В другом случае волокна настолько прочно закреплены в матрице, что они напряжены до максимального предела прочности на растяжение. Таким образом, они могут быть оптимально использованы с целью повышения прочности на разрыв бетона.

В большинстве случаев повышенная прочность на разрыв не является решающей для использования армированного фиброй бетона, но имеет большую прочность или большую работоспособность по сравнению с обычным бетоном. С этой целью деформационное поведение является решающим после образования трещины, которое сильно зависит от прочности на растяжение волокон фибры [13].

Если волокна очень тонкие и недостаточно прочно внедрены в матрицу из-за структуры их поверхности и химико-минералогического состава, растягивающая сила, ведущая к разрыву, может передаваться на очень короткой длине и вряд ли увеличит прочность бетона. Примером этого являются асбестовые волокна. С другой стороны, возможно значительное увеличение прочности на растяжение.

Стальные волокна отличаются относительно высокой прочностью на растяжение (от 0,3 до 2,5 кН/мм2) и высоким модулем упругости, который выше 200 кН/мм2, предел прочности на разрыв выше, чем у матрицы раствора. Они негорючие, хорошо защищены от коррозии в плотном щелочном бетоне без действия хлоридов и постоянно стабильны.

В пористой зоне коррозия может возникать в присутствии влаги, пятен ржавчины и ржавления через отдельные волокна. Однако это, как правило, не приводит к серьезному повреждению поверхности. Коррозию наружных волокон можно предотвратить путем пропитки полимерами поверхности бетона, армированного металлической фиброй.

Нередко наблюдается плохая адгезия гладких стальных волокон в цементном камне. Но это может быть улучшено путем скручивания, обжатия или утолщения концов.

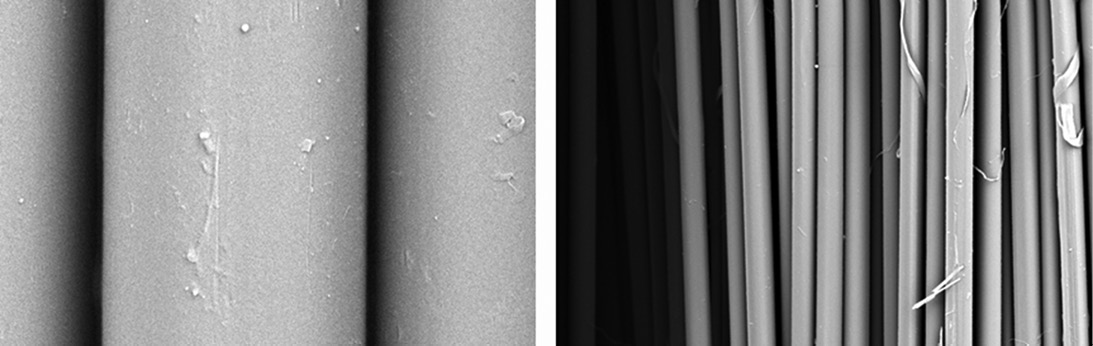

Стекловолокно получают, в частности, путем экстракции вязких стеклянных расплавов из плавильных форсунок. Этот тип продукции гарантирует минимальный диаметр волокон от 10 до 20 мкм [8].

Основная проблема использования стекловолокна в качестве фибры – в устойчивости к щелочам. Обычные силикатные стекла, натриево-известковое стекло или боросиликатное стекло устойчивы к щелочным растворам, например, могут присутствовать во влажном цементе или бетоне. Коррозия, возникающая на стеклянной поверхности фибры, приводит к сильной потере прочности и повышению хрупкости материала.

Стеклянные волокна являются негорючими. Их предел прочности при растяжении составляет от 2,0 до 3,5 кН/мм2 в диапазоне от уровня высокопрочных стальных волокон. Модуль упругости примерно в два-три раза больше, чем у цемента, и составляет около 1/3 от уровня стали. Из-за небольшого диаметра фибры и химико-минералогического состава стеклянной фибры связь между стеклянными волокнами и матрицей из цементного камня достаточно высокая [14].

Из большого количества полимеров, доступных для производства фибры, полипропилен используется преимущественно из-за низкой стоимости и хорошей устойчивости к щелочам. В дополнение к способу вытягивания сопел производство фибры особенно важно. Для этой цели экструдированную полипропиленовую пленку разрезают на полосы, а затем растягивают в 8 раз от ее начальной длины в потоке горячего воздуха. Растяжение вызывает увеличение прочности и жесткости в продольном направлении и в то же время уменьшение поперечной прочности на растяжение, так что полоски фибриллируют во время скручивания вокруг продольной оси. Это приводит к хорошей механической связи с матрицей. Протянутое волокно имеет прочность от 0,4 до 0,7 кН/мм2 и модуль упругости от 1 до 8 кН/мм2. В модифицированном производственном процессе, включающем термическую обработку, достигаются модули упругости до 18 кН/мм2 [15-17].

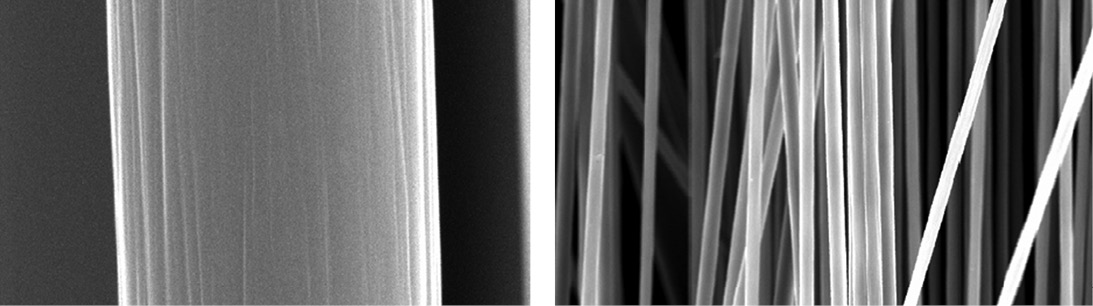

Углеродные волокна (графитовые волокна) получают путем обугливания подходящих органических волокон (например, вискозы или полиакрилонитрила). Они щелочестойкие. Прочность соответствует прочности высокопрочной стали. Модуль упругости в два раза больше, чем у стали. Структура волокна получается из исходного материала. Многие отдельные волокна скручены вместе веревочным образом, так что может быть установлена хорошая связь сцепления.

Для лучшего сцепления с матрицей волокна, как правило, должны быть покрыты синтетическими полимерами. В связи с тем, что углеродные волокна имеют более высокую цену по сравнению с другими волокнами, они, несмотря на их отличные характеристики, используются только в исключительных случаях.

Требуемое содержание волокон в первую очередь определяется требованиями к прочности на изгиб и устойчивости к динамическим нагрузкам.

Содержание фиброволокна зависит от состава и консистенции свежего бетона, свойств волокон и техники смешивания. Содержание фибры в мелкозернистом бетоне больше, чем в других бетонах. Обычно содержание волокон находится в диапазоне от 0,4 до 3%.

Для поверхностей пола добавляется от 20 до 40 кг стальных волокон на кубический метр. В строительстве тоннелей и промышленном строительстве инженерные мощности составляют от 40 до 100 кг/м3, а в некоторых случаях доходят до 120 кг/м3. Для высокого содержания волокна целесообразно соотношение длины и диаметра 60:1. Можно также использовать до 60 кг/м3 волокна с отношением длины к диаметру 100:1 [18].

Рис. 5. Углеродные волокна

Прочность на растяжение может быть увеличена максимум на 50% путем добавления стальных волокон. При максимальной нагрузке напряжение увеличивается примерно на 30%. Прочность на растяжение, нагрузка на трещины и поведение деформации нагрузки бетона в случае сверхкритического и докритического содержания волокон могут быть улучшены путем предварительного напряжения. В зависимости от модуля упругости волокон прочность на растяжение достигает более 25%.

Волокна, модуль упругости которых меньше модуля упругости бетонной матрицы, таких как полипропиленовые или полиакрилонитриловые волокна, практически не влияют на нагрузку на трещины. Максимальная нагрузка зависит от содержания и прочности на разрыв волокон или их сопротивления вытягиванию и нагрузки на трещины, когда содержание волокна является чрезмерно критичным [19-20].

Выводы:

Волокна (стальные волокна или стекловолокна), модуль упругости которых больше, чем модуль упругости бетонной матрицы, увеличивают нагрузку на трещины в бетоне. Добавление фибры приводит к значительному повышению прочности на изгиб. Хотя это составляет около 50% от статической прочности на изгиб в неармированном бетоне, ее можно увеличить до 90-95% путем добавления стальных волокон. При добавлении полипропиленовых волокон увеличение прочности является менее выраженным.

Фибробетон, армированный стальной фиброй, способен поглощать значительные нагрузки даже при высоких температурах после достижения максимальной нагрузки с последующим уменьшением.

Главным преимуществом бетона, армированного фиброволокном, являются высокие эксплуатационные характеристики. Фибробетон в сравнении с обычным имеет более высокие физико-механические показатели. Фибробетон отличается устойчивостью к агрессивным средам, к ударным нагрузкам, деформациям, имеет высокую прочность не только на сжатие, но и на изгиб. В процессе твердения он практически не дает усадку, что, в свою очередь, предотвращает появление трещин.

Благодаря армированию фиброй, достигается равномерное распределение прочности по всей конструкции, чего не достигается при обычном армировании.

Необходимо отметить, что фибробетон является жаростойким, морозостойким и водонепроницаемым.

Армирование бетона фиброволокном позволяет снизить вес конструкции и, соответственно, давление на фундамент. Возможность создания разных архитектурных форм – также немаловажный фактор. Благодаря всем этим свойствам, срок службы конструкций из фибробетона примерно в 5 раз выше, чем у бетона, применяемого в строительной индустрии в настоящее время.

Библиографический список

1. Wischers G. Faserbewehrter Beton // Beton-Verlag. – Dьsseldorf. 1975. S. 95-99.

2. Wцrner J.-D. Faserarten und – eigenschaften // Darmstдdter Massivbau-Seminar. – Darmstadt, 1990. S. 75-81.

3. Alfes Ch., Wiens U. Stahlfaserbeton nach DAfStb-Richtlinie // Beton, Heft 4, 2010. S. 128-135.

4. Alfes Ch. Qualitдtssicherung von Stahlfaserbeton im Transportbetonwerk // BWI – Betonwerk International Heft 6. 2006. S. 212-218.

5. Grьbl P., Weigler H., Karl S. Beton. Art, Herstellung und Eigenschaften // Verlag Ernst & Sohn, 2001. S. 98-112.

6. Kustermann A., Zimbelmann R.K., Keuser M., Grimm R. Hochfeste Bindemittel und Zuschlagstoffe fьr hochfeste Betone unterschiedlicher Gьte fьr Schutzanlagen der militдrischen Infrastruktur // Institut fьr Werkstoffe des Bauwesens, Heft 3, Universitдt der Bundeswehr Mьnchen. – Neubiberg, 2005. S. 532-538.

7. Craig J., Parr J.A., Germain E., Mosquera V., Kamilares S. Fiber reinforced beams in torsion // ACI Journal Vol. 83. Heft 6, 2014. S. 934-942.

8. Gopalaratnam V.S., Shah S.P. Properties of steel fiber reinforced concrete subjected to impact loading // ACI Journal Vol. 83. Heft l, 2014. S. 117-126.

9. Клюев А.В. Дисперсно-армированный мелкозернистый бетон на техногенном песке КМА для изгибаемых изделий // Автореф. дисс. … канд. техн. наук (05.23.05) / Клюев Александр Васильевич; БГТУ им. В.Г. Шухова. – Белгород, 2012, – 24 с.

10. Клюев С.В. Ползучесть и деформативность дисперсно-армированных мелкозернистых бетонов // Вестник Белгородского государственного технологического университета им. В.Г. Шухова, 2010, №4, с. 85-87.

11. Клюев С.В. Высокопрочный мелкозернистый фибробетон на техногенном сырье и композиционных вяжущих с использованием нанодисперсного порошка // Бетон и железобетон, 2014, №4, с. 14-16.

12. Клюев С.В. Применение композиционных вяжущих для производства фибробетонов // Технологии бетонов, №1-2, 2012, с. 56-58.

13. Перфилов В.А. Легкий жаростойкий фибробетон при воздействии высоких температур // Технологии бетонов, №10 (87), 2013, с. 48-49.

14. Перфилов В.А., Аткина А.В., Кусмарцева О.А. Фибробетоны с высокодисперсными волокнистыми наполнителями // Малоэтажное строительство в рамках национального проекта «Доступное и комфортное жилье – гражданам России»: технологии и материалы, проблемы и перспективы развития в Волгоградской области». Материалы международной научно‐практической конференции, 2009, с. 89-90.

15. Пухаренко Ю.В., Голубев В.Ю. Высокопрочный сталефибробетон // Промышленное и гражданское строительство, №9, 2007, с. 40-41.

16. Пухаренко Ю.В. Особенности приготовления фибробетонных смесей // Вестник гражданских инженеров, №2, 2006, с. 72-78.

17. Карпенко Н.И., Травуш В.И., Каприелов С.С., Мишина А.В., Андрианов А.А., Безгодов И.М Исследование физико-механических и реологических свойств высокопрочного сталефибробетона // Архитектура и строительство, №1, 2013, с. 106-113.

18. Рабинович Ф.Н., Баев С.М. Эффективность применения полимерных фибр для дисперсного армирования бетона // Промышленное и гражданское строительство, №8, 2009, с. 28-31.

19. Mechtcherine V., Curosu I., Krenzer K., Shyshko S. Сomputer simulation of concrete mix by discrete element method // В сборнике: «Бетон и железобетон – взгляд в будущее» / Научные труды Всероссийской (международной) конференции по бетону и железобетону: в 7 томах, 2014, с. 228-239.

20. Волков И.В. Фибробетон – состояние и перспективы применения в строительных конструкциях // Строительные материалы, оборудование, технологии XXI века, №5, 2004, с. 5-7.

21. Демьянова Б.С., Калашников В.И., Казина Г.Н., Саденко С.М. Дисперсно-армированный сталефибробетон // Строительные материалы, №9, 2006, с. 54-55.

22. Калашников В.И., Скачков Ю.П., Ананьев С.В., Троянов И.Ю. Геометрические параметры фибры для высокопрочных бетонов // Региональная архитектура и строительство, №1, 2011, с. 27-33.

23. Перфилов В.А., Аткина А.В., Кусмарцева О.А. Фибробетоны с высокодисперсными волокнистыми наполнителями // «Малоэтажное строительство в рамках национального проекта «Доступное и комфортное жилье – гражданам России»: технологии и материалы, проблемы и перспективы развития в Волгоградской области» / Материалы Международной научно‐практической конференции, 2009, с. 89-90.