В статье дан анализ утилизации отходов при производстве бетонов на примере закладочных смесей в горной отрасли. Систематизированы результаты лабораторных исследований влияния активации гранулированного доменного шлака в шаровой мельнице на прочность бетонной смеси. Установлена связь между параметрами подготовки доменного шлака в шаровой мельнице. Даны рекомендации по снижению расхода цемента на приготовление бетонов. Приведена экономико-математическая модель эффективности использования техногенных ресурсов в производстве товарной продукции.

УДК 504.55.054:622(470.6)

В.И. ГОЛИК, доктор техн. наук, профессор кафедры технологии разработки месторождений Северо-Кавказского государственного технологического университета, г. Владикавказ, С.Г. СТРАДАНЧЕНКО, доктор техн. наук, профессор, директор Института сферы обслуживания и предпринимательства (филиал) ДГТУ, специалист в области разработки месторождений полезных ископаемых, Ростовская область, г. Шахты, С.А. МАСЛЕННИКОВ, канд. техн. наук, замдиректора по научно-исследовательской работе Института сферы обслуживания и предпринимательства (филиал) ДГТУ, Ростовская область, г. Шахты

Ключевые слова: бетон, закладочная смесь, исследование, гранулированный шлак, шаровая мельница, цемент, модель, эффективность

Keywords: concrete, backfill compound, research, granulated slag, ball mill, cement, model, efficiency

Эколого-экономическая эффективность хозяйственной деятельности предприятий существенно зависит от рационального использования имеющихся недорогих ресурсов.

Развитие природоохранных тенденций в сфере добычи полезных ископаемых и изменение экономической ситуации при строительстве зданий и сооружений способствуют поискам путей утилизации отходов при производстве бетонных смесей, например, в горной отрасли при погашении пустот закладкой [1].

К закладочным смесям предъявляются требования по набору прочности на одноосное сжатие, компрессионным свойствам, транспортабельности, растекаемости и экономичности.

Расход твердых компонентов на 1 м3 закладки составляет в среднем 1600 кг. Соотношение вяжущего компонента к заполнителю изменяется от 1:1,5 до 1:15 в зависимости от активности вяжущей составляющей, заданной прочности и других факторов.

Оптимальная крупность заполнителя устанавливается из условий транспортирования закладочной смеси и минимума затрат. Применение излишне крупного заполнителя приводит к закупориванию закладочного трубопровода и расслоению смеси, что снижает ее прочность. Максимальная крупность заполнителя не превышает 10 мм.

Соотношение между крупным и мелким заполнителем устанавливается с учетом толщины прослоя вяжущего раствора, разделяющего зерна заполнителя, при котором достигаются наибольшая подвижность и максимальная прочность закладки при минимальном расходе вяжущего. При нормированном расходе цемента в закладочные смеси для создания несущей фазы и связности вводят пластифицирующие добавки в виде тонкоизмельченных частиц, расход которых достигает 200-220 кг/м3.

В качестве критерия вяжущей способности принимают изменение прочности цементной закладки на основе стандартного заполнителя в зависимости от расхода цемента. Расход цемента достигает 230 кг/м3, а прочность смеси – 6 МПа.

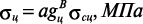

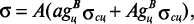

Зависимость прочности цементной закладки от расхода цемента описывается выражением [2]:

,

,

где a, B – эмпирические коэффициенты, учитывающие марку цемента (табл. 1); σсц – собственная активность цемента, МПа.

Таблица 1. Значение эмпирических коэффициентов и собственной активности цемента

| Марка цемента | Собственная активность цемента, МПа | Значение коэффициента | |

| a | B | ||

| 300 | 8,1 | 0,25∙10-2 | 1,0 |

| 400 | 9,7 | 0,46∙10-2 | 0,9 |

| 500 | 11,2 | 0,74∙10-2 | 0,83 |

| 600 | 12,8 | 1,81∙10-2 | 0,67 |

Собственная активность цемента определяется по прочности смеси при расходе цемента 400 кг/м3, заполнителя – 1200 к/м3, воды – 400 л/м3 в возрасте 28 суток твердения. Относительно прочности эталонной закладки устанавливается вяжущая способность заменителей цемента.

Добавки – тонкомолотые шлаки, золы, шламы, известняковые породы – делят на активные заменители цемента и пластифицирующие добавки, создающие несущую среду при транспортировании.

К первой группе относятся гранулированные шлаки, зола с электрофильтров тепловых установок и другие низкомарочные вяжущие, имеющие невысокую гидравлическую активность, равную 1-3 МПа.

Ко второй группе относятся инертные материалы: скальные породы, пески, хвосты обогатительных фабрик и др.

Основным признаком вяжущих веществ является создание щелочной среды, а признаком активности – основность слагающих их минералов.

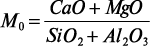

Гидравлическая активность шлаков характеризуется модулями:

основности

и активности  .

.

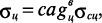

Без предварительной активации подавляющее большинство шлаков не могут служить вяжущим веществом. Тонкость частиц шлака должна быть не менее 80% класса – 0,074 мм. Использование нестандартных заполнителей изменяет прочность цементной закладки [3]:

МПа,

МПа,

где с – эмпирический коэффициент, учитывающий гранулометрический и минералогический состав, содержание глинистых, илистых и пылевидных частиц заполнителей (табл. 2).

Таблица 2. Значения коэффициента c

| Заполнитель | Значение с |

| Стандартный вольский песок | 1,0 |

| Хвосты обогатительных фабрик | 0,7-0,9 |

| Дробленая порода с содержанием илистых и глинистых частиц до 30% | 0,7-0,8 |

| Отходы дробления известняка | 1,14 |

Расход тонкомолотой добавки (шлак, зола, известняк, песок и др.) устанавливается в зависимости от крупности и пористости заполнителя (табл. 3).

Таблица 3. Расход вяжущего раствора

| Крупность заполнителя, мм | Пористость заполнителя, % | Расход вяжущего раствора (QB), л/м3 |

| 5-10 | 40-42 | 600 |

| 2-5 | 38-40 | 500 |

| 0,08-2 | 25-38 | 400 |

Расчетная прочность смеси и фактическая прочность различаются на 15-40%.

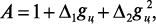

Увеличение активности низкомарочного вяжущего при добавлении цемента:

где ∆1, ∆2 – коэффициенты пропорциональности, характеризующие активность различных шлаков (табл. 4).

Таблица 4. Значения коэффициентов ∆1 и ∆2

| Гранулированный шлак | Значения коэффициентов | |||

| ∆1 | ∆2 | |||

| При расходе цемента, кг/м3 | ||||

| 0-200 | 250-400 | 0-200 | 250-400 | |

| ММК | 0,565∙10-2 | 0,264∙10-2 | 0,215∙10-4 | 0,65∙10-5 |

| ОХМК | 0,3∙10-2 | 0,3∙10-2 | 0,8∙10-5 | 0,8∙10-5 |

| ЧМЗ | 0,265∙10-2 | 0,265∙10-2 | 0,95∙10-5 | 0,95∙10-5 |

С учетом коэффициента:

МПа

МПа

Полученная зависимость позволяет оценить дифференцированное участие шлаков и цемента в наборе прочности закладки.

Повышение качества вяжущих добавок обеспечивается их активацией, например, в шаровых мельницах [4-5].

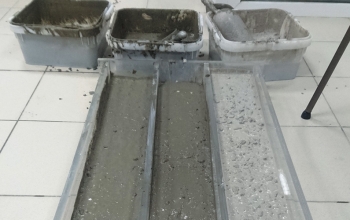

Нами исследовано влияние активации граншлака на прочность бетонной смеси. Для исследований взяты два варианта бетонных смесей (табл. 5).

Таблица 5. Характеристика бетонных смесей

| Компоненты | Единицы | Расход компонентов, кг/м3 | |

| Вариант 1 | Вариант 2 | ||

| Шлакопортландцемент М-400 | кг/м3 | 80 | 40 |

| Гранулированный шлак | кг/м3 | 420 | 400 |

| Песчано-гравийная смесь 50% | кг/м3 | 591 | 657 |

| Дробленая порода 50% | кг/м3 | 614 | 682 |

| Вода | л | 570 | 350 |

Исследование включало в себя этапы:

— рассев материала на ситах с размером ячеек 10; 5; 2,5; 1,25; 0,63; 0,315; 0,15 мм;

— перемешивание и распределение на 10 опытов (табл. 6).

— мокрое измельчение навески граншлака;

— отбор навесок измельченного граншлака, сушка и классификация на ситах с размером ячеек 2,5; 1,6; 1,0; 0,63; 0,4; 0,315; 0,2; 0,16; 0,1; 0,063; 0,05 мм;

— классификация молотого граншлака рассевом на сите 0,06 мм;

— перемешивание и затворение водой;

— определение физико-механических свойств (объемный вес, водоотделение, предельное напряжение сдвига);

— формирование контрольных бетонных кубов;

— испытание контрольных кубов на сжатие на прессе и фиксация результатов.

Таблица 6. Программа исследований

| Вариант | Опытов | Срок набора прочности, дни | Количество проб | Время измельчения шлака, мин. |

| 1 | 10 | 28, 90, 360 | 90 | 10, 15, 18, 21, 24, 27, 30, 33, 36, 39 |

| 2 | 8 | 28, 90, 360 | 72 | 10, 15, 18, 21, 24, 27, 30, 33 |

Для получения однородной представительной пробы для состава № 1 гранулированный шлак (200 кг) рассеяли на ситах с размером ячеек 10; 5; 2,5; 1,25; 0,63; 0,315; 0,15 мм. Фракция +10 мм в дальнейших опытах не использовалась.

После рассева шлака каждая фракция разделена на навески (5 кг) по количеству опытов (табл. 7).

Таблица 7. Содержание фракций в навеске

| Класс, мм | Выход, г | Выход, % |

| +5 | 540 | 10,7 |

| +2,5 | 915 | 18,3 |

| +1,25 | 715 | 14,2 |

| +0,63 | 915 | 18,3 |

| +0,315 | 915 | 18,3 |

| +0,15 | 650 | 13,0 |

| -0,15 | 360 | 7,2 |

| ВСЕГО | 5010 г | 100 |

Удельная поверхность исходного немолотого гранулированного шлака – 9,38 м2/кг.

Исследовались составы с тонкостью помола граншлака от 20 до 60% выхода класса -0,08 мм. Интервал изменения выхода класса – 5%. Определено время мокрого измельчения в лабораторной шаровой мельнице.

Гранулометрический состав, удельная поверхность активированного граншлака и ее приращение приведены в табл. 8.

Таблица 8. Характеристика активированного в мельнице шлака

| Время активации | Выход класса -0,08 мм, % | Ситовый анализ, класс, мм, выход, % | Удельная поверхность, м2/кг | Приращение удельной поверхности, м2/кг | |||||||||||

| 2,5 | 1,6 | 1,0 | 0,63 | 0,4 | 0.315 | 0,2 | 0,16 | 0,1 | 0,063 | 0,05 | -0,5 | ||||

| 10 | 20 | 0,17 | 0,09 | 0,17 | 1,31 | 12,15 | 15,0 | 20,79 | 10,68 | 12,15 | 12,99 | 2,13 | 12,34 | 27,34 | 17,96 |

| 15 | 26 | 0,32 | 0,1 | 0,1 | 0,11 | 2,13 | 7,34 | 19,15 | 13,96 | 16,73 | 17,84 | 3,05 | 19,17 | 33,67 | 24,29 |

| 18 | 30 | 0,4 | 0,6 | 0,3 | 0,1 | 2,0 | 7,0 | 18,7 | 13,0 | 16,78 | 17,66 | 3,15 | 20,31 | 33,86 | 24,48 |

| 21 | 35 | 0,35 | 0,25 | 0,26 | 0,12 | 0,75 | 3,95 | 16,18 | 13,65 | 17,55 | 19,62 | 8,32 | 19,0 | 36,05 | 26,67 |

| 24 | 40 | 0,19 | 0,12 | 0,11 | 0,12 | 0,4 | 2,27 | 11,95 | 13,09 | 19,09 | 21,36 | 8,16 | 23,14 | 38,18 | 28,8 |

| 27 | 42 | 0,16 | 0,02 | 0,02 | 0,02 | 0,27 | 2,23 | 11,92 | 11,90 | 19,32 | 21,55 | 7,94 | 24,65 | 38,68 | 29,31 |

| 30 | 47 | 0 | 0 | 0,02 | 0,02 | 0,12 | 0,96 | 9,26 | 11,53 | 18,88 | 23,23 | 10,29 | 25,69 | 40,04 | 30,66 |

| 33 | 52 | 0 | 07 | 0 | 0,06 | 0,09 | 0,35 | 5,44 | 8,74 | 19,13 | 26,06 | 12,63 | 27,50 | 41,94 | 32,56 |

| 36 | 55 | 0 | 0 | 0 | 0,04 | 0,04 | 0,21 | 3,99 | 7,87 | 18,35 | 28,36 | 18,85 | 22,29 | 42,54 | 33,16 |

| 39 | 60 | 0 | 0 | 0 | 0,04 | 0,02 | 0,09 | 2,68 | 6,58 | 15,86 | 28,72 | 14,76 | 31,25 | 43,31 | 33,93 |

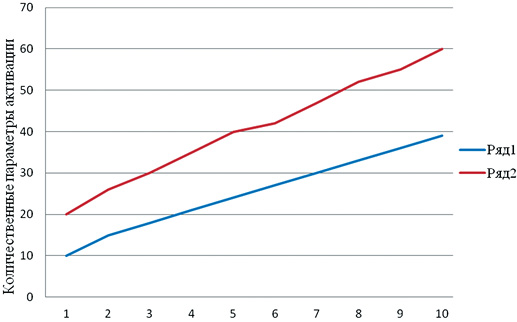

На графике выхода активного класса граншлака в зависимости от времени активации видна закономерная связь между обоими параметрами подготовки (см. рис.).

Характеристика составов вариантов 1 и 2 и результаты их испытаний сведены в табл. 9.

Таблица 9. Результаты испытаний бетонных смесей

| Навески | Время активации | Выход класса -0,08 мм, % | Объемный вес смеси | Водоотделение, % | Предельное напряжение сдвига, Па | Прочность кубов, МПа, дни | ||

| 28 | 90 | 360 | ||||||

| Вариант 1 | ||||||||

| I | 10 | 20 | 2,0 | 1,7 | 100-130 | 3,2 | 4,9 | 5,9 |

| 2 | 15 | 26 | 2,1 | 2,2 | 80-90 | 6,8 | 10,3 | 15,0 |

| 3 | 18 | 30 | 2,0 | 1,7 | 90-100 | 4,6 | 6,9 | 9,7 |

| 4 | 21 | 35 | 2,0 | 1,2 | 70-80 | 5,0 | 8,1 | 9,5 |

| 5 | 24 | 40 | 2,0 | 1,5 | 70-80 | 6,9 | 8,6 | 11,4 |

| 6 | 27 | 42 | 2,1 | 2,2 | 60-110 | 6,9 | 9,6 | 13,1 |

| 7 | 30 | 47 | 2,1 | 1,0 | 60-80 | 5,4 | 9,9 | 11,1 |

| 8 | 33 | 52 | 2,0 | 2,2 | 50-90 | 5,6 | 10,1 | 11,5 |

| 9 | 36 | 55 | 2,1 | 2,2 | 55-70 | 5,7 | 10,1 | 12,8 |

| 10 | 39 | 60 | 2,1 | 1,0 | 55-75 | 6,6 | 10,2 | 13,1 |

| Вариант 2 | ||||||||

| I | 10 | 20 | 2,0 | 4,0 | 130-160 | 1,4 | 2,5 | 2,8 |

| 2 | 15 | 35 | 2,0 | 3,0 | 130-140 | 1,7 | 2,7 | 3,4 |

| 3 | 18 | 40 | 2,0 | 2,0 | 100-130 | 24 | 3,2 | 4,2 |

| 4 | 21 | 25 | 2,0 | 4,0 | I10-140 | 2,45 | 3,4 | 4,1 |

| 5 | 24 | 45 | 2,0 | 3,5 | 90-130 | 3,2 | 3,9 | 5,6 |

| 6 | 27 | 55 | 2,0 | 2,0 | 100-110 | 3,6 | 4,2 | 6,9 |

| 7 | 30 | 75 | 2,0 | 3,0 | 80-100 | 3,6 | 4,6 | 6,4 |

| 8 | 33 | 60 | 2,0 | 3,0 | 90-90 | 3,1 | 7,0 | 8,1 |

Экспериментально определено, что при измельчении граншлака в шаровой мельнице с увеличением тонкости помола граншлака с 20 до 40% класса -0,08 мм прочность контрольных образцов возрастает:

• для состава I с 3,2 до 5,0 МПа в возрасте 28 дней и с 4,9 до 8,0 МПа в 90 дней;

• для состава 2 с 1,4 до 2,4 МПа в 28 дней и с 2,5 до 3,2 МПа в 90 дней.

С увеличением тонкости помола до 60% прочность бетона возрастает:

• для состава I с 3,2 до 6,6 МПа в 28 дней и с 4,9 до 10,0 МПа в 90 дней;

• для состава 2 с 1,4 до 3,6 МПа в 28 дней и с 2,5 до 4,5 МПа в 90 дней.

Увеличение выхода активных фракций измельченного в шаровой мельнице граншлака с 30% до 50-60% и снижения расхода цемента на приготовление смесей можно достичь за счет:

• увеличения времени измельчения и активации компонентов в мельнице;

• установки гидроциклонов для утилизации крупных классов граншлака.

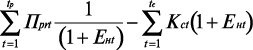

Эффективность повторного использования техногенных ресурсов может быть определена решением экономико-математической модели, отличающейся более полным учетом основных экономических факторов [6-8]:

=

= ,

,

при Πprt=At(Цдt-Cдt),

где Πprt – прибыль в расчетном году; tc и tp – время на модернизацию производства, лет; Kct – капитальные затраты на модернизацию в t-м году, руб.; At – производственная мощность предприятия при модернизированном варианте технологии в t-м году, т/год; ΕHt – коэффициент, учитывающий процентную ставку на кредит для выполнения подготовительных работ в t-м году, доли ед.; Цдt – затраты на производство в t-м году, руб./т; Cдt – ценность продукции в t-м году, руб./т.

Использование технологий активации материалов без значительных затрат позволяет увеличить объем производства, вернуть в хозяйственный оборот территории хранилищ отходов, уменьшить негативное влияние отходов производства на экосистемы окружающей среды [9-12]. Обоснование экономической целесообразности и технологической возможности мероприятий, направленных на снижение стоимости основной продукции за счет использования отходов производства, является одной из актуальных научных проблем.

Направление повышения активности компонентов бетонных смесей развивается в рамках механохимической технологии [13-17].

Выводы:

Активация гранулированного шлака в шаровой мельнице с тонкостью помола 40% выхода класса -0,08 мм повышает прочность бетона в 1,5 раза, а с тонкостью помола до 60% – в 2 раза.

Увеличения выхода активных фракций гранулированного шлака до 60% и снижения расхода цемента на приготовление смесей можно достичь за счет изменения режима работы бетонного узла.

Применение инновационных технологий с рациональным использованием компонентов бетонных смесей является резервом оздоровления экономики производства.

Библиографический список

1. Ляшенко В.И., Голик В.И., Штеле В.И. Создание и внедрение малозатратных ресурсосберегающих методов, средств и технологий на горных предприятиях. – М.: ЦНИИ экономики и информации, 1995, Обзорная информ. – 95 с.

2. Бубнов В.К., Голик В.И., Капканщиков А.М. и др. Актуальные вопросы добычи цветных, редких и благородных металлов. – Акмола, 1995, – 505 с.

3. Голик В.И. Новые технологии добычи металлов / В.И. Голик, Г.Т. Гуриев, О.З. Габараев. – Владикавказ: Терек, 1999, – 143 с.

4. Parker H.M. Reconciliation principles for the mining industry // Mining Techn. 2012. Vol. 121 (3), pр. 160-176.

5. Harris J.M., Roach B. Environmental and Natural Resource Economics. A Contemporary Approach. – M.E. Sharpe, Inc., Armonk, – New York, 2013.

6. Golik V., Komashchenko V., Morkun V. Geomechanical terms of use of the mill tailings for preparation // Metallurgical and Mining Industry, № 4, 2015, рр. 321-324.

7. Golik V.I., Hasheva Z.M. Economical Efficiency of Utilization of Allied Mining Enterprises Waste // The Social Sciences 10 (5): 682-686, Medwell Journals, 2015.

8. Golik V., Doolin A., Komissarova M., Doolin R. Evaluating the Effectiveness of Utilization of Mining Waste // International Business Management 9 (5). 1993-5250. Medwell Journals, 2015.

9. Голик В.И., Ермоленко А.А., Лазовский В.Ф. Организационно-экономические проблемы использования природных ресурсов Южного федерального округа. Учебное пособие. – Краснодар. ЮИМ, 2008.

10. Matthews T. Dilution and ore loss projections: Strategies and considerations // 2015 SME Annual Conference and Expo and CMA 117th National Western Mining Conference – Mining: Navigating the Global Waters. – Denver, United States, 15-18 February 2015, pр. 529-532.

11. Сергеев С.В., Зайцев Д.А. Методика контроля НДС закладочного массива как инструмент оценки геомеханической ситуации в слоевой системе разработки неустойчивых руд // Горный журнал, №8, 2015, с. 90-95.

12. He Man-chao, Xie He-ping, Peng Su-ping, et al. Study on rock mechanics in deep mining engineering // Chinese Journal of Rock Mechanics and Engineering, №16, 2005, p. 2804-2813.

13. Golik V., Komaschenko V., Morkun V., Khasheva Z. The effectiveness of combining the stages of ore fields development // Metallurgical and Mining Industry, 2015, №5, pp. 401-405.

14. Golik V., Komaschenko V., Morkun V., Burdzieva О. Metal deposits combined development experience // Metallurgical and Mining Industry, №6, 2015, с. 591-594.

15. Golik Vladimir, Komashchenko Vitaly, Morkun Vladimir, Burdzieva Olga. Metal extraction in the case of non-waste disposal of enrichment tailings // Metallurgical and Mining Industry, №10, 2015, рр. 213-217.

16. Golik V.I., Stradanchenko S.G, Maslennikov S.A. Experimental Study Of Non-Waste Recycling Tailings Ferruginous Quartzite // Research India Publications, №15, 2015, pp. 35410-35416.

17. Golik V.I., Razorenov Y.I., Polukhin O.N. Metal extraction from ore beneficiation codas by means of lixiviation in a disintegrator // International Journal of Applied Engineering Research. Volume 10, №17, 2015, pp. 38105-38109.

Работа выполнена в рамках госзадания Минобрнауки России №1.10.14 по теме «Ресурсосберегающие и экологически безопасные технологии освоения подземного пространства на основе комплексного мониторинга всех стадий жизненного цикла инженерных объектов и систем» и гранта МК-6986.2015.8 по теме «Разработка инновационных конструктивных и технологических решений при креплении вертикальных стволов шахт и рудников».