В статье рассмотрены результаты исследований по разработке закладочных смесей на основе синтетического ангидрита, полученного при взаимодействии концентрированной серной кислоты и молотого известняка. Раскрыта возможность модификации синтетического ангидрита для регулирования его технических и технологических характеристик.

УДК 691.311

А.Ф. БУРЬЯНОВ, доктор техн. наук, профессор, Н.А. ГАЛЬЦЕВА, ст. преподаватель, В.Г. СОЛОВЬЕВ, канд. техн. наук, доцент, И.С. ДОМНИКОВ, магистрант, А.С. ЗЕМЛЯНКО, бакалавр, И.А. НЕЧАЕВ, бакалавр, кафедра «Технология вяжущих веществ и бетонов», Национальный исследовательский Московский государственный строительный университет, г. Москва

Ключевые слова: синтетический ангидрит, модифицирующие добавки, закладочные смеси

Keywords: synthetic anhydride, modifying additives, stowing mixtures

В настоящее время на территории Российской Федерации скопились огромные запасы отходов пирометаллургической промышленности в виде концентрированной серной кислоты (H2SO4), утилизация которой является дорогостоящим и сложным процессом. Основным способом ее утилизации является переработка в традиционные целевые продукты, такие как минеральные удобрения.

Избыток серной кислоты на предприятиях цветной металлургии повышает актуальность новых (альтернативных) направлений ее утилизации. Одним из способов является обработка кальцийсодержащими нейтрализующими реагентами – известняк, мел, известь, известковое молоко – с получением различных модификаций сульфата кальция, которые можно использовать в качестве гипсовых вяжущих.

Существующие методы нейтрализации серной кислоты имеют сложные технологические схемы, низкую технологичность, инженерную сложность и также большие экономические затраты.

В данный момент разработан новый способ получения синтетического ангидрита непосредственно из сильнокислых растворов при взаимодействии серной кислоты с молотым известняком. Фазовый состав сульфата кальция соответствует нерастворимому ангидриту. Однако есть недостаток получаемого синтетического ангидрита – его низкая реакционная способность, в связи с чем необходим подбор эффективных катализаторов твердения. Таким образом, разработка закладочных смесей на основе синтетического ангидрида позволит решить проблему утилизации концентрированной серной кислоты и создать эффективный конкурентоспособный аналог применяемых закладочных смесей, отвечающий техническим и технологическим требованиям.

Таблица 1. Технические и технологические требования для закладочных смесей

| Высота обнажения закладки в стене выработки, м | Нормативная прочность закладки, МПа | Технологические параметры закладочных смесей (без крупного заполнителя или с содержанием мелкого заполнителя) | |

| до 10 | 1 | Осадка эталонного конуса (полное погружение) 9-14 см | |

| до 20 | 1,5 | ||

| до 30 | 2 | ||

| до 40 | 2,5 | ||

| до 50 | 3 | Растекаемость смеси из вискозиметра Суттарда 13-20 см | |

| Ширина пролета выработки, м | Нормативная прочность закладки, МПа | ||

| до 4 | 2 | ||

| до 6 | 3 | Коэффициент расслаиваемости не более 1,3 | |

| до 8 | 4 | ||

| до 10 | 6 | ||

| Ширина пролета выработки, м | Нормативная прочность (коэф. запаса 3), МПа | Нормативная прочность (коэф. запаса 2), МПа | Схватывание смеси не раньше 2 ч с момента затворения |

| 4 | 2,5 | 2 | |

| 5 | 3 | 2,5 | |

| 6 | 4 | 3 | |

| 7 | 5 | 4 | Водоотдача от закладочного массива не более 2% |

| 8 | 6 | 5 | |

| 9 | 7 | 6 | |

| 10 | 8 | 7 | |

Для получения эффективных закладочных смесей с заданными эксплуатационными характеристиками на основе техногенных отходов в виде синтетического ангидрита применялись сульфат калия, портландцемент и пластифицирующие поверхностно-активные вещества.

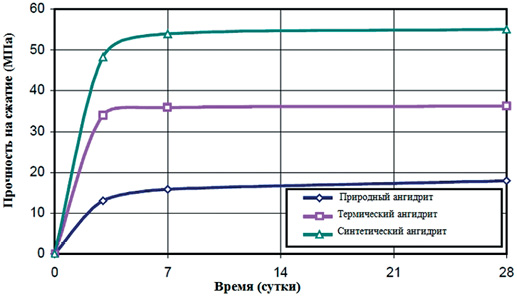

Проведены исследования влияния катализаторов твердения и анализ характеристик природного, термического и синтетического ангидрита с этими катализаторами. Установлены зависимости прочности на сжатие от концентрации извести и сульфата калия, а также зависимость степени гидратации от концентрации извести и сульфата калия, которые согласуются с данными ведущих ученых в сфере гипсовых материалов.

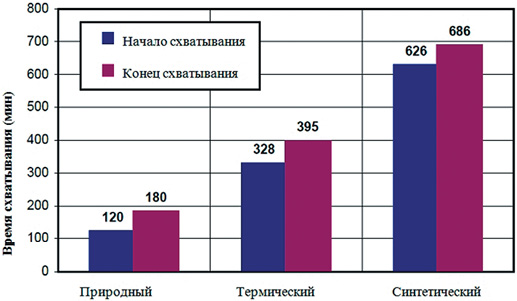

Проведенный сравнительный анализ природного, термического и синтетического ангидритов показал, что сроки схватывания термического и синтетического ангидритов длиннее, чем природного.

Также исследования показали, что прочности трех ангидритов после затвердевания при одних и тех же добавках сульфата калия и извести различаются существенно. Прочность при сжатии затвердевшего термического ангидрита вдвое, а синтетического втрое выше прочности природного.

На основании предварительных исследований в качестве добавок и катализаторов были использованы щелочные (гашеная известь и портландцемент М 500Д0) и сульфатные активаторы (сульфат калия) как наиболее отвечающие необходимым техническим и технологическим характеристикам.

В табл. 2 приведены результаты исследования свойств синтетического ангидрита с различными видами и содержанием добавок. Анализ данных показал, что оптимальной модифицирующей добавкой является смесь щелочного активатора (портландцемент) и сульфатного (сульфат калия), которые обеспечивают требуемые сроки начального твердения активированного синтетического ангидрита.

Таблица 2. Свойства синтетического ангидрита с катализаторами твердения

| № опыта | Добавки-ускорители | В/А, % | Сроки схватывания, час-мин | ||

| Вид | Количество, % | Начало | Конец | ||

| 1 | Без добавки | — | 28 | Через сутки нет схватывания, усадка | |

| 2 | Цемент (М 500Д0) K2SO4 | 5 | 48 | 1-10 | 2-30 |

| 2 | |||||

| 3 | Цемент (М 500Д0) K2SO4 | 2,5 | 41 | 1-10 | 2-50 |

| 2 | |||||

| 4 | Цемент (М 500Д0) K2SO4 | 2,5 | 40 | 1-50 | 3-00 |

| 1 | |||||

| 5 | Са(ОН)2 K2SO4 | 0,3 | 39 | 0-50 | 1-50 |

| 1 | |||||

С целью определения оптимальной удельной поверхности вяжущего были проведены испытания, в которых синтетический ангидрит с добавкой портландцемента и сульфата калия совместно мололся в вибромельнице до удельной поверхности от 350 до 550 м2/кг. Для полученных образцов вяжущего определялись сроки схватывания и прочность в возрасте 7 суток. Результаты испытаний приведены на графике (рис. 2). На основании проведенных исследований установлено, что оптимальная удельная поверхность, при которой свойства модифицированного вяжущего обеспечат получение закладочных смесей с требуемыми характеристиками, равна 450 м2/кг.

При определении оптимального содержания модификаторов в разрабатываемом ангидритовом вяжущем для производства закладочных смесей было использовано математическое планирование эксперимента.

Оптимизация содержания модификаторов обусловлена следующими требованиями к вяжущему для получения закладочных смесей:

– начало схватывания не ранее 2 часов (время, необходимое для изготовления закладочной смеси и ее укладки);

– прочность на 7-е, 28-е и 180-е сутки в пределах 0,3 до 10 МПа.

Конечным результатом обработки данных эксперимента явилось получение математических моделей (уравнений регрессий) по количеству определяемых характеристик со значимыми коэффициентами при выбранных переменных. На основании графического построения полученных математических моделей для начала схватывания вяжущего и прочности в возрасте 7 суток установлено, что оптимальный состав модификатора ангидритового вяжущего, обеспечивающий соответствие требованиям, предъявляемым к вяжущему для закладочных смесей, содержит ПЦ 500Д0 в количестве 2,5% от массы вяжущего и сульфата калия – 1%. Вяжущее с данным модификатором было принято в качестве базового при проведении дальнейшей разработки закладочных смесей.

Для получения закладочных смесей были проведены исследования по выбору пластификатора, результаты которых представлены в табл. 3.

Таблица 3. Влияние пластификаторов на свойства ангидритового вяжущего

| Наименование добавки | Содержание, % от ВВ | В/В, % | Сроки схватывания, мин. | R1, МПа | R7, МПа |

| С-3 | 0,97 | 30,0 | Начало схватывания через 28 часов | 1…3 | 25,3 |

| ЛСТ | 0,5 | 33,0 | Начало схватывания через 3 сут. не наступило | — | — |

| Melment F10 | 0,4…1 | 30 | Начало 120…225 мин., окончание 180…355 мин. | 6,9…13,3 | 24,0…33,5 |

| Laolin 1 | 0,46 | 40 | Начало схватывания через 3 сут. не наступило | — | — |

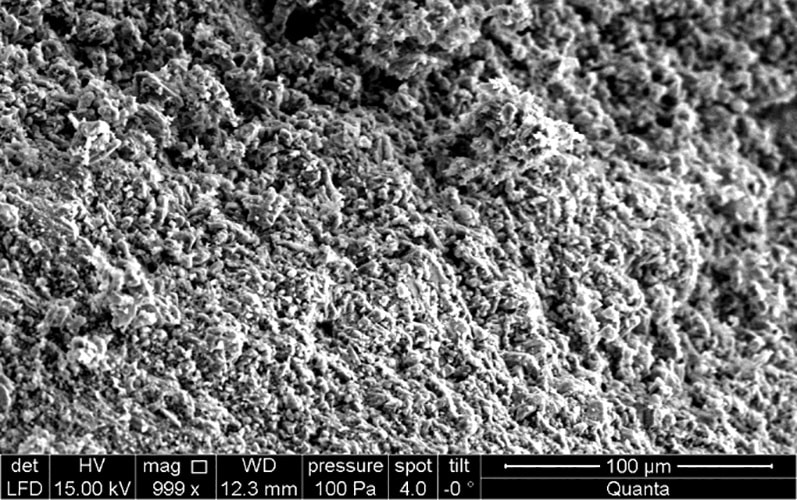

В результате проведенных исследований установлен состав модифицированного вяжущего на основе синтетического ангидрита, который содержит портландцемент – 2,5%, сульфат калия – 1% и пластифицирующую добавку Melment F10 – от 0,4% до 1% от массы вяжущего. Для дополнительной оценки структуры полученного вяжущего с различным содержанием пластификатора Melment F10 были проведены исследования минералогического состава методом порошковой рентгеновской дифрактометрии. Также был определен оптимальный минералогический состав: 46% ангидрита и 54% двуводного гипса.

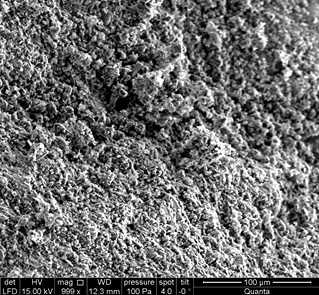

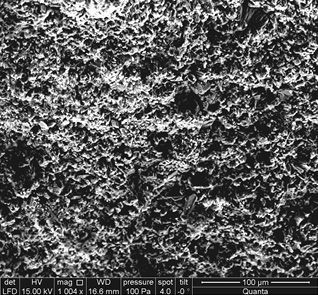

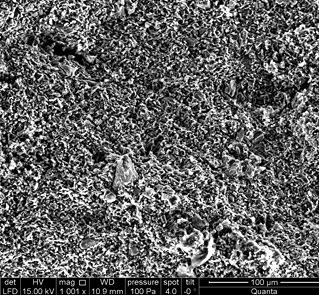

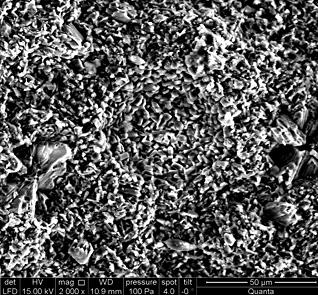

При данном содержании ангидрита и гипса формируется наиболее прочная структура с кристаллами различной формы, в которой ангидрит играет роль армирующего каркаса, а двуводный гипс – связующей матрицы. Данные выводы подтверждены исследованиями структуры на электронном микроскопе. Наилучшие характеристики (прочностные и эксплуатационные) модифицированного ангидритового вяжущего обеспечиваются при введении пластифицирующей добавки Melment F10 в количестве 1%.

Определение эффективного состава закладочных смесей осуществлялось за счет подбора оптимального соотношения песка и вяжущего при обеспечении требуемой подвижности и других свойств. Дополнительно была исследована возможность введения цемента и шлака в закладочные смеси для повышения физико-механических свойств.

В результате проведенных исследований определены два состава (табл. 4, составы 5 и 7),

в наибольшей степени соответствующие требованиям, предъявляемым к закладочным смесям, по своим технологическим и физико-механическим свойствам.

Таблица 4. Результаты испытаний свойств закладочных смесей

| № | Состав смеси, кг/м3 | Номера составов | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 1 | Цемент | 0 | 0 | 0 | 0 | 0 | 0 | 22 | 50 | 24 |

| 2 | Шлак | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 195 |

| 3 | Модифицированное ангидритовое вяжущее | 419 | 479 | 537 | 606 | 740 | 844 | 840 | 834 | 762 |

| 4 | Песок | 1467 | 1437 | 1342 | 1213 | 1110 | 844 | 840 | 834 | 762 |

| 5 | Вода | 258 | 281 | 300 | 323 | 350 | 370 | 370 | 375 | 378 |

| Свойства закладочных смесей | ||||||||||

| 6 | Плотность, кг/м3 | 2130 | 2180 | 2170 | 2140 | 2150 | 2050 | 2040 | 2030 | 1950 |

| 7 | Погружение конуса, см | 12,5 | 10,4 | 10,5 | 14 | 14 | 14 | 14 | 12 | 14 |

| 8 | Расплыв по Суттарду, см | 10,6 | 10,5 | 9,5 | 11,5 | 12 | 12 | 12 | 11 | 13 |

| 9 | Расплыв на встр. столе (15 встр.), см | 22,0 | 21,0 | 20,5 | 25 | 20 | 27 | 21 | 21 | 23 |

| 10 | Водоотделение, % | 2,0 | 1,2 | 1,0 | 1,0 | 0,5 | 0,2 | 0,1 | 1,0 | 1,0 |

| 11 | Прочность при сжатии в 1 сут., МПа | 0,31 | 0,39 | 1,6 | 3,5 | 3,0… 5,3 | 5,1… 8,2 | 6,0… 11,1 | 9,8 | 6,5 |

| 12 | Прочность при сжатии в 7 сут. (сухие), МПа | 0,8 | 1,7 | 1,9 | 8,7 | 10,0… 10,7 | 12,5… 20,8 | 15,1… 24,1 | 19,2 | 13,6 |

| 13 | Прочность при сжатии в 7 сут. (водонас.), МПа | 0 | 0 | 0,9 | 4,4 | 5,2… 6,4 | 6,6… 11,1 | 8,3… 14,5 | 12,5 | 7,82 |

| 14 | Коэффициент водостойкости | 0 | 0 | 0,47 | 0,51 | 0,52… 0,6 | 0,53… 0,6 | 0,55… 0,6 | 0,65 | 0,57 |

Сравнительный анализ составов и прочностных характеристик разработанных вариантов закладочных смесей на основе синтетического ангидрита с аналогичными применяемыми ангидритошлакоцементными (АШЦ) (табл. 5) составами показал, что расход цемента в разработанных составах меньше на 62 и 117 кг/м3. Кроме того, прочность при сжатии в водонасыщенном состоянии таких составов в возрасте 7 суток превышает аналогичные показатели ангидритошлакоцементных составов марок М60 и М100 в возрасте 180 суток.

Таблица 5. Сравнительный анализ составов закладочных смесей

| № п/п | Содержание компонентов в смеси | Ед. изм. | Закладочная смесь №1 | АШЦ М100 | Закладочная смесь №2 | АШЦ М60 |

| 1 | Цемент | кг/м3 | 431 | 160 | 181 | 80 |

| 2 | Синтетический ангидрит | кг/м3 | 8192 | 0 | 7222 | 0 |

| 3 | Природный ангидрит | кг/м3 | 0 | 700 | 0 | 700 |

| 4 | Песок | кг/м3 | 840 | 0 | 1110 | 0 |

| 5 | Шлак | кг/м3 | 0 | 800 | 800 | |

| 6 | Вода | кг/м3 | 370 | 550 | 350 | 550 |

| Прочностные характеристики закладочных смесей | ||||||

| 7 | Прочность при сжатии в возрасте 7 сут. | МПа | 8,3…14,5 | – | 5,2…6,4 | – |

| 8 | Прочность при сжатии в возрасте 180 сут. | МПа | – | 8…10 | – | 5…6 |

Рис. 3. Микроструктура образцов: а) образец с содержанием добавок ПЦ 500Д0 – 2,5%, K2SO4 – 1%; б) образец с содержанием добавок ПЦ 500Д0 – 2,5%, K2SO4 – 1%, Melment F10 – 0,4%; в) образец с содержанием добавок ПЦ 500Д0 – 2,5%, K2SO4 – 1%, Melment F10 – 0,7%; г) образец с содержанием добавок ПЦ 500Д0 – 2,5%, K2SO4 – 1%, Melment F10 – 1%

Полученные результаты исследований показали возможность и перспективность применения модифицированного синтетического сульфата кальция в составах закладочных смесей. Применение местных заполнителей (крупного и мелкого) при разработке составов закладочных смесей различных марок на основе модифицированного синтетического ангидрита позволит достигнуть результатов, полученных в данном исследовании, а в отдельных случаях – получить более высокие результаты.

Библиографический список

1. Фишер Х.-Б., Второв Б. II Международное совещание по химии и технологии цемента. Обзорные доклады. Том 2. – Москва, РХТУ им. Менделеева, 4-8 декабря 2000, с. 53-61.

2. Нафталь М.Н., Илюхин И.В., Шестакова Р.Д., Козлов А.Н. Альтернативные направления утилизации серы и газов металлургического производства // Цветные металлы, №8, 2009, с. 41-47.

3. Гриневич А.В., Киселев А.А., Кузнецов Е.М., Бурьянов А.Ф. Получение синтетического ангидрита сульфата кальция из концентрированной серной кислоты и молотого известняка // Строительные материалы, №11, 2013, с. 16-19.

4. Белов В.В., Бурьянов А.Ф., Яковлев Г.И. и др. Модификация структуры и свойств строительных композитов на основе сульфата кальция / Монография. Под общей редакцией А.Ф. Бурьянова. – М.: Изд-во «Де Нова», 2012, – 196 с.

5. Бурьянов А.Ф., Гальцева Н.А., Булдыжова Е.Н., Соловьев В.Г. Использование синтетического ангидрита сульфата кальция для приготовления закладочных смесей // Строительные материалы, №6, 2015, с. 76-77.

6. Гриневич А.В., Киселев А.А., Бурьянов А.Ф., Кузнецов Е.М., Мошкова В.Г. Способ получения сульфата кальция. Патент РФ №2445267. Опубл. 20.03.2012. Бюлл. № 8.

7. Бурьянов А.Ф., Гальцева Н.А., Соловьев В.Г., Ткаченко Д.И. Модифицированное вяжущее на основе синтетического ангидрита для закладочных смесей // Строительные материалы, №8, 2017, с. 74-76.