Явление термоактивации, открытое исследованиями Уральского политехнического института в 80-е годы ХХ века, доказало возможность практического использования неравновесных минеральных смесей. Представленная публикация развивает их практические возможности, открывая новый способ получения феррито-алитовой суспензии, что существенно расширяет перечень техногенного сырья для ее получения.

УДК 666.94

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры «Материаловедение в строительстве», Уральский федеральный университет, г. Екатеринбург

Ключевые слова: термоактивация, неравновесная фаза, феррито-алитовая суспензия, агломерационный обжиг, термически стабилизированная известь, архитектура кристаллической решетки

Keywords: thermal activation, nonequilibrium phase, ferrite-alite suspension, agglomeration firing, thermally stabilized lime, crystal lattice architecture

В отвалы ТЭС РФ ежегодно сбрасывают миллионы тонн золы, содержащей от 5 до 50% СаО, т.е. извести, которая негативно воздействует на природную среду. Среди них наиболее токсичны высококальциевые золы (ВКЗ), содержащие от 20 до 50% извести. Трансформации ВКЗ в минеральное вяжущее, аналог портландцемента, позволяет комплексно решать две крупные проблемы современной индустрии: техническую и экологическую.

Проблема нейтрализации извести в золах ТЭС возникла в СССР еще в 50-е годы XX века при создании в Эстонии мощного энергетического узла – дуэта Прибалтийской и Эстонской ГРЭС на местном топливе в виде высокозольных горючих сланцев, содержащих до 50% известняка. Кроме того, в дополнение к ТЭС предусматривалось создание крупного комбината по переработке сланцевой золы в строительную продукцию. Известно, что сланцевая зола отличается нестабильностью химического состава. В указанной связи зола, поступающая на комбинат, усреднялась по составу и дополнительно подвергалась автоклавной термообработке, гидратирующей термически стабилизированные куски извести [1]. С момента сдачи в эксплуатацию и вплоть до ликвидации СССР комбинатом был выработан колоссальный объем крупнопанельной строительной продукции, востребованной республиками Прибалтики, Белоруссией и регионами Северо-Запада РФ.

Позднее, в 1970-годы, в связи с открытием в Центральной Сибири уникального Канско-Ачинского буроугольного бассейна, угли которого содержат от 20 до 50% СаО, возникла необходимость в технологии малозатратной утилизации ВКЗ. Учитывая, что ВКЗ способны твердеть самостоятельно без добавки к золе цемента или извести, предприятие УралОРГРЭС и Уральский политехнический институт (ныне УрФУ) предложили вместо традиционного гидрозолоудаления технологию грануляции золошлаков с последующим складированием гранул в отвале. Данный вариант позволял удешевить золоудаление на ТЭС почти вдвое. Еще большую выгоду может обеспечить производство из ВКЗ зольного клинкера, поскольку оксидный состав золы близок к цементному клинкеру.

Ранее исследованиями Сибирского отделения РАН установлено, что гидратация зольного камня ВКЗ от сжигания бурых углей Канско-Ачинского бассейна имеет две стадии позитивную, формирующую в течение 24 часов зольный камень прочностью до 10 МПа, и негативную, в процессе которой он в дальнейшем увеличивается в объеме и разупрочняется [2].

Обширные исследования, проведенные в Новосибирске, Красноярске, Барнауле, Москве и Екатеринбурге, доказали, что причиной разупрочнения является деструктивный потенциал, который формируется в виде крупнокристаллического оксида кальция при высокотемпературном, 1500°С и выше, сжигании угля.

Несомненно, что примеси щелочных оксидов, серы и других фаз, присутствующих в ВКЗ, влияют на процесс формирования и свойства деструктивного потенциала. Уровень техники, сжигающей топливо, – другой важный фактор. Так, один и тот же уголь при сжигании в котельной поселка формирует минеральную смесь – иную, нежели аналог, получаемый сжиганием в котле ГРЭС.

При изучении возможностей утилизации ВКЗ в составе строительной продукции в Уральском политехническом институте в 1970-е годы открыто явление термоактивации, суть которого заключается в повышении прочности зольного камня вследствие резкого нагрева, кратковременной выдержки и быстрого охлаждения ВКЗ [3].

Позднее автором статьи была предложена версия фазовых трансформаций зольного клинкера, согласно которой первичная ее фаза, формирующая алито-ферритовую суспензию (АФС), является максимально продуктивной, тогда как остальные три – ступени деградации зольного камня – кратно понижают его прочность [4]. Очевидно, что указанное является результатом заполнения пустот в исходной архитектуре кристаллической решетки.

Можно предполагать, что проблема «деструктивного потенциала» возникла одновременно с появлением извести в строительной практике древних цивилизаций [5]. В дальнейшем область использования извести постепенно увеличилась и на текущий момент она употребляется во многих технологиях, однако способ ее получения с высоким содержанием в продукте «пережога» остался прежним. Поэтому разница между известью, получаемой в древнем Вавилоне, и продукцией, произведенной в современной камерной печи Мерца, состоит в том, что в последнем случае пережог получают не в напольной печи, но в агрегате, оснащенном современной электроникой.

Другие варианты технологий, альтернативные кусковым, до настоящего времени малоуспешны по причине их низкого теплового к.п.д.

Агломерационную технологическую известь, полученную в Уральском федеральном университете, в сравнении с продукцией иных печей логично считать «шелковой», поскольку она абсолютно термически неопасна, имеет предельно краткий технологический цикл, так как нет необходимости в «гашении», и не содержит минерального балласта в виде недообожженной или пережженной извести. Она способна на «самоконсервацию» и отличается беспрецедентной химической активностью, существенно увеличивая долю металла, извлеченного из руд [5].

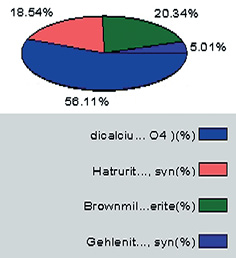

| Phase name | Content (%) |

| Dicalcium silicate, beta-Ca2 (SiO4) | 56(5) |

| Hatrurite, syn | 18,5(7) |

| Brownmillerite | 20,3(16) |

| Gehlenite, syn | 5,0(7) |

Quantitative Analysis Results (RIR). General information

| Analysis date | 2018/01/22 12:39:58 | ||

| Sample name | zolniy klinker | Measurement date | 2018/01/22 11:31:05 |

| File name | zolniy_klinker-1-1129-1.raw | Operator | |

| Comment | |||

Qualitative analysis results

| Phase name | Formula | Figure of merit | Phase reg. detail | DB card number |

| Dicalcium silicate, beta-Ca2 (SiO4) | Ca2(SiO4) | 1,024 | ICDD (PDF-2/Release 2012 RDB) | 01-086-0398 |

| Hatrurite, syn | Ca3SiO5 | 1,531 | ICDD (PDF-2/Release 2012 RDB) | 01-086-0402 |

| Brownmillerite | Ca2(FeAl)O5 | 0,771 | ICDD (PDF-2/Release 2012 RDB) | 01-071-0667 |

| Gehlenite, syn | Ca2Al(AlSiO7) | 1,944 | ICDD (PDF-2/Release 2012 RDB) | 01-073-6601 |

Резюмируя вышеизложенное, можно утверждать:

— блицнейтрализация термически стабилизированной извести реально возможна посредством получения минерального расплава с повышенным содержанием СаО и Fe2O3;

— продуктом вышеуказанного процесса является алито-ферритовая суспензия (АФС) – исходная, т.е. начальная фаза в 4-ступенчатом цикле трансформации ВКЗ [4, рис. 1], способствующая быстрому переходу известковых «айсбергов» в подвижную АФС.

Возможно, что представленная выше технология способна решить весьма болезненную для черной металлургии проблему, связанную с утилизацией супердисперсных пылей дуговых сталеплавильных печей.

Экспериментальную проверку возможности трансформации негативного потенциала ВКЗ в клинкерные силикатные минералы осуществляли на лабораторной агломерационной установке, используя золу Березовской ГРЭС (пос. Шарыпово, Красноярский край), пиритные огарки – в качестве железистого активатора, нефтекокс Новоуфимского НПЗ – в качестве топлива. Состав сырьевой смеси, масс. %: ВКР – 75-80; кокс – 10-13; железистый активатор – 2-3,5.

В табл. 1 приведен химсостав золы и пиритных огарков (FeS).

Таблица 1. Оксидный состав ВКЗ и ферритного активатора, масс. %

| Оксиды | SiO2 | Аl2O3 | Fe2O3 | СаО | МgО | SO3 | СаО*своб |

| ВКЗ | 20,2 | 10,6 | 6,6 | 48,2 | 3,4 | 8,6 | 8,1 |

| Пиритные огарки | 20,2 | 6,1 | 54,2 | 2,9 | 1,4 | 9,2 | — |

* – доля несвязанной извести

Шихтовые гранулы, содержавшие 12% мелкого нефтекокса, загружались в реактор. На поверхность гранул укладывали слой крупного, размером 5-10 мм, нефтекокса, включали дымосос и поджигали кокс на поверхности газовым факелом. При выгорании кускового нефтекокса на поверхности слоя гранул сформировалась зона горения толщиной около 30-35 мм, которая со скоростью 15-20 мм в минуту смещалась вниз, к колосникам, оставляя после себя спек в виде темноокрашенного умеренно пористого «коржа» высокой прочности и твердости. Таким образом, все горизонты слоя подвергались кратковременной, 4-5-минутной термообработке температурой не ниже 1500°С.

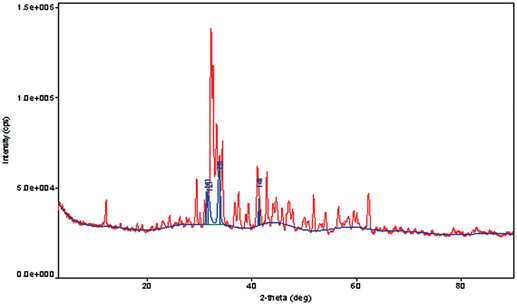

Корж измельчали в порошок и определяли фазовый состав. Ниже приведена рентгенограмма, фиксирующая полное отсутствие в спеке СаО и высокое содержание основных минералов портландцементного клинкера: 3СаОSiO2 – 18,5, 2СаОSiO2 – 56,1, 4СаFe2O3 – 20,3, геленит – 5,1.

Разумеется, все эти фазы являются неравновесными, то есть их кристаллическая решетка имеет высокую долю пустотности.

Выводы:

1. Проблемы пиротехнологий, использующих известняк, обусловлены образованием термически стабилизированной извести, отличающейся замедленной гидратацией, особенно в случае использования кускового сырья крупного размера и/или завышенных температур сжигания угольного порошка на ТЭС.

2. Ускоренная трансформация в клинкерные минералы термически стабилизированных включений быстро и эффективно обеспечивается агломерационным обжигом гранулированных ВКЗ, содержащих активатор в виде железосодержащего компонента.

3. Процесс формирования и трансформации фаз зольного камня с железистым активатором аналогичен фазовым превращениям ВКЗ в 4 ступени [4]. Однако максимум выгоды достигается на стадии полного завершения АФС, то есть дальнейшие стадии массообмена убыточны.

4. Можно ожидать, что научный и практический интерес неравновесного материаловедения представляет оптимизация пропорций соотношения силикатных и ферритной фаз.

Библиографический список

1. Боженов П.И. Технология автоклавных материалов. – Л.: Стройиздат, Ленингр. отделение, 1978, – 368 с., илл.

2. Савинкина М.А., Логвиненко А.Т. Золы Канско-Ачинских бурых углей. – Новосибирск, Наука, 1979, – 168 с.

3. Уфимцев В.М., Капустин Ф.Л., Зыбина Е.С. Способ активации вяжущих свойств минеральных техногенных продуктов. Патент РФ №2456251 от 25.02.2011 г., опубл. 20.02.2012 г., бюлл. 20.

4. Уфимцев В.М. Трансформация силикатов в термоактивированном зольном клинкере // Технологии бетонов, №1-2, 2016, с. 19-23.

5. Уфимцев В.М. Технологическая известь на дисперсном сырье // Сухие строительные смеси, №3, 2017, с. 32-35.