При отработке месторождений полезных ископаемых подземным способом неотъемлемой частью технологии стала твердеющая закладка. Для приготовления твердеющей закладки используют портландцемент, шлакопортландцемент, известь, гипс, ангидрит, молотые гранулированные шлаки, в качестве заполнителя – песчано-гравийную смесь. В качестве вяжущего применяют дефицитный дорогостоящий портландцемент или сложное вяжущее на основе портландцемента. Для его замены предлагается технология получения вяжущего из фосфогипса. В статье дается анализ данной технологии.

УДК 691

В.И. ГОЛИК, доктор техн. наук, профессор, ФГБУН «Центр геофизических исследований» Владикавказского научного центра РАН и правительства Республики Северная Осетия-Алания, Ю.И. РАЗОРЁНОВ, доктор техн. наук, профессор, ректор Северо-Кавказского государственного технологического университета, О.Н. ПОЛУХИН, доктор полит. наук, профессор, ректор Белгородского государственного университета

Портландцемент является дефицитным и дорогостоящим материалом, поэтому изыскиваются различные местные вяжущие. В качестве сырья для производства местных вяжущих применяются доменные гранулированные шлаки, топливные шлаки и золы, белые и нефелиновые шламы.

Промышленные предприятия направляют в отвалы отходы производства (золы и шлаки тепловых электростанций, хвосты обогащения руд, вскрышные породы, некондиционные руды и т.п.), которые по химико-минералогическому составу близки сырью, используемому для приготовления закладки [2].

Особое место среди этих материалов занимает образующийся при производстве экстракционной фосфорной кислоты из апатитов фосфогипс. Он на 90-95% состоит из двуводного гипса и является вяжущим для твердеющей закладки.

Работы по использованию фосфогипса для изготовления вяжущих затрудняются наличием в нем примесей фосфора и фтора, препятствующих гидратации вяжущего из него и требующих отмывки этих примесей, что усложняет технологию и удорожает стоимость.

Аналогичное положение и в алюминиевой промышленности, отходами производства которой являются белые, нефелиновые и бокситовые шламы. Основным компонентом шламов является белит, содержание которого в нефелиновых и белых шламах достигает 85%, в бокситах – 55%. Белит способен к твердению при затворении водой. Однако твердение в обычных условиях не происходит – требуется или высокое давление, или автоклавная обработка, или предварительная термообработка шламов.

Фосфогипс. Известны два принципиально различающихся метода получения полуводных гипсовых вяжущих из фосфогипса. По первому способу термообработка фосфогипса производится при повышенном давлении (способ фирмы «Джиулини»). Полугидрат сульфата кальция образуется при этом в виде α-модификации и характеризуется высокими прочностными свойствами (марки до 400). По второму способу дегидратация происходит при атмосферном давлении. В этом случае получается вяжущее низкой прочности (марки 100) β-модификации (ВНИИСтром).

Общим для обоих способов является необходимость отмывки или нейтрализации исходного фосфогипса от примесей фосфора и фтора.

Задачей является поиск таких технологических параметров переработки фосфогипса, при которых активность получаемого из него вяжущего в возрасте 28 суток составит 2,5 МПа.

Наиболее рациональный способ получения β-модификации полугидрата сульфата кальция – термообработка предварительно нейтрализованного в твердой или жидкой фазе фосфогипса при температуре около 200°С. Процессу дегидратации предшествует сушка нейтрализованного фосфогипса до влажности не более 10%.

Нами исследована технология получения вяжущего из фосфогипса без его предварительной сушки.

Термообработку проб фосфогипса проводили в лабораторной муфельной печи в поддонах из нержавеющей стали. При большом содержании в фосфогипсе связанной воды верхние слои материала быстро высыхают, образуя корку, препятствующую дегидратации остального материала. Поэтому перед термообработкой фосфогипс подсушивали при температуре до 55°С до влажности 12%. Термообработку подсушенного фосфогипса проводили при температуре 160-200°С в течение 3 часов. Термообработка двуводного гипса в тепловых установках при атмосферном давлении приводит к выделению кристаллизационной воды в виде пара:

CaSO4∙2H2O=CaSO4 1|2H2O+1|2H2O↑

Оптимальными параметрами получения вяжущего полугидрата β-модификации на основе фосфогипса являются: температура дегидратации – 170-180°С, время дегидратации – 1,5-2 часа.

Вяжущее из фосфогипса готовили на установке, представляющей собой вертикально установленный на опоры цилиндр из нержавеющей стали, в котором смонтирован шнек. Нагрев цилиндра осуществляется с помощью электронагревателей на наружной поверхности цилиндра. Цилиндр со шнеком помещен в металлический кожух. Шнек приводится в движение от электродвигателя через червячный редуктор и ременную передачу.

Вяжущее готовили из подсушенного до влажности 8-10% фосфогипса. Установлены оптимальные параметры дегидратации фосфогипса: температура 180°С и время термообработки 1,5 часа.

Вяжущее из фосфогипса имело удельную поверхность 5850 см2/г и содержание гидратной воды 5,84%. Изменение удельной поверхности от начальной, равной 3285 см2/г для двуводного фосфогипса, до величины 5850 см2/г для полугидрата фосфогипса β-модификации объясняется тем, что в процессе термообработки при переходе двуводного фосфогипса в полуводный образуются новые кристаллы.

Образцы размерами 40х40х160 мм готовили при водовяжущем отношении 0,8 и 1,0 с твердением в естественных условиях.

Для улучшения свойств вяжущего его мололи в шаровой мельнице в течение 10-12 минут. Удельная поверхность составила 6300 см2/г. Прочность увеличились в 1,5-2 раза по сравнению с немолотым полугидратом фосфогипса: в возрасте 28 сут. предел прочности при сжатии на домолотом вяжущем при водовяжущем отношении 0,8 составил

68 кгс/см2 против 34 кгс/см2 на недомолотом, а при водовяжущем 1,0 составил 42 кгс/см2 на домолотом против

29 кгс/см2 на недомолотом (табл. 1).

Таблица 1. Свойства вяжущего из фосфогипса при водовяжущем отношении 0,8

| Показатели | Единица измерения | Свойства вяжущего | |

| немолотого | молотого | ||

|

Сроки схватывания: — начало — конец |

мин. |

5 8 |

5 8 |

|

Предел прочности при изгибе в возрасте: — 3 часа — 3 суток — 28 суток |

МПа |

1,34 1,43 1,98 |

2,10 2,10 4,54 |

|

Предел прочности при сжатии в возрасте: — 3 часа — 3 суток — 28 суток |

МПа |

1,72 1,96 3,40 |

2,88 3,28 6,80 |

Таблица 2. Свойства вяжущего из фосфогипса при водовяжущем отношении 1,0

| Показатели | Единица измерения | Свойства вяжущего | |

| немолотого | молотого | ||

|

Сроки схватывания: — начало — конец |

мин. |

5 14 |

5 14 |

|

Предел прочности при изгибе в возрасте: — 3 часа — 3 суток — 28 суток |

МПа |

1,18 1,27 2,15 |

1,72 1,82 2,70 |

|

Предел прочности при сжатии в возрасте: — 3 часа — 3 суток — 28 суток |

МПа |

1,22 1,26 2,88 |

2,06 2,22 4,20 |

Прочностные характеристики вяжущего из фосфогипса позволяют использовать его в качестве вяжущего материала для изготовления твердеющих смесей.

Свойства вяжущих из фосфогипса улучшают введением в их состав добавок NaCl, MgSO4, Na2SiF6, Fe(NO3)3, Ca(NO3)2, Al(NO3)3 и т.д.

Нами были апробированы химические добавки NaCl, Na2SO4, СДБ.

Добавка NaCl вводилась в количестве 0,5 и 1,0% от массы фосфогипса с водой затворения. Образцы твердели в естественных условиях и испытывались в возрасте 2 часа и 28 сут. (табл. 3).

Таблица 3. Влияние хлорида натрия на вяжущие свойства полугидрата фосфогипса

| Состав вяжущего | Водовяжущее отношение | Предел прочности, кгс/см2 | |||

| 2 часа | 28 суток | ||||

| изгиб | сжатие | изгиб | сжатие | ||

| ФГ | 0,6 | 26,8 | 48,1 | — | — |

| ФГ | 0,8 | 14,0 | 18,7 | 27,0 | 56,9 |

| ФГ+0,5% NaCl | 0,8 | 20,4 | 25,8 | 18,4 | 29,8 |

| ФГ+1% NaCl | 0,8 | 17,1 | 25,4 | 18,7 | 23,0 |

| ФГ | 1,0 | 8,7 | 9,4 | 14,0 | 21,9 |

| ФГ+0,5% NaCl | 1,0 | 14,1 | 16,8 | 13,2 | 16,7 |

| ФГ+1% NaCl | 1,0 | 14,2 | 17,3 | 11,4 | 14,8 |

Добавка хлорида натрия увеличивает прочностные характеристики образцов в начальный период твердения. Так, при водовяжущем отношении 0,8 предел прочности при сжатии и изгибе образцов, твердеющих в течение 2 часов в естественных условиях, увеличился на 28-45%, а при водовяжущем отношении 1,0 – на 60-80%.

В дальнейшем прочность со временем не увеличивается, а образцы из полугидрата фосфогипса с добавкой хлорида натрия в возрасте 28 сут. естественного твердения имели предел прочности при сжатии в 1,5-2 раза ниже, чем образцы без добавок.

Добавка сульфата натрия Na2SO4 оказывает такое же влияние, что и добавка хлорида натрия. Результаты испытаний полугидрата фосфогипса β-модификации с добавкой сульфата натрия в количестве 0,5 и 1,0% показали, что изменение водовяжущего отношения с 1,0 до 0,8 и 0,6 приводит к увеличению предела прочности образцов при сжатии в возрасте 2 часов, соответственно, в 1,2 и 4 раза.

Прочностные показатели можно увеличить за счет применения добавок, снижающих водопотребность смеси, например сульфитно-дрожжевой бражки (СДБ) в количестве 0,1, 0,3 и 0,5% от массы вяжущего. С введением химической добавки-пластификатора СДБ при сохранении исходной подвижности водовяжущее отношение смеси снижается в зависимости от количества добавки с 0,8 до 0,6 и с 1,0 до 0,68, а прочность увеличивается в 1,5-3 раза.

Оптимальными являются 0,1-0,3% по массе добавки. Прочность достигает в зависимости от исходного водовяжущего отношения 67-80 кгс/см2, т.е. она меньше, чем у образцов на вяжущем без добавки (табл. 4).

Таблица 4. Влияние пластифицирующей добавки на вяжущие свойства фосфогипса

| Состав вяжущего | Водовяжущее отношение | Предел прочности, МПа | |||

| 2 часа | 28 суток | ||||

| изгиб | сжатие | изгиб | сжатие | ||

| ФГ | 0,80 | 1,40 | 1,87 | 2,70 | 5,69 |

| ФГ+0,1% СДБ | 0,70 | 2,25 | 3,47 | 3,74 | 8,06 |

| ФГ+0,3% СДБ | 0,68 | 2,16 | 2,96 | 3,93 | 7,03 |

| ФГ+0,5% СДБ | 0,60 | 2,03 | 3,20 | 3,47 | 6,70 |

| ФГ | 1,00 | 0,87 | 0,94 | 1,40 | 2,19 |

| ФГ+0,1% СДБ | 0,72 | 2,18 | 3,25 | 3,47 | 6,36 |

| ФГ+0,3% СДБ | 0,70 | 2,02 | 3,29 | 3,77 | 6,66 |

| ФГ+0,5% СДБ | 0,68 | 2,52 | 4,11 | 4,27 | 6,38 |

| ФГ+1,0%NaCl+ 0,5%СДБ | 0,60 | 2,20 | 3,62 | 4,42 | 8,79 |

Введение комплексной добавки СДБ+NaCl в количестве 1 и 0,5% по массе увеличивает прочность образцов при сжатии и изгибе до 8,8 МПа.

Бокситовый шлам содержит в себе до 55% белита, что позволяет рассматривать бокситовые шламы как исходное сырье для получения вяжущих.

Получение цемента на основе бокситовых шламов по сложности не уступает производству обычного портландцемента. При использовании шлама естественного гранулометрического образцы, полученные прессованием при давлении 150 кгс/см2 и твердевшие в воздушно-влажных условиях в течение от 7 до 365 суток, имели прочность при сжатии от 1 до 6 МПа.

При обычных условиях формования образцов и твердении в воздушно-влажных условиях прочность их мала, что объясняется наличием в бокситовом шламе частично гидратированного белита и карбоната кальция вторичного происхождения, снижающих вяжущие свойства шлама, поэтому его сушат.

Термообработка шлама Павлодарского алюминиевого завода осуществлялась при температурах 100, 400, 500, 600, 700 и 800°С. Шлам насыпали слоем 3-5 см на поддоны из нержавеющей стали. Шлам является грубодисперсным материалом (крупнее 0,315 мм более 70% по массе); обожженный шлам мололи в шаровой мельнице до удельной поверхности 3500-4000 см2/г в течение 3-3,5 час.

Балочки 40х40х160 мм готовились при постоянном водовяжущем отношении 0,4. При термообработке в течение 4 часов и одинаковой степени помола прочность образцов зависела от температуры (табл. 5).

Таблица 5. Зависимость прочности шламовых образцов от температуры обработки

| Температура, °С | Удельная поверхность, см2/г | Предел прочности при сжатии, МПа | |

| 7 сут. | 28 сут. | ||

| 100 | 3500-4000 | 0,08 | 0,09 |

| 400 | 3500-4000 | 0,15 | 0,16 |

| 500 | 3500-4000 | 0,17 | 0,21 |

| 600 | 3500-4000 | 0,20 | 0,24 |

| 700 | 3500-4000 | 0,22 | 0,72 |

| 800 | 3500-4000 | 0,19 | 0,40 |

При увеличении температуры обжига со 100 до 800°С лучшие показатели по прочности соответствуют температуре 700°С.

Для установления оптимального времени обжига бокситовый шлам обрабатывали при температуре 700°С в течение 2, 4 и 6 часов (табл. 6).

Таблица 6. Зависимость прочности шламовых образцов от времени обработки

| Температура, °С | Продолжительность обработки, час. | Удельная поверхность, см2г | Прочность при сжатии, МПа | |

| 7 сут. | 28 сут. | |||

| 700 | 2 | 3500-4000 | 0,18 | 0,92 |

| 700 | 4 | 3500-4000 | 0,22 | 0,72 |

| 700 | 6 | 3500-4000 | 0, 21 | — |

Большей прочностью при сжатии обладает вяжущее после обжига шлама при температуре 700°С в течение 2 часов.

Вяжущее из Павлодарского шлама имеет объемную насыпную массу 1005 кг/см3, в уплотненном состоянии – 1335 кг/см3. Плотность вяжущего – 3,14 г/см3.

Свойства вяжущего определяли на образцах из обожженного 2 часа при 700°С шлама при водовяжущем отношении, равном 0,4, обеспечивающем растекание конуса не менее 120 мм (табл. 7).

Таблица 7. Свойства вяжущего в зависимости от условий твердения

| Показатели | Единица измерения | Условия твердения | ||

| естественные | камера нормального твердения | в воде | ||

|

Сроки схватывания: — начало — конец |

час. |

0,25 0,55 |

— | — |

| Растекание конуса | мм | 120 | 120 | 120 |

|

Предел прочности при изгибе в возрасте: — 7 суток — 28 суток |

кгс/см2 |

0,13 0,59 |

0,08 0,36 |

нет нет |

|

Предел прочности при сжатии в возрасте: — 7 суток — 28 суток |

кгс/см2 |

0,18 0,72 |

0,12 0,40 |

нет нет |

Наибольшей прочностью обладают образцы, твердевшие в естественных условиях (t=20°С, W=60%). Значительно меньшие показатели прочности у образцов, твердевших в камере нормального хранения (t=20°С, W=90%). Образцы в воде не затвердели.

Предел прочности образцов с вяжущим из бокситового шлама, твердевших в естественных условиях в течение 28 сут., составил 0,92 МПа.

Вяжущие свойства шламов увеличиваются с введением в их состав специальных добавок Это хлориды натрия и кальция, полугидрат фосфогипса β-модификации, строительная известь.

Добавка хлорида натрия, вводившаяся в количестве от 0,5 до 2,5% от массы шлама, при твердении образцов в естественных условиях в возрасте 7 и 28 сут. не обеспечивает прочности образцов.

Добавка хлорида кальция в количестве 0,5 и 1,0% по массе увеличила прочность образцов в возрасте 7 сут. естественного твердения. Предел прочности при изгибе и сжатии, соответственно, составил: 0,40 кгс/см2 и 0,44 МПа при добавке 0,5% хлорида кальция; 0,23 кгс/см2 и 0,25 кгс/см2 – при добавке 1,0% по массе. Добавка хлоридов натрия и кальция не оказывает существенного положительного влияния на прочность вяжущего.

Для улучшения вяжущих свойств шлама использовали минеральные добавки: полугидрат фосфогипса β-модификации, известь и комбинацию фосфогипса и извести.

Известь вводили в обожженный при температуре 700°С в течение 2 часов и измельченный до удельной поверхности 3700 см2/г шлам при затворении водой. Количество добавки варьировалось от 1 до 15% по массе. Образцы изготавливались при водовяжущем отношении 0,4.

Добавка в шлам от 1 до 10% по массе извести увеличивает предел прочности образцов при сжатии и изгибе, соответственно, с 0,72 и 0,59 МПа до 11,61 и 4,53 МПа.

Добавка полугидрата фосфогипса в количестве до 15% по массе при одинаковом водовяжущем отношении увеличивает прочность образцов при сжатии до 0,93 МПа и изгибе до 1,22 МПа.

Вместе с тем снижается подвижность смеси, и при введении более 15% добавки смесь становится малоподвижной. Поэтому были проведены работы по оценке влияния добавки полугидрата фосфогипса в количестве от 1 до 50% на образцах с переменным водовяжущим отношением. Наибольшая прочность 5 МПа достигается при водовяжущем отношении, равном 0,45, и добавке полугидрата фосфогипса в количестве 15%.

В составе комплексной известково-фосфогипсовой добавки количество полугидрата фосфогипса β-модификации принималось постоянным – 15% по массе. Известь вводилась в количестве 1, 3, 5%. Наибольшее повышение прочности достигнуто при введении в обожженный шлам полугидрата фосфогипса в количестве 15% и извести – 1% по массе. При введении комплексной добавки прочность значительно выше, чем у образцов с добавками только из извести или фосфогипса в том же количестве.

На основе шлама, обожженного при температуре 700°С и измельченного до тонкости помола 3500-4000 см2/г, и добавок извести и полугидрата фосфогипса β-модификации при твердении в естественных условиях получены вяжущие с прочностью при сжатии от 5 до 11 МПа.

Управление состоянием рудовмещающего массива с использованием твердеющих смесей на основе вяжущих из отходов имеет особенности. Методика обеспечения геомеханической безопасности массива и земной поверхности над ним включает этапы [3]:

— разделение рудного поля на участки, защищенные от высоких напряжений выемкой камер первой очереди с закладкой прочными смесями;

— выемка балансовых руд для заводской переработки с закладкой выработанного пространства твердеющими смесями малой прочности в условиях разгрузки от высоких напряжений.

При подземной добыче руд в зависимости от функции в системе управления массивом твердеющие смеси подразделяют на типы: малопрочные – до 1,2; прочные – до 2,5; очень прочные – более 2,5 МПа.

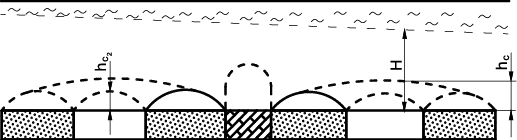

Разделение рудовмещающего массива на безопасные участки осуществляется с целью минимизации прочности твердеющих смесей при добыче большей части запасов (см. рис.) [4].

Искусственные массивы на основе хвостов обогащения работают в условиях разгрузки от критических напряжений, поэтому их прочность 0,5-1 МПа в подавляющем большинстве случаев достаточна для сохранности массива.

В условиях крупных горно-металлургических предприятий большая часть твердеющих смесей может быть приготовлена на основе вяжущих из фосфогипса и шлаков и инертных заполнителей из хвостов обогащения, например: вяжущие – 80 кг/м3; заполнитель – 1500 кг/м3 хвостов; вода – 380 кг/м3.

Выводы:

1. На основе фосфогипса и шлама алюминиевого завода можно получить удовлетворяющее строительным требованиям вяжущее.

2. Прочность композитных вяжущих повышается добавкой минеральных веществ.

3. Композитные вяжущие обеспечивают требуемую для транспортировки твердеющей смеси подвижность.

4. Смеси на основе отходов производства пониженной прочности могут быть применимы при строительстве искусственных массивов на участках разгрузки горного давления.

Библиографический список

1. Голик В.И. Разработка месторождений полезных ископаемых. – Владикавказ: МАВР, 2006, с. 645.

2. Голик В.И. Охрана окр-й среды утилизацией отходов горного пр-ва / В.И. Голик, И.Д. Алборов, Т.Ф. Цгоев, ИПО СОИГСИ, 2010.

3. Голик В.И. Управление состоянием массива / В.И. Голик, Т.Т. Исмаилов. – М.: МГГУ, 2005, с. 395.

4. Габараев О.З. Управление массивом при комбинированной разработке месторождений / О.З. Габараев, В.И. Голик // Сборник научных трудов аспирантов СКГТУ. – Владикавказ, 1999.