Статья посвящена проблеме вовлечения в эксплуатацию хвостов первичной переработки. Показано, что измельчение хвостов в дезинтеграторе сопровождается феноменом активации. Дана справка об использовании первого в мировой горной практике промышленного дезинтегратора. Сформулированы требования к закладочным смесям. В качестве критерия эффективности технологий утилизации рекомендована дисконтированная прибыль за вычетом затрат на строительство объектов утилизации. Полученные в рамках строительной геотехнологии результаты применимы при изготовлении сухих строительных смесей в смежных отраслях.

В.И. ГОЛИК, доктор техн. наук, профессор кафедры технологии разработки месторождений Северо-Кавказского государственного технологического университета, г. Владикавказ;

Т.С. ЦИДАЕВ, канд. техн. наук, доцент, генеральный директор ГУП «Садонский свинцово-цинковый комбинат»;

Б.С. ЦИДАЕВ, канд. техн. наук, доцент, директор ФГОУ СПО «Владикавказский ордена Дружбы народов политехнический техникум»

Происходящие в недрах горного производства процессы утилизации хвостов переработки для производства твердеющих закладочных смесей открывают новые перспективы для индустрии строительных материалов, в том числе строительных смесей. Резкое сокращение добычи и переработки минерального сырья в результате изменения хозяйственной системы породило проблему обеспечения промышленности сырьем для производства металлов.

В качестве выхода из сложившегося положения рассматривается направление вовлечения в эксплуатацию техногенных месторождений хвостов первичной переработки. Только на Урале накоплено до 200 млн тонн медных и медно-никелевых хвостов обогатительных фабрик. Такое же положение характерно для Норильска, Магнитогорска, Усть-Каменогорска, Владикавказа и других металлургических центров. Извлекаемые на поверхность омертвленные минеральные массы становятся генераторами растворов тяжелых металлов, поэтому минимизация объемов хвостов переработки становится главным направлением совершенствования технологий разработки месторождений.

Отходы добычи и переработки минералов используют в качестве сырья в различных отраслях, например, при производстве керамического кирпича, заполнителей для бетона, тротуарной плитки, бетонов, стеновых блоков и панелей, шлакоблоков, формовочных смесей, искусственных фильтрующих массивов, минерального волокна, изделий каменного литья, минеральных пигментов, адсорбентов и фильтрующих материалов для очистки промышленных стоков и т.п.

Среди других отраслей опережающими темпами осваивается промышленное производство материалов на основе отходов в горнорудной и металлургической промышленности. Исследование технологий повышения активности промышленных отходов позволило выделить ряд положительных эффектов для повышения качества утилизируемых материалов и в других отраслях.

Например, обработка в дезинтеграторе сопровождается приростом удельной поверхности на 35-150%. Тонкое измельчение материала в дезинтеграторе улучшает реологические свойства веществ, позволяет создать суспензии низкой плотности при малом содержании добавки за счет увеличения ее водопотребности. Гомогенность позволяет создавать материалы с закупоривающими свойствами.

Тонкое измельчение утилизируемых хвостов в дезинтеграторе способствует формированию плотной однородной структуры цементного камня при отвердевании, а плотность цементного камня определяет качество герметизации защищаемого пространства и повышает его коррозионную стойкость, в том числе в газовой среде. В результате переработки увеличивается гидравлическая активность ранее считавшихся инертными сырьевых материалов. Переработка в активаторах позволяет получать на основе хвостов обогащения руд, золы, шлама бесклинкерные цементы.

Прочность образцов бетонов, изготовленных из активированных компонентов, в 2-4 раза превышает прочность образцов, приготовленных без активации.

Переработка в активаторах перераспределяет минеральные частицы по размерам. В активированных продуктах сравнительно мала фракция частиц крупнее 125-400 мкм и фракция менее 5 мкм, что делает смесь более технологичной.

Наибольший эффект наблюдается при переработке в дезинтеграторах, где увеличение рабочей поверхности сопровождается феноменом активации. При одинаковых энергозатратах и равной удельной поверхности дезинтеграторная обработка шлака эффективнее измельчения в шаровой мельнице.

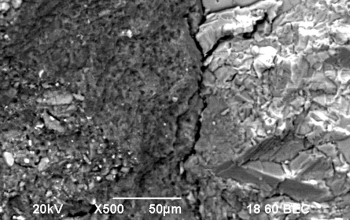

Текстура гидратных новообразований, состоящих из гидросиликатов, которые заполняют поровое пространство между непрогидратированными частицами и кристаллами новообразований, является более плотной, чем у цементного камня обычного приготовления, и гидросиликатные волокна перекрывают поры, которые меньше пор обычного цементного камня.

Первый в мировой горной практике промышленный дезинтегратор на месторождении Шокпак Целинного горно-химического комбината (Северный Казахстан) обеспечивал выход активного класса вяжущего до 55% и в комбинации с вибромельницей позволял увеличить выход до 70%, что давало возможность активированному металлургическому шлаку конкурировать с цементом.

В составе комплексного вяжущего из цемента и активированных хвостов доменного производства эквивалентом 1 кг цемента были 4 кг активированных хвостов. Обработка в дезинтеграторе обеспечивала приращение прочности на 30% больше, чем традиционная обработка в шаровой мельнице.

Ускоренными темпами развиваются технологии утилизации отходов горного производства для приготовления твердеющих смесей при погашении пустот закладкой.

К закладочным смесям предъявляются требования по набору прочности на одноосное сжатие, компрессионным свойствам, транспортабельности, растекаемости и экономичности.

Расход твердых компонентов на 1 м3 закладки составляет в среднем 1600 кг. Отношение вяжущего компонента к заполнителю изменяется от 1:1,5 до 1:15 в зависимости от активности, нормативной прочности и др. факторов.

Оптимальная крупность заполнителя устанавливается из условий транспортирования закладочной смеси (диаметр трубопровода, дальность транспортирования и т.д.). Применение излишне крупного заполнителя приводит к закупориванию закладочного трубопровода и расслоению смеси, что снижает ее прочность.

Соотношение между крупным и мелким заполнителем устанавливается с учетом толщины прослоя вяжущего раствора, разделяющего зерна заполнителя, при котором достигаются наибольшая подвижность и максимальная прочность закладки при минимальном расходе вяжущего. Так, для несортированных заполнителей с пустотностью 40% оптимальная толщина прослоя составляет 1-2 мм, что достигается при расходе вяжущего раствора 500-600 т/м3 смеси.

При нормированном расходе цемента в закладочные смеси для создания несущей фазы и связности вводят пластифицирующие добавки в виде тонкомолотых частиц в количестве 200-220 кг/м3.

Зависимость прочности цементной закладки на основе стандартного заполнителя от расхода цемента описывается выражением:

σц = agВц σсц, МПа,

где а, В эмпирические коэффициенты, учитывающие марку цемента (табл. 1); σсц – собственная активность цемента, МПа; gц – расход цемента.

Таблица 1. Значение эмпирических коэффициентов и активности цемента

| Марка цемента | Собственная активность цемента, МПа | Значение коэффициента | |

| а | В | ||

| 300 | 8,1 | 0,25·10-2 | 1 |

| 400 | 9,7 | 0,46·10-2 | 0,9 |

| 500 | 11,2 | 0,74·10-2 | 0,83 |

| 600 | 12,8 | 1,81·10-2 | 0,67 |

Собственная активность цемента определяется по стандартизированным показателям прочности смеси при расходе цемента 400 кг/м3, заполнителя – 1200 к/м3, воды – 400 л/м3 в возрасте 28 суток твердения.

К первой группе добавок относятся гранулированные шлаки, зола с электрофильтров тепловых установок и др. низкомарочные вяжущие, имеющие невысокую гидравлическую активность, равную 1-3 МПа, а ко второй группе – скальные породы, пески, хвосты обогатительных фабрик и др.

Под гидравлическим вяжущим веществом понимают минеральную систему, обладающую избыточной свободной энергией и склонную к самопроизвольной конденсации в камнеподобное водостойкое тело. Основным признаком вяжущих веществ является создание щелочной среды, а признаком их активности – основность слагающих их минералов.

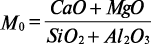

Гидравлическая активность шлаков характеризуется модулем (табл. 2)

основности

и активности  .

.

Таблица 2. Химический состав некоторых гранулированных шлаков

| Комбинат | Состав шлака, % | Показатели | ||||

| СаО | Al2O3 | MgO | SiO2 | основность | активность | |

| Череповецкий | 48,3 | 4,2 | 3,7 | 41,5 | 1,16 | 0,1 |

| Магнитогорский | 41,3 | 15,3 | 1,4 | 34,9 | 0,85 | 0.445 |

| Нижнетагильский | 38,2 | 15,7 | 5,9 | 37,4 | 0,83 | 0,42 |

| Орско-Халиловский | 37,1 | 24,9 | 2,4 | 32,8 | 0,69 | 0,76 |

| Челябинский | 36,1 | 15,5 | 5,6 | 39,9 | 0,76 | 0,386 |

Подавляющее большинство отходов не могут служить вяжущим веществом без предварительной подготовки. Тонкость частиц шлака должна быть не менее 80% класса – 0,074 мм.

Расход тонкомолотой добавки устанавливается в зависимости от крупности и пористости заполнителя (табл. 3).

Таблица 3. Расход вяжущего раствора

| Крупность заполнителя, мм | Пористость заполнителя, % | Расход вяжущего раствора (QB), л/м3 |

| 5-10 | 40-42 | 600 |

| 2-5 | 38-40 | 500 |

| 0,08-2 | 25-38 | 400 |

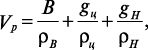

Расход вяжущего раствора:

QВ = gH + gц + В, кг/м3,

где gц, gH, В – расход тонкомолотого наполнителя, цемента и воды на 1 м3 смеси, соответственно, кг/м3.

gH = QB – gц – В, кг/м3.

Содержание заполнителя по объему:

V3 = V0 – Vp, м3,

где V0 – расчетный единичный объем закладочной смеси, 1 м3; Vp – растворная часть смеси, м3.

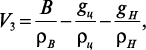

где ρВ, ρН, ρц – плотность воды, наполнителя, цемента, кг/м3.

Объем заполнителя (V3) и его расход (g3) на 1 м3 смеси:

м3,

м3,

кг/м3,

кг/м3,

где ρц – плотность заполнителя, кг/м3.

Для определения расхода цемента, при котором обеспечивается нормативная прочность закладки подвижностью 11 см по погружению эталонного конуса, готовят 4 пробы смеси по 6 кубиков в каждой, с расходом цемента (табл. 4).

Таблица 4. Расход компонентов смеси

| Материал | Расход компонента в пробах, кг/м3 | |||

| 1 | 2 | 3 | 4 | |

| Цемент | 500 | 100 | 150 | 200 |

| Заполнитель | 1550 | 1500 | 1450 | 1400 |

В состав 1 добавляют заменитель цемента в количестве g3 = 300 кг/м3 и корректируют состав по условию транспортабельности добавлением воды, оставляя расход цемента постоянным (gц1).

Если прочность полученного состава 2 превышает нормативную, то расход цемента уменьшают на величину от 15 до 45%, заменяя это количество добавкой из условия обеспечения подвижности смеси.

Экономия цемента при его частичной замене:

Эц = gц1 – gц2, кг/м3.

Для исследования параметров изменение прочности эталонной закладки от расхода цемента готовят 4 партии смеси по 6 проб в каждой (табл. 5).

Таблица 5. Расход компонентов эталонной смеси

| Компонент | Расход компонента в замесах, кг/м3 | |||

| 1 | 2 | 3 | 4 | |

| Цемент | 0 | 100 | 200 | 400 |

| Микронаполнитель | 400 | 300 | 200 | 0 |

| Заполнитель | 1200 | 1200 | 1200 | 1200 |

Изменение прочности эталонной смеси от расхода цемента:

σц = agВц σсц, МПа

Значения эмпирических коэффициентов а, В и собственной активности цемента принимают по табл. 1.

На следующем этапе готовят 4 партии смеси с заменителем цемента. В результате испытаний получают зависимость прочности от расхода низкомарочного вяжущего:

σ3 = АgВ3 σс3, МПа,

где А, В – эмпирические коэффициенты (табл. 9); g3 – расход заменителя цемента, кг/м3; σс3 – собственная активность заменителя цемента, МПа, определяется при расходе 400 кг/м3 (табл. 6).

Таблица 6. Значение коэффициентов

| Вид вяжущего | Собственная активность, МПа | Коэффициент | |

| А | В | ||

| Гранулированный шлак | |||

| I сорта | 3,0 | 0,044 | 1,15 |

| II сорта | 2,5 | 0,044 | 1,15 |

| III сорта | 2,0 | 0,044 | 1,15 |

| Отвальный шлак | 1,5 | 0,001 | 0,52 |

Прочность смеси на основе вяжущего компонента из цемента и добавки:

σ = σц+ σ3, МПа,

где σц – прочность, обусловленная вяжущими свойствами низкомарочного вяжущего, МПа.

Для проверки этого готовят 5 партий смеси на основе смешанного вяжущего: цемента и низкомарочного материала в соотношениях 1:3; 1:1; 3:1. Зависимость изменения прочности закладки на основе смешанного вяжущего от расхода цемента имеет вид (табл. 7):

σ = MgNц, МПа,

где М, N – эмпирические коэффициенты; gц – расход цемента, кг/м3.

Таблица 7. Значения коэффициентов

| Вид шлака | Коэффициент | |

| M | N | |

| Отвальный шлак ММК | 0,44 | 0,495 |

| Гранулированный шлак ЧМЗ | 0,64 | 0,466 |

| Гранулированный шлак ОХМК | 0,73 | 0,440 |

| Гранулированный шлак ММК | 1,25 | 0,356 |

Показатель увеличения активности низкомарочного вяжущего при добавлении цемента:

A = 1 + Δ1 gц + Δ2 gц2,

где Δ1, Δ2 – коэффициенты пропорциональности, характеризующие активность различных шлаков (табл. 8).

Таблица 8. Значение коэффициентов Δ1 и Δ2

| Гранулированный шлак | Численное значение коэффициентов | |||

| Δ1 | Δ2 | |||

| При расходе цемента, кг/м3 | ||||

| 0-200 | 250-400 | 0-200 | 250-400 | |

| Завод 1 | 0,565∙10-2 | 0,264∙10-2 | -0,215∙10-4 | -0,65∙10-5 |

| Завод 2 | 0,3∙10-2 | 0,3∙10-2 | -0,8∙10-5 | -0,8∙10-5 |

| Завод 3 | 0,265∙10-2 | 0,265∙10-2 | -0,95∙10-5 | -0,95∙10-5 |

С учетом коэффициента:

σ = A(agBцσcц + AgBцσcц), МПа

Полученная зависимость позволяет оценить роль отходов и цемента в составе твердеющей смеси.

При подготовке хвостов обогащения эффективны вибрация, удар, истирание, раздавливание, встряхивание и другие эффекты, увеличивающие траекторию движения зерен компонентов с удалением возникающих продуктов диспергирования и перекристаллизации и восстановлением взаимодействующих поверхностей.

Для активации хвостов обогащения в начальной стадии рекомендован виброгрохот, который состоит из короба, вибровозбудителя, виброизолирующих опор и продольных колосников с зубчатыми рабочими поверхностями. Высота зубьев и шаг их расположения не превышают ширину щели между колосниками, а вершины зубьев смещены относительно друг друга на половину шага. Зубья колосников, установленных в загрузочной части грохота, наклонены в сторону движения материала, а установленных в разгрузочной части – навстречу движению материала.

В процессе движения материал, контактируя с зубьями, разрыхляется, а куски за счет концентрации напряжений дробятся. Смещение зубьев смежных колосников увеличивает концентрацию напряжений в куске доломита до его разрушения.

Двигаясь по наклонным колосникам, неразрушившиеся куски скатываются на горизонтальные колосники по траектории, наклоненной в сторону, обратную движению. При совместном ударе кусков с зубьями, направленными в эту же сторону, эффективность разрушения повышается за счет контакта с вершиной зуба, направленной навстречу падению куска.

Производительность грохота при активации песчано-глинистого материала достигает 85% с возвращением в производство до половины теряемых ранее материалов.

Чтобы определить извлекаемую ценность хвостов обогащения и затраты на их переработку, определяют показатели по каждому получаемому из них продукту.

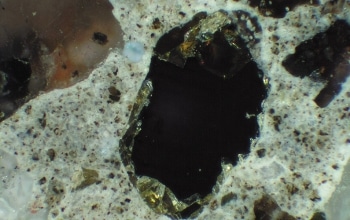

Полное извлечение (в пределах требований ПДК) металлов и сернистых соединений из хвостов обогащения возможно при раскрытии рабочих поверхностей хвостов и растворении металлов реагентами.

Разрушение кристаллов в дезинтеграторе образует более активные дефектные поверхности, чем при расколе и разломе в мельницах. Одновременно с этим протекают механохимические реакции, компонентами которых являются примеси, пары воды и точечные дефекты. Часть энергии, аккумулируемой материалом, расходуется на образование агрегатов новых веществ.

При дезинтеграции материала происходит его разделение, причем твердые частицы являются дополнительные абразивом. Кроме того, происходит переход нерастворимых природных соединений в водорастворимые или легкоусваиваемые соли. Тонкое измельчение позволяет изготавливать аналоги вяжущих веществ, снижая расход стандартных цементов за счет прироста удельной поверхности от 40 до 150%.

В рабочий орган дезинтегратора добавляется активированная вода, которая участвует в растворении и извлечении остаточного металлов и серы.

Расход энергии при комбинированной технологии не превышает суммарного расхода при раздельных обоих процессах.

Технико-экономическая эффективность активации зависит от энергетических затрат на дезинтеграцию материала и приготовление реагентов. В процессе активации с использованием силы инерции рабочих органов при высоких скоростях вращения успех достигается при относительном уменьшении затрат энергии, в т.ч. электрической по сравнению с традиционными мельницами.

Выводы:

1. Параметры технологий утилизации отходов минерального производства конструируются с учетом не только экономических, но и экологических последствий для окружающей среды.

2. Критерием эффективности технологий утилизации является дисконтированная прибыль за вычетом затрат на строительство объектов утилизации.

3. В создании эффекта важную роль играет повышение качества отходов и хвостов обогащения путем активации.

4. Полученные в рамках строительной геотехнологии результаты применимы при изготовлении сухих строительных смесей в смежных отраслях.

Библиографический список

1. Голик В.И. Научно-технический прогресс в истории подземной добычи радиоактивных руд. ЦНИИ и ТЭИ Ч М, М. 1992. – 162 с.

2. Голик В.И. Охрана окружающей среды утилизацией отходов горного производства / В.И. Голик, И.Д. Алборов, Т.Ф. Цгоев. – ИПО СОИГСИ, 2010.

3. Голик В.И. Приоритетные пути развития горнодобывающего и перерабатывающего комплекса Северо-Кавказского региона / А.Е. Воробьёв, В.И. Голик, Д.П. Лобанов. – Владикавказ: Рухс, 1998. – 358 с.

4. Голик В.И. Разработка месторождений полезных ископаемых. – Владикавказ: МАВР, 2006. – 950 с.

5. Голик В.И., Страданченко С.Г., Масленников С.А. Экспериментальное обоснование возможности утилизации хвостов обогащения руд цветных металлов. Цветная металлургия. – М. 2011, № 3.

6. Молчанов В.И., Селезнёва О.Г., Жирнов Б.Н. Активация минералов при измельчении. – М.: Недра, 1988.

7. Хинт И.А. УДА-технология: проблемы и перспективы. – Таллин: Валгус, 1981.