В статье дается описание технологических характеристик аппаратов вихревого слоя, применяемых для измельчения минеральных твердых тел. Данные аппараты, прошедшие еще в советское время всестороннюю обкатку, показали высочайшую эффективность. Диспергирование в них может обходиться в десятки раз дешевле, поскольку измельчение происходит преимущественно за счет динамического удара – самого эффективного сегодня способа измельчения.

УДК 66.02

В.А. ВОЙТОВИЧ, канд. техн. наук, ведущий научный сотрудник, Е.А. ЗАХАРЫЧЕВ, канд. хим. наук, заведующий лабораторией, М.А. КАРТ, ведущий инженер, НИИ химии Национального исследовательского государственного университета им. Н.И. Лобачевского, С.Г. ТАРАСОВ, инженер-конструктор ООО «Фунгопротектор-ННГУ», г. Нижний Новгород

Ключевые слова: аппарат вихревого слоя, диспергирование, помол клинкера, домол цемента, пигмент, наполнитель, бисерная мельница, импортоопережение

Keywords: tornado apparatus, dispersion, grinding of clinker, regrinding of cement, pigment, filler, bead mill, import outrunning

Авторами установлено, что аппараты вихревого слоя – более эффективные, чем шаровые и бисерные мельницы – диспергаторы при домоле портландцемента, пигментов и наполнителей для лакокрасочных материалов. Высокоэффективны они и для получения эмульсий.

Диспергирование – это самый распространенный ныне передел при производстве большинства строительных материалов. Например, чтобы приготовить портландцемент, необходимо вначале измельчить исходные горные породы, потом – образовавшийся в цементной печи клинкер вместе с добавками.

Измельчение необходимо в производстве других вяжущих, а также сухих строительных смесей, пено- и газобетона, асфальтобетона и многого другого. Необходимо измельчение и в производстве лакокрасочных материалов (ЛКМ), в составе которых есть минеральные пигменты и наполнители.

В настоящее время в России для изготовления вяжущих используют в основном шаровые мельницы, для изготовления ЛКМ – мельницы бисерные. И то и другое оборудование энергоемкое, потому что диспергирование в нем происходит преимущественно за счет истирания – наименее эффективного способа изо всех ныне существующих.

Наряду с этим недостатком указанные мельницы требуют немалых затрат на обслуживание, поскольку у них есть узлы вращения. И кроме того, эти устройства в настоящее время в основном импортные.

Авторы предлагают для измельчения минеральных твердых тел использовать аппараты вихревого слоя (АВС), рожденные еще в бывшем СССР [1], прошедшие в те годы всестороннюю обкатку и показавшие высочайшую эффективность. Диспергирование в них может обходиться в десятки раз дешевле. Но они оказались незаслуженно забыты, и только сейчас авторы начали их возрождение.

В этих аппаратах измельчение происходит преимущественно за счет динамического удара – самого эффективного сегодня способа измельчения. Удельная мощность, подводимая к единице объема в АВС, может достигать величин на несколько порядков выше, чем, например, в рабочей зоне шаровых мельниц.

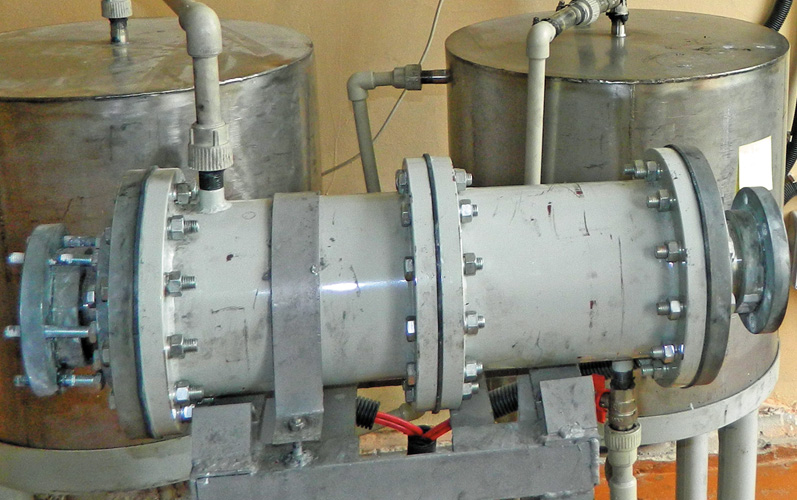

АВС представляют собою очень простые устройства. Это труба из немагнитного материала (в АВС разрабатываемых авторами конструкций – нержавеющая сталь). Трубу охватывают электромагнитные индукторы, преобразующие энергию переменного электрического тока, протекающего через эти индукторы, в энергию тоже переменного магнитного поля.

Под действием этого поля приводятся в интенсивное движение магнитные тела (в аппаратах, разрабатываемых авторами, цилиндрики диаметром 2-3 мм и длиной 20-30 мм). Эти тела, если переменный ток частотой 50 Гц, совершают около 3000 колебаний в минуту, создавая настоящий вихрь среди них, за что аппараты и получили такое название [2].

Именно из-за такого вихря измельчение в этих аппаратах происходит в ряде случаев в десятки раз быстрее, чем в аппаратах, основанных на других принципах.

Например, портландцемент с удельной поверхностью 3500 см2/г удается за 60 сек. превратить в цемент с удельной поверхностью 6000 см2/г.

Как известно, производить цемент с такой удельной поверхностью на цементных заводах нецелесообразно, поскольку он очень быстро теряет активность при хранении, транспортировании.

За рубежом распространена технология производства высокоактивного цемента непосредственно на месте его потребления, причем наиболее эффективна не технология домола портландцемента, а изготовление его помолом клинкера вместе с необходимыми добавками.

В отличие от цемента, качество которого зависит от времени хранения и его условий, клинкер до момента его измельчения является инертным материалом, не теряющим своих свойств с течением времени и не требующим особых условий для хранения и транспортирования.

Следовательно, целесообразно организовывать локальные производства портландцемента из клинкера. Эти производства позволят извлечь такие выгоды:

– избавиться от нестабильности качества цемента (и брака при использовании такого цемента);

– обеспечить более равномерную загрузку цементных заводов, поскольку спрос на цемент падает в холодный период года, клинкер же можно производить зимой «про запас».

В настоящее время авторы основное внимание сосредоточили на использовании АВС для получения ЛКМ, поскольку почти в каждом их килограмме, производимом даже на отечественных заводах, есть хотя бы несколько граммов импортных компонентов. К этому необходимо добавить, что и основной вид оборудования, которое используется на лакокрасочных заводах, – бисерные мельницы (БМ) – тоже преимущественно, как уже отмечено, импортные. А мелющие тела в них – бисер – полностью импортный. Его приходится по мере износа заменять, закупая за рубежом.

Таким образом, проблема импортозамещения встала и перед лакокрасочной отраслью.

Авторы на основании литературных данных, а также собственного опыта пришли к выводу, что эффективной мерой хотя бы частичного освобождения от импортозависимости может стать замена БМ на АВС.

БМ – разновидность мельниц, предназначаемых для измельчения твердых тел в жидкой среде путем их перетирания шариками – бисером. В ЛКМ твердые тела – это пигменты (ПГ) и наполнители (НП).

БМ представляет собой цилиндрический сосуд с мешалкой или перемешивающим ротором, которые способны обеспечить циркуляцию бисера (им заполнено 40-70% объема цилиндра).

Бисер представляет собой шарики диаметром на более 5 мм. Изготавливают их из специального стекла или силикатов циркония, оксидов циркония или карбида вольфрама, карбида кремния, оксида алюминия или фарфора.

Обратим внимание на такую особенность БМ: измельчение здесь происходит преимущественно за счет истирания – наименее эффективного, как уже отмечено выше, способа диспергирования. Поэтому получение ПГ и НП с заданной степенью дисперсности происходит в БМ в течение длительного времени, а чтобы привести в движение ее вращающиеся детали вместе с загруженным бисером и компонентами ЛКМ, необходима большая мощность электропривода. Вращающиеся детали изнашиваются, поэтому требуют постоянного контроля, ухода, ремонта, в конце концов, замены.

В АВС исходная смесь компонентов, предназначенная для получения ЛКМ, закачивается в трубу через ее торец, на котором есть штуцер, с помощью насоса. У другого конца трубы тоже есть штуцер, через который выходит готовый ЛКМ.

В трубе на закачанную в нее композицию воздействует электромагнитное поле и интенсивно двигающиеся ферромагнитные тела, движение которых хаотичное, причем направление движения они меняют с частотой, равной частоте тока. (В наших АВС – 50 раз в секунду, при необходимости частота может быть повышена или понижена, так как в комплекте с АВС поставляется регулятор частоты).

Таким образом, в той зоне трубы, где создается электромагнитное поле, образуется, как уже отмечено, в буквальном смысле вихревой слой.

В этом слое реализуются все возможные виды воздействия на измельчаемый материал: удар, истирание, кавитация, происходит даже электролиз, если в измельчаемом материале есть вода.

Вследствие всей этой совокупности воздействий время, необходимое для достижения заданного результата – размера частиц ПГ и НП, как показали эксперименты, проведенные авторами, может уменьшаться во много, иногда в десятки раз.

Следует также отметить, что мощность электродвигателя, который приводит в движение мешалку или ротор в БМ, намного больше мощности того индуктора, который возбуждает электромагнитное поле в АВС. Поэтому несмотря на то что для функционирования АВС необходимо еще иметь насосы, прокачивающие охлаждающее масло и сам измельчаемый материал, АВС потребляет энергии на единицу продукта в 3-4 раза меньше, чем бисерная мельница.

Еще одна проблема, с которой сталкиваются при эксплуатации БМ, – истирание бисера, что приводит к снижению эффективности его воздействия на диспергирование. Шарики могут и раскалываться, а образующиеся при этом осколки – загрязнять ЛКМ.

Предусмотреть срок жизни бисера с целью его своевременной замены затруднительно, поскольку свойства его, даже от одного производителя, могут меняться от партии к партии. Проблема эта настолько значима, что российская компания «Прохим» даже начала разрабатывать способы входного контроля бисера [3].

Мелющие тела в АВС раскалываться не могут принципиально, а их истирание, во-первых, незначительно, во-вторых, если ферромагнитная мелочь и образуется, то она задерживается магнитной ловушкой, которая устанавливается на выходе из трубы. Поэтому ЛКМ не загрязняется.

Если в БМ предстоит изготавливать ЛКМ различного цвета, то приходится тратить много времени, моющих жидкостей для отмывания и цилиндра и бисера, образуются стоки. Проблема эта тоже значима, причем настолько, что на некоторых заводах устанавливают на каждый ЛКМ какого-либо цвета по специальной мельнице. Это приводит к повышенным капитальным затратам, снижает коэффициент использования оборудования, требует дополнительных производственных площадей.

АВС отмываются с несравненно меньшим расходом моющих средств.

Следует также отметить, что БМ – довольно шумное устройство, тогда как АВС шума почти не производит [4].

Несмотря на отмеченные преимущества АВС перед БМ, удивляет почти полное отсутствие исследований (и соответственно публикаций) по использованию АВС в производстве ЛКМ, что и побудило авторов, уже давно производящих эти аппараты и эффективно использующих их для многих целей (получение всевозможных порошков, водотопливных эмульсий, восстановление вяжущих свойств у залежалого портландцемента, очистка сточных вод), заняться изучением эффективности использования АВС в этой отрасли народного хозяйства.

Получены весьма впечатляющие результаты.

Как известно, для получения ЛКМ, способных образовывать высокотермостойкие покрытия, используют молотую слюду (мусковит), микронизированную, сухого помола, с размером частиц 20-40 мкм. В настоящее время Россия такую слюду в основном импортирует, несмотря на то что в нашей стране находятся крупные месторождения этого минерала.

Но лишь одно отечественное предприятие – ООО «СЛЮДА» (с. Филинское, Вачский р-н Нижегородской обл.) производит такой порошок, причем помол осуществляется в шаровых мельницах, в которых он длится около двух часов. Помол в АВС позволил сократить время до 20 мин.

Большое значение в настоящее время приобрели органосиликатные ЛКМ, поскольку покрытия, образующиеся из них, проявляют высокую адгезию, стойкость по многим агрессивным жидким и газообразным средам, высокой температуре, способность предотвращать прилипание льда. Однако чтобы получить такой ЛКМ, необходимо исходную смесь компонентов обрабатывать в БМ не менее 6-ти часов.

Авторы провели эксперимент с эмалью КО-8102. В исходной композиции для этой эмали размер частиц ПГ и НП был более 100 мкм. Обработка этой композиции в АВС в течение 90 сек. позволила уменьшить их размер до 60 мкм (именно такой размер частиц желателен в этой эмали).

В исходной композиции для эмали КО-8101 размер частиц был также более 100 мкм. Обработка в АВС в течение 90 сек. позволила измельчить частицы до 40 мкм.

Диспергирование до таких размеров в БМ продолжается в течение 2-3 часов.

Масштабная реализация изготовления таких материалов (а их в России производят 6 заводов) позволит обеспечить ими многие отрасли народного хозяйства, нуждающиеся в покрытиях, которые наряду с вышеотмеченными свойствами обладают еще и стойкостью к радиации, огню (рекомендованы ВНИИ пожарной обороны МЧС России для окрашивания стен, которые необходимо защищать от радиационного воздействия).

Для получения печатных красок необходим черный пигмент. В этом качестве в настоящее время используют в основном сажу, причем размер частиц ее должен быть около 1 мкм. Чтобы достичь такого результата в БМ, необходимо было сажу (газовую) марки PigmentBlack 7 измельчать в течение 3 часов. В АВС этот результат был достигнут за 6 минут.

Самые долговечные, экологичные и дешевые фасадные краски – краски силикатные. Их получают из калийного жидкого стекла (водного раствора силиката калия), отвердителя (его нередко называют силикатизатором), пигментов и наполнителей. В России до сих пор эти краски производят в количествах, далеко не удовлетворяющих потребности строителей, к тому же лишь в двухупаковочном виде, что не очень удобно потребителям.

За рубежом же их производят и в одноупаковочном виде, и такие краски Россия там закупает.

Авторам удалось разработать рецептуру одноупаковочной краски. Для ее производства необходим тонкоизмельченный аморфный диоксид кремния. В АВС такой продукт производить несложно.

Более того, из тонкоизмельченного аморфного диоксида кремния можно синтезировать значительно более дешевым способом, чем ныне существующий, как натриевое, так и калийное жидкое стекло. За счет всего этого одноупаковочные краски могут стать более дешевыми, чем двухупаковочные.

Итак, использование для получения ЛКМ аппаратов вихревого слоя вместо БМ позволит:

– увеличить во много раз скорость процесса изготовления;

– снизить расход электроэнергии;

– уменьшить объем сточных вод, образующихся при отмывании БМ и АВС, при необходимости перехода на изготовление ЛКМ другого цвета;

– снизить уровень шума в помещении, где функционируют БМ или АВС;

– уменьшить площадь производственного участка;

– минимизировать вероятность микробиологического заражения водно-дисперсионных красок при их изготовлении;

– провести замещение импортного оборудования и ряда компонентов ЛКМ отечественными.

Работа выполнена при поддержке ФУП «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2014-2020 годы», проект NRLMEF157815X0135.

Библиографический список

1. Логвиненко Д.Д., Шеляков О.П. Интенсификация технологических процессов в аппаратах вихревого слоя «Технiка», 1976, – 144 с.

2. Сафронов А.В. Вихри в упряжке-2. – Нижний Новгород: Изд-во «Дятловы Горы». 2004, – 222 с.

3. Казаков И.П., Крылова М.В. Кристаллическая структура и механические свойства бисера на основе диоксида циркония // Лакокрасочная промышленность, № 1-2, 2014, с. 34-36.

4. Вершинин И.Н., Вершинин Н.П. Аппараты с вращающимся электромагнитным полем. Изд-во ООО «Передовые технологии ХХI века». Сальск – Москва, 2007, – 368 с.