В статье приводятся характеристики бетонных смесей на основе наноцементов с кварцевым песком, испытанных на соответствие национальному предстандарту РФ 19-2014 «Портландцемент наномодифицированный» лабораторией ГУП «НИИМосстрой».

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ»

В январе 2016 года по соглашению между ОАО «Московский ИМЭТ» и фирмой БИНАНИ были проведены испытания по производству наноцемента на одной из трех технологических линий завода по изготовлению цемента в г. Дубае, ОАЭ. Согласно договоренности выпуск наноцемента предполагался на действующей технологической линии с шаровой мельницей 4,2×11 м без внесения каких-либо изменений, а новая технология обеспечивалась простой подачей в шаровую мельницу модификатора. Завод предложил изготовить около 600 тонн наноцемента 55 и небольшой объем наноцемента 35.

Технологическая линия № 1 включала: двухкамерную шаровую мельницу 4,2х11 м, подающие устройства: транспортеры, сепаратор и бункера расходных материалов: клинкера – 600 тонн, гипса – 120 тонн, минеральной добавки – 120 тонн.

Шаровая загрузка: в первой камере – 90 т, во второй – 158 т; производительность линии – 75 т в час; стандартная температура в мельнице – 105°С; разрежение на выходе мельницы – 16-20 МПа.

В качестве минеральной добавки завод БИНАНИ предложил пески с месторождения Ал Мадам, которые были завезены на площадку завода в необходимом объеме. Определение химического состава песка и минералогия методом РКА, выполненные после испытаний, показали содержание % масс.: кварц – около 55, карбонат кальция около 35 и полевой шпат около 10.

Соглашением предусматривалось применение методов испытаний строительно-технических свойств наноцементов по стандартам ASTM C157 / C1157M-11 с коррекцией отдельных тестов российскими специалистами.

Была согласована передача образцов наноцемента 55 для оценки строительно-технических свойств материала независимой экспертизой, а также передача партии цемента в объеме 2 тонн ОАО «Московский ИМЭТ». Кроме того, завод БИНАНИ предложил испытать наноцемент 55 в бетонах в местной лаборатории, а также поставить и передать партии промышленного выпуска на заводы по производству бетона в г. Дубай – потенциальным потребителям.

Во время испытаний применялся модификатор Полипласт-1, поставленный из России и упакованный в бумажные мешки по 25 кг. Подача модификатора осуществлялась вручную, непосредственно на основной транспортер перед входом в воронку шаровой мельницы, в бумажных пакетах, которые вскрывались с одной стороны. Подавалось 1% и 0,8% модификатора от массы наноцемента из расчета производительности шаровой мельницы и вида наноцемента.

Специалистами завода БИНАНИ было высказано опасение, что подача значительных объемов песка затруднит работу шаровой мельницы и вызовет повышение удельных энергозатрат. В соответствии с договоренностью и инструкциями Московского ИМЭТ пробы наноцемента отбирались каждый час на выходе из шаровой мельницы и отправлялись в лабораторию завода. Промышленные испытания начались подачей в шаровую мельницу в 8 часов 20 минут клинкера, песка пустыни, гипса и модификатора в соотношениях, % масс.: клинкера – 55, песка – 40, гипса – 5, модификатора – 1.

Всего произведено наноцемента: 490,025 тонны;

Израсходовано:

Энергозатраты – 43,31 кВт/тонна;

Клинкер – 275 тонн;

Песок – 190 тонн, 3% – влажность;

Гипс – 25 тонн;

Модификатор – 5725 кг.

Полученные данные демонстрируют, что работа шаровой мельницы по основным показателям практически не изменилась по сравнению со стандартным режимом работы данной линии. Наиболее важным оказалось то, что подача в мельницу песка, содержащего половину кварца вместе с модификатором, сказалась на ней весьма положительно (табл. 1).

Таблица 1. Детализация показателей производственной линии завода БИНАНИ по выпуску наноцемента 55 (от 8:50 до 14:50 20 января 2016 года)

| Клинкер (%) | Песок (%) | Гипс (%) | Модификатор (%) | Подача (тонн в час) | На выходе (тонн в час) | Температура мельницы | Блейн (M2/Кg) | Остаток (%) | Бункер хранения |

| 55.41 | 38.26 | 5.27 | 1.06 | 60 – 75 | 56 – 85 | 94 – 106 | 357 to 440 | 0.36 to 1.16 | 21 |

| 10.88 to 24.58 |

Детализация выпуска наноцемента 35 (15:00 до 15:30)

| Клинкер (%) | Песок (%) | Гипс (%) | Модификатор (%) | Подача (тонн в час) | На выходе (тонн в час) | Температура мельницы | Блейн (M2/Kg) | Остаток (%) | Бункер хранения |

| 35.71 | 58.20 | 5.29 | 0.80 | 75 | 100 | 100 | 525 | 0.46 | дозатор |

| 16.20 |

Вместо базовых заводских 75 т в час производительность мельницы в течение всего периода выросла при выпуске наноцемента с 75 до 85 т в час, а при изготовлении наноцемента 35 до 100 т в час! При этом удельная поверхность наноцемента 55 составила более 400 м2/ кг, а наноцемента 35 повысилась до 525 м2/ кг (табл. 2).

Таблица 2. Результаты определений характеристик наноцементов в процессе испытаний по времени отбора проб: часы, минуты

| Время отбора пробы | 9.20 | 10 | 11 | 12 | 13 | 14 | 15 | 15:20 |

| Тип цемента | N-55 | N-55 | N-55 | N-55 | N-55 | N-55 | N-55 | N-35 |

| Блейн (M2/Kg) | 394 | 357 | 440 | 421 | 440 | 428 | 384 | 525 |

| Остаток на сите – 90 микрон (%) | 0.36 | 0.46 | 0.32 | 0.90 | 1.16 | 0.62 | 1.54 | 0.46 |

| Остаток на сите – 45 микрон (%) | 11.10 | 13.20 | 10.88 | 18.22 | 17.14 | 13.84 | 24.58 | 16.20 |

| Время схватывания начальное (минуты) | 265 | 295 | 425 | 530 | 390 | 470 | — | 230 |

| Время схватывания конечное (минуты) | 290 | 330 | 480 | 565 | 425 | 510 | — | 270 |

| Вода (г) | 80 | 80 | 88 | 88 | 80 | 84 | — | 80 |

Результаты испытаний на цементном заводе БИНИНИ подтвердили справедливость идеи о значительном повышении эффективности измельчения портландцементного клинкера в шаровых мельницах, в которых при совместном измельчении вместе с модификатором частички кварца играют роль микромелющих тел, способствуя истиранию и предотвращению агрегации мелких частиц цемента, а также очищая мелющие тела, тем самым обеспечивая высокую удельную поверхность наноцементов и значительное снижение удельных энергозатрат.

Средняя тонкость помола наноцемента 55 составила 433 м2/кг, а наноцемента 35 с увеличенным количеством песка достигла 525 м2/кг. Все остальные оксиды химического состава наноцементов требуют уточнения и пересчета в связи с наличием значительных объемов кальцита, обеспечившего немалые потери при прокаливании материалов и кварца (кремнезема) в виде нерастворимого остатка.

Таблица 3

| Физический анализ наноцементов завода БИНАНИ | ||

| Наноцемент 35 | Наноцемент 90* | |

| Тонкость помола по Блейну (М2/кг) | 461 | 769 |

| Осадок на сите 45 микрон % | 8,24 | 1,2 |

| Густота | 22,0 | 21,2 |

| Начальное время схватывания (мин.) | 115 | 10 |

| Конечное время схватывания (мин.) | 260 | 20 |

| Прочность на изгиб (МПа) | Кол-во воды для кубиков 125 мл | Кол-во воды для кубиков 125 мл |

| 1 день | 1,29 | 2,72 |

| 3 дня | 2,06 | 5,29 |

| 7 дней | 2,14 | 5,55 |

| 28 дней | 2,92 | 6,09 |

| Прочность на сжатие (МПа) | ||

| 1 день | 13,48 | 33,56 |

| 3 дня | 23,9 | 65,21 |

| 7 дней | 35,26 | 72,95 |

| 28 дней | 41,56 | 81,51 |

Строительно-технические свойства наноцемента 35 с песком пустыни промышленного выпуска завода БИНАНИ были определены независимой экспертизой и испытаниями в лаборатории UNION CEMENT.

Испытание строительно-технических свойств бетонных смесей и бетонов на наноцементе 55 с песком пустыни проводилось в лаборатории завода БИНАНИ на двух составах бетонов – А и В (табл. 4).

* Образец наноцемента 90 производства фирмы «ИМЭТСТРОЙ» был привезен из России и передан в лабораторию для сравнительных испытаний

Таблица 4

| Смесь, данная командой из Москвы | Испытание A | Испытание B |

| 20 MM (Kg) | 7.0 | 14.0 |

| 10 MM (Kg) | 5.5 | 11.0 |

| 055 MM (Kg) | 4.2 | 8.4 |

| Песок (Kg) | 2.7 | 2.8 |

| N 55 (Kg) | 5.5 | 14.0 |

| Вода (Kg) | 2.0 | 3.8 |

| Добавки | 0 | 0 |

| Конус (сохраняемость бетонной смеси) | ||

| Изначальный | нет конуса | 200 мм |

| 30 минут | 230 мм | — |

| 60 минут | 220 MM | — |

| 90 минут | 210 MM | — |

| 120 минут | 190 MM | — |

| Прочность бетона на сжатие (МПа) | ||

| 1 день | 24.84 | 31.55 |

| 2 дня | 40.37 | 44.15 |

| 3 дня | 50.76 | 53.28 |

| 7 дней | 58.83 | 61.21 |

| 28 дней | 67.91 | 71.58 |

Проведенные испытания показали прекрасную сохраняемость бетонных смесей без применения химических добавок. На базе наноцемента 55, содержащего всего 55% портланцемента, получены быстротвердеющие высокопрочные бетоны класса В 55.

Испытания бетонов на других предприятиях г. Дубай

Произведенная промышленная партия наноцемента 55 была поставлена в объеме по нескольку сотен тонн на различные предприятия по производству бетона в г. Дубае с целью испытаний для их номенклатуры бетонов.

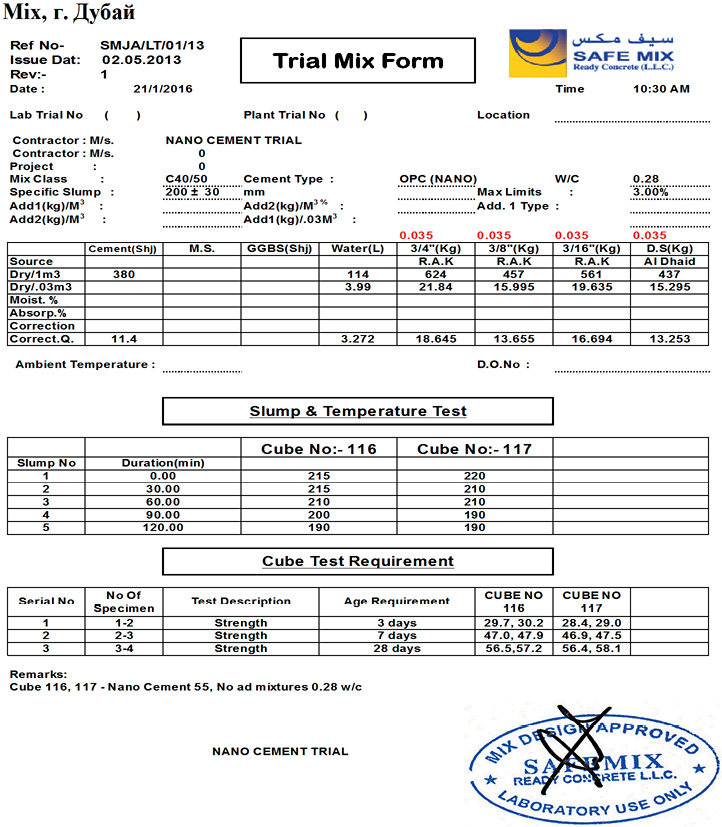

В частности, промышленная партия наноцемента 55 производства БИНАНИ была поставлена компании Safe Mix, г. Дубай. На основе данного наноцемента были приготовлены две бетонные смеси с заводскими нерудными заполнителями и предложенного заводом состава. Были определены время сохраняемости подвижности бетонных смесей и прочность бетонов в стандартные сроки твердения (табл. 5).

Таблица 5. Испытания бетонов на наноцементе 55 в фирме Safe Mix, г. Дубай

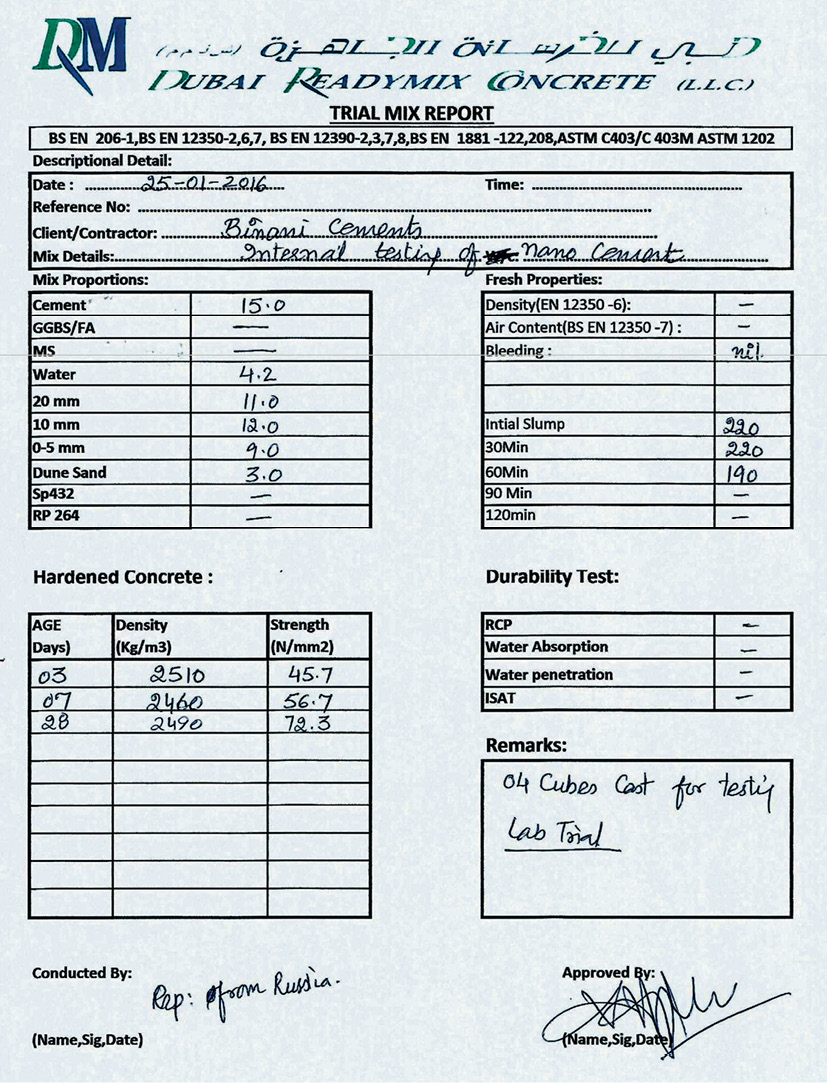

Испытания бетонов в компании Ready Mix

Компания Ready Mix – одна из крупнейших в арабском мире и поставляет бетоны на строительство высотных зданий. В частности, бетон компании поставлялся на строительство «Бурдж Калифа» – самого высокого здания в мире. Составы высокопрочных бетонов эта компания получает с применением дорогостоящего микрокремнезема и химических добавок.

Нами было предложено получить высокопрочные бетоны на заводском нерудном сырье и без химических добавок, но на основе наноцемента 55. Было завезено около 200 т наноцемента 55 с песком пустыни Ал Мадам промышленного выпуска БИНАНИ. Как видно из приведенных показателей, удалось получить бетонную смесь с хорошей подвижностью и ее сохраняемостью во времени, что весьма важно для условий транспортировки и применения бетонов в ОАЭ – стране с весьма жарким климатом. Никаких химических добавок в бетонную смесь не вводили.

Особенно впечатлили коллег из Ready Mix весьма быстрый набор прочности бетона (табл. 6): в трое суток прочность на сжатие образцов бетона составила 45,7 МПа, а в 28 суток нормального твердения 72,3 МПа, т.е. получен класс бетона В60 на наноцементе 55 (фактически содержание портландцемента 55% масс. – т.е. всего 209 кг!). При этом бетонная смесь не содержала дорогостоящего микрокремнезема, который для такого класса бетонов обычно вводят в количестве 10-15% от массы цемента, не говоря уже о дорогостоящих химических добавках.

Таблица 6. Состав и свойства бетонных смесей, а также прочность бетонов, испытанных компанией Ready Mix

Выводы:

1. Промышленные испытания технологии производства наноцемента на действующих мощностях показали принципиальную возможность реализации новой технологии на существующих линиях помола портландцемента с кварцевым песком.

2. Показатели испытаний наноцементов на различных заводах по производству цементов и бетонов подтвердили высокие строительно-технические свойства наноцементов и бетонов на их основе.

3. Российские ученые рекомендуют новую технологию наномодификации портландцемента в наноцементы для радикального снижения содержания портландцемента в бетонах, для сохранения экологии и климата планеты.

4. Наномодификация портландцемента, защищенная в Российской Федерации открытием «Явления нанокапсуляции дисперсных систем», патентами РФ и международным патентованием, национальным предварительным стандартом 19-2014 «Портландцемент наномодифицированный», является перспективным направлением развития цементов и бетонов, дает новые возможности дальнейшего совершенствования технологий производства и строительно-технических свойств важнейших строительных материалов.

5. Учитывая, что цемент является главным строительным материалом современности, новая технология наномодифицирования портландцемента может быть эффективно освоена предприятиями России для обеспечения качественным цементом двукратного увеличения объемов строительства во исполнение недавнего Указа президента Российской Федерации от 07.05.2018 г. № 204 «О национальных целях и стратегических задачах развития Российской Федерации на период до 2024 года». Освоение технологии наноцемента, практически не требующей капиталовложений, рекомендовано для радикального снижения удельных топливных затрат и выбросов СО2 цементной промышленностью России Распоряжением правительства Российской Федерации от 10 мая 2016 г. № 868-р в принятой Стратегии развития промышленности строительных материалов на период до 2020 года и дальнейшую перспективу до 2030 года…