Рассмотрены вопросы влияния различных эксплуатационных факторов на закономерности трения полимерных материалов. Для учета взаимодействия фундамента и пакета гидроизоляции из ПВХ—мембраны предложены способы определения коэффициента трения между ними. Полученные значения коэффициента трения показали надежную работу фундамента при гидроизоляции ПВХ—мембраной.

УДК 691.175

М.А. Загородникова, аспирант, В.П. ЯРЦЕВ, доктор техн. наук, заведующий кафедрой, кафедра «Конструкции зданий и сооружений», ФГБОУ ВО «Тамбовский государственный технический университет»

Ключевые слова: поливинилхлорид, ПВХ-мембрана, гидроизоляция железобетонного фундамента, коэффициент трения, износостойкость, истирание

Keywords: polyvinylchloride, PVC-membranes, waterproofing of the reinforced concrete foundation, friction coefficient, wear resistance, abrasion

В настоящее время мембранная гидроизоляция широко применяется в подземном строительстве при возведении фундаментов зданий и сооружений, а также тоннелей и паркингов. ПВХ-мембраны обладают практически нулевым водопоглощением, высокой устойчивостью к старению, гниению и прорастанию корней. В отличие от наплавляемой гидроизоляции из битумно-полимерных рулонных материалов, ПВХ-мембраны не требуют сплошной приклейки к основанию, следовательно, мембранная гидроизоляция меньше зависит от деформаций всей конструкции фундамента.

Однако при таком взаимодействии необходимо учитывать совместную работу фундамента и гидроизоляции, так как в данном случае немаловажную роль будет играть трение двух поверхностей.

Трение, как известно, всегда сопутствует движению и влияет на его характер. Молекулярное движение и взаимодействие в самом теле относится к внутреннему трению. Внешнее трение – это сопротивление относительному перемещению двух твердых тел, прижатых друг к другу.

В данной статье будет выполнен обзор исследований авторов, работающих в области трения и истирания полимерных материалов, а также проанализированы результаты, полученные при испытаниях по определению коэффициента трения между железобетонным фундаментом и ПВХ-мембраной PLASTFOIL® GЕО при заданном давлении на опорную поверхность.

Виды трения различаются по критериям кинематики движения истираемого тела, динамики перемещения контртела, а также условий контакта между ними. В работах [1, 2] отмечено, что в аспекте кинематики имеются три разновидности трения: скольжение, качение и верчение. В аспекте динамики перемещения тел при трении также различают три вида: трение покоя (статическое), движения (кинетическое) и косого удара (динамическое), поскольку при нормальном ударе нет касательного перемещения. При всех видах трения решающее значение имеет нормальная нагрузка N. Создаваемая при перемещении касательная сила трения равна по значению и противоположна по знаку силе тяги F, вызывающей движение тела из состояния покоя или поддерживающей его равномерное движение.

Природа и характер взаимодействия материалов в результате трения определяются высокой подвижностью полимерных цепей в высокоэластичном состоянии [3-5]. Обширные экспериментальные исследования, выполненные И.В. Крагельским, С.Н. Журковым, М.М. Хрущовым, Г.В. Виноградовым, М.А. Бабичевым, М.М. Резниковским, С.Б. Ратнером, Г.М. Бартеневым и другими отечественными и зарубежными учеными, позволили создать теоретические основы и выработать практические рекомендации по обоснованному выбору материалов для условий трения и износа с позиции молекулярно-кинетического представления о поведении полимеров на границе подвижного контакта с твердыми телами.

В работах С.Б. Ратнера и его учеников последовательно и разносторонне ставились и решались вопросы износа пластмасс и влияния на него различных факторов. Были показаны связь износостойкости пластмасс с механическими свойствами и способы повышения износостойкости различных полимерных материалов [1, 2, 5].

В исследованиях [3, 4] установлено влияние на закономерности трения также других факторов: времени и площади контакта, скорости скольжения, температуры, состояния поверхности, типа трущихся пар.

Поскольку сила трения зависит от площади контакта, то повышение температуры, размягчающей полимерный материал, вызывает увеличение силы трения в области температуры размягчения (стеклования) твердых полимеров.

Пока полимер застеклован, изменение его твердости незначительно, поэтому сила трения почти не меняется. Небольшой температурный максимум в этом состоянии связан с деформационными механическими потерями в объеме полимера при его скольжении по немного шероховатой поверхности. Резкое увеличение силы трения в области, переходной от стеклообразного к высокоэластическому состоянию, связано с размягчением и увеличением площади контакта. Процесс постепенного разрушения полимерного материала в результате явления трения относится к термофлуктуационному, учитывающему разрыв межатомных связей под воздействием теплового движения [1-4].

Износостойкость материалов характеризуется их способностью сопротивляться истиранию. По характеру процесса износ условно делится на усталостный и абразивный (микрорезание). К полимерным материалам применима общая теория усталостного износа, разработанная И.В. Крагельским. Высокоэластичные полимеры (резины, каучуки) изнашиваются, кроме того, наволакиванием материала в «скатку» [3]. Исследованиями ряда авторов доказано, что износостойкость полимерных материалов зависит также от адгезионной способности к контртелу, теплопроводности, условий обработки (давления, температуры), условий эксплуатации (температуры, давления, скорости скольжения, наличия смазки).

Коэффициент трения – это отношение силы трения к силе (обычно силе тяжести), действующей перпендикулярно поверхностям, находящимся в контакте. Данный коэффициент является мерой относительного усилия, с которым поверхность одного материала скользит по соприкасающейся поверхности такого же или другого материала.

Статический или начальный коэффициент трения связан с измеренной силой, необходимой для начала движения одной поверхности по другой. Кинетический коэффициент трения или коэффициент трения скольжения связан с силой, необходимой для поддержания такого движения.

При скольжении полимеров по гладкой стали коэффициент трения связан в основном с адгезионной компонентой силы трения, т.е. с молекулярным взаимодействием контактирующих тел. Это взаимодействие характеризуется плотностью энергии когезии: установлено, что чем она выше, тем больше коэффициент трения [3, 4, 6].

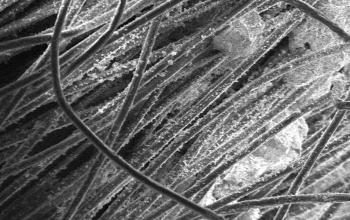

Процесс истирания – это совокупность ряда явлений, приводящих к удалению поверхностного слоя вследствие трения. Сюда входят: вид взаимодействия трущихся поверхностей, изменение поверхностного слоя во время фрикционно-контактного воздействия, разрушение этого слоя и способ отделения частиц. При испытаниях полимерных материалов на истирание процесс интенсифицируют, истирая либо по системе острых выступов – абразивной шкурке, либо по системе тупых выступов – стальной сетке.

При истирании происходит механохимическая деструкция, в результате которой понижается молекулярная масса истираемого слоя [1, 2]. Ее падение при истирании по сетке больше, чем при истирании по абразивному полотну, несмотря на то что в последнем случае острые выступы абразива создают большее фактическое давление, и истирание поэтому происходит в более жестких условиях [6]. Механизм разрушения полимерных тел не зависит от вида воздействия. Поэтому при ударном истирании основные характеристики материала должны влиять так же, как при скольжении.

Методические вопросы. Для учета характера совместной работы фундамента и пакета гидроизоляции был проведен ряд испытаний по определению коэффициента трения между железобетонным фундаментом, пакетом гидроизоляции и надфундаментной железобетонной конструкцией при давлении на опорную поверхность 0,4 МПа.

Для исследований были взяты образцы ПВХ-мембраны PLASTFOIL® GЕО ТУ 23.99.12.110-012-54349294-2016, изготовленной методом экструзии из суспензионного поливинилхлорида с добавлением наполнителей и технологических добавок.

Поливинилхлорид – это термопластичный полимер, получаемый полимеризацией винилхлорида. Он не растворим в воде, устойчив к действию кислот, щелочей, спиртов, минеральных масел, совмещается со многими пластификаторами (фталатами, себацинатами, фосфатами), стоек к окислению и практически негорюч [7]. Основные физико-механические свойства поливинилхлорида представлены в табл. 1.

Таблица 1. Физико-механические свойства поливинилхлорида

| Характеристики | ПВХ (PVC) твердый (винипласт) | ПВХ (PVC) мягкий (пластикат) |

| Удельная масса, г/см3 | 1,35-1,43 | 1,18-1,30 |

| Прочность при растяжении, МПа | 40-70 | 10-25 |

| Прочность при сжатии, МПа | 60-160 | 6-10 |

| Прочность при статическом изгибе, МПа | 70-120 | 4-20 |

| Предел прочности на разрыв, МПа | 60 | 16 |

| Относительное удлинение при разрыве, % | 40 | 400 |

| Коэффициент эластичности | 3000 | 20 |

| Твердость по Бринеллю | 110-160 | — |

| Модуль упругости при растяжении, МПа | 2600-4000 | 7-8 |

| Горючесть, по UL94 (США) > 1,6 мм | HB | HB |

| Максимальная рабочая температура, °С | 80 | 80 |

| Коэффициент линейного термического расширения, 1/°С | — | (60-120)·10-6 |

| Коэффициент трения (по стальному диску) ГОСТ 11629-75 | 0,54 | — |

Как видно из табл. 1, коэффициент трения для твердого поливинилхлорида равен 0,54, что также подтверждается результатами исследований, приведенными в работах Ратнера С.Б. и Ярцева В.П. [1, 2].

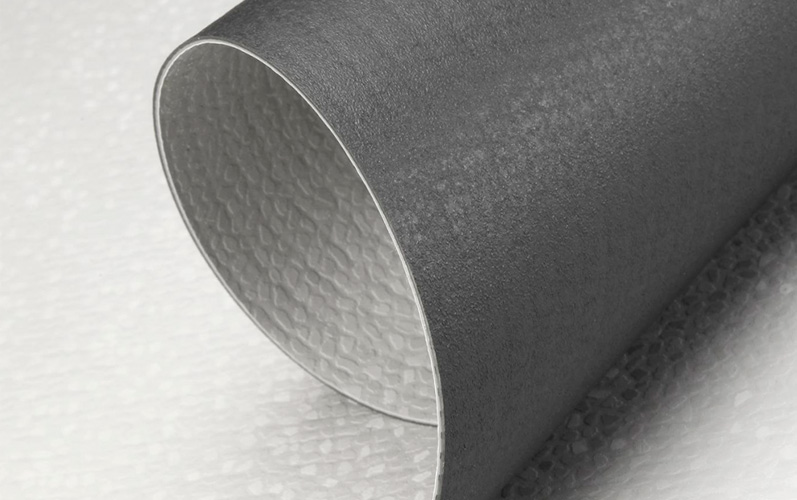

ПВХ-мембрана PLASTFOIL® GЕО представляет собой двухслойный полимерный гидроизоляционный материал без армирования. Верхний слой имеет контрастный цвет для идентификации повреждений в период монтажа. В табл. 2 представлены основные характеристики исследуемой ПВХ-мембраны [8].

Таблица 2. Технические характеристики ПВХ-мембраны PLASTFOIL® GЕО

| Характеристики | Показатели |

| Толщина, мм | 2,0; 1,5 |

| Ширина, мм | 2 000 |

| Длина в рулоне, мм | 20 000 |

| Тип армирования | без армирования |

| Измерение линейных размеров при нагревании, %, не более | 1,5 |

| Гибкость на брусе с радиусом закругления 5 мм, при температуре, °С | -45 |

| Прочность при растяжении, МПа, вдоль/поперек | 17/17 |

| Удлинение при max нагрузке, %, не менее, вдоль/поперек | 300/300 |

| Водонепроницаемость | водонепроницаем |

| Водопоглощение, %, не более | 0,1 |

| Группа горючести | Г4 |

| Группа распространения пламени/воспламеняемости | В3/РП4 |

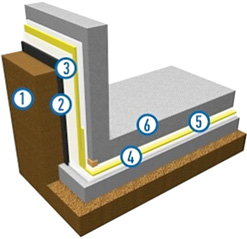

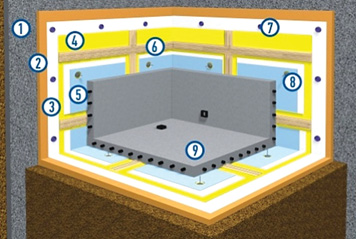

На рис. 1 представлены схемы устройства гидроизоляции фундаментов с использованием ПВХ-мембран.

Рис. 1. Схемы устройства гидроизоляции фундаментов с использованием ПВХ-мембран PLASTFOIL®: а) традиционная схема: 1 – грунт; 2 – дренажный слой; 3 – геотекстиль 350 г/м2; 4 – ПВХ-мембрана PLASTFOIL® GЕО; 5 – геотекстиль 350 г/м2; 6 – стена; б) стена в грунте: 1 – «стена в грунте» – ограждение котлована; 2 – выравнивающий слой (например, экструдированный пенополистирол ПЕНОПЛЭКС®); 3 – геотекстиль 500-600 г/м2; 4 – ПВХ-мембрана PLASTFOIL® GЕО; 5 – полиэтилен 200 мкм; 6 – гидрошпонка; 7 – ПВХ-рондель; 8 – инъекционный штуцер; 9 – внутренняя ж/б конструкция

Для определения коэффициента трения был проведен ряд испытаний на истирание на дисковой машине МИ-2, согласно ГОСТ 426-77 [9]. Условия трения были смоделированы путем замены абразивной сетки на круг из ПВХ-мембраны диаметром 20 см; в качестве истирающих образцов были использованы призмы из цементно-песчаного раствора состава 1:2 с размерами 10х10х15 мм. Принципиальная схема испытательной части дисковой машины представлена на рис. 2.

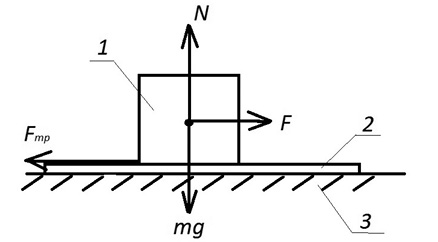

Также для оценки коэффициента трения были проведены статические испытания, где силу трения, необходимую для начала движения одной поверхности по другой, фиксировали с помощью динамометра. В качестве подвижной поверхности использовали бетонный кубик 10х10х10 см, который двигали по поверхности ПВХ-мембраны PLASTFOIL® GЕО размерами 40х40 см. Методику испытания определяли в соответствии с нормативными документами [10; 11]. Схема испытания приведена на рис. 3.

Результаты и обсуждение. Результаты, полученные при определении коэффициента трения с помощью дисковой машины МИ-2, представленные также ранее в [8], показали, что коэффициент трения при заданных условиях несколько завышен: µ=1,2, что превышает табличное значение коэффициента трения для поливинилхлорида в 2 раза (табл. 1).

Это объяснятся тем, что в стандартных испытаниях трение выполняется по стальному диску, имеющему более гладкую поверхность. При этом заданное давление в 0,4 МПа (нагрузка N=8 кг) при маленькой площади бетонных образцов (2 см2) обеспечивает вдавливание контртела (бетонных кубиков) в поверхность ПВХ-мембраны. Происходит истирание, дающее эффект среза (микрорезания), благодаря чему необходимое усилие для сдвига бетонного кубика по поверхности ПВХ-мембраны F оказывается выше прижимного усилия N, т.е. в данном случае коэффициент трения µ=1.

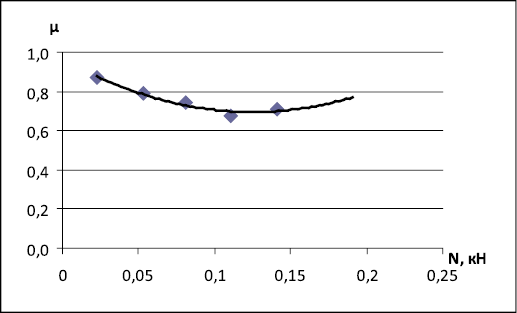

По полученным в ходе статических испытаний результатам построили зависимость в координатах N-µ. Значение коэффициента трения при заданном давлении 0,4 МПа рассчитывали экстраполяцией.

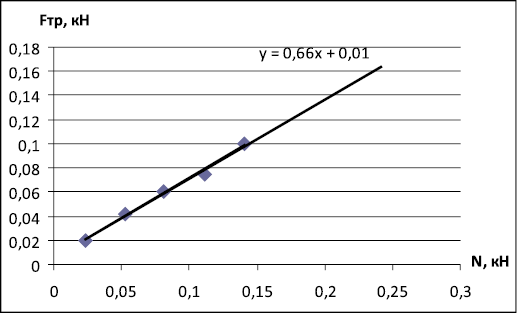

Из рис. 4а видно, что при увеличении нагрузки N сила трения F также возрастает, причем полученный график имеет линейную зависимость в заданном интервале нагрузок. На рис. 4а показано уравнение прямой: Fтр=0,66N+0,01.

Для создания заданного давления 0,4 МПа на площадь куба 0,01 м2 необходимо приложить нагрузку 4 кН (400 кгс), что неосуществимо в лабораторных условиях. Однако при экстраполяции полученной зависимости можно вычислить силу трения при нагрузке 4 кН: Fтр=2,65 кН. Тогда µ=Fтр/N=0,66.

На рис. 4б показана зависимость коэффициента трения от приложенной нагрузки. Из рисунка видно, что для исследуемых материалов коэффициент трения лежит в интервале от 0,65 до 0,87. При этом следует отметить, что при увеличении нагрузки растет коэффициент трения. Это подтверждает результаты, полученные в предыдущем испытании.

Рис. 4. Определение коэффициента трения: а – зависимость силы трения от нагрузки; б – зависимость коэффициента трения от нагрузки

Выводы:

При испытаниях на дисковой машине МИ-2, с давлением на опорную поверхность 0,4 МПа, вычислен коэффициент трения µ=1,2. Так как при больших нагрузках и маленькой площади бетонных образцов обеспечивается вдавливание контртела (бетонных кубиков) в поверхность ПВХ-мембраны, происходит эффект среза. При этом усилие, необходимое для сдвига бетонного кубика по поверхности ПВХ-мембраны F, оказывается выше прижимного усилия N, т.е. коэффициент трения µ=1.

При определении статического коэффициента трения, не учитывающего давление бетонного образца на поверхность ПВХ-мембраны, была получена линейная зависимость Fтр=0,66N+0,01. Величина коэффициента трения µ=0,66.

Однако при определении зависимости коэффициента трения от приложенной нагрузки наблюдается возрастание µ при увеличении N, что объясняет ранее полученные результаты.

Полученные значения коэффициента трения при заданных условиях эксплуатации положительно сказываются на работе конструкции фундамента при применении ПВХ-мембраны в качестве гидроизоляции.

Библиографический список

1. Ратнер С.Б. Физическая механика пластмасс. Как прогнозируют работоспособность? / С.Б. Ратнер, В.П. Ярцев. – М.: Химия, 1992, – 192 с.

2. Ратнер С.Б. Термофлуктуационные закономерности истирания полимеров / С.Б. Ратнер, В.П. Ярцев // Теория трения, износа и проблемы стандартизации: Сборник – Брянск: Приокское кн. изд-во, 1978, с. 150-162.

3. Бартенев Г.М. Трение и износ полимеров / Г.М. Бартенев, В.В. Лаврентьев. – Л.: Химия, 1972, – 240 с.

4. Белый В.А. Трение и износ материалов на основе полимеров / В.А. Белый, А.И. Свириденок, М.И. Петроковец, В.Г. Савкин. – Минск: Наука и техника, 1976, – 432 с.

5. Качалина А.В. К оценке износостойкости трубных марок полиэтилена / А.В. Качалина, Е.В. Калугина, В.В. Коврига // Полимерные трубы, №1 (15), 2007, с. 42-43.

6. Мышкин Н.К. Трибология полимеров: адгезия, трение, изнашивание и фрикционный перенос / Н.К. Мышкин, М.И. Петроковец, А.В. Ковалев // Трение и износ, №4 (27), 2006, с. 429-443.

7. Ульянов В.М. Поливинилхлорид / В.М. Ульянов, Э.П. Рыбкин, А.Д. Гуткович, Г.А. Пишин. – М.: Химия, 1992, – 288 с.

8. Загородникова М.А. Учет коэффициента трения ПВХ-мембран при гидроизоляции фундаментов / М.А. Загородникова, В.П. Ярцев // В сборнике: Устойчивое развитие региона: архитектура, строительство, транспорт. Материалы 3-й международной научно-практической конференции института архитектуры, строительства и транспорта Тамбовского государственного технического университета, 2016, с. 132-135.

9. ГОСТ 426-77. Резина. Метод определения сопротивления истиранию при скольжении.

10. ГОСТ 27492-87. Материалы электроизоляционные полимерные пленочные и листовые. Метод определения коэффициентов трения.

11. ГОСТ 11629-75. Пластмассы. Метод определения коэффициента трения.