УДК 622.245.4+ 666.962.2

Н.Х. БЕЛОУС, канд. хим. наук, ст. научный сотрудник, С.П. РОДЦЕВИЧ, научный сотрудник, Д.Е. ДУДАРЕВ, мл. научный сотрудник, О.Н. ОПАНАСЕНКО, доктор хим. наук, завлабораторией, Н.П. КРУТЬКО, доктор хим. наук, академик НАН Беларуси, завотделом, В.В. ШЕВЧУК, доктор хим. наук, член-корреспондент НАН Беларуси, завотделом, Государственное научное учреждение Институт общей и неорганической химии НАН Беларуси

Ключевые слова: гипсомагнезиальные вяжущие, месторождения минеральных солей, закладка в выработанное пространство, анионноактивные пластификаторы, замедлители твердения, электрокинетический потенциал, предел текучести, предельное напряжение сдвига, период релаксации

Изучены процессы структурообразования, а также фазовый состав продуктов твердения, электрокинетические, реологические, физико-механические свойства пластифицированных гипсомагнезиальных смесей, предназначенных для закладки в выработанные пространства месторождений минеральных солей, содержащих в качестве заполнителя отходы галита. Исследовано влияние способа введения, вида и содержания пластификаторов на технологические характеристики закладочных смесей, выявлена корреляция их реологических свойств с изменением электрокинетического потенциала систем. Показано, что разработанные смеси, являющиеся нелинейными вязкопластическими тиксотропными системами, характеризуются низкими статическими и динамическими пределами текучести, уменьшающимися при росте жидко-твердого соотношения и содержания пластификаторов, а увеличение содержания галитового заполнителя приводит к росту периода релаксации исследуемых систем.

Широкое применение при разработке месторождений солей в настоящее время находит закладка выработанных пространств твердеющими минеральными составами на основе побочных продуктов производства [1-3]. Формирование закладочных массивов помогает решить ряд задач, направленных на безопасность ведения работ, полноту извлечения запасов месторождений, снижение их деформации, сохранение земной поверхности и утилизацию отходов разработки месторождений. На работы с применением систем с твердеющей закладкой может расходоваться до 25% всей стоимости добычи руды, однако решение вышеуказанных проблем оправдывает повышение себестоимости полученного продукта [2]. В качестве заполнителя закладочных составов (ЗС), как правило, используют отходы разработки, что позволяет снизить стоимость закладок. Анализ технической литературы свидетельствует о целесообразности применения для закладки выработанных пространств магнезиальных и смешанных гипсомагнезиальных материалов [1, 3], полученных при сочетании гипса (сульфата кальция) с оксидом магния, каустическим магнезитом или доломитом.

Подачу смесей в выработанное пространство осуществляют трубопроводным транспортом в самотечном или самотечно-пневматическом режиме. Доскональное изучение реологических свойств закладочных смесей позволяет оценить их транспортабельность по трубопроводам. Согласно [4, 5] наиболее важными показателями ЗС являются растекаемость и однородность смесей, исключающие их расслоение, закупорку бетоноводов и недозакладку пустот в выработках месторождений. Растекаемость ЗС из вискозиметра Суттарда согласно [4] должна составлять 13-20 см, статическое предельное напряжение сдвига (Pk1, Па.) – 40-200 Па, коэффициент расслаиваемости не должен превышать 1,3, начало схватывания – не менее 2 ч, окончание – 12 ч, предел прочности при сжатии при одноосной нагрузке (σсж) ~ 5-15 МПа.

Регулирование процессов течения и структурообразования высококонцентрированных минеральных суспензий, к которым относят ЗС, является одной из актуальных задач коллоидной химии. Возможна корректировка составов за счет увеличения количества жидкости затворения, то есть роста жидко-твердого (Ж/Т) соотношения в системах. Однако это может приводить к расслоению смесей, снижению их однородности и прочности отвержденного массива. Более эффективным является способ введения в их состав поверхностно-активных, пластифицирующих добавок [5], позволяющих разжиженным и однородным смесям легко подаваться по вертикальному и горизонтальному ставу закладочного трубопровода.

Целью данной работы являлось исследование влияния содержания и вида пластификаторов, а также способа их введения в гипсомагнезиальные закладочные смеси на изменение их реологических, электрокинетических и технологических свойств.

Методика эксперимента

При выполнении исследований использовались следующие компоненты и методы исследования:

– активные порошки (АП): продукты обжига гидроксида магния Mg(OH)2 (ч) в течение 2-х часов при 600°С; смеси продуктов обжига Mg(OH)2 (ч) и двуводного гипса, CaSO4 ×2H2O (ч) в течение 2-х часов при 250°С в массовых соотношениях MgO:CaSO4 – 5:1–1:1. Порошки отсеивали на сите №008 и хранили в герметичной таре;

– жидкость затворения (ЖЗ): отход разработки карналлитового месторождения, промышленный 34% раствор бишофита, содержащий добавки хлоридов натрия, калия и сульфата магния, присутствие которых повышает трещино-, водостойкость и прочность ЗС [6]. Плотность раствора – 1,35 г/см3; рН – 5,3; содержание MgCl2 – 20,9%; суммарное содержание NaCl+КСl – 7,6%; Ж/Т соотношение варьировали в смесях от 0,34 до 2,5;

– заполнитель: технический хлорид натрия с содержанием основного вещества 93-96%, являющийся аналогом галитового отхода месторождений минеральных солей; его вводили в сухую смесь с АП в количестве 300-500% от их массы;

– порошкообразные анионноактивные пластификаторы (Пл): нафталинсульфоновый суперпластификатор (СП) С3 (ТУ BY 190669631.009-2011, ООО «Фрэймхаустрэйд», Минск); рекомендуемая дозировка – 0,5-1,5% от массы АП; смесь солей лигносульфоновых кислот, лигносульфонаты технические, ЛСТ (ТУ 2455-031-46289715-2000) в количестве 3-5 масс. % , которые, согласно [7], повышают эффективность применения галитового заполнителя. Пластификаторы вводили как в сухую смесь гипсомагнезиального компонента и заполнителя при помоле (первый способ), так и в промышленный хлормагниевый рассол (второй способ).

В работе [7] показано, что и тот и другой пластификатор эффективно разжижают магнезиальные и гипсомагнезиальные композиции, однако для ЛСТ эффект разжижения (за счет воздухововлечения) сопровождается снижением их прочности на начальной стадии и в «марочном» возрасте. Свойства используемых Пл соответствуют критериям эффективности по уменьшению водосодержания, росту удобоукладываемости, модулю упругости и прочностным характеристикам материалов [8].

Измельченные и перемешанные компоненты, затворенные хлормагниевым рассолом, закладывали в кубы 2×2×2 см и отверждали на воздухе при влажности ≤60%. Сроки схватывания закладок определены на приборе Вика по ГОСТ 23789 [9, 10], растекаемость – с помощью вискозиметра Суттарда [12], объемная масса, плотность растворов – согласно ГОСТ 5802 [11]. По истечении 28 суток определены средняя плотность образцов [4] и их прочность при одноосном сжатии [12].

Реологические свойства закладочных смесей изучены на ротационном вискозиметре «Реотест-2» (измерительная система цилиндр в цилиндре) в диапазонах скоростей сдвига Dr: 1,5 – 1312 с-1; 0,5 – 437 с-1 ; 0,167 – 146 с-1. В соответствии с принятым алгоритмом исследований магнезиальное тесто перемешивали в течение 10 минут, затем заливали в измерительный объем и через 2 минуты после перевода аппаратуры в заданный диапазон скоростей деформации снимали показания вискозиметра. После достижения максимальной скорости сдвига проводили ступенчатое ее снижение до минимального значения, что соответствует обратному ходу реологической кривой. Для исследования изменений реологических свойств во времени (через 0,15 часа, 1 час, 3 часа твердения) использовали новые порции теста, отобранные из исходной приготовленной массы, хранящейся в термостате при температуре 20°С и относительной влажности воздуха <60%.

На основании полученных результатов строили реограммы – зависимости напряжений сдвига или эффективной вязкости растворов от их скорости сдвига. В соответствии с требованиями к ЗС, указанными в [4], по реограммам определены следующие структурно-реологические показатели: статическое предельное напряжение сдвига или условный статический предел текучести Рк1, Па; динамическое напряжение сдвига или условный динамический предел текучести Рк2, Па; предел сдвиговой прочности или граничное напряжение предельно разрушенной структуры Рm, Па; наибольшая эффективная вязкость практически неразрушенной структуры η0, мПа×сек и наименьшая эффективная вязкость предельно разрушенной структуры ЗС ηm, мПа×сек. Величину тиксотропии ЗС (способность структуры разжижаться под влиянием механических и динамических воздействий и восстанавливаться после их снятия) определяли по площади гистерезисной петли, образующейся при обратном ходе реограмм.

Методом микроэлектрофореза на микроэлектрофорометре яetaphorometer-1Y (Франция) в сильно разбавленных бидистиллированной водой магнезиальных суспензиях изучена электрофоретическая подвижность распределенных в них твердых частиц: оксида магния, гипса, галита и продуктов твердения. Расчет ζ-потенциала проводили с использованием уравнения Смолуховского [13].

Исследование количественного состава кристаллических продуктов твердения ЗС проводили по результатам рентгенофазового анализа (РФА) на дифрактометре ДРОН-2 методом порошка с помощью медного катодного излучателя.

Результаты исследований и их обсуждение

Свежезатворенные магнезиальные и гипсомагнезиальные смеси могут быть рассмотрены как вязкопластичные системы, содержащие коагуляционные структуры, состоящие из частиц исходных компонентов и продуктов твердения, распределенных в дисперсионной среде. Их реологическое поведение описывается уравнениями Шведова-Бингама [14]. Они являются неньютоновскими жидкостями, приобретающими подвижность после приложения напряжений сдвига выше предела текучести, а их скорость сдвига возрастает пропорционально усилию. При твердении ЗС параллельно протекают процессы структурообразования, разрушения и восстановления пространственных сеток. В зависимости от скорости деформирования в системах преобладает тот или иной механизм. Параметры эффективных вязкостей и предельных напряжений сдвига являются основными реологическими индикаторами образующихся структур: их падение свидетельствует о слабой структуре ЗС, когда наблюдается интенсивный рост реологических показателей, формируются пространственные коагуляционные связи, а плато на реологических кривых свидетельствует о равновесии процессов структурообразования и разрушения.

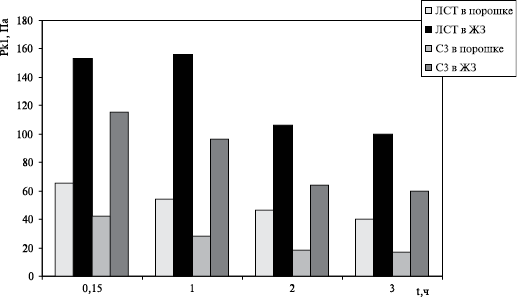

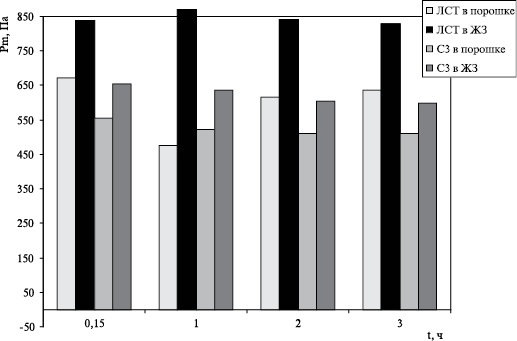

Изменение способа введения пластификаторов может оказывать влияние на реологические свойства закладок. В связи с этим изучена кинетика изменения во времени реологических параметров гипсомагнезиальных ЗС при масс. соотношении MgO : CaSO4 – 5:1, содержании галитового заполнителя – 500% от АП и Ж/Т соотношениях – 0,34-0,38, полученных при варьировании способа введения Пл. На рис. 1 представлены гистограммы закладок, отражающие влияние способа введения Пл на изменение статического предельного напряжения сдвига (Pk1, Па) и граничного напряжения (Pm, Па).

Рис. 1. Влияние способа введения Пл на изменение статического предельного напряжения сдвига Pk1, Па (а) и граничного напряжения сдвига Pm, Па (б) гипсомагнезиальных ЗС (MgO: CaSO4 – 5:1), содержащих 500% от массы АП галита и Ж/Т соотношения – 0,34-0,38. Твердение в течение 0,15; 1; 2; 3 ч.

Близкие значения предельных статических и граничных напряжений сдвига ЗС во временном интервале их твердения 0,15-3 ч позволяют сделать вывод о том, что коагуляционное структурообразование в системе протекает очень медленно. Введение Пл в жидкость затворения по 2-му способу приводит к росту Рк1 по сравнению с добавлением в сухую смесь (1 способ). Так, при пластификации ЛСТ по 1-му способу через 0,15 ч оно составляет 65 Па, по 2-му – 153 Па, а при пластификации С3: 42 Па и 115 Па соответственно (табл. 2, обр. 12 и 13). В процессе трехчасового твердения составов наблюдается снижение значений структурно-реологических показателей: Pk1 пластифицированных ЛСТ ЗС до ~ 40 Па и ~100 Па, а содержащих С3 – до ~ 17 Па и ~ 60 Па (рис. 1а). Граничные напряжения сдвига (Рm ) пластифицированных по 1-му и 2-му способу ЗС практически не изменяются во временном интервале твердения: с ЛСТ через 0,15 ч составляют 672 и 839 Па (рис. 1б), через 3 ч – 636 и 830 Па, с С3 через 0,15 ч – 554 и 653 Па, через 3 ч – 512 и 600 Па соответственно.

Более высокие значения реологических показателей закладок с Пл, введенными вторым способом, обусловлены их более низкой растворимостью в насыщенных бишофитовых растворах по сравнению с водой, что снижает их пластифицирующее действие. Для более эффективного использования Пл необходимо предварительно растворять их в небольшом объеме воды, смешивая в последующем с ЖЗ, что, однако, сопровождается ухудшением физико-механических показателей материалов.

В то же время применение совместного механического измельчения Пл с сухими компонентами обеспечивает повышенную равномерность изменения объема и, соответственно, более высокие значения трещиностойкости, прочности при одноосном сжатии и незначительные деформационные изменения при твердении ЗС. В работе [8] показано, что более высокая эффективность данного способа введения Пл обусловлена блокированием высокодисперсных, активных частиц АП и заполнителя, образующихся при помоле, молекулами Пл, предотвращающими их агрегацию при смешивании с ЖЗ. Последующая стабилизация дисперсий в условиях дефицита растворителя обеспечивается образованием электростатического и расклинивающего структурно-механического молекулярного барьера адсорбированными молекулами ПАВ. Совместный помол, учитывая присутствие заполнителя с прочностью и твердостью, превосходящими аналогичные показатели вяжущего, является наиболее целесообразным вариантом. За счет частиц заполнителя, выполняющих функцию микромелющих тел, происходит механическая активация (эффект селективного измельчения), повышающая активность и потенциал использования вяжущего и усиливающая структурообразующее влияние заполнителя.

На различия в адсорбционном взаимодействии Пл при варьировании способов их введения указывают и изменения величин ζ-потенциала полученных закладок. Так, при введении ЛСТ по 2-му способу ζ-потенциал равен –2 мВ, а по 1-му способу –10 мВ (табл. 1, 2, обр. 10 и 12). Это свидетельствует об уменьшении адсорбции ЛСТ на твердых поверхностях закладок, что сопровождается ухудшением их физико-механических свойств по сравнению с введением по 1-му способу: объемная масса уменьшается от 1,3-1,5 г/см3 до 0,9-1,0 г/см3, 3- и 7-суточная прочность при одноосном сжатии – от 8-10 МПа до 4-5 МПа, 28-суточная – от 15-17 МПа до 5-7 МПа, воздухововлечение (В) возрастает от 6 до 12%.

Таблица 1. Содержание кристаллических продуктов в ЗС

| № образца | Способ введения Пл | Содержание в АП, масс. % | NaCl, масс. % от АП | Пл, масс. % от АП | Ж/Т соотношение | Содержание кристаллических продуктов, % | ||||||

| MgO | СaSO4 | С3 | ЛСТ | ПГХМх | ТГХМх | Mg(OH)2 | СaSO4 | NaCl | ||||

| 1 | 1 | 100 | — | — | — | — | 1,4 | 65 | 20 | 15 | — | — |

| 2 | 1 | 70 | 30 | — | — | — | 1,21 | 50 | 15 | — | 35 | — |

| 3 | 1 | 50 | 50 | — | — | — | 1,05 | 37,9 | — | — | 62,1 | — |

| 4 | 1 | 50 | 50 | 300 | — | — | 0,9 | 14 | 16 | — | 12 | 58 |

| 5 | 1 | 50 | 50 | 300 | 0,5 | — | 0,8 | 10 | 17,7 | — | 15 | 57,3 |

| 6 | 1 | 50 | 50 | 300 | 1 | — | 0,67 | 16 | 12 | — | 16 | 56 |

| 7 | 1 | 50 | 50 | 300 | 1 | — | 2,5 | 14 | 10 | 6 | 15 | 55 |

| 8 | 1 | 50 | 50 | 300 | 1,5 | — | 0,62 | 15,3 | 13 | 2 | 20 | 49,7 |

| 9 | 1 | 50 | 50 | 300 | — | 3 | 0,73 | 8,5 | 17,7 | — | 18 | 55,8 |

| 10 | 1 | 83,3 | 16,7 | 500 | — | 5 | 0,38 | 11 | 5 | — | 4 | 80 |

| 11 | 1 | 83,3 | 16,7 | 500 | 1,5 | — | 0,34 | 10 | 4 | — | 5 | 81 |

| 12 | 2 | 83,3 | 16,7 | 500 | — | 5 | 0,38 | 5 | 2 | — | 15 | 78 |

| 13 | 2 | 83,3 | 16,7 | 500 | 1,5 | — | 0,34 | 4 | 2,5 | — | 11,5 | 82 |

ПГХМ – пентагидроксихлорид магния, 5 Mg(OH)2 MgCl2 8H2O, TГХМ – тригидроксихлорид магния, 3 Mg(OH)2 MgCl2 7 H2O

В отличие от ЛСТ, пластификация С3 не вызывает существенного роста воздухововлечения – ни в том, ни в другом случае В не превышает 3-5%, что связано с незначительным снижением поверхностного натяжения на границе «раствор С3 – воздух» [8]. Однако в данном случае при использовании второго способа значение ζ-потенциала составляет только -1,5 мВ по сравнению с -4 мВ по первому способу (табл. 1, 2, обр. 11 и 13). Объемная масса при этом снижается от 1,74 г /см3 до 1,5 г /см3, 3-суточная прочность (σсж.) – от 21 до 12,4 МПа, 7-суточная – от 27 до 13 МПа, 28-суточная – от 33 до 15 МПа. При варьировании способа введения Пл относительные линейные деформации (Δ , мм/м) ЗС различаются почти в 4 раза. Так, при добавлении ЛСТ по второму способу они возрастают от 0,7 мм/м до 2 мм/м.

, мм/м) ЗС различаются почти в 4 раза. Так, при добавлении ЛСТ по второму способу они возрастают от 0,7 мм/м до 2 мм/м.

Как результат, можно сделать вывод о меньшей эффективности введения Пл в раствор бишофита, сопровождающейся увеличением воздухововлечения и относительных линейных деформаций, снижением плотности и прочности при одноосном сжатии закладок. Полученные данные согласуются с выводами работы [3], согласно которой при добавлении Пл в бишофитовые растворы образуется большое количество труднорастворимых магниевых солей органических кислот, ухудшающих структуру закладок и их технологические свойства.

Таблица 2. Изменение реологических характеристик ЗС при твердении

| № образца | Прочность при одноосном сжатии, 28 сут., МПа | ζ – потенциал исходных суспензий, мВ | Время твердения, ч | Реологические свойства смесей, указанных в табл. 1 | |||||

| Рk1 102, Па | Рk2 102, Па | Рm 102, Па |

0, Па сек 0, Па сек

|

m, Па сек m, Па сек

|

Площадь гистер. петли, S, см2 | ||||

| 1 | 54 | +1,2 | 0,15 | 0,89 | 1 | 10,4 | 53,5 | 0,7 | 10 |

| 1 | 0,16 | 0,2 | 7,3 | 9,3 | 0,5 | 7,9 | |||

| 3 | 0,06 | 0,07 | 6,2 | 3,5 | 0,4 | 5,8 | |||

| 2 | 45 | -2,2 | 0,15 | 0,66 | 0,75 | 12,4 | 39,5 | 0,85 | 11,1 |

| 1 | 0,62 | 0,7 | 17 | 37,2 | 1,2 | 7,5 | |||

| 3 | 0,43 | 0,5 | 9,3 | 25,6 | 0,6 | 4,0 | |||

| 3 | 65 | -2,5 | 0,15 | 0,78 | 0,85 | 9,7 | 46,5 | 0,7 | 15,3 |

| 1 | 0,27 | 0,38 | 7,7 | 16,3 | 0,5 | 8,1 | |||

| 3 | 0,08 | 0,15 | 6,96 | 4,65 | 0,48 | 8,2 | |||

| 4 | 28 | -2,4 | 0,15 | 1,9 | 3 | 15,1 | 116,25 | 1,03 | 22,8 |

| 1 | 1,2 | 1,4 | 12,8 | 72,08 | 0,88 | 12,5 | |||

| 3 | 0,58 | 0,74 | 9,7 | 34,9 | 0,66 | 7,0 | |||

| 5 | 35 | -4,2 | 0,15 | 1,2 | 1,67 | 12,4 | 69,75 | 0,85 | 22,2 |

| 1 | 1,2 | 1,55 | 13,1 | 69,75 | 0,9 | 20,6 | |||

| 3 | 1,1 | 1,28 | 14,7 | 65,1 | 1,0 | 14,2 | |||

| 6 | 38 | -4,5 | 0,15 | 0,35 | 0,47 | 3,5 | 20,93 | 0,24 | 11,2 |

| 1 | 0,16 | 0,23 | 2,7 | 9,3 | 0,18 | 8 | |||

| 3 | 0,16 | 0,23 | 3,8 | 9,3 | 0,26 | 6 | |||

| 7 | 25 | -4,2 | 0,15 | 0 | 0,02 | 3,3 | 0,035 | 0,025 | 2,3 |

| 1 | 0 | 0,015 | 2,9 | 0,19 | 0,022 | 1,9 | |||

| 3 | 0,03 | 0,03 | 3,1 | 0,19 | 0,024 | 1,5 | |||

| 8 | 40 | -4,3 | 0,15 | 0.23 | 0,31 | 2,8 | 13,95 | 0,19 | 4,9 |

| 1 | 0,16 | 0,31 | 4,2 | 9,3 | 0,29 | 9,7 | |||

| 3 | 0,31 | 0,54 | 6,2 | 18,6 | 0,44 | 4,7 | |||

| 9 | 30 | -8,4 | 0,15 | 0,97 | 1 | 11,6 | 58,13 | 0,795 | 11,3 |

| 1 | 0,62 | 0,65 | 9,3 | 37,2 | 0,64 | 11,1 | |||

| 3 | 0,43 | 0,5 | 8,1 | 25,58 | 0,56 | 9,9 | |||

| 10 | 16 | -10,0 | 0,15 | 0,65 | 0,7 | 6,7 | 65,25 | 2,2 | 10,2 |

| 1 | 0,54 | 0,55 | 4,8 | 53,8 | 1,59 | 9,5 | |||

| 3 | 0,46 | 0,49 | 6,2 | 46,14 | 2,05 | 6,7 | |||

| 11 | 33 | -4,0 | 0,15 | 0,42 | 0,52 | 5,5 | 42,2 | 1,85 | 9,4 |

| 1 | 0,28 | 0,36 | 5,2 | 28,0 | 1,74 | 8,1 | |||

| 3 | 0,17 | 0,25 | 5,1 | 18,06 | 1,71 | 5,0 | |||

| 12 | 6 | -2,0 | 0,15 | 1,5 | 1,76 | 8,4 | 153,2 | 2,8 | 11,5 |

| 1 | 1,6 | 1,8 | 8,7 | 155,7 | 2,9 | 9,9 | |||

| 3 | 1,1 | 1,54 | 8,4 | 106,1 | 2,81 | 7,5 | |||

| 13 | 15 | -1,5 | 0,15 | 1,2 | 1,25 | 6,5 | 115,2 | 2,18 | 10,5 |

| 1 | 0,96 | 1,1 | 6,4 | 96,4 | 2,13 | 9,8 | |||

| 3 | 0,61 | 0,8 | 6,0 | 60,9 | 2,01 | 7,2 | |||

Пластифицирование ЗС различными способами изменяет и фазовый состав их продуктов твердения. Рентгенофазовый анализ показал, что основными кристаллическими продуктами твердения ЗС, полученными по первому способу, являются гидроксид и оксихлориды магния, ангидрит CaSO4 и галит NaCl. При увеличении содержания гипсовой составляющей происходит рост количества кристаллизующегося CaSO4, а галитового компонента – содержания кристаллического NaCl, варьирование Ж/Т соотношения (табл. 1, обр. 6 и 7) оказывает незначительное воздействие на состав оксихлоридных продуктов твердения (лишь при Ж/Т = 2,5 наблюдалось образование гидроксида магния, Mg(OH)2 (табл. 1, обр. 7). При добавлении Пл по второму способу твердение протекает с превалированием гипсовой составляющей, при этом гидратация MgO тормозится, а количество кристаллизующегося ангидрита при снижении содержания оксихлоридов магния увеличивается в 2-3 раза (табл. 1, обр. 12, 13).

В отсутствие гипса, галита и Пл (табл. 1, 2, обр. 1) ξ-потенциал магнезиальных вяжущих имеет положительное значение (+1,2 мВ), смешанные же гипсомагнезиальные составы характеризуются отрицательными его величинами, незначительно изменяющимися в зависимости от содержания гипса, в интервале -2,2-2,5 мВ (табл. 1, 2, обр. 2, 3). Введение галитового заполнителя также не сопровождается существенными изменениями ξ-потенциала системы (табл. 1, 2, обр. 4).

Поскольку механизм действия основан на адсорбционном взаимодействии Пл с тонкодисперсными порошками ЗС и формировании на них водных защитных оболочек, уменьшающих при сохранении подвижности систем потребность в жидком компоненте, то наибольшие колебания ξ-потенциала фиксировались при их введении в ЗС (табл. 1, 2, обр. 6-10). Использование Пл приводило к росту одноименного заряда поверхности частиц и смещению ξ-потенциала в отрицательную область. Несмотря на то что, согласно [14], для ЛСТ характерна большая скорость адсорбции и невысокое по сравнению с С3 общее количество адсорбированного вещества, нами установлено, что введение ЛСТ способствует большему смещению потенциала ЗС в отрицательную область до -8-12 мВ (табл. 1, 2, обр. 9, 10). Использование же С3, несмотря на высокий пластифицирующий эффект, приводит к незначительному росту ξ-потенциала до -4,2-4,5 мВ (табл. 1, 2, обр. 5-8). Вероятно, пластифицирующая активность С3 определяется не только электростатическим фактором выталкивания ионов из адсорбционного слоя в диффузный, но и стерическими эффектами в диффузном слое, увеличивающими агрегативную устойчивость и подвижность ЗС [15].

Согласно результатам работы [14], важным параметром, оказывающим существенное влияние на ζ—потенциал, является Ж/Т соотношение закладочных систем. Нами же было установлено, что при варьировании Ж/Т соотношения от 0,67 до 2,5 (табл. 1, 2, обр. 6 и 7) ξ-потенциал практически не менялся, составляя -4,2-4,5 мВ. Возможно, это обусловлено методикой измерения ζ-потенциала в сильно разбавленных бидистиллированной водой суспензиях.

В таблице 2 приведены реологические характеристики ЗС, полученных при различных способах введения Пл. Как видно из таблицы, гипсомагнезиальные составы являются нелинейными тиксотропными системами с существенным периодом релаксации напряжений и деформаций. Большинство из них характеризуются небольшими статическими и динамическими пределами текучести, соответствующими требованиям к реологическим характеристикам (Рk1 и Рk2 ~ 40-200 Па) и подвижности смесей, предназначенных для закладки в выработанные пространства разработанных месторождений трубопроводным транспортом [4].

Показано, что при росте Ж/Т соотношения в суспензиях (табл. 1, 2, обр. 6 и 7) и введении в них Пл происходит резкое снижение предельных напряжений сдвига и эффективных вязкостей, а также уменьшение тиксотропии свойств ЗС. В большей степени это характерно для систем, содержащих 1-1,5% суперпластификатора С3, введенного в сухую смесь с активными порошками и заполнителем (обр. 6-8, 11), в меньшей – лигносульфонаты ЛСТ (обр. 9, 10). При использовании комплексного воздействия повышенного Ж/Т соотношения и присутствия С3 бингамовский характер течения систем переходит в ньютоновский, что подтверждается данными табл. 2 (обр. 7, Рк1=0 Па) и согласуется с результатами работы [14].

Близкие значения реологических параметров и небольшое снижение их в течение 0,15-3 часов твердения ЗС, как и уменьшение площадей гистерезисных петель на реограммах обратного хода, характеризующих тиксотропию их свойств (табл. 2), обусловлены медленной адсорбцией исследуемых Пл на поверхности твердой фазы и затянутым процессом формирования гипсомагнезиальной структуры.

К закономерному снижению реологических характеристик ЗС приводит уменьшение содержания магнезиального и гипсового компонента и увеличение галитового заполнителя. Во всех случаях присутствие NaCl способствует уширению петель гистерезиса обратного хода и росту периода релаксации ЗС (табл. 2). Оптимальными реологическими свойствами, скоростью коагуляционного структурообразования и прочностью при одноосном сжатии после 28 суток твердения характеризовались закладочные составы с нафталинсульфоновым суперпластификатором С3 (1-1,5%), содержащие до 300-500% от АП галитового заполнителя (табл. 1, 2, обр. 6-8, 11).

Выводы:

Изучено влияние вида, содержания и способа введения пластификаторов, а также ж/т соотношения на процесс структурообразования, фазовый состав, электрокинетические и реологические свойства закладочных гипсомагнезиальных смесей. Оптимизация содержания их компонентов дает возможность получать смеси повышенной подвижности с высокой агрегативной устойчивостью и жидкообразным характером течения. Разработанные составы по своим реологическим характеристикам максимально удовлетворяют требованиям к закладочным смесям, транспортируемым по трубопроводам в выработанные пространства месторождений солей [4].

Библиографический список

1. Савич О.И. Разработка технологии подготовки гипсосодержащих вяжущих и формирования на их основе закладочных массивов [Текст]: дисс … канд. техн. наук. – М.: МГТУ. 2002, – 123 с.

2. Требуков А.Л. Применение твердеющей закладки при подземной добыче руд /А.Л. Требуков – М.: Недра, 1981, – 172 с.

3. Мирюк О.А. Вяжущие вещества из техногенного сырья / О.А. Мирюк, И.С. Ахметов. – Рудный: РИИ. 2002, – 250 с.

4. Методические рекомендации по контролю качества закладочных смесей. – Апатиты, 1990, – 89 с.

5. Крупник Л.А., Агапова Н.П., Абдикалыкова Р.С. Улучшение реологических характеристик твердеющих закладочных смесей и упрочнение закладочных массивов добавкой поверхностно-активных веществ // Вестник КазНИТУ, № 2 (84), 2011, с. 160-165.

6. Марчик Е.В. Влияние содержания хлоридов калия и натрия в растворе хлорида магния на вяжущие свойства магнезиального цемента / Е.В. Марчик, С.В. Плышевский, М.И. Кузьменков, В.П. Ильин // Строительные материалы, 2011, № 5, с. 7-9.

7. Вотяков М.В. Повышение полноты извлечения запасов калийных руд на основе закладки выработанного пространства галитовыми отходами [Текст]: дисс. … канд. техн. наук. – М., 2009, – 89 с.

8. Батраков В.Г. Модифицированные бетоны. Теория и практика / В.Г. Батраков. – М.: Стройиздат, 1998, – 768 с.

9. ГОСТ 310.3-76. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема [Текст]. – Введ. 1978-01-01. – М.: Госстандарт СССР: Изд-во стандартов, 1978, – 8 с.

10. ГОСТ 23789-79. Вяжущие гипсовые. Методы испытаний [Текст]. – Введ. 1980-01-07. – М.: Госстандарт СССР: Изд-во стандартов, 1980, – 15 с.

11. ГОСТ 26798.1-96. Цементы тампонажные. Методы испытаний [Текст]. – Введ. 1998-01-10.- М.: Госстандарт РФ: Изд-во стандартов, 1998, – 15 с.

12. ГОСТ 10180 -2012. Бетоны. Методы определения прочности по контрольным образцам [Текст]. – Введ. 2013-06-01. – М.: Стандартинформ, 2013, – 31 с.

13. Щукин Е.Д. Коллоидная химия / Е.Д. Щукин, А.В. Перцов, Е.А. Амелина. – М.: Высшая школа, 2004, – 328 с.

14. Collepardi M. The Influence of Admixtures on Concrete Rheological Properties // Cemento. № 4, 1982, рp. 217-242.

15. Юхневский П.И. О механизме пластификации цементных композиций добавками // Строительная наука и техника, № 1-2, 2010, с. 64-69.