УДК 621.9.048.7

В.В. ГРАНЕВ, доктор техн. наук, профессор, генеральный директор АО «ЦНИИПромзданий»,

А.Н. МАМИН, доктор техн. наук, профессор, начальник отдела,

Э.Н. Кодыш, доктор техн. наук, профессор, главный научный сотрудник,

М.Н. ЕРШОВ, канд. техн. наук, доцент, президент ООО ПСП «КиН»,

С.А. КУЗНЕЧЕНКО, руководитель лаборатории «Авиапромстройиспытания», ОАО «Гипронииавиапром»

Ключевые слова: лазерная наплавка, восстановление строительных конструкций, башня Шухова

Keywords: laser cladding, restoration of building structures, Shukhov tower

В статье представлено обоснование и экспериментальное подтверждение возможности применения лазерной наплавки порошкового металла для восстановления поврежденных коррозией стальных элементов строительных конструкций с воссозданием первоначального облика, что особо актуально при реставрации памятников культурного наследия.

Стальные конструкции широко распространены в строительстве. Сегодня трудно найти строительную площадку, на которой не применялись бы металлические элементы как в виде самостоятельных конструкций, так и в качестве отдельных деталей сооружения. В процессе эксплуатации или монтажа, так же как и любые другие конструкции, стальные элементы получают повреждения, вызывающие в том числе изменения первоначальных сечений элементов. При этом не только снижается несущая способность, но и изменяется внешний вид конструкции, что недопустимо, в частности, если здание или сооружение является памятником культурного наследия.

Многолетний опыт проведения обследовательских работ, а также работ по реконструкции и реставрации различных объектов показывает, что в строительных конструкциях чаще всего встречаются механические и коррозионные (химические и электрохимические) повреждения, реже термические. Результатом механических повреждений стальных элементов могут быть выгибы, погибы, трещины, разрывы и др. При коррозионном повреждении стали происходит уменьшение сечения элемента.

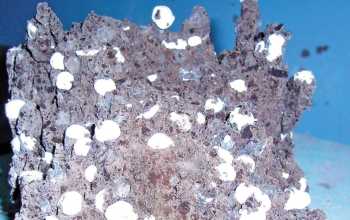

На рис. 1 показаны характерные повреждения стальных конструкций на примере радиобашни В.Г. Шухова в Москве.

Рис. 1. Характерные повреждения металлоконструкций радиобашни В.Г. Шухова в Москве: а) механическое повреждение; б) щелевая коррозия

Наиболее распространенными методами восстановления работоспособности металлических элементов являются замена поврежденной части конструкции (полная или частичная) или – на основании проверочных расчетов – усиление дополнительными элементами, которые компенсируют вызванное повреждениями уменьшение несущей способности.

При ремонтно-восстановительных работах на современных промышленных или общественных объектах эти методы не вызывают вопросов, но в случае с уникальными объектами или объектами культурного наследия такие решения, как правило, неприемлемы, поскольку приводят к изменению первоначального облика объекта. Отметим, что предметом охраны большого круга объектов культурного наследия, основу которых составляют металлические конструкции (радиобашня на Шаболовке и дебаркадер Киевского вокзала в Москве, водонапорная башня и каркас листопрокатного цеха в Выксе, башни на р. Оке и мн. др.), являются прежде всего конструктивные особенности и существующая пространственная структура объектов. По этой причине при их реставрации изменение внешнего вида стальных конструкций недопустимо.

Так, например, при разработке проекта реставрации радиобашни Шухова на Шаболовке были приняты конструктивные решения, направленные на максимальное сохранение существующих элементов башни с обеспечением необходимой безопасности сооружения. При этом механические повреждения, не связанные с уменьшением поперечного сечения, предусмотрено ликвидировать традиционными способами. Однако, как отмечено в [1], самыми массовыми и опасными для башни являются повреждения, вызванные коррозией.

К сожалению, коррозионные повреждения в отдельных элементах достигают 100% сечения, и такие элементы необходимо полностью заменить. В этом случае требуется замена всего элемента, поскольку химический состав стали исключает применение сварки [2]. Такие элементы составляют незначительную часть от общего объема башни и относятся к второстепенным конструкциям (детали узлов, решетка колец и др.).

В большинстве же основных несущих конструкций башни зафиксированная потеря площади сечений от коррозии в объеме не более 50% [1]. Здесь наблюдается так называемая щелевая коррозия, которая возникает в узловых сопряжениях на ограниченном по длине участке элемента.

Авторами статьи предложен вариант сохранения поврежденного элемента путем наращивания его сечения с восстановлением изначальной геометрии методом лазерной наплавки порошкового металла.

Лазерная наплавка – это способ нанесения материала при помощи лазерного луча. Он заключается в нанесении покрытия на поверхность заготовки путем расплавления основы и присадочного материала. В качестве присадки могут использоваться как порошок, так и проволока [3].

Нанесение восстанавливающего слоя металла методом лазерной наплавки, применяемой в машиностроении для улучшения эксплуатационных свойств или восстановления поврежденных деталей, имеет ряд преимуществ перед другими вариантами [3]:

• дозируемая энергия;

• возможность локальной обработки поверхности;

• минимизация зоны термического влияния;

• возможность обработки деталей больших габаритов благодаря высокой производительности наплавки;

• быстрый нагрев и остывание наплавляемого материала;

• образуемая ультрадисперсная структура покрытия эффективно противостоит процессам коррозии и эрозии;

• возможность обработки на нужную глубину;

• минимальное перемешивание основного и наплавляемого материала.

Для подтверждения возможности применения данного метода наращивания или восстановления сечений были исследованы и испытаны опытные образцы, изготовленные из металла, аналогичного примененному при строительстве радиобашни Шухова.

На сегодняшний день по разработанной в АО «ЦНИИПромзданий» методике проведен первый этап работы, включавший изготовление заготовок и образцов для испытаний; изучение микроструктуры образцов до испытаний в зоне наплавленного материала – на границе сплавления и основного металла; испытание на сжатие и изгиб; изучение микроструктуры образцов после испытаний в зоне наплавленного материала – на границе сплавления и основного металла.

Лазерное напыление выполнено на предприятии ГК «ПлакАрт», изготовление, испытания и изучение микроструктуры проведены в ЦНИИПСК им. Мельникова.

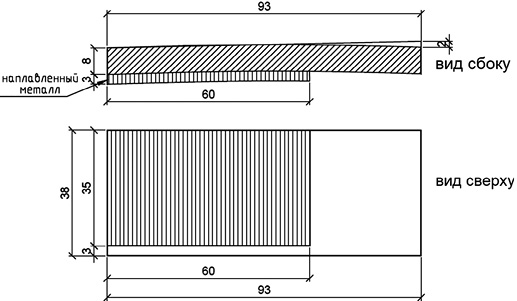

На заготовку размерами 93х38х8 мм лазерным напылением было нанесено 3 мм порошкового металла. Для наплавки использовался железный порошок ПЖВ1 по ГОСТ 9849-86. Несмотря на относительно малую теплоемкость процесса, в результате наплавки из-за малых габаритов образцов не удалось избежать остаточных температурных деформаций одной из заготовок (рис. 2).

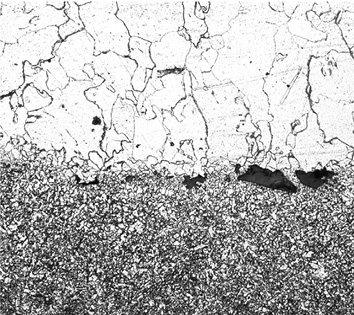

Перед проведением испытаний проведено металлографическое исследование с выявлением микроструктуры образцов (рис. 4) и выполнен химический анализ материалов образца (см. табл.).

Таблица. Результаты анализа материала образцов

| Объект исследования | C | Si | Mn | Cr | Ni | Cu | S | P | Al | Ti | B |

| Наплавка | 0,014 | 0,002 | 0,089 | 0,060 | 0,086 | 0,12 | 0,005 | 0,010 | 0,027 | 0,003 | 0,000 |

| Основной металл | 0,16 | 0,24 | 0,49 | 0,042 | 0,055 | 0,08 | 0,048 | 0,022 | 0,084 | 0,002 | 0,001 |

| ПЖВ1 по ГОСТ 9849 | ≤0,0 | ≤0,08 | ≤0,10 | ≤0,015 | ≤0,15 | ||||||

| Ст3сппо ГОСТ 380 | 0,14-0,22 | 0,15-0,30 | 0,40-0,65 | ≤0,30 | ≤0,30 | ≤0,30 | ≤0,050 | ≤0,040 |

Химический анализ металла осуществлен атомно-эмиссионным спектральным методом. По химсоставу основной металл соответствует стали Ст3сп по ГОСТ 380-2005, а металл наплавки – железному порошку марки ПЖВ1 по ГОСТ 9849-86.

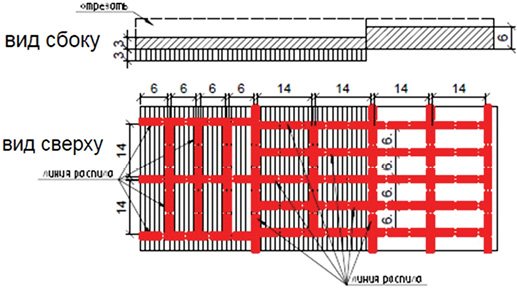

Для испытаний из заготовки были вырезаны 16 образцов с наплавленным металлом размерами 6х6х14 мм. Из них 8 шт. вдоль полос наплавления и 8 шт. поперек (рис. 3). Кроме того, из той же заготовки были изготовлены контрольные образцы из цельного металла той же толщины.

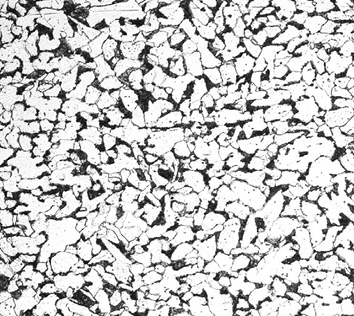

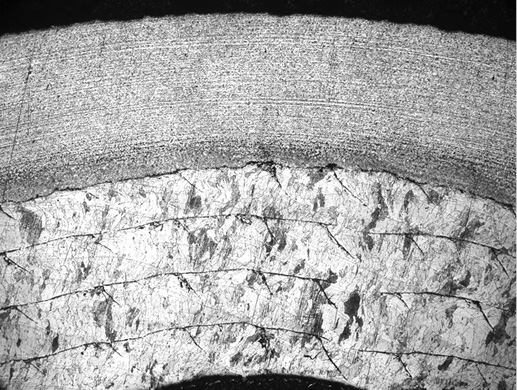

Рис. 4. Микроструктура материала образцов: а) наплавленного металла; б) в месте сплавления; в) основного металла. Увеличение х200

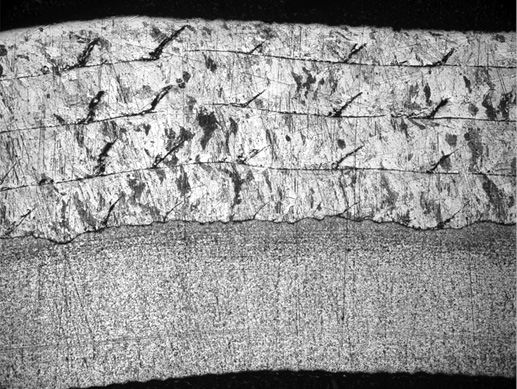

Для определения свойств образца на предмет совместной работы при сжатии наплавленного и основного металла в продольном направлении образцы сжимались на гидравлическом прессе. Разрушение образцов с наплавленным металлом произошло без расслоения слоев, от потери устойчивости, подобно контрольным образцам. Исследование микроструктуры образцов после испытаний также показало отсутствие расслоения на границе основного и наплавляемого металлов (рис. 5).

Рис. 5. Структура материала образца после испытания на сжатие. Деформации в различных направлениях: а) наплавляемый материал в сжатой зоне образца, б) наплавляемый материал в растянутой зоне образца

В процессе изготовления образцов было обнаружено заметное влияние технологического режима процесса лазерной наплавки на остаточные температурные деформации. На рис. 6 представлены заготовки, выполненные с различной скоростью и интенсивностью нанесения наплавляемого слоя.

Выводы:

1. Метод лазерной наплавки рекомендуется использовать в процессе восстановления поврежденных строительных конструкций при реконструкции и реставрации зданий и сооружений.

2. Перед лазерной наплавкой необходимо подобрать режим (направление, скорость и интенсивность) наплавки или использовать специальные струбцины, предотвращающие возможную деформацию восстанавливаемого элемента.

3. Качество сплавления материалов достаточно для обеспечения совместной работы основного и наплавляемого материалов. Расслоение основного и наплавляемого материалов при деформациях сжимаемых образцов не зафиксировано.

4. Для восстановления сечения элементов радиобашни Шухова экспериментальным путем необходимо выполнить тщательный подбор материала напыления с деформативностью, аналогичной основному металлу. При этом для наиболее нагруженных элементов следует экспериментально определить степень восстановления несущей способности. При подборе состава наплавляемого металла необходимо исключить возможность возникновения электрохимической коррозии. Перед выполнением лазерной наплавки следует очистить поверхность основного металла от продуктов коррозии.

Библиографический список

1. Отчет по результатам обследования строительных конструкций радиобашни Шухова, расположенной по адресу: г. Москва, ул. Шухова, 10, стр. 2, АО «ЦНИИПромзданий», – Москва, 2011.

2. Отчет по теме «Обработка результатов обследований башни Шухова В.Г., выполненных в 1947-2008 годах», ОАО ЭНПИ, – Москва, 2010.

3. John C. Ion. Laser processing of engineering materials, Elsevier, 2005.