В.Б. КЕЛЕХСАЕВ, руководитель испытательного центра «ИРИСТОН», Северо-Кавказский горно-металлургический институт (ГТУ),

О.З. ГАБАРАЕВ, доктор техн. наук, профессор, Северо-Кавказский государственный технологический университет,

П.П. СТАСЬ, аспирант, Тульский государственный университет,

А.Г. СИДАКОВ, канд. техн. наук, доцент,

В.М. БИТАРОВ, доцент, Северо-Кавказский государственный технологический университет, Россия

Ключевые слова: тоннель, бетон, прочность, цемент, активность, мельница, дезинтегратор, большая энергия

Keywords: tunnel, concrete, strength, cement, activity, mill, disintegrator, high energy

В статье приведены результаты сопоставления прочности бетона в зависимости от способа повышения его активности в традиционных мельницах и дезинтеграторе. Теоретически и экспериментально обоснована инновационная технология повышения прочности бетонной крепи без увеличения расхода вяжущих за счет преобразования их структуры в активаторах—дезинтеграторах с приложением большой энергии.

При строительстве тоннелей важнейшим является их сохранность в течение неопределенно длительного времени. Поэтому мониторинг состояния тоннелей осуществляется как во время строительства, так и при их эксплуатации. В наше время оценка состояния горных выработок включает в себя изучение и измерение породного массива и крепи с использованием измерительных приборов и инструментов [1-3].

Со временем проявляется одна из проблем эксплуатации тоннелей – снижение несущей способности бетонной крепи под действием релаксации напряжений породного массива и протекающих физико-химических процессов. Величина релаксации зависит от геомеханических изменений в массиве пород и несущей способности крепи тоннеля.

Инженерно-геологической характеристикой участка расположения тоннеля является его тектоническое строение, определяющее степень трещиноватости и величину напряжений. В однородных массивах крепь тоннеля работает в благоприятных условиях, а упругий отпор пород исключает возможность перемещений и деформаций. Трещиноватость массива ухудшает состояние крепи. Физико-механические свойства пород, пригружающих крепь, с течением времени изменяются, влияя на условия ее работы [7-9].

Условия эксплуатации тоннеля ухудшаются под технологическим воздействием. Буровзрывной способ проходки приводит к концентрации напряжений и появлению трещин в крепи. Нарушением технологического регламента при возведении крепи тоннеля являются и перерывы в процессе бетонирования.

Проблемой повышения эффективности работы крепи становится поиск путей повышения прочности бетона без увеличения расхода цемента сверх предельного значения. Целью исследований по затронутой теме является обоснование возможности увеличения прочности бетонной крепи при сооружении тоннелей в напряженно-деформированных массивах, чтобы обеспечить безопасность их эксплуатации в течение неопределенно длительного времени [10-12].

Основным грузонесущим элементом является бетон, на изготовление которого расход вяжущих и инертных материалов не должен превышать определенной величины, так как дальнейшее увеличение их содержания препятствует реакции образования цементного камня.

Поставленная цель достигается решением задач:

— оценки феномена изменения прочности бетонной крепи со временем;

— увеличения прочности бетона по традиционной технологии;

— увеличения прочности бетона за счет повышения активности компонентов смеси инновационными технологиями;

— обоснования эффективности управления прочностью бетонной крепи.

Сверхзадачей работ в данном направлении является теоретическое и практическое доказательство феномена потери прочности бетонной крепи со временем, а также разработка принципиально новой технологии подготовки ее компонентов при изготовлении.

Повышение качества бетона достигается за счет применения промытых фракционированных крупных заполнителей, повышающих плотность, водонепроницаемость и морозостойкость крепи добавок, а также обеспечения благоприятных условий твердения.

Среди определяющих эффективность функционирования тоннеля факторов приоритетными являются:

— характер и количественная характеристика геомеханических явлений и процессов в течение времени существования тоннеля;

— прочность бетонной крепи.

В связи с дороговизной строительных материалов параметры бетонной крепи требуют обоснования. И переоценка, и недооценка качества строительных конструкций удорожает стоимость конечного продукта.

Оптимизация нормативной прочности бетонной крепи состоит в сокращении сроков перевода закрепного массива в состояние объемного сжатия.

При достаточно большом арсенале методов управления состоянием массива путем регулирования свойств бетонной крепи дифференцированный подход к назначению ее прочности используется сравнительно редко. Это происходит потому, что преобладает положение об увеличении напряженности породных массивов с нарастанием глубины.

Коэффициент повышения несущей способности крепи за счет одностороннего обнажения или объемного сжатия изменяется в интервале значений 1-2.

Тоннельная обделка зависит от характера пород, если она из крепких пород, то сооружение может эксплуатироваться без обделки. При опасности выветривания породы устраивают легкую облицовку. При необходимости же поддержания горной породы применяют несущую бетонную или железобетонную обделку. В крепких скальных породах применяют тоннельную обделку в виде опирающегося пятами на породу свода. Тоннельную обделку рассчитывают на максимальную величину прогнозируемого горного давления.

Рабочая гипотеза управления состоянием массивов с помощью бетонной крепи состоит в том, что при наличии горизонтального распора смеси ее прочность может быть снижена при сохранении надежности работы.

Поддерживающие свойства бетонов определяются давлением в плоскости, ориентированной по нормали к крепи и боковым давлением за счет горизонтального распора крепи, которые в значительной мере зависят от плотности укладки бетона.

В результате статического давления и динамических нагрузок в процессе твердения бетонная смесь уплотняется. В ней возникают напряжения. В горизонтальном направлении действуют равные по абсолютной величине и обратные по направлению силы давления и реакции отпора.

Бетонная крепь – это выполненная из бетона и возведенная с помощью опалубки конструкция, применяемая для крепления выработок при установившемся равномерно распределенном горном давлении. Бетонные крепи возводят с отставанием от забоя. Участок между забоем и местом возведения бетонных крепей поддерживают временной крепью. Бетонную смесь готовят централизованно на растворобетонных узлах, доставляя к месту укладки в специальных контейнерах или по трубам, а за опалубку укладывают с помощью бетоноукладчиков. Толщина бетонной крепи зависит от размеров выработки и крепости пород. В горизонтальных и наклонных тоннелях толщина свода в замке – не менее 17 см, стены – не менее 20 см. Расход бетона на 1 м горизонтальных и наклонных выработок 2-9 м3.

Обделка предназначена для закрепления внутренней поверхности тоннеля и придания соответствующего очертания. Она выдерживает давление окружающих выработку пород, гидростатическое давление подземных вод, нагрузки с поверхности земли, сейсмические воздействия и другие нагрузки. Для устройства обделки тоннелей больших поперечных размеров чаще всего используют монолитный бетон. Бетонирование ведут в жесткой металлической переставной опалубке одновременно по всему поперечному сечению конструкции, затем бетонную смесь прессуют с помощью специальных домкратных устройств, повышая прочность, плотность и водонепроницаемость бетона.

Состав бетонной смеси должен обеспечить нужную марку готового бетона с необходимыми свойствами при минимальном расходе цемента. Для сбалансированности состава бетона и структуры цементного теста в смеси марка цемента должна быть в пределах 0,7…2 от прочности бетона. Если значение отношения активности цемента к прочности бетонной смеси меньше 0,7 и больше 2,0, цементное тесто бетона теряет связность, что уменьшает прочность цементного камня. Тонкомолотые активные минеральные добавки или микронаполнители несколько снижают активность цемента, но увеличивают общее количество вяжущего и в итоге экономят цемент.

Состав бетонной смеси выражают в виде соотношения по массе между количеством цемента и инертных заполнителей с принятым водоцементным отношением. Метод абсолютных объемов проф. Б.Г. Скрамтаева основан на том, что тяжелый бетон в свежем состоянии имеет абсолютную плотность, то есть сумма объемов исходных материалов в 1 м3 равна объему уплотненной бетонной смеси.

Исходными данными для расчета состава бетона являются нормативная прочность бетона, подвижность или жесткость исходных материалов, активность цемента и характеристика инертных заполнителей. К бетону могут быть предъявлены требования по морозостойкости, стойкости к агрессивным водам, водонепроницаемости и т.п.

Для изделий из бетона расход цемента должен быть не менее 170 кг на 1 м3 бетона. Для железобетонных – не менее 220 кг на м3 бетона. Расход цемента не должен превышать 600 кг/м3, потому что дальнейшее увеличение количества цемента препятствует процессу цементации. Чем выше нормативный класс бетона, тем выше требования к качеству заполнителей. Для приготовления бетонов среднего класса используют заполнители среднего или низкого качества, например мелкий песок или щебень низкой прочности из карбонатных горных пород, бой кирпича, и получают бетон средней или низкой прочности. Для бетонов более высокого класса используют щебень средней прочности и гальку. Для бетонных смесей высших классов используют прочные и плотные заполнители из прочных горных пород без примесей и классифицированные.

Арсенал средств управления составляют:

– классификация инертных заполнителей по крупности;

– добавка вяжущих присадок минерального и органического происхождения;

– повышение активности компонентов бетонной смеси в ходе подготовки.

Контрольные вскрытия бетонной крепи тоннелей показывают, что под влиянием внешней среды она испытывает релаксационные явления и теряет несущую способность. При строительстве долговременных объектов с повышенными требованиями к надежности это обстоятельство стимулирует увеличение прочности бетонов прежде всего за счет увеличения количества цемента.

Это направление уже исчерпало себя, поскольку существует предел, преодоление которого не увеличивает прочность, а уменьшает, препятствуя образованию бетонного камня. Опытным путем установлено, что этот предел для различных сортов цемента составляет 500-600 кг/м3 (табл. 1).

Таблица 1. Изменение прочности бетона при увеличении расхода цемента

| Прочность бетона, МПа | Расход на 1 м3 | ||||

| Цемент, кг | Вода, л | Песок, кг | Щебень, кг | Водоцементное отношение | |

| 19 | 290 | 190 | 750 | 1100 | 0,64 |

| 29 | 380 | 200 | 700 | 1050 | 0,55 |

| 34 | 490 | 200 | 670 | 1000 | 0,41 |

| 35 | 540 | 210 | 650 | 950 | 0,35 |

| 35 | 600 | 220 | 640 | 930 | 0,30 |

С добавлением цемента 300-400 кг/м3 график приращения прочности выполаживается, а в интервале расхода цемента 400-600 кг/м3 бетона прочность практически не растет. Это свидетельствует о том, что упрочнение бетонной крепи путем увеличения расхода цемента исчерпало свои возможности.

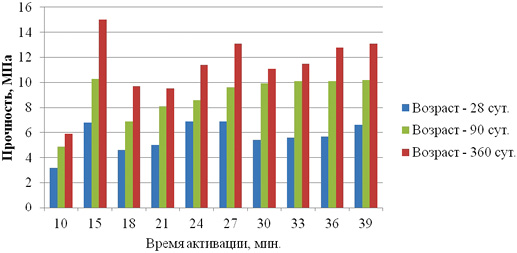

При прочих одинаковых условиях прочность бетонных смесей увеличивается при активации в шаровой мельнице (табл. 2) [13-15].

Таблица 2. Зависимость прочности бетона от времени активации в мельнице

| Навески | Время активации | Выход класса -0,08 мм, % | Объемный вес смеси, кг/м3 | Водоотделение, % | Предельное напряжение сдвига, Па | Прочность кубов, МПа, дни | ||

| 28 | 90 | 360 | ||||||

| I | 10 | 20 | 2,0 | 1,7 | 100-130 | 3,2 | 4,9 | 5,9 |

| 2 | 15 | 26 | 2,1 | 2,2 | 80-90 | 6,8 | 10,3 | 15,0 |

| 3 | 18 | 30 | 2,0 | 1,7 | 90-100 | 4,6 | 6,9 | 9,7 |

| 4 | 21 | 35 | 2,0 | 1,2 | 70-80 | 5,0 | 8,1 | 9,5 |

| 5 | 24 | 40 | 2,0 | 1,5 | 70-80 | 6,9 | 8,6 | 11,4 |

| 6 | 27 | 42 | 2,1 | 2,2 | 60-110 | 6,9 | 9,6 | 13,1 |

| 7 | 30 | 47 | 2,1 | 1,0 | 60-80 | 5,4 | 9,9 | 11,1 |

| 8 | 33 | 52 | 2,0 | 2,2 | 50-90 | 5,6 | 10,1 | 11,5 |

| 9 | 36 | 55 | 2,1 | 2,2 | 55-70 | 5,7 | 10,1 | 12,8 |

| 10 | 39 | 60 | 2,1 | 1,0 | 55-75 | 6,6 | 10,2 | 13,1 |

Сходство графиков в части набора прочности подтверждает идентичность процесса набора прочности (рис. 1).

При активации в шаровой мельнице прочность бетона возрастает с увеличением тонкости помола, в том числе при выходе активной фракции 40% класса -0,08 мм с 3,2 до 5,0 МПа в возрасте 28 дней и с 4,9 до 8,0 МПа в 90 дней. При выходе же активной фракции 60% прочность возрастает с 3,2 до 6,6 МПа в 28 дней и с 4,9 до 10,0 МПа в 90 дней.

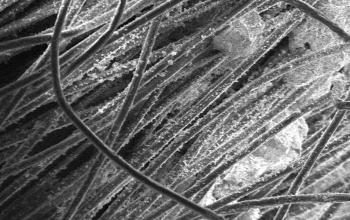

Прочность бетона на основе активированного в шаровой мельнице вяжущего возрастает с увеличением тонкости помола до выхода активной фракции 40% класса -0,08 мм. Анализ экспериментальных данных указывает, что выход активного класса существенно больше при подготовке вяжущего в дезинтеграторе (табл. 3) [16-18].

Таблица 3. Сводные результаты активации вяжущих

| Вид активатора | Удельная поверхность, см2/г | Предел прочности при сжатии, МПа | Продукты гидратации через 1 сутки после пропаривания | |||

| 1 сутки | 180 суток | Н2О, % | Са(ОН)2,% | СаСО3, % | ||

| Шаровая мельница | 2088 | 8 | 16 | 4,9 | 1,6 | 1,8 |

| Дезинтегратор (1 раз) | 1532 | 12 | 21 | 7,1 | 2,5 | 3,2 |

| Дезинтегратор (2 раза) | 2100 | 12 | 20 | 7,4 | 2,5 | 2,5 |

| База – цемент 100% | 3500 | 14 | 26 | 9,6 | 5,6 | 5,5 |

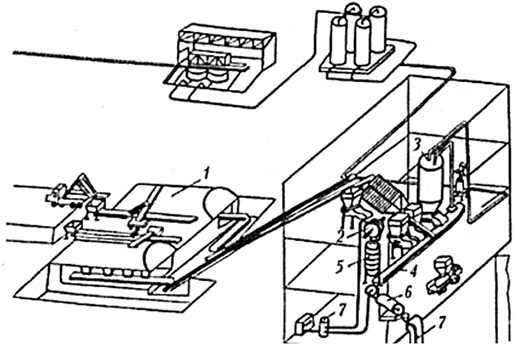

Технологическая цепь с повышением активности вяжущих добавок в дезинтеграторе представлена на рис. 2.

Основные научные результаты и выводы исследований в данном направлении заключаются в следующем:

— обосновано повышение прочности бетонной крепи при сооружении тоннелей без увеличения расхода цемента;

— доказано увеличение прочности бетона за счет преобразования структуры вещества воздействием механических сил в активаторах-дезинтеграторах;

— доказано, что традиционные методы увеличения прочности бетона ограничены условиями гидратации вяжущего цемента.

В настоящее время обоснована новая технология перманентного повышения прочности бетонной крепи без увеличения расхода вяжущих за счет преобразования их структуры в активаторах-дезинтеграторах с приложением большой энергии.

Привлекательность технологии заключается еще и в том, что в процессе активации металлосодержащих вяжущих, например хвостов обогащения руд, в дезинтеграторе извлекаются оставшиеся металлы [19-20].

Библиографический список

1. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле. – Белгород, 2013, – 213 с.

2. Golik V., Komashchenko V., Morkun V., Zaalishvili V. Enhancement of lost ore production efficiency by usage of canopies // Metallurgical and Mining Industry, vol. 7, № 4, 2015, рр. 325-329.

3. Келехсаев В.Б,. Голик В. И., Савелков В.И., Гашимова З.А., Келехсаев В.Б. К мониторингу состояния массива пород при освоении недр в течение неопределенно долгого периода времени // Вектор ГеоНаук/Vector of Geosciences, 1(2) 2018, рр. 48-60.

4. Тоннельное строительство России и стран СНГ в начале века: опыт и перспективы // Труды Международной научно-технической конференции, – М., 28-31 октября 2002 г.

5. Голик В.И., Габараев О.З., Джанаев Э.М. Геомеханическая основа управления безопасностью Рокского тоннеля//Устойчивое развитие горных территорий, т. 5, №3, 2013, с. 10-15.

6. Reiter K., Heidbach O. 3-D geomechanical-numerical model of the contemporary crustal stress state in the Alberta Basin (Canada)// Solid Earth, №. 5, 2014, рр. 1123-1149.

7. Golik V., Komashchenko V., Morkun V., Irina G. Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries // Metallurgical and Mining Industry, vol. 7, 2015, № 7, pp. 383-387.

8. Jarvie-Eggart M. E. Responsible Mining: Case Studies in Managing Social & Environmental Risks in the Developed World. Englewood, Colorado: Society for Mining, Metallurgy and Exploration, 2015. – 804 р.

9. Sheshpari M. A Review of Underground Mine Backfilling Methods with Emphasis on Cemented Paste Backfill // Electronic Journal of Geotechnical Engineering, vol. 20, №13, 2015, рр. 5183-5208.

10. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – Путь длиной в 65 лет // Горный журнал, №3, 2016, с. 6-12.

11. Golik V.I., Razorenov Yu.I., Efremenkov A.B. Recycling of metal ore mill tailings // Applied Mechanics and Materials, vol. 682, 2014, рр. 363-368.

12. Golik V., Dmitrak Yu. Parameters of solidifying mixtures transporting at underground ore mining. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, pp.45-53.

13. Дмитрак Ю.В. Теория движения мелющей загрузки и повышение эффективности оборудования для тонкого измельчения горных пород // Автореферат дисс. доктора технических наук / Московский гос. горный ун-т. Москва, 2000.

14. Дмитрак Ю.В., Вержанский А.П. Тенденции применения оборудования для тонкого измельчения горных пород // Горный информационно-аналитический бюллетень, № 6, 2000, с. 184-188.

15. Дмитрак Ю.В., Шишканов К.А. Разработка вероятностной кинематической модели мелющих тел в помольной камере вибрационной мельницы // Горный информационно-аналитический бюллетень (научно-технический журнал), № 12, 2010, с. 302-308.

16. Хинт Й. УДА-технология: проблемы и перспективы. – Таллин: Валгус. 1981, – 116 с.

17. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management. vol. 9, № 6, 2015, pp. 1119-1123.

18. Golik V.I., Razorenov Y.I., Polukhin O.N. Metal extraction from ore benefication codas by means of lixiviation in a disintegrator // International Journal of Applied Engineering Research, vol. 10. № 17, 2015, pp. 38105-38109.

19. Разоренов Ю.И., Голик В.И. Проблемы глубокой утилизации отходов переработки угля // Маркшейдерия и недропользование, № 4 (66), 2013, с. 52-54.

20. Golik V., Komashchenko V., Morkun V., Burdzieva O. Metal deposits combined development experience // Metallurgical and Mining Industry, vol. 7, № 6, 2015, рр. 591-594.