УДК 725.4

А.А. БАЛИКОЕВ, доктор экон. наук, профессор, заведующий кафедрой «Архитектура и дизайн», проректор, Б.С. ЦИДАЕВ, канд. техн. наук, заведующий кафедрой «Нефтегазовое дело», проректор, А.Ч. САЛБИЕВА, профессор, В.И. ОДИНЦОВ, профессор, кафедра «Архитектура и дизайн», Северо-Кавказский государственный технологический университет, г. Владикавказ

Ключевые слова: архитектурное сопровождение, горные территории, объекты, хвосты обогащения, утилизация

Keywords: architectural support, mountain areas, objects, tailings, utilization

Статья посвящена проблеме освоения горных территорий Северного Кавказа, в том числе возможности использования местного сырья для строительства. Перспективным направлением увеличения экономической эффективности является замена дефицитных вяжущих альтернативными веществами, например хвостами обогащения руд.

При архитектурном оформлении промышленных и гражданских объектов в горных регионах одно из важнейших мест занимает проблема обеспечения строительства материалами.

Увеличивающиеся потребности в строительном сырье и логистические проблемы горного строительства заставляют искать новые возможности использования местных доступных материалов, в том числе хвостов переработки добытых минералов. Такая база строительной индустрии сложилась в добывающих регионах Северного Кавказа [1-5].

Для сопоставимости и повышения достоверности исследований хвостов обогащения Мизурской (РСО-Алания), Тырныаузской (КБА) и Урупской (КЧР) обогатительных фабрик применена единая методика исследований.

Цель исследований – определение возможностей утилизации хвостов с подготовкой по стандартной технологии. Результаты на этой стадии принимаются в качестве базовых, а полученные закономерности могут использоваться при строительстве неответственных вспомогательных объектов, где влияние металлов и серы в хвостах не так опасно.

Результаты

Хвосты Мизурской фабрики. Макроскопическим изучением установлено следующее соотношение компонентов: крупнозернистые граниты – 40%; порфириты – 30%; песчаники – 20%; жильный материал – 8%; рудные минералы – 2%. Микроскопическим анализом определено содержание основных металлов в хвостах: пирит – 1,4%; сфалерит – 0,6%; галенит – 0,06%; халькопирит – 0,05%.

Жильные минералы: кварц, карбонат, кальцит, хлорит, сидериты характеризуются размером отдельных зерен – до 0,3 мм.

Подготовленная к исследованию валовая хвостовая проба состояла из зерен крупностью +6-80 мм, что соответствует гранулометрическому составу основной отвальной массы.

Результаты испытаний весовых параметров по ГОСТ-8269 сведены в табл. 1.

Таблица 1. Весовые свойства хвостов

| Свойства хвостов | Пробы | Усредненное значение | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Удельный вес, г/см3 | 2,64 | 2,67 | 2,68 | 2,65 | 2,70 | 2,68 | 2,67 |

| Объемный вес, г/см3 | 2,48 | 2,47 | 2,49 | 2,48 | 2,47 | 2,49 | 2,48 |

| Объемный насыпной вес, г/см3 | 1,44 | 1,41 | 1,43 | 1,42 | 1,42 | 1,46 | 1,43 |

Для исследования прочности бетонной смеси с заполнителем из хвостов обогащения выбран состав исследуемой смеси, (кг/м3): цемент М400 – 300, песок из поймы р. Терек – 550 кг, щебень из хвостов – 1300, вода – 200. Водоцементное отношение – 0,6. Пластичный бетон уложен в формы размерами 10×10×10 см и выдерживается в лабораторных условиях.

Установлено, что бетон, содержащий щебень хвостов обогащения, удовлетворяет строительным требованиям и может быть утилизирован в виде самостоятельного материала в качестве заполнителя. В зависимости от расхода цемента могут быть получены марки бетона 100, 200 и выше. По прочностным качествам изделия из щебня хвостов выщелачивания в сухом виде могут использоваться при операциях нулевого цикла строительства: основания, уплотнения, заполнения пустот, дренирующий слой, создание «подушек», балластировка, крупный заполнитель для тяжелого бетона.

Ограничивающим область применения хвостов обогащения обстоятельством является наличие сернистых соединений в количестве от 0,04 до 0,06% в пробах, что в перерасчете на будущее полное окисление сульфидов составляет 1,1-1,7%. Для ответственных несущих конструкций представляет опасность остаточное содержание металла, естественное выщелачивание которого ослабляет несущую способность строительных элементов.

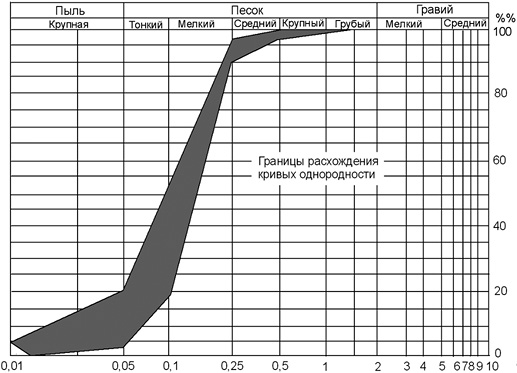

Хвосты Тырныаузской фабрики. В процессе обогащения вольфрамомолибденовых руд получалось около 1,5 млн м3 в год хвостов, которые с помощью воды транспортированы к хранилищам с общей емкостью до 120 млн м3. Это мелкозернистый однородный песок с содержанием: глинистых частиц – до 1%, пылеватой фракции – до 10% с преобладанием фракции от 0,01 до 0,25 мм. Максимальная крупность частиц – 1 мм. Коэффициент однородности – 2-3.

Хвосты состоят из зерен кварца, пироксена, граната и метаморфических сланцев. Они содержат, кроме окисла кремния и полуторных окислов, окиси кальция и магния и щелочных металлов, также мышьяк и сернистые соединения.

В целом хвосты представляют собой мелкозернистый песок с преобладанием (50-60%) фракции 0,25-0,1 мм. Такой песок пригоден для использования как самостоятельный материал для засыпки пустот при строительстве объектов различного назначения в отраслях хозяйства.

Нами выполнены лабораторные исследования технологий производства строительных изделий: цементации, силикатизации, битумизации и полимеризации. Методика исследований предусматривает введение реагентов в инертную среду песков, перемешивание, уплотнение в формах размерами 10×10×10 см, технологическое отстаивание и контрольные испытания в установленное время с применением стандартных приборов и методики.

Кубики готовятся в металлических разъемных формах с уплотняющей нагрузкой в течение 5 мин. – 30 кг/см2 для цементации и 300 кг/см2 для битумизации. При испытании водостойкости образцы выдерживаются в воде в течение 24 часов с определением коэффициента размягчения – отношения прочности водонасыщенных образцов к прочности образцов в воздушно-сухом состоянии. Установлено, что технологии их утилизации дают удовлетворяющие строительным нормам результаты (табл. 2).

Таблица 2. Прочность на растяжение в воздушно-сухом состоянии, МПа

| Образцы | Среднеезначение | ||||

| 1 | 2 | 3 | 4 | 5 | |

| 0,024 | 0,023 | 0,029 | 0,026 | 0,028 | 0,0265 |

Песок является возможным к применению строительным материалом, обладая пористостью 42% и модулем деформации 75 кг/см2, в условиях трехосного сжатия модуль уменьшается до 52 кг/см2 при угле внутреннего трения около 40°С.

Цементированные хвосты обладают прочностью при расходах более 5% цемента марки 400, тот же эффект достигается при цементации 3% цемента и 0,5% извести. Силикатизированные хвосты обладают прочностью при расходах жидкого стекла заводской концентрации около 70-90 л/м3 смеси или такого же количества хлористого кальция при концентрации 30%. Битумизированные хвосты обладают прочностью с добавками негашеной извести, полиамидов и полиакриламида.

Хвосты Урупской фабрики. В хвостах содержится 55-65% пирита, 0,2-0,4% меди, до 0,2% цинка и ряд других металлов. Содержание серы достигает 30%.

При определении прочности изделий с утилизируемыми хвостами обогащения смесь укладывали в формы размерами 10×10×10 см, выдерживали при температуре 18-20°С и влажности 50-60% и раздавливали на лабораторном прессе ПСУ-50. Материал измельчали в мельнице, сушили и обжигали в печах. Состав первой партии смеси Ц:Х:Щ=1:2:3, где Ц – цемент, Х – хвосты, Щ – щебень. В возрасте 28 суток кубики имели прочность при одноосном сжатии 4 МПа.

Состав второй партии смеси Ц:Г:Х:Щ=0,5:1:2:3 с добавкой 1,% Na2SO4, где Г – гипс строительный. Прочность кубиков – 3,2 МПа в возрасте 28 суток.

Полученные результаты сопоставляются с базовой партией состава Ц:Х=1:5, прочность которой в возрасте 298 суток – 0,48 МПа. Увеличение прочности фиксируется наблюдениями при использовании для затворения этой партии известкового молока и 2% раствора аммиачной воды. Прочность в возрасте 28 суток составила соответственно 0,7 и 0,6 МПа (табл. 3).

Таблица 3. Прочность хвостов в возрасте 28 суток, МПа

| Составы | Добавки | Условия твердения | Прочность |

| базовый | воздух | ||

| Ц:П:Щ=1:2:3 | — | воздух и H2O4 | 0,7 |

| Ц:П:Щ=1:2:3 | — | 0,51 | |

| Экспериментальный | |||

| Ц:Х:Щ=1:2:3 | — | воздух | 0,55 |

| Ц:Х:Щ=1:2:3 | — | вода | 0,4 |

| Ц:Х:Щ=1:2:3 | — | вода и H2O4 | 0,38 |

| Ц:Г:Х:Щ=0,5:1:2:3 | Ca(OH)2 | воздух | 0,52 |

| Ц:Х=1:5 | — | воздух | 0,48 |

| Ц:Х=1:5 | — | воздух | 0,55 |

| Ц:Х=1:5 | — | воздух | 0,51 |

Исследованиями определены компоненты, которые могут применяться в строительстве: песчано-гравийная смесь поймы реки Уруп; глины и суглинки рек Теплая и Богачиха; сырой и строительный гипс Шедокского комбината; известняки и мергели; жженая известь Джегутинского и Красногорского заводов; туфы и песчаники месторождения.

Одной из целей исследований являлось обоснование возможности замены цемента фракциями хвостов обогащения. Материал исследования включает в себя заполнители: тонкая и крупная фракции хвостов; высевки хвостов обогащения; вяжущие – цемент, шлак, гипс, известняки и т.п.

Устанавливаются значения прочности при расходе портландцемента с граншлаковой добавкой: 40, 60, 80 и более кг/м3.

Количество комплексного вяжущего: с крупным заполнителем – 450, 400, 350 и 300 кг/м3; с мелким заполнителем – 400, 350, 300 и 250 кг/м3.

Порядок эксперимента:

• по каждому опыту определяются плотность, грансостав, содержание отмучиваемых материалов, удельная поверхность, влажность заполнителя и добавок;

• на каждый опыт регламентируется количество материалов и воды;

• контрольные кубы 10×10×10 см изготавливаются на четыре срока выдержки (7, 14, 28 и 60 суток) по 3 образца на каждый срок, которые хранятся в соответствии с ГОСТ;

• контрольные кубы испытывают на одноосное сжатие.

Свойства металлургического гранулированного шлака сведены в (табл. 4).

Таблица 4. Химический состав шлака

| Компоненты | Модули | |||||||

| SiO2 | Al2O3 | CaO | MgO | FeO | MnO | SO3 | основности, Мо | активности, Ма |

| 43 | 10,1 | 42,4 | 2,3 | 0,7 | 0,3 | 1,7 | 0,84 | 0,25 |

| 38 | 12,9 | 40,7 | 5,9 | 0,5 | 0,8 | 1,2 | 0,92 | 0,34 |

Характеристика материалов дана в таблице 5.

Таблица 5. Гранулометрический состав хвостов

| Компоненты смеси | Остаток на ситах в %, мм | Отмучиваемых, % | Удельная поверхность, м2/кг | Плотность, кг/м3 | |||||||

| 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | -0,14 | ||||

| Мизурские | 6,0 | 7,5 | 15,5 | 21,0 | 16 | 18 | 12,5 | 21,5 | 2 | 12,4 | 2720 |

| Тырныаузские | 3,0 | 2,5 | 10,0 | 12,5 | 19,5 | 16,5 | 23,0 | 13,0 | 10 | 16,6 | 2640 |

| Урупские | 5,5 | 6,4 | 28,6 | 19,5 | 22,0 | 13 | 3,0 | 2,0 | 5,4 | 13,6 | 2705 |

| Граншлак | — | 5,1 | 17,9 | 16,0 | 34,6 | 17,4 | 6,1 | 2,6 | 2,6 | 6,76 | 2560 |

Результаты исследования контрольных кубов в возрасте 28 суток даны в таблице 6.

Таблица 6. Результаты исследования составов с цементом и мелкой фракцией хвостов

| Прочность смесей, МПа | Расход портландцемента, кг/м3 | |||||

| 30 | 60 | 80 | 100 | 120 | 180 | |

| Мизурских | 0,50 | 0,75 | 0,81 | 0,92 | 1,00 | 1,30 |

| Тырныаузских | 0,41 | 0,53 | 0,66 | 0,74 | 0,87 | 1,15 |

| Урупских | 0,48 | 0,69 | 0,78 | 0,87 | 0,92 | 1,24 |

Примечание: расход воды 200 л/м3

Прочность кубов, в которых заполнитель комбинируется по признаку оптимальной крупности (50% щебня и 50% хвостов), увеличивается (табл. 7).

Таблица 7. Прочность смесей с комбинированным заполнителем, МПа

| Хвосты обогащения | Расход портландцемента, кг/м3 | |||||

| 30 | 60 | 80 | 100 | 120 | 180 | |

| Мизурские | 0,65 | 0,82 | 0,93 | 0,99 | 1,27 | 1,65 |

| Тырныаузских | 0,51 | 0,63 | 0,74 | 0,89 | 0,99 | 1,50 |

| Урупские | 0,62 | 0,73 | 0,88 | 0,91 | 1,08 | 1,55 |

Примечание: расход воды 200 л/м3

Увеличение прочности за счет комбинирования заполнителя по крупности оценивается коэффициентом 1,15-1,25.

Расход цемента снижается добавлением измельченного доменного шлака с тонкостью помола 50% фракции 0,074 мм. Расход шлака на 1 м3 смеси определяется величиной комплексного вяжущего 300 кг/м3 при мелком заполнителе и 400 кг/м3 комплексного вяжущего при крупном заполнителе.

На пути неограниченного использования хвостов обогащения в строительстве путем извлечения металлов из хвостов обогащения стоит ряд проблем: извлечение металлов в раствор реагентов и из раствора выщелачивания, нейтрализация маточных растворов и др. Эти проблемы требуют специальных исследований [6-10].

Активация хвостов в дезинтеграторе в процессе выщелачивания металлов существенно увеличивает их вяжущие свойства, содействуя расширению области применения природо- и ресурсосберегающих технологий с использованием в строительстве смесей на основе местного сырья. Потребности производства в твердеющих смесях могут быть удовлетворены использованием накопленных хвостов обогащения. Экономическая эффективность полной утилизации хвостов обогащения увеличивается за счет снижения величины ущерба окружающей среде [11-15].

Выводы:

Отходы обогащения металлических руд на фабриках Северного Кавказа обладают качествами, предъявляемыми к сырью для строительства, обеспечивая нужную марку бетона при соответствующем расходе цементного вяжущего.

При несложной подготовке они пригодны для целей строительства в качестве эквивалента щебня или песка. Прочность бетонов на основе хвостов обогащения повышается увеличением доли крупных фракций, а расход цемента снижается добавкой шлаковых отходов металлургии.

Универсальному использованию хвостов обогащения препятствует остаточное содержание в них металлов и сернистых соединений, что требует выполнения комплексных исследований.

Библиографический список

1. Dmitrak Y.I., Golik V.I., Gabaraev O.Z., Tsidaev B.S. Vybro transportation of hydraulic mixtures in pipeline 2019 Innovation-Based Development of the Mineral Resources Sector: Challenges and Prospects – 11th conference of the Russian-German Raw Materials, 2018.

2. Golik V.I., Razorenov Yu.I., Ignatov V.N., Khasheva Z.M. The history of Russian Caucasus ore deposit development // The Social Sciences (Pakistan), Т. 11, №15, 2016, с. 3742-3746.

3. Golik V.I., Gabaraev O.Z., Tsidaev B.S., Dzeranov B.V. Improving the design of disintegrator for hard minerals deep disposal 2019 Innovation-Based Development of the Mineral Resources Sector: Challenges and Prospects – 11th conference of the Russian-German Raw Materials, 2018.

4. Голик В.И., Хашева З.М. Механизм экономической диверсификации горной отрасли регионов Кавказа // Научный вестник Южного института менеджмента, № 1, 2014, с. 39-47.

5. Гуриев Т.С., Цаболова М.М., Баликоев А.А., Базаева А.В. Параметры проектирования архитектурно-строительных объектов и их влияние на оптимизацию проектов // Устойчивое развитие горных территорий, Т. 5, № 4, 2013, с. 50-53.

6. Golik V., Komaschenko V., Morkun V., Khasheva Z. The effectiveness of combining the stages of ore fields development // Metallurgical and Mining Industry, Т. 7, № 5, 2015, с. 401-405.

7. Бочаров В.А., Игнаткина В.А., Чантурия Е.Л., Юшина Т.И., Хачатрян Л.С., Дунаева В.Н. О выборе возможных способов комплексного использования техногенных пиритных хвостов в связи с их переработкой // Горный информационно-аналитический бюллетень, №10, 2015, с.145-154.

8. Вержанский А.П. Проблемы освоения техногенных ресурсов в России // Горный журнал, №7, 2016, с. 105-106.

9. Голик В.И., Соболев А.А., Дзапаров В.Х., Харебов Г.З. Перспективы разработки месторождений Садона //Устойчивое развитие горных территорий, №3, 2018, с. 420-427.

10. Каплунов Д.Р., Рыльникова М.В., Радченко Д.Н. Реализация концепции устойчивого развития горных территорий – базис расширения минерально-сырьевого комплекса России // Устойчивое развитие горных территорий. Владикавказ, №3, 2015, с.46-50.

11. Голик В.И. Извлечение металлов из хвостов обогащения комбинированными методами активации // Обогащение руд, №5, 2010, с. 38-40.

12. Голик В.И., Разоренов Ю.И., Страданченко С.Г., Прокопов А.Ю., Масленников С.А. Экспериментальное обоснование параметров механохимической переработки хвостов обогащения руд //Г орный информационно-аналитический бюллетень, № 5, 2012, с. 128-134.

13. Комащенко В.И., Васильев П.В., Масленников С.А. Технологиям подземной разработки месторождений КМА – надежную сырьевую основу // Известия Тульского государственного университета. Науки о Земле, № 2, 2016, с. 101-114.

14. Ляшенко В.И. Научно-технические предпосылки повышения экологической безопасности в горнодобывающем регионе // ОАО «Черметинформация», Черная металлургия, № 1, 2015, с. 21-30.

15. Хашева З.М., Голик В.И. К экономической оценке опасности природных и техногенных катастроф // Научный вестник Южного института менеджмента, № 2, 2015, с. 11-15.

16. Хашева З.М., Кравченко Н.П., Голик В.И., Дмитрак Ю.В., Баликоев А.Б. Принципы комбинированной оценки эффективности технологий извлечения цветных металлов // Передовые исследования в области динамических и управляющих систем. № 10. Специальный выпуск, 2018, с. 2043-2050.