УДК 691.328.2

Л.М. ЗАРЕЦКИЙ, канд. техн. наук, ООО «АрМон»,

В.А. ХАРИТОНОВ, канд. техн. наук, профессор, МГТУ им. Г.И. Носова,

А.Г. МЕДВЕДЕВ, инженер, ООО «Завод ЖБИ «Кулонстрой»

Ключевые слова: преднапряженный железобетон, арматурные канаты, предельные состояния, сцепление преднапряженной арматуры с бетоном, модуль упругости

Keywords: prestressed reinforced concrete, PC strands, limiting states, bond of prestressed reinforcement to the concrete, elasticity modulus

При производстве предварительно напряженных железобетонных изделий с канатным армированием существует ряд типовых проблем, в настоящее время воспринимаемых как данность, однако потенциально решаемых.

Производство преднапряженных ЖБИ формирует ряд требований к арматурным канатам, которые обычно не осознаются в полной мере ни производителями арматурных канатов, ни производителями ЖБИ из-за недостаточно глубокого знакомства со спецификой друг друга, а также отсутствия в ГОСТ Р 53772-2010 и других стандартах на арматурные канаты нормативных требований к ряду их характеристик, частично отраженных и также частично отсутствующих в СП 63.13330.2012 Бетонные и железобетонные конструкции.

Данный материал представляет собой попытку обобщить на основании работ предшественников и собственного опыта основные взаимосвязи между нормируемыми/ненормируемыми характеристиками арматурных канатов и достигаемыми на их основе характеристиками железобетонных изделий, а также обосновать приоритетные направления в совершенствовании арматурных канатов и армируемых ими железобетонных изделий.

Задачи и проблемы производства и применения предварительно напряженных железобетонных изделий, не заостряя внимание на очевидной во всех случаях экономической составляющей, можно для удобства восприятия и классификации разделить на две группы:

— производственно-логистические – касающиеся устойчивого производства продукции заданного качества, исключения типового производственного брака и повреждений при транспортировке ЖБИ потребителю, связанных с нехваткой прочности и структурной целостности самих изделий;

— строительные – касающиеся обеспечения требуемых/желаемых характеристик получаемых изделий.

Среди производственно-логистических проблем, связанных с арматурными канатами, можно выделить две основные проблемы, одна из которых, в зависимости от технологии производства ЖБИ, может проявляться на разных стадиях: при производстве, транспортировке или в ходе жизненного цикла изделия.

Эта проблема – проскальзывание арматурных канатов в концевых частях железобетонных изделий с соответствующей потерей преднапряжения в торцевых участках различной (меняющейся почти случайным образом) длины или (реже) по всей длине изделия.

Проскальзывание канатов может быть скрытым. Например, в изделиях, производимых в одиночных или последовательных опалубках со свободными участками канатов между изделиями и упорами, смещение канатов неочевидно и потому не является основанием для отбраковки при приемке. Однако такое проскальзывание может проявиться как разрушением необжатых (или недостаточно обжатых) торцевых частей изделия при транспортировке, так и нарушениями геометрии и баланса внутренних напряжений, способными негативно сказаться при монтаже и/или дальнейшей эксплуатации строительной конструкции, в которую входит данное изделие.

Также проскальзывание канатов может быть явным, особенно в случае безопалубочного формования, где втягивание торца каната от общей с бетоном плоскости реза предельно наглядно (см. рис. 1). Величина данного проскальзывания нормируется различными производителями на уровне, соответствующем фактической длине зоны передачи напряжений 600-1000 мм [1-3], однако периодически выходит за пределы как допуска заводской документации, так и задаваемой в СП 63.13330.2012 длины зоны передачи напряжений, равной 1500 мм.

Рис. 1. Втягивание канатов в торце плиты БОФ: a – допустимое, б – брак

Однако и за пределами нормируемых величин, и в их пределах проскальзывание одинаковых канатов в пределах одной дорожки и даже в одном сечении плиты может различаться в разы. В результате концевые части многопустотных плит имеют различающуюся как от плиты к плите, так и с разных сторон плиты длину необжатых участков, в связи с чем плиты с одной формовки могут иметь различное натяжение и предварительный выгиб, а также незначительные винтовые деформации.

Необходимо также отметить, что даже при нормативной величине проскальзывания канатов длина зоны передачи напряжений достаточно велика, чтобы необжатые и лишенные конструктивной арматуры торцевые части ЖБИ могли получить повреждения при погрузочно-разгрузочных работах или нарушениях технологии монтажа.

Кроме рассмотренной проблемы, производители ЖБИ периодически сталкиваются с попроволочным обрывом канатов, происходящим зачастую уже после натяжения, непосредственно при осуществлении формовки или заливки с сопутствующим воздействием вибрации.

Вполне очевидно, что для решения проблем, связанных с проскальзыванием арматурных канатов, следует как минимум принципиально снизить разброс их сцепления с бетоном, в настоящее время различающегося кратно даже для смежных участков одного и того же каната в бетоне из одного замеса.

Как максимум же – следует увеличить сцепление арматурных канатов с бетоном, при этом обеспечив максимально устойчивую величину данной характеристики.

Что касается попроволочного обрыва канатов при изготовлении ЖБИ, то до проведения специализированного исследования основной причиной этого негативного явления можно считать наличие на проволоках участков с пониженной пластичностью из-за единичных дефектов структуры металла. Поскольку такие обрывы чаще встречаются на канатах производителей, у которых емкость зарядной шпули канатовьющей машины линии стабилизации превосходит величину получаемого от поставщика бунта катанки, предварительно можно полагать, что эти дефекты соответствуют сваркам, произведенным перед термообработкой катанки и волочением.

Строительные задачи – это в первую очередь достижение ключевых характеристик железобетонных изделий, по которым они регулярно тестируются: жесткость, трещиностойкость и несущая способность, соответствующие расчетам строительных конструкций по 2-й, 3-й и 1-й группам предельных состояний.

Оценка взаимосвязи данных характеристик со свойствами арматурных канатов производилась в ходе экспериментов, реализованных на ОАО «Тюменский завод ЖБИ №1» и ООО «Завод ЖБИ «Кулонстрой» [5].

Кроме того, не менее важной задачей является обеспечение огнестойкости – однако, на первый взгляд, характеристики арматурного каната не могут как-либо повлиять на данную характеристику. Действительно ли характеристики каната не влияют прямо или косвенно на эту важную характеристику ЖБИ – можно оценить, предварительно рассмотрев взаимосвязь прочих характеристик.

Жесткость

Рассмотрим то, от каких характеристик каната и каким образом зависит жесткость – первая по очередности из проверяемых нагружением характеристик железобетонного изделия, например многопустотной плиты перекрытия безопалубочного формования.

Испытание на жесткость представляет собой измерение величины прогиба плиты под действием контрольной нагрузки. Прогиб плиты зависит от:

а) сопротивления арматурных канатов растяжению под воздействием приложенного к плите изгибающего момента, созданного контрольной нагрузкой;

б) сцепления канатов с бетоном, определяющего эффективность передачи канатам воздействующей на плиту нагрузки и соотношения между растянутой нижней частью сечения бетона и сжатой верхней частью, способной создавать значимый реактивный момент;

в) упругой или неупругой деформации опорных и смежных с ними участков плиты в результате действия продавливающей нагрузки и изгиба не обжатых проектным напряжением концевых участков.

Сопротивление арматурных канатов растяжению зависит от их интегрального модуля упругости и величины наличествующего в них на момент испытания предварительного напряжения.

В свою очередь, величину сохраненного в канатах предварительного напряжения определяют следующие факторы:

а) исходное напряжение в канатах, составляющее не более 80% от условного предела текучести, однако на практике обычно существенно меньшее, не более 1100 МПа – при больших напряжениях практически невозможно исключить существенное проскальзывание канатов в бетоне с повреждением бетона в контуре обволакивания, что может привести к последующей полной потере напряжения;

б) сцепление канатов с бетоном, за счет которого на участках в 250-400, а то и 700-800 мм от торца плиты заведомо теряется более 50% проектного натяжения и по всей длине возможны потери до 40%;

в) релаксация напряжений, потери от которой не превышают 2,5% к моменту набора проектной прочности бетона.

Сопротивление торцов плиты продавливающей нагрузке – при выносе за скобки ее геометрических параметров и прочностных характеристик бетона – зависит от величины обжатия торцов в продольном направлении предварительным напряжением арматурных канатов и опять же их модуля упругости: чем более бетон обжат, тем меньше деформации растяжения, возникающего при изгибе и сдвиге. А обжатие, т.е. доля предварительного напряжения, набираемая на данном участке, представляет собой непостоянную часть рабочего натяжения, набираемого на участке кратно большей длины.

Таким образом, все три ключевых фактора, определяющих жесткость плиты, в значительной степени или даже полностью определяют две характеристики канатов: сцепление с бетоном и модуль упругости.

При этом обе эти характеристики имеют разброс в довольно широких пределах. Так, модуль упругости арматурных канатов по стандарту ASTM A416, конструктивно и технологически идентичных канатам по ГОСТ Р 53772-2010, по данным проводивших исследование производителей, варьируется в диапазоне 170-205 ГПа, что обусловлено технологией их производства.

Разница же в сцеплении канатов с бетоном, если оценивать ее по усилию вырывания каната из бетона или по глубине втягивания преднапряженного каната в бетон от общей плоскости реза, имеет разброс не менее чем в 3-4 раза. При этом значительный рост сцепления обеспечивает уменьшение высоты зоны, в которой бетон растягивается до состояния, при котором восприятие растягивающих нагрузок обеспечивается только арматурой, и соответствующее увеличение высоты сжатой зоны.

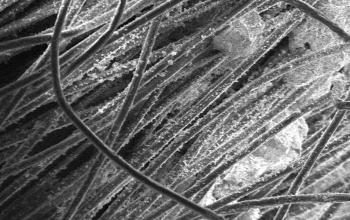

Для оценки влияния сцепления канатов на их втягивание, характер деформации опорных участков плит и характер прогибов и трещинообразования был проведен натурный эксперимент, в ходе которого была изготовлена дорожка многопустотных плит перекрытия со смешанным армированием из экспериментальных 10-проволочных трехгранных арматурных канатов [6], имеющих многократно повышенное сцепление с бетоном, и стандартных канатов двух вариантов исполнения – с гладкими и профилированными повивочными проволоками (см. рис. 2). Измерения втягивания канатов и результаты испытаний одной из плит данной дорожки обеспечили авторов первичными данными по взаимосвязи характеристик канатов и армируемых ими ЖБИ.

В ходе данного первичного эксперимента многократно различающееся сцепление стандартных и трехгранных канатов приводило к 2-кратному уменьшению прогиба для последних [5].

Естественно, вышеописанный разброс критически важных характеристик обесценивает любые улучшения остальных свойств арматурных канатов. Так, снизив потери от релаксации на 0,3-0,5% и тем самым увеличив на эту величину напряжение в канатах на момент испытаний, мы потеряем это улучшение при снижении модуля упругости на те же 0,3-0,5% из возможных 17%. Или при снижении сцепления – на те же 0,3-0,5% из возможных 60-75%.

Следовательно, для обеспечения устойчиво высокой жесткости преднапряженных ЖБИ с канатным армированием необходимо увеличить и стабилизировать на максимально возможном уровне характеристики интегрального модуля упругости арматурных канатов и их сцепления с бетоном.

Трещиностойкость

Следующим оцениваемым по ходу испытаний параметром является трещиностойкость, выражаемая фактом отсутствия или наличия трещин при соответствующей контрольной нагрузке, а также величиной нагрузки, при которой трещины возникли.

Появление трещин зависит от тех же параметров, что и изгиб при испытании на жесткость, но с довольно существенным изменением акцентов:

а) сцепление канатов с бетоном, лимитирующее длину участков по бокам от зарождающейся трещины, из которых канат может вытянуться в трещину, позволяя ей расшириться при одном и том же относительном удлинении (т.е. одной и той же нагрузке) на кратно различающиеся величины. На практике это позволяет при значительном увеличении сцепления отодвинуть появление трещин к существенно более высоким нагрузкам. Также сцепление канатов с бетоном определяет эффективность передачи канатам воздействующей на плиту нагрузки;

б) сопротивление арматурных канатов растяжению под воздействием приложенного к плите изгибающего момента, созданного контрольной нагрузкой;

в) упругая или неупругая деформация опорных и смежных с ними участков плиты в результате действия продавливающей нагрузки и изгиба не обжатых проектным напряжением концевых участков.

Значимость фактора сцепления была проверена методом «редукцио ад абсурдум» – испытаниями плит с армированием экспериментальными 10-проволочными арматурными канатами.

Для этого в условиях завода ЖБИ «Кулонстрой» (г. Казань) была изготовлена дорожка с тремя 10-проволочными канатами 11,5 мм и одним стандартным канатом 9,3 мм без верхнего армирования, с бетонами В15-В40 на щебне и дробленом галечнике. Дорожка была разделена на плиты с максимальной для данного армирования длиной 4,8 метра и одну плиту длиной 6,0 метра с бетоном марки В40 на кубовидном щебне – согласно альбому чертежей, данной длине соответствует армирование из 6 стандартных канатов диаметром 9,3 мм.

В первую очередь была испытана плита длиной 6 метров (недоармированная в полтора раза) – в ходе испытаний она показала соответствие требованиям по жесткости и практически выдержала требования по трещиностойкости – не имела трещин при 98% контрольной нагрузки по трещиностойкости и треснула с рывкообразным увеличением прогиба при укладке следующего груза, увеличившего нагрузку до 107% от контрольной.

Резюмируя обзор влияющих на трещиностойкость факторов, можно констатировать, что для обеспечения данного параметра, так же как и для жесткости, ключевыми факторами являются сцепление канатов с бетоном и модуль упругости с повышением значимости сцепления.

Несущая способность

Заключительным шагом в случае полного цикла испытаний является определение несущей способности. Исчерпание несущей способности фиксируется по факту единовременного разрушения или начала прогрессирующего обрушения.

При этом единовременное разрушение соответствует достижению рабочей арматурой изделия временного сопротивления разрыву, в то время как прогрессирующее обрушение обычно приблизительно соответствует либо достижению условного предела текучести в рабочей арматуре, либо даже меньшему напряжению при низком сцеплении арматуры с бетоном.

Таким образом, единовременное разрушение является более предпочтительным, т.к. более полно использует прочностные характеристики арматурных канатов. Однако применительно к многопустотным плитам БОФ – в абсолютном большинстве случаев нагружение заканчивается прогрессирующим обрушением.

Такая схема разрушения имеет следующий механизм: в результате уменьшения поперечных размеров канатов при вытягивании их сцепление с бетоном утрачивается по мере нарастания в канатах продольных напряжений в промежутке между исходным напряжением на стенде и условным пределом текучести. В результате утраты сцепления канаты, в т.ч. канаты К7Т (периодического профиля), практически свободно вытягиваются в трещину – как правило, ближайшую к центру плиты, – позволяя ей расширяться, при этом фрагменты плиты наклоняются, разрушают бетон сжатой зоны и увеличивают угол при трещине.

Таким образом, предельное значение несущей способности плиты зависит в первую очередь от характера разрушения, определяемого сцеплением арматурных канатов с бетоном.

Единовременное разрушение плиты БОФ в практике авторов достигалось только при использовании 10-проволочных арматурных канатов. Предположительно, аналогичный характер разрушения возможен при сочетании канатов К7Т с бетонами высоких марок (при марках бетонов до В50 включительно такие канаты вытягиваются в трещину, допуская прогрессирующее обрушение). В этих случаях несущая способность определяется величиной временного сопротивления канатов разрыву – однако дополнительным условием для этого является не просто высокое, а сверхвысокое сцепление с бетоном, обеспечиваемое либо нестандартными арматурными канатами, либо нерядовыми марками бетона.

В случае же исчерпания несущей способности прогрессирующим обрушением взаимосвязь с характеристиками каната примерно такая же, как и при рассмотрении трещиностойкости. Можно даже сказать, что это она же и есть – точно так же, как и для предотвращения появления трещин, нам требуется как можно меньшее растяжение рабочей арматуры и как можно меньшая длина зоны передачи напряжений, чтобы ограничить раскрытие появившейся трещины, дабы она как можно позже стала магистральной.

Следовательно, и для несущей способности железобетонных изделий сцепление арматурных канатов с бетоном и модуль упругости играют ключевую роль, а их увеличение позволяет повысить качество железобетонных изделий при одновременном снижении издержек, обусловленных возможностью уменьшить одновременно несколько из следующих статей затрат: суммарное сечение рабочей арматуры, удельный расход цемента, геометрические и прочностные характеристики инертного заполнителя, время выдержки на линии.

При этом обе вышеуказанные характеристики, критически значимые для всех испытываемых свойств железобетонных изделий, отсутствуют в ГОСТ Р 53772-2010 [7] и лишь в весьма неявной форме обозначены в СП 63.13330.2012 [8], где указано, что в расчетах нужно применять для арматурных канатов К7 модуль упругости 195 ГПа и длину зоны передачи напряжений 1500 мм.

Таким образом, чтобы привести данные характеристики к оптимальным диапазонам значений и на этой основе совершенствовать технологические процессы изготовления ЖБИ, необходимо ввести сцепление и модуль упругости арматурных канатов в число нормируемых характеристик, а для сцепления – также создать единообразную методику экспериментальной оценки.

Что же касается совершенствования арматурных канатов, контролируемого посредством предлагаемого нормирования их характеристик, то наиболее правильным и перспективным направлением можно считать внедрение созданных и успешно опробованных трехгранных 10-проволочных арматурных канатов, обладающих благодаря уплотненной структуре устойчиво высоким модулем упругости, приближающимся к модулю упругости исходной проволоки, и при этом на порядок превосходящих канаты К7 любого исполнения по сцеплению с бетоном.

Возвращаясь к ранее затронутому вопросу огнестойкости железобетонных элементов, можно сказать, что зафиксированное повышение жесткости, трещиностойкости и несущей способности железобетонных плит при армировании канатами со значительно увеличенным сцеплением позволяет реализовать два различных подхода к повышению огнестойкости посредством увеличения толщины защитного слоя.

Так, возникает возможность сместить канатную рабочую арматуру ближе к нейтральному сечению плиты без изменения прочих параметров: геометрии плиты, характеристик бетона, сечения и натяжения канатов. Либо увеличить толщину нижней полки плиты, компенсировав потенциальное удорожание уменьшением расхода цемента, снижением требований к прочности и геометрии инертного заполнителя, а также уменьшением количества рабочей арматуры.

Таким образом, взаимозависимость характеристик преднапряженных ЖБИ позволяет, достигнув значительного улучшения некоторых критических характеристик арматуры, не просто повысить качество получаемых изделий, но также обеспечить экономический эффект и улучшить характеристики, в отношении которых достигнутые улучшения, на первый взгляд, ничего не меняют.

Библиографический список

1. Anderson A.R., Anderson R.G. An Assurance Criterion for Flexural Bond in Pretensioned Hollow Core Units // ACI Journal, Proceedings, V. 73, №8, Aug. 1976, pp. 457-464.

2. Brooks M.D., Gerstle K.H. and Logan D.R. Effect of Initial Strand Slip on the Strength of Hollow Core Slabs // PCI Journal, V. 33, Jan.-Feb. 1988, pp. 90-111.

3. Joen P.H. and Park R. Simulated Seismic Load Tests on Prestressed Concrete Piles and Pile-Pile Cap Connections // PCI Journal, V. 35, №6, Nov.-Dec. 1990, pp. 42-61.

4. Deatherage J.H., Burdette E.G. and Chew C.K. Development Length and Lateral Spacing Requirements of Prestressing Strand for Prestressed Concrete Bridge Girders // PCI Journal, V. 39, №1, Jan.-Feb. 1994, pp. 70-83.

5. Zaretsky L.M., Kharitonov V.A. Trihedral 10-wire compacted strand // Concrete Plant International, 2017, №1, pp. 148-152.

6. Zaretsky et al. US PATENT #8677725 Reinforcing cable.

7. ГОСТ Р 53772-2010. Канаты стальные арматурные семипроволочные стабилизированные. Технические условия. – М.: Стандартинформ, 2010.

8. СП 63.13330.2012. Бетонные и железобетонные конструкции. Основные положения. Свод правил. – М.: Стандартинформ, 2012.