В.П. КУЗЬМИНА, академик АРИТПБ, канд. техн. наук, генеральный директор ООО «КОЛОРИТ-МЕХАНОХИМИЯ», технический эксперт Союза производителей сухих строительных смесей

Ключевые слова: порошковая краска, декоративное покрытие, механоактивированные пигменты, кирпич, дорожная разметка, температура, отверждение, адгезия, твердость, коррозионная стойкость

Keywords: powder coating, decorative coating, mechanical activated pigments, bricks, road marking, temperature, solidification, adhesion, hardness, corrosion resistance

Порошковая покраска – это экономичный способ создания качественного защитного или декоративного покрытия. Популярность метода обусловлена его универсальностью, так как подобная обработка не требует большого опыта и эффективна на самых разнообразных поверхностях. Использование механоактивированных пигментов в данной технологии позволяет снизить температуру отверждения, увеличить адгезию и твердость покрытия, а также коррозионную стойкость.

Порошковые краски по виду связующего вещества делятся на две группы: термопластичные и термореактивные.

Термопластичные порошковые краски образуют покрытие за счет сплавления при нагревании в камере полимеризации. Покрытие формируется без химической реакции. Применяются в качестве противокоррозионных, антифрикционных, электроизоляционных и химически неактивных покрытий.

Термореактивные порошковые краски формируют покрытия посредством химических реакций при нагревании в камере полимеризации. Эпоксидные составы являются основной группой порошковых термореактивных красок, которые применяют для формирования защитно-декоративных покрытий.

Практически все порошковые краски содержат пленкообразователи полимерной или олигомерной природы. В качестве наполнителей успешно используют традиционные наполнители для лакокрасочной промышленности. Для окрашивания полимерных составов применяют пигментные суперконцентраты или гранулированные пигменты, не ухудшающие базовые показатели качества порошковых красок. Новым словом в получении порошковых красок явилось задействование механохимических технологий для модификации и пигментов, и наполнителей, а также конечного продукта – порошковой краски.

Для улучшения технологических параметров процесса гомогенизации и отверждения порошковых покрытий в рецептуру порошковых красок вводят функциональные добавки.

Основные области применения порошковых красок в Европе: в автомобилестроении, производстве мебели, окраске строительных элементов из легких металлов, в строительстве.

Несомненный интерес представляет сравнение технических характеристик порошковых красок на различных связующих.

Полиэфирные порошковые краски.

Полиэфируретановые составы представляют собой комбинации гидроксилсодержащих полиэфиров и блокированных полиизоцианатов. Формирование покрытия происходит при температуре около 170оC. Они имеют сравнительно небольшую толщину (25-27 мкм). Полиэфируретановые покрытия обладают твердостью, высокой стойкостью к удару и скалыванию, а также стойкостью и устойчивостью к воздействиям агрессивной среды, например разбавленных растворов кислот, солевых растворов, ароматических и алифатических углеводородов, бензина и смазочных масел. Тонкие слои покрытий надежно защищают металлы от коррозии.

Области применения полиэфируретановых порошковых покрытий: защита оборудования спортивных площадок и садов, кондиционеров, электрооборудования, деталей автомобилей, металлической мебели.

Полиэфирные ПК, отверждаемые триглицидилизоциануратом (ТГИЦ), изготавливают на основе карбоксилсодержащих полиэфиров. Покрытия (толщина 75 мкм) формируются при более низких температурах, чем полиэфируретановые. Особенность этих красок – способность хорошо укрывать, не стекая, острые кромки; с их помощью легко получать текстурированные покрытия. Покрытие имеет хорошие механические свойства, отличную атмосферо- и светостойкость. По адгезии и противокоррозионным свойствам они близки к полиэфируретановым покрытиям, однако по устойчивости к химическим веществам и растворителям заметно уступают.

Сферы применения полиэфирных порошковых покрытий с отвердителем ТГИЦ – защита алюминиевых профилей, дисков колес, трансформаторов, кондиционеров, металлических ограждений.

Полиакрилатные порошковые краски.

Полиакрилатуретановые порошковые краски аналогично полиэфир-уретановым требуют довольно высокой температуры и времени для формирования покрытий (минимальная температура деблокирования 180оC). Получаемые покрытия по атмосферо- и химстойкости превосходят покрытия из полиэфируретанов, что согласуется со свойствами полиакрилатов. Они имеют хороший розлив и абсолютно гладкую поверхность при небольшой толщине. Предельная толщина покрытия, необходимая для улетучивания деблокирующего агента, равна 75 мкм. По механическим свойствам – гибкости и устойчивости к удару полиакрилат-уретановые покрытия значительно уступают полиэфир-уретановым. Сферы применения: защита дисков колес, окрашивание торговых автоматов, жести, проката из алюминия.

Гибридные полиакрилатные порошковые краски изготовляют на смесях акрилатных и эпоксидных смол, поэтому их считают аналогами гибридных эпоксидно-полиэфирных красок. Вместе с тем по свойствам покрытий они существенно превосходят полиакрилат-уретановые краски. Отмечается лучшая атмосферостойкость. Гибридные полиакрилатные краски наиболее широко применяют для окрашивания металлической мебели и осветительного оборудования.

Глицидилсодержащие полиакрилатные составы характеризуются относительно быстрым отверждением; покрытия хорошо противостоят погодным воздействиям. Непигментированные покрытия отличаются чистотой поверхности и прозрачностью пленки, поэтому они идеально подходят для лакирования латуни и хромированных изделий. Красивый внешний вид имеют и пигментированные покрытия. допустимая толщина которых лежит в широких пределах; однако в толстых слоях гибкость покрытий может быть пониженной.

Эпоксидные порошковые краски.

Главные области применения таких красок – электрическая изоляция и защита от коррозии. Благодаря комплексу ценных свойств, эпоксидные порошковые краски и компаунды приобрели доминирующее значение в электротехнической промышленности. Покрытия отличаются низкой стоимостью, простотой обслуживания и долговременной защитой в разных агрессивных средах. Для них характерны гибкость, ударопрочность, низкая проницаемость, хорошая термостойкость и адгезия. Краски могут быть нанесены тем или иным способом на холодную или предварительно нагретую поверхность. После отверждения они могут длительно эксплуатироваться при температурах до 150оC. Как электроизоляционные по стойкости к нагреванию их относят к классу В (130оC).

Краски защитно-декоративного назначения. В отличие от материалов функционального назначения этот вид красок предназначен для получения покрытий небольшой толщины. Их выбирают в соответствии с конкретными требованиями. Области применения таких составов разнообразны. В первую очередь это сушильные барабаны, садовый инвентарь, дверная мебельная фурнитура, микроволновые печи, детали холодильников, стеллажи, игрушки.

Для нанесения и формирования покрытия порошковой окраски используется стандартное оборудование для порошковой окраски: окрасочная камера напыления, камера полимеризации, пистолет – распылитель порошковой краски.

Эпоксидно-полиэфирные (гибридные) краски.

Они более устойчивы, чем эпоксидные, к пожелтению, вызванному перегревом в момент отверждения покрытий. В меньшей степени проявляются меление и изменение цвета покрытий при эксплуатации в атмосферных условиях. Тем не менее гибридные покрытия, как и эпоксидные, не рекомендуется применять в условиях воздействия солнечного света. Механические свойства: гибкость, твердость, ударопрочность покрытий такие же, как и у эпоксидных, но стойкость к воздействию химикатов несколько ниже.

Эпоксидно-полиэфирными красками окрашивают стеллажи, водонагреватели, офисную металлическую мебель, электроинструмент, огнетушители, масляные фильтры и многое другое.

Краски порошковые фотохимического отверждения. Это новый быстроразвивающийся класс порошковых материалов. Пленкообразователем служат ненасыщенные полиэфиры с температурой плавления 100-125оC. Формирование покрытий осуществляется в две стадии. Сначала порошковый состав, находящийся на поверхности, с помощью ИК нагревателя сплавляется в монолитное покрытие, затем подвергается воздействию УФ-лучей, которые вызывают отверждение покрытия за счет реакции полимеризации, которая инициируется радикалами, образующимися при распаде фотоинициатора; последний является составной частью порошковых композиций. Процесс протекает в течение нескольких минут или секунд. Источником УФ-излучения служат ртутные лампы среднего давления (поток излучения с поверхностной плотностью около 12 кВт/м2). Данная технология рекомендуется для получения покрытий на древесине, древесных материалах, пластмассах и других термочувствительных материалах.

Термопластичные порошковые краски. Исходными материалами для получения таких красок служат полимеры с относительно большой молекулярной массой. Поэтому для формирования покрытий требуются высокие температуры (150-200оC). При нанесении в кипящем слое изделие предварительно нагревают, а после нанесения порошка нередко предусматривают вторичный нагрев для его дооплавления и разравнивания покрытия. Вследствие воздействия высокой температуры не исключается деструкция полимеров, поэтому при получении покрытий следует строго выполнять установленные технологические режимы.

Покрытия из термопластичных порошковых красок, как правило, имеют слабую адгезию. Поэтому требуется проводить тщательную подготовку: применять пескоструйную очистку поверхности, а в отдельных случаях – ее грунтование.

Следует отметить:

1. Подавляющее большинство потребителей импортных порошковых красок (свыше 80%) закупают продукцию не по прямым внешнеторговым контрактам у производителей, а через дилерские и дистрибьюторские компании.

2. К числу немногих потребителей порошковых красок, которые закупают продукцию как по прямым внешнеторговым контрактам, так и через посредников, относятся ОАО «3Х Стинол» (Липецк), ОАО «Челябинский трубопрокатный завод», ОАО «Выксунский металлургический завод».

3. Основная часть порошковых красок, импортируемых в Россию через посредников, поставляется по существенно заниженной таможенной стоимости (некорректное декларирование). Этот прием используется для оптимизации налоговых платежей компаний-получателей и не отражает реальную ситуацию с ценообразованием порошковых красок на российском рынке.

Таблица 1. Возможные дефекты порошковых покрытий и способы их устранения

| №п/п | Наименование дефекта. Изображение дефекта. Описание дефекта | Причины возникновения | Способы устранения |

| 1. |

Сорность и механические включения. Частицы, которые не расплавились в процессе полимеризации и выступают над покрытием

|

— чрезмерное количество мелкой фракции в составе краски и увеличенный расход общего воздуха; — наличие инородных частиц в порошковой краске; — включения на поверхности металла, не ушедшие в процессе предварительной подготовки (налипы, сварочные брызги, следы от шлифовальных материалов, задиры). |

— сделать тестовую выкраску на пластине в лаборатории и при необходимости просеять краску через УЗ-сито 250 мкм; — проверить оборудование по нанесению краски на предмет наличия загрязнений; — проверить качество поверхности сырого металла до и после процесса подготовки; — в случае ударной полимеризации уменьшить расход общего воздуха и скорость движения конвейера. |

| 2. |

Отслоение (низкая адгезия) краски. Отслоение покрытия с поверхности готового изделия (например, в процессе резки, сгибания и т.д.)

|

— плохое предварительное обезжиривание поверхности; — плохое стекание (застой) растворов, обеспечивающих химическую пассивацию металла перед окрашиванием; — недоотверждение покрытия в процессе полимеризации; — несовместимость порошковых красок в случае повторного окрашивания. |

— обеспечить качественное обезжиривание изделий перед покраской; — обеспечить эффективное стекание раствора пассивации с поверхности изделий; — проверить соответствие режима отверждения изделий режиму, рекомендованному поставщиком краски; — снять полностью предыдущий слой краски перед нанесением нового слоя. |

| 3. |

Проколы («искрение»). Маленькие сквозные отверстия, как правило, до основного металла

|

— повышенная влажность порошковой краски; — выделение газа из металла; — высокая влажность подаваемого в систему сжатого воздуха; — недостаточная сушка изделия перед нанесением порошка; — большая толщина покрытия (газы из неполимеризованного нижнего слоя выходят через уже полимеризованный верхний слой). |

— просушить (подержать 15 мин. в бункере-питателе без подачи порошка на пистолеты), заменить краску; — полностью высушить изделие после предварительной обработки; — произвести предварительный прогрев изделий при температуре полимеризации краски перед нанесением порошка; — проверить работу осушителя сжатого воздуха; — придерживаться толщины покрытия не более 120 мкм. |

Таблица 1. Возможные дефекты порошковых покрытий и способы их устранения (продолжение)

| № п/п | Наименование дефекта. Изображение дефекта. Описание дефекта | Причины возникновения | Способы устранения |

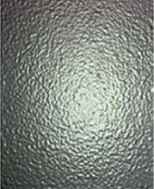

| 4. |

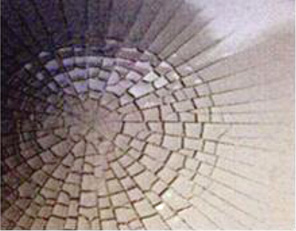

Шагрень. Неровная структура окрашенной поверхности с многочисленными выступами и углублениями

|

Мелкая шагрень: — порошковая краска характеризуется слишком быстрым временем «сшивки» полимера (краски с низкой температурой отверждения). Недостаточное время для растекания краски по поверхности; — маленькая толщина слоя (как правило, меньше 40 мкм), в том числе второго слоя при повторном окрашивании; — слишком быстрый или слишком медленный нагрев изделий в печи; — недостаточная температура и время полимеризации; — некачественно выполненный переход на цвет. Смешение разнородной краски. Крупная шагрень: — большая толщина покрытия (как правило, больше 120 мкм); — слишком быстрый или слишком медленный нагрев изделий в печи; — недостаточная температура и время полимеризации; — высокое напряжение и сила тока. |

— придерживаться режимов полимеризации (время, температура), рекомендованных производителем краски; — обеспечить оптимальное время выхода изделий на режим – не использовать краски с низкой температурой отверждения; — отрегулировать напряжение; — тщательно очистить систему перед переходом на новую краску; — придерживаться толщины покрытия не более 120 мкм и не менее 40 мкм. |

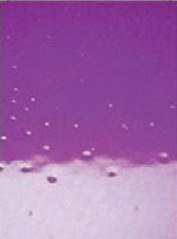

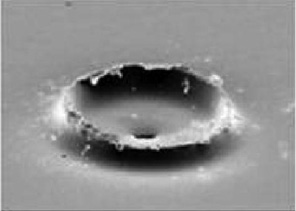

| 5. |

Кратеры («Рыбий глаз»). Чашеобразные углубления в порошковом покрытии

|

— плохо проведена предварительная химическая подготовка изделий (обезжиривание); — наличие масла в системе подачи воздуха; — попадание на изделие или в систему несовместимых веществ (например, силиконов); — попадание масла на изделие после прохождения туннеля подготовки с цепи или станций смазки цепи конвейера. |

— проверить эффективность процесса обезжиривания (состав раствора, система орошения); — выявить и устранить источник попадания масла в систему подачи воздуха, установить дополнительные маслоотделители и масляные фильтры; — недопущение работ с несовместимыми веществами (силиконами, маслами) вблизи линии окрашивания. |

| 6. |

Плохая пластичность и ударопрочность покрытия. Локальное растрескивание краски при проведении испытания на удар

|

— недостаточная или избыточная полимеризация краски; — плохое обезжиривание изделий перед окрашиванием; — слишком большая толщина покрытия (более 120 мкм). |

— обеспечить достаточное время и температуру полимеризации в соответствии с рекомендациями поставщика краски; — обеспечить качественное обезжиривание изделий перед покраской; — уменьшить толщину покрытия. |

Таблица 1. Возможные дефекты порошковых покрытий и способы их устранения (продолжение)

| №п/п | Наименование дефекта. Изображение дефекта. Описание дефекта | Причины возникновения | Способы устранения |

| 7. |

Низкая коррозийная стойкость. Локальное отслоение порошкового покрытия вследствие коррозии металла под покрытием

|

— некачественно выполненная химическая подготовка металла перед окрашиванием (обезжиривание, травление, пассивация); — недостаточная полимеризация полимерно-порошкового покрытия; — толщина покрытия менее 60 мкм; — выбран тип подготовки и порошковой краски, не соответствующие условиям эксплуатации изделия. |

— правильно выбрать тип подготовки и порошковую краску в соответствии с условиями эксплуатации; — проверить рабочие растворы и параметры обработки, провести качественную подготовку поверхности перед окрашиванием; — отрегулировать время и температуру полимеризации изделий в соответствии с рекомендациями поставщика порошковой краски. |

| 8. |

Недостаточный блеск покрытия на глянцевых красках. Матовая, недостаточно глянцевая поверхность порошкового покрытия с низкой степенью блеска при измерении

|

— недостаточное время выдержки в печи полимеризации; — медленный подъем температуры в печи полимеризации; — слишком тонкий слой порошковой краски (менее 60 мкм). |

— увеличить время полимеризации изделий; — обеспечить более быстрый выход печи полимеризации на температурный режим; — отрегулировать систему нанесения для обеспечения нормальной толщины слоя порошковой краски (не менее 60 мкм). |

| 9. |

Недостаточная укрывистость краски, видимость металла через слой краски

|

— слишком маленький слой порошка (менее 60 мкм); — недостаточное количество пигмента в составе порошковой краски. |

— обеспечить толщину покрытия больше 60 мкм; — заменить порошковую краску. |

| 10. |

Пятна, отличающиеся особой матовостью или другим оттенком в сравнении с основным покрытием

|

— плохое обезжиривание изделий перед окрашиванием (следы смазок или масел); — присутствие на поверхности изделий участков с наличием включений других металлов или сплавов. |

— механически зачистить; — обезжирить изделие перед окрашиванием. |

Таблица 1. Возможные дефекты порошковых покрытий и способы их устранения (окончание)

| №п/п | Наименование дефекта. Изображение дефекта. Описание дефекта | Причины возникновения | Способы устранения |

| 11. |

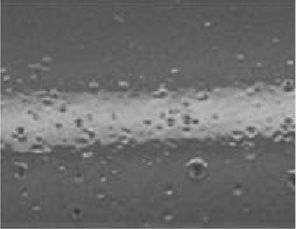

Полосатость.

Чередование светлых и темных полос на порошковых красках-металликах, особенно видимых в падающем свете под углом 30° к поверхности

|

— слишком близкое расстояние пистолетов до изделия, неправильный выбор или чрезмерный износ сопел пистолета. | — настроить расстояние от пистолета до изделия до 25-30 см; — сменить тип сопел и заменить изношенные. |

| 12. |

Вкрапления.

Включение частиц другого цвета

|

— плохо выполненный переход на цвет; — наличие частиц краски; — прорыв фильтра в блоке фильтров; — загрязненная краска. | — повторно перейти на цвет; — устранить механические неисправности; — проверить краску на наличие вкраплений, выполнив тестовую выкраску в лаборатории. |

| 13. |

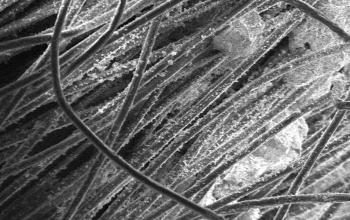

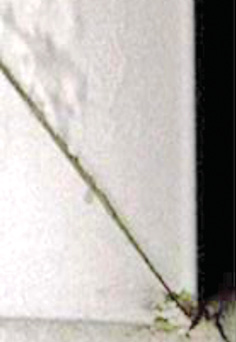

Рельефность (неравномерность толщины) покрытия.

Проявление текстуры подложки металла после полимеризации покрытия

|

— слишком грубая предварительная механическая обработка изделий; — экструзионные риски и утяжины, поперечные следы от матрицы при остановке пресса на поверхности алюминиевых изделий; — недостаточная толщина покрытия; — дефекты сырого металла (царапины, рытвины, задиры), коррозия трения, вытравы. | — тщательно отшлифовать изделие перед окрашиванием, используя абразивный материал меньшей фракции; — увеличить толщину порошкового покрытия; — проверить соответствие качества алюминиевых профилей ГОСТ 22233-2001 и при необходимости обратиться на завод-изготовитель. |

| 14. |

Пузыри в слое покрытия и на поверхности.

Локальные вспучивания порошкового покрытия, наполненные воздухом

|

— импульсная подача краски одним или несколькими пистолетами; — недостаточное обезжиривание изделий перед нанесением краски; — наличие на поверхности изделий следов старой краски, коррозии, следов продуктов пассивации поверхности (особенно в застойных зонах); — газовыделение из металла. | — проверить и заменить при необходимости изношенные части пистолета, отрегулировать его работу; — обеспечить эффективное обезжиривание изделий перед покраской; — удалить следы старой краски, коррозию с поверхности изделий перед окрашиванием; — изменить способ навески изделий для избегания застойных зон после химической подготовки; — предварительно прогреть изделие при температуре полимеризации краски для предотвращения выделения газа в процессе полимеризации. |