М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ»

Статья знакомит с достижениями ОАО «Московский ИМЭТ» в области создания технологий по полной переработке бытовых и промышленных отходов в полезные материалы и изделия, в частности строительные.

До настоящего времени основной объем бытовых отходов вывозится на полигоны, где складируется с серьезными последствиями для окружающей среды – отходы выделяют тепло, продукты разложения, насыщая атмосферу, почву и грунтовые воды вредными веществами.

Согласно Директиве Европейского Сообщества №75/442/ЕЕС, подписанной и Россией, в Европе начиная с 2010 года полигонное захоронение запрещается. Во всем мире развивается стремление не захоронения, а переработки отходов, при этом отходы используются как вторичное сырье, из которого можно производить новую продукцию.

Концепция полной переработки отходов

Постановлением правительства Москвы от 07.03.2000 г. №170 при ОАО «Московский ИМЭТ» был создан городской научно-технический центр по новым технологиям и материалам с использованием отходов промышленности, строительства и городского хозяйства г. Москвы.

Институтом разработан ряд технологий по переработке твердых бытовых отходов (ТБО), что позволило сформулировать концепцию их полной комплексной переработки в полезную продукцию.

В основе новых технологий, созданных институтом, несколько фундаментальных научных идей, показавших свою плодотворность и эффективность:

— механохимическая активация дисперсных частиц, ее применение, в частности, для обезвреживания токсичных веществ;

— микрокапсуляция дисперсных частиц и омоноличивание их в твердое тело;

— капсуляция зернистых материалов с получением композитов с новыми свойствами;

— омоноличивание капсулированных зернистых систем в объемные пространственные структуры изделий и конструкций.

Анализ среднестатистических данных по количеству и составу ТБО показал, что наиболее целесообразным является создание универсальных комплексов по сортировке и полной безотходной переработке ТБО производительностью 150 тыс. тонн в год.

Концепция предусматривает максимально эффективное использование твердых бытовых отходов и полную их переработку в электроэнергию, тепло и широкий ассортимент строительных материалов и изделий, а пищевые отходы – в удобрения для сельского хозяйства. Также концепция предлагает полную переработку ТБО, включая следующие производства:

1. Сортировка отходов с извлечением вторичного сырья;

2. Частичная реализация вторичного сырья;

3. Переработка оставшегося вторсырья в изделия;

4. Переработка пищевых отходов в комплексные минеральные удобрения для сельского хозяйства и их реализация;

5. Сжигание остатка сортировки твердых бытовых отходов с получением тепла и электроэнергии и их реализация;

6. Нейтрализация золошлакового остатка и получение материалов и изделий для благоустройства и дорожного строительства и их реализация.

В состав разработанного институтом комплексного производства входят технологические линии, перерабатывающие заранее отсортированные и подготовленные отходы, а также отсев после сортировки (табл. 1). Данные линии оснащены стандартным и новым оборудованием.

Таблица 1. Материалы и изделия на основе отходов ТБО

| Виды отходов, наименование и мощность технологических линий | Выпускаемая продукция |

| Отходы дерева, сельского хозяйства и пластмасс | |

| Технологическая линия по производству изделий из экологически чистых древеснонаполненных пластмасс для строительства и мебельной промышленности (ЭДНП). Мощность 3600 т/год | Отделочные плитные изделия, мебельная доска, плинтусы, наличники, подоконные плиты, внутренние перегородки зданий, двери, элементы полов и потолков. |

| Отходы минеральных дисперсий и пластмасс | |

|

Технологическая линия по производству изделий из экологически чистых супернаполненных пластмасс на основе минеральных наполнителей, резины и термопластов (СНП). Мощность 7200 т/год |

Негорючая опалубка, плитные и листовые материалы, трубы, электрозащитные кожуха, черепица. |

| Отходы стекла | |

| Технологическая линия по производству особо легкого заполнителя из отходов стекла для теплоизоляции (гранулы пеностекла). Мощность 30 тыс. м3/год | Особо легкий заполнитель для производства строительных блоков, теплоизоляционный наполнитель в ограждающие конструкции зданий и сооружений |

| Отходы бумаги и картона | |

| Технологическая линия по производству теплоизоляционных материалов и переработке их в тароупаковочную продукцию. Мощность 3 тыс. т/год | Теплоизоляционные перегородки, тароупаковочная продукция, поддоны, листовые материалы. |

| Отсев мелкой фракции после сортировки | |

| Складирование части отсева после сортировки мелкой фракции для компостирования. Мощность 10 тыс. тонн. | Удобрение для озеленения и благоустройства города |

| Технологическая линия по термической переработке отходов методом пиролиза. Мощность 25 тыс. т/год. | Тепло, электроэнергия |

| Золы и шлаки мусоросжигательных заводов | |

|

Технологическая линия по обезвреживанию токсичных зол и шлаков мусоросжигательного производства и их переработки в строительные материалы и изделия (зола и шлак). Мощность 20 тыс. т/год |

Искусственный щебень для использования при изготовлении изделий из архитектурного бетона (тротуарные плиты, брусчатка, бордюрный камень, балясины, вазоны и др.). |

| Пищевые отходы (биоразлагаемые отходы) | |

|

Технологическая линия по переработке отходов в комплексные минеральные удобрения. Мощность 75 тыс. т/год |

Комплексное гранулированное удобрение пролонгированного действия для сельского хозяйства. |

В опытно-экспериментальных условиях цеха Московского ИМЭТ на промышленных установках получен широкий ассортимент новых материалов и изделий с высокими строительно-техническими и потребительскими свойствами.

Новые древесные пластики – лучшее искусственное дерево XXI века

Тренд современного строительства тесно связан с внедрением новых, более совершенных и прогрессивных материалов композитного типа, обладающих комплексом ценных свойств, в том числе экологической чистотой, высокой прочностью и декоративными качествами. К таковым прежде всего относятся полимерные композиционные материалы. И строительство – наиболее крупный их потребитель. Это обусловлено не только уникальными физико-механическими свойствами, но и ценными архитектурно-строительными характеристиками композиционных материалов.

В Московском ИМЭТ разработаны новые высокоэффективные материалы: экологически чистые древесно-наполненные пластмассы (ЭДНП), а также технология получения изделий из них. Исходным материалом служат древесные опилки, стружка, отходы сельского хозяйства: стебли зерновых культур, шелуха, тростник и т. п., а в качестве полимерного связующего применяются термопласты (полиэтилен, полипропилен, поливинилхлорид и др.) и их отходы.

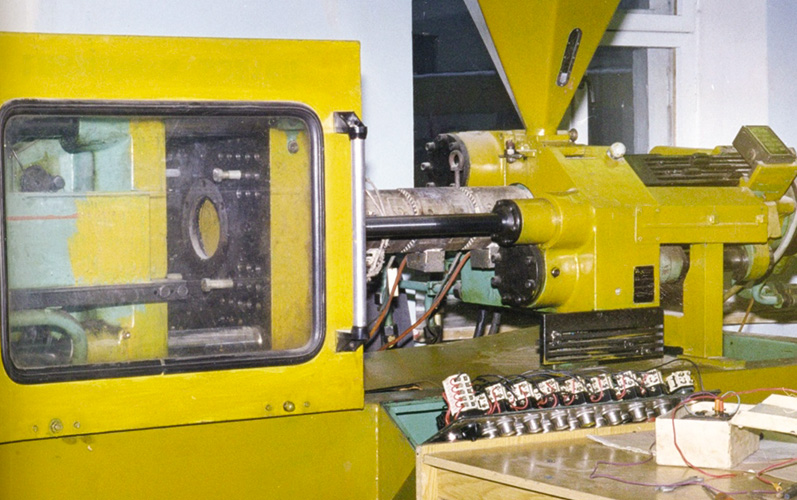

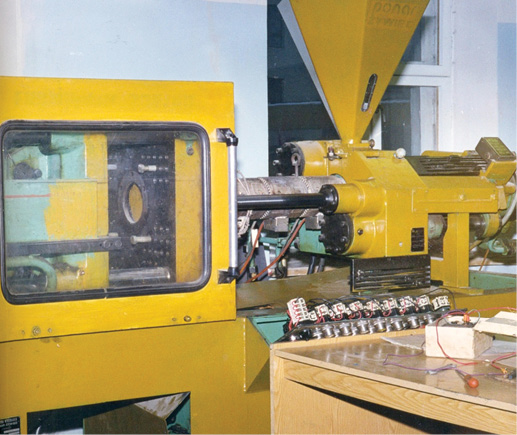

Для отработки технологии получения ЭДНП и изделий было создано и размещено опытное производство. Основное оборудование: сушилка древесных стружек и полимера, смесители-активаторы роторного типа объемом 20 л (рис. 1) и 5 л с металлической и текстолитовой футеровкой, прессы усилием 12 тс модели 98.21.041 (рис. 2) и 60 тс модели LB60, экструдер модели ЧП 45×24 (рис. 3), экструзионная головка (рис. 4) и литьевая машина «Форпласт-2380» (рис. 5). В табл. 2-6 приведены технические характеристики установленного оборудования.

Таблица 2. Технические характеристики пресса червячного ЧП 45×25

| №п/п | Наименование показателя | Величина |

| 1 | Диаметр червяка, мм | 45 |

| 2 | Отношение рабочей длины червяка и его диаметра | 25 |

| 3 | Производительность пресса по полиэтилену НД при продавливании 100 кг/кВ.см, кг/час | 100 |

| 4 | Число обогреваемых зон корпуса | 4 |

| 5 | Диапазон регулирования, град. С | 50-350 |

| 6 | Габариты: длина х ширина х высота, мм | 2235×1067×1220 |

| 7 | Масса, кг | 1778 |

Таблица 3. Технические характеристики термопласт-автомата «Форпласт-2380»

| №п/п | Наименование показателя | Величина |

| 1 | Диаметр червяка, мм | 40 |

| 2 | Давление впрыска, МПа | 130,5 |

| 3 | Рабочий объем цилиндра впрыска, куб. см. | 176 |

| 4 | Длина червяка, мм | 500 |

| 5 | Количество зон регулирования температуры впрыска | 4 |

| 6 | Усилие смыкания, Т | 80 |

| 7 | Габариты: длина × ширина × высота, мм | 3090×1100×1940 |

Таблица 4. Технические характеристики пресса мод. 98.21.041 (ПГ-12ТС)

| № п/п | Наименование показателя | Величина |

| 1 | Усилие пресса, т | 12 |

| 2 | Максимальный ход поршня, мм | 120 |

| 3 | Расстояние между колоннами, мм | 215 |

| 4 | Мощность электродвигателя, кВт | 4 |

| 5 | Максимальная температура нагрева плит, град. С | 350 |

| 6 | Напряжение сети, В | 380 |

| 7 | Площадь нагреваемой плиты, мм | 200×200 |

| 8 | Габариты: длина х ширина х высота, мм | 820×632×1600 |

| 9 | Масса, кг | 250 |

Таблица 5. Технические характеристики пресса LB60

| № п/п | Наименование показателя | Величина |

| 1 | Усилие пресса, т | 60 |

| 2 | Размер прессующих плит, мм | 25 |

| 3 | Расстояние между колоннами, мм | 100 |

| 4 | Наибольшее давление, атм. | 4 |

| 5 | Рабочая жидкость | 50-350 |

| 6 | Габариты: длина х ширина х высота, мм | 675×1276×2332 |

Пресс усилием 60 тс дооборудован специальным приспособлением, позволяющим механизировать загрузку и выгрузку пресс-формы «мебельная створка» и обеспечивать охлаждение изделия в пресс-форме под давлением. Для оценки физико-механических свойств образцов из ЭДНП была установлена разрывная машина модели ФНГв-250.

Таблица 6. Технические характеристики разрывной машины ФНГв-250

| №п/п | Наименование показателя | Величина |

| 1 | Диапазон измерения нагрузки, кг |

0-50 0-100 0-250 |

| 2 | Максимальное значение определяемого удлинения, мм, % |

250 80 |

| 3 | Скорость хода нижнего зажима, мм/мин | 25-250 |

В данном перечне оборудования смесители-активаторы (гомогенизаторы) древеснополимерной смеси, разработанные ОАО «Московский ИМЭТ», обеспечивают реализацию заявленных свойств ЭДНП.

Эксперименты, проведенные на прессе усилием 12 тс, позволили определить параметры переработки композиционного материала в изделия с учетом исходных характеристик сырья. Давление прессования – 3-4 МПа, температура переработки – 160-190°С, время выдержки – 0,8-2,0 мин. на 1 мм толщины изделия. Содержание термопластичного связующего – 15-20% вес. Влажность опилок – не более 3%.

На прессе усилием 60 тс отрабатывалась технология изготовления мебельных створок размером 390×520×18 мм. При этом учитывались данные, полученные при изготовлении образцов на прессе усилием 12 тс. Именно на основе этих данных ряд параметров был принят как оптимальный (дисперсность компонентов, соотношение «полимер-стружка», скорость вращения ротора смесителя, температура смешения), остальные параметры уточнялись.

На технологическом оборудовании, размещенном на АО «Ковровский ДСК», и с использованием гомогенизатора, разработанного ОАО «Московский ИМЭТ», методом прямого прессования была изготовлена опытная партия дверей в количестве 20 шт. Для их изготовления использовали древеснополимерную смесь, содержащую 80% древесных опилок и 20% пластифицированного полиметилметакрилата. Часть изделий была получена прессованием с одновременной отделкой «Акриоланом» (состав на основе акрилатов) – материалом, имитирующим натуральный мрамор. В остальных случаях для отделки использовали лакокрасочные материалы.

Образцы дверей подвергались сравнительным ускоренным циклическим испытаниям, соответствующим трехгодичному температурному воздействию, основанному на методе температурно-напряженно-временной аналогии. В табл. 7 приведены результаты ускоренных циклических испытаний дверей, изготовленных из ЭДНП.

Таблица 7. Результаты циклических испытаний дверей, изготовленных из ЭДНП

| Номер образца | Плотность образцов, кг/куб.м | Удельная деформация на изгиб, м/град |

| 1 | 902 | 2,25*10–6 |

| 2 | 741 | 1,03*10–6 |

| 3 | 815 | 2,89*10–6 |

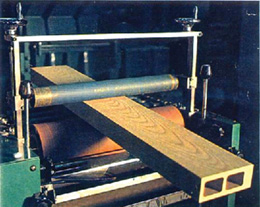

При переработке древеснополимерной композиции на экструдерах обеспечиваются непрерывность и стабильность процесса, точность размеров изделий, высокая производительность, экономичность, универсальность, легкость регулирования и автоматизация процесса.

Поток в экструзионном канале характеризуется изменением плотности и объема материала, наличием внутренних и внешних сил трения и сил противотока. Плотность материала в экструзионном канале изменяется вследствие перехода древеснополимерной композиции из сыпучего состояния в расплав, что, в свою очередь, приводит к изменению ее объема, поэтому для постоянного заполнения дозирующей зоны червяка объем канала загрузочной зоны выполняется больше, чем объем канала дозирующей зоны. Для расчета шнека принимают коэффициент сжатия, который рассчитывается в зависимости от вида полимерного связующего. Так, для ПВХ он равен 9,5-15, для ПЭ – 3,7-4,7.

Профилирование древеснополимерной композиции осуществляется в головках, назначение которых – прием расплава композита, придание ему формы, дополнительная пластикация, поддержание заданной температуры расплава, а также создание сопротивления, обеспечивающего определенный режим экструзии. Для конкретных видов изделий разрабатываются различные конструкции головок, имеющие специфические особенности. Институтом были разработаны профильные и кольцевая головки. При конструировании головок для переработки древесных композитов важным параметром является длина профилирующего канала. Существует несколько приблизительных расчетных формул. Так, например, L – длина канала, необходимая для формирования изделий из древеснополимерных композиций, определяется по формуле:

L=КзFk/Пк,

где Fк, Пк – площадь и периметр сечения канала, Кз – коэффициент, зависящий от реологических свойств композиции и давления формования.

При конструировании головок учитывались усадочные явления, искажающие форму профиля готового изделия, различия коэффициентов трения материала о стенки и в середине. На выходе в первую очередь охлаждается поверхность изделия, что способствует возникновению внутренних напряжений. Сохранение профиля изделий и релаксация напряжений обеспечивается в том случае, если сумма сопротивлений перед головкой и на уровне головки имеет одинаковую величину. Это условие выполняется при сужении сечения головок в средней части и расширении его по краям. Чтобы не допустить деформации экструзионных древеснополимерных изделий, их целесообразно подвергать калибровке, т.е. охлаждать с приданием расплаву определенной конфигурации и размеров. При высоком наполнении возможно охлаждение на воздухе.

На экспериментальном участке из древеснополимерных композиций с использованием отходов полиэтилена экструзией были получены образцы плинтуса при температурном режиме по зонам экструдера – 140°, 160°, 180°С.

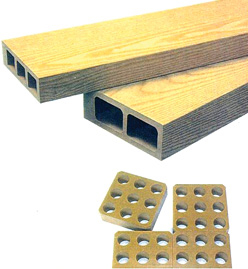

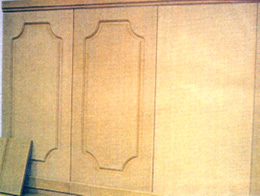

Образцы изделий, полученные экструзией в условиях опытного производства института, представлены на рис. 6, прессованием – на рис. 7. Изделия из ЭДНП обладают абсолютной экологической чистотой, высокими прочностными и эксплуатационными характеристиками, имеют низкое водопоглощение, биологически стойки, хорошо поддаются механической обработке. По физико-механическим и эксплуатационным показателям изделия из ЭДНП превосходят изделия из ДСП, ДВП, асбестовых плит, древесины и др. В частности, об этом свидетельствуют результаты сравнительных опытных испытаний, представленные в табл. 8.

При внедрении технологии ЭДНП возможно:

1. Использовать в качестве наполнителя древесные частицы: опилки, стружку, растительные отходы сельхозпроизводства, а также отходы целлюлозно-бумажного производства;

2. Значительное увеличение содержания наполнителя (следовательно, снижение содержания полимерного связующего) с 50-60 масс. % (мировой уровень) до 80-90 масс. %;

3. Адаптировать технологии к местным условиям производителя;

4. Использовать вторичные полимерные и бытовые отходы: одноразовая посуда, пакеты и др.

Один кубический метр изделий ЭДНП, полученный из вторичных ресурсов, может сохранить от вырубки 2-3 кубических метра деревьев.

Снижение в 2-3 раза потребления полимерных материалов в сочетании с использованием вторичных полимеров обеспечивает низкую себестоимость получаемых из ЭДНП изделий и высокую рентабельность их производства.

Технология переработки ЭДНП позволяет использовать экструзию, прессование и литье. Это делает возможным создание изделий любой формы и конфигурации: ажурные, с рельефными вставками, инкрустацией, фигурной аппликацией из разных материалов, скульптурными элементами и др.

На материалы и изделия из ЭДНП получены российские гигиенические сертификаты и экспертные заключения о возможности их применения в жилищном и гражданском строительстве, а также заключения зарубежных фирм (Швеции и Австрии), подтверждающие высокий уровень разработки и качество изделий, полученных по этой технологии.

Рис. 6. Образцы изделий из древеснонаполненных пластмасс, полученные методом экструзии в опытно-промышленном цехе ОАО «Московский ИМЭТ»

Рис. 7. Образцы изделий, полученные методом прессования

Минералонаполненные пластмассы – эффективные материалы и изделия для строительства, обеспечения пожарной безопасности среды обитания

Одно из направлений работы ОАО «Московский ИМЭТ» – создание полимеров с дисперсными минеральными наполнителями. Разработанная институтом технология позволяет получать изделия широкой номенклатуры для строительства и народного хозяйства из минералонаполненных пластмасс (МНП) на основе термопластов (полиэтилен, полипропилен, поливинилхлорид и их отходы) и наполнителей (кварцевый песок, тальк, мел, слюда и т.д.).

Проведенные исследования убедительно показывают, что физико-механические и пластические свойства полимерных композиций можно изменять в широких пределах путем направленного изменения природы надмолекулярных структур. Это может быть достигнуто как сочетанием разных типов наполнителей, степенью наполнения, соответствующей оптимальному значению полимероемкости для каждого типа системы, так и направленным воздействием на наполнители и полимеры, приводящим к усилению или изменению природы структурных образований. При этом в зависимости от вида наполнителя достигается существенное улучшение прочности, огнестойкости, тепло- и электрофизических свойств, снижение токсичности при горении изделий.

Научное обоснование изложенных подходов позволило разработать несколько технологических процессов формирования МНП со степенью наполнения до уровня 90% масс.

Технология получения изделий из МНП опробована на экспериментальном и промышленном оборудовании. Институт разработал принципиально новую технологию наполнения листовых и профильно-погонажных материалов дисперсными минеральными частицами, выполняющими роль антипиренов, радикально повышающих огнестойкость изделий и их атмосферостойкость. Эти материалы также являются антистатичными и бактерицидными. По заключению ВНИИПО МВД РФ, они относятся к трудногорючим. Реализация принципа наполнения термопластов позволяет по-новому подойти к созданию высококачественных материалов и изделий с заданными свойствами. В экспериментальном цехе «Московского ИМЭТ» получены негорючие пластмассы для оболочек кабелей метрополитена в виде труб, а также листовые фасонные материалы и изделия. Таким образом, внедрение данных материалов может существенно повысить пожаробезопасность жилищ, учреждений, транспорта – всей среды обитания людей.

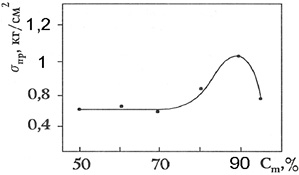

На рис. 8 показана зависимость предела прочности при растяжении МНП от наполнителя (на примере использования в качестве наполнителя полевого шпата). Материал практически не имеет усадки, сохраняет формоустойчивость при повышенных температурах.

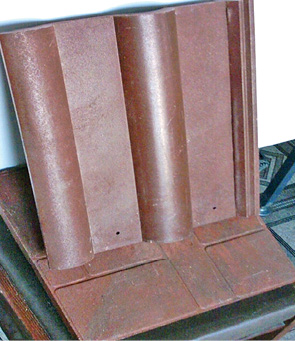

Изделия из МНП дешевы благодаря высокой степени наполнения термопластов отходами пластмасс, различных производств, в том числе шлаками, горными породами, кварцевым песком и техногенными продуктами (рис. 9).

Рис. 9. Плиты, черепица, трубы, покрытие из минералонаполненных пластмасс, полученные в экспериментальном цехе института

Наиболее целесообразно производить из МНП трубы канализационные для теплотрасс; оболочки для силовых кабелей и кабелей связи; сточные желоба и черепицу, а также листовые материалы для отделки жилья, культурно-бытовых учреждений, транспорта, изготовления опалубки (в том числе скользящей) и так далее.

В Подмосковье освоено первое производство МНП в виде кровельной черепицы и плитки на основе термопластов из отходов пластмасс, наполненных молотым кварцевым песком и отличающихся высокими строительно-техническими показателями. Имеются экспертные заключения о возможности применения МНП в жилищном и гражданском строительстве в качестве экологически чистых конструкционных и отделочных материалов; заключения о высокой стойкости к воздействию агрессивных и атмосферных факторов, в том числе к солнечной радиации.

Таблица 8. Сравнительные свойства минералонаполненных пластмасс и полиэтилена низкого давления (ПЭНД)

| Свойства | Материал изделия | |

| МНП | ПЭНД | |

| Плотность, кг/м3 | 2000-2400 | 954-960 |

| Предел прочности при изгибе, МПа | 30-40 | 19-35 |

| Предел прочности при сжатии, МПа | 40-60 | — |

| Твердость по Бринелю, МПа | 80-100 | 48-54 |

| Модуль упругости при изгибе, МПа | 11000-15000 | 470-680 |

| Ударная вязкость, кгс см/см2 | 6-8 | — |

| Огнестойкость | трудногорючий | горючий |

| Водопоглощение за 24 часа, % | 0 | 0 |

Переработка золошлаковых отходов мусоросжигания

Учитывая значительное количество мусоросжигательных заводов в мире, одной из наиболее важных проблем сохранения окружающей среды является обезвреживание и утилизация золошлаковых отходов мусоросжигания.

Химический состав золошлаковых отходов такого предприятия отличается значительным содержанием тяжелых металлов, делающих эти отходы токсичными. Особенно опасным является содержание в отходах канцерогенных диоксинов.

До настоящего времени проблема с обезвреживанием высокотоксичных зол и шлаков мусоросжигания не решена. Даже в таких развитых странах, как Япония и ФРГ, золы и шлаки складируют в многослойные мешки и помещают в металлические контейнеры, которые хоронят в специальных шахтах до времени, когда появятся новые технологии, позволяющие обезвреживать золошлаковые отходы мусоросжигания.

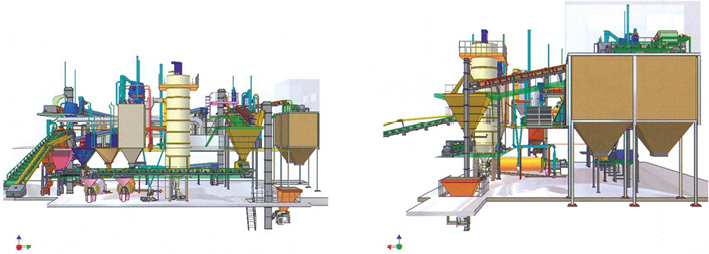

Острота этой проблемы для Москвы вызвала необходимость объявления тендера согласно Постановлению правительства г. Москвы от 15 февраля 2000 г. №120 «Об организации утилизации летучей золы и твердого остатка газоочистки заводов термической переработки ТБО в г. Москве». Московский ИМЭТ, выигравший тендер для Спецпредприятия № 2 (МСЗ № 2) «Экотехпрома», выполнил технологическую часть проекта, решившего вопросы нейтрализации токсичных зол и шлаков мусоросжигательных заводов. Также была создана технология их переработки в материалы и изделия для дорожного строительства и благоустройства. Цех был пущен в 2005 году (рис. 10).

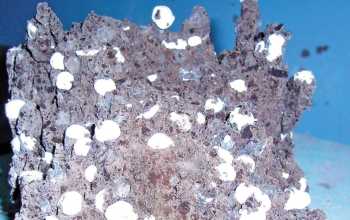

По новой технологии, защищенной 8 патентами РФ, токсичные золы и шлаки непосредственно на мусоросжигательном заводе подвергаются механохимической обработке, при которой осуществляется химическая нейтрализация вредных веществ. Далее материалы омоноличиваются наноцементом, производимым по национальному предстандарту РФ 19-2014, в агломерат – искусственный гранулят, который капсулируется специальным цементно-песчаным раствором на основе наноцемента. Полученный продукт может применяться в дорожном строительстве, а также в виде крупного заполнителя при производстве бетонных изделий.

Производительность разработанного нами активатора-нейтрализатора – до 6 т/час, ориентировочное время пребывания в нем компонентов – 15-20 мин. Характеристики смеси после прохождения через нейтрализатор:

— средняя плотность материала – 2,0-2,1 т/м3;

— насыпная плотность – 1,0-1,2 т/м3.

После механохимической обработки смесь подается в гранулятор, где она агломерируется, образующиеся гранулы (размером 10-25 мм) поступают на закрытый транспортер термовлажностной обработки для ускоренного набора ими прочности.

В технологической линии мощностью 60 тыс. т гранулята в год (обезвреживание и утилизация 30 тыс. т золы и шлака) предусмотрен узел дополнительной обработки гранул (процесс капсулирования), предназначенный для полного исключения миграции токсичных компонентов из гранулята в водную среду при использовании его в качестве строительного материала.

Следует отметить, что надежное программное обеспечение, насыщенность средствами автоматизации обеспечивают производство силами 3-х человек: диспетчера, управляющего процессом дистанционно из операторской, и двух операторов, находящихся на рабочем месте у гранулятора.

Кроме технологической линии переработки золошлаковых отходов, в цехе предусмотрен узел производства высокопрочных бетонных изделий из наноцемента, получаемого в другом активаторе, и гранулята методом вибрационного литья.

В процессе разработки новой технологии и освоения производства цеха по обезвреживанию и переработке токсичных золошлаков отходов мусоросжигания составлены и утверждены нормативные документы:

1. Технические условия:

• ТУ 5745-067-05442286-99 «Смеси сухие механоактивированные»;

• ТУ 5745-065-05442286-01 «Смеси сухие для капсулирования»;

• ТУ 5712-071-05442286-01 «Искусственный крупный заполнитель («Гранулят»)»;

• ТУ 5745-074-05442286-01 «Смеси цветные бетонные»;

• ТУ 5715-073-05442286-01 «Камни бортовые цветные»;

• ТУ 5715-048-05442286-01 «Плиты тротуарные цветные».

2. Санитарно-эпидемиологические сертификаты:

• №50.99.16.571.П.10659.06.2 от 27.06.02 г. «Гранулят на основе омоноличенных зол и шлаков МСЗ №2»;

• №50.99.16.571.П.10658.06.2 от 27.06.02 г. «Бортовой камень для дорожного строительства и благоустройства с крупным искусственным заполнителем – гранулятом на основе зол и шлаков МСЗ №2»;

• №50.99.16.574.П.13663.06.4 от 03.06.04 г. «Смеси механоактивированные сухие»;

• №50.99.16.571.П.18153.07.4 от 026.07.04 г. «Плиты тротуарные цветные»;

• №50.99.16.574.П.18154.07.4 от 026.07.04 г. «Смеси сухие для капсулирования»;

• №50.99.16.571.П.18155.07.4 от 026.07.04 г. «Изделия архитектурно-строительные для благоустройства городской среды из сухих механоактивированных смесей».

Разработанная технология переработки золы и шлака позволяет получить целый ряд изделий, которые могут найти широкое применение в дорожном и промышленном строительстве, а именно, искусственный гравий, продукция из бетона для дорожного строительства и благоустройства (плиты, лотки, бортовой камень, блоки ограждения и др.)

Таблица 9. Содержание тяжелых металлов в золах мусоросжигания МСЗ №2 (в мг/кг)

| № п/п | Показатели | Зола |

| 1 | Литий, Li | 4,4 |

| 2 | Ванадий, V | 40,0 |

| 3 | Висмут, Bi | 10,0 |

| 4 | Кадмий, Cd | 23,0 |

| 5 | Кобальт, Co | 6,0 |

| 6 | Никель, Ni | 46,0 |

| 7 | Медь, Cu | 510,0 |

| 8 | Марганец, Mn | 804,0 |

| 9 | Мышьяк, As | 9,4 |

| 10 | Олово, Sn | 300,0 |

| 11 | Ртуть, Hg | <0,01 |

| 12 | Свинец, Pb | 540,7 |

| 13 | Фтор, F | 355,4 |

| 14 | Хром, Cr | 103,0 |

| 15 | Цинк, Zn | 3873,0 |

| 16 | Хлор, CI | 1,05 |

Таблица 10. Оценка токсичности золы мусоросжигания

| № п/п | Токсичные компоненты | Содержание токсичного компонента мг/кг | ПДК, мг/кг | Индекс токсичности |

| 1 | V | 40,0 | 150 | 3750×103 |

| 2 | Cl | 23,0 | 0,5 | 21,7×103 |

| 3 | Co | 6,0 | 5 | 833×103 |

| 4 | Ni | 46,0 | 24 | 522×103 |

| 5 | Cu | 510 | 33 | 65×103 |

| 6 | Mn | 804 | 150 | 187×103 |

| 7 | As | 9,4 | 2,0 | 223×103 |

| 8 | Hg | <0,01 | 2,1 | 210×103 |

| 9 | Pb | 540,7 | 32 | 59,2×103 |

| 10 | Cr | 103,0 | 6 | 58×103 |

| 11 | Zn | 3873 | 100 | 26×103 |

| 12 | F | 355,4 | 2,8 | 7878×103 |

| Суммарный индекс токсичности | 11,9×103 | |||

Применение искусственного заполнителя (щебня) в изделиях из бетона для благоустройства и дорожного строительства

Результаты определения тяжелых металлов и диоксинов показали, что гранулят, капсулированный гранулят, а также изделия на их основе экологически чисты и могут использоваться в дорожном строительстве и благоустройстве.

Одной из актуальных проблем последнего времени является утилизация отходов сноса пятиэтажек по программе реновации, принятой правительством Москвы.

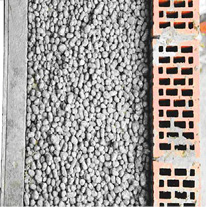

Комплекс технологий, разработанных ОАО «Московский ИМЭТ», позволит эффективно решить эту задачу за счет применения значительных объемов вторичного бетона и боя кирпича для строительства оснований автомобильных дорог, зданий и сооружений. Это технология «КАПСИМЭТ» – капсуляция крупных заполнителей и создание капсуляторов-смесителей – нового оборудования, разработанного и запатентованного институтом (рис. 11-13).

Рис. 11. Капсуляторы-смесители КЦ для капсуляции керамзитового гравия при строительстве стен домов, а также капсуляции природных и искусственных щебней, вторичного бетона для производства дренирующих бетонов при строительстве автомобильных дорог

в)

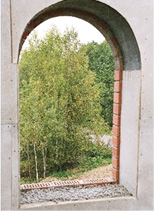

Рис. 12. Однослойные стены из керамзитового гравия, омоноличенного по технологии «КАПСИМЭТ» с помощью капсулятора-смесителя КЦ-2: а) стена с облицовкой кирпичом: 1 – лицевой кирпич; 2 – «КАПСИМЭТ»; 3 – деревянный брус несъемной опалубки из ЦСП; 4 – плита ЦСП; б) вид стены под конек крыши; в) оконный проем.

фракции 5-20, приготовленный на КЦ-4 и уложенный по технологии «КАПСИМЭТ»

Выводы:

Технологии и оборудование, разработанные ОАО «Московский ИМЭТ», доказывают возможность эффективной переработки городских отходов в полезные материалы и изделия. Особо перспективными представляются технологии ЭДНП – безфенольные, экологически чистые пластмассы для производства мебели, строительных и отделочных материалов, а также минералонаполненные пластмассы для повышения пожаробезопасности среды обитания.

Первая в мире технология обезвреживания и эффективной переработки золошлаковых отходов мусоросжигания разработана и реализована на мусоросжигательном заводе № 2 г. Москвы. Технология, оборудование переработки золы и шлака позволяют получать целый ряд изделий для широкого применения в дорожном и промышленном строительстве.

Реализация новой технологии на мусоросжигательных заводах позволит отказаться от вывоза токсичных зол и шлаков, содержания их захоронений в Подмосковье, освободит земли для более рационального использования.

Решение проблемы переработки золошлаковых отходов даст возможность переработки отходов в электроэнергию, тепло. Разработанная и реализованная в России технология обезвреживания и переработки токсичных зол мусоросжигания мировых аналогов пока не имеет.

Высокий уровень разработок подтвержден десятками полученных патентов и практическим опытом освоения новых технологий, материалов и изделий на основе отходов.