Д.А. АХМЕТОВ, доктор техн. наук, генеральный директор ТОО «НИИСТРОМПРОЕКТ»,

Е.Н. РООТ, магистр, руководитель проекта «Расширение Актогайского ГОК» ТОО «НИИСТРОМПРОЕКТ»

Авторы статьи обосновывают свое предположение о том, что технологии самоуплотняющихся бетонов найдут широкое применение в строительной индустрии Республики Казахстан в самое ближайшее время.

За последние годы в Республике Казахстан произошел подъем жилищного и гражданского строительства. Возведены многочисленные современные объекты культурного и общественного назначения. Астана и южная столица – Алматы являются ведущими потребителями товарного бетона и других строительных материалов. Назрела необходимость в повышении производственных мощностей, модернизации и реконструкции предприятий, и эти процессы успешно реализуются в республике. Создан благоприятный инвестиционный климат.

Положительным фактором развития строительной отрасли является старт программы «Доступное жилье – 2020», принятой правительством Казахстана в июне 2012 года.

Современное строительство требует разнообразия строительных материалов с различными комплексами свойств. Большие надежды связаны с применением технологии самоуплотняющегося бетона (СУБ) – материала, который в ближайшем будущем найдет широкое применение в строительной индустрии Республики Казахстан.

Этот вид тяжелого бетона имеет большой потенциал в монолитном строительстве, производстве сборного железобетона, усилении бетонных и железобетонных конструкций различного назначения, так как применение этого вида бетона позволяет отказаться от традиционной укладки бетона с применением виброуплотнения, оптимизировать трудозатраты и улучшить санитарно-гигиенические условия труда.

Использование СУБ намного снижает уровень вредного шумового воздействия на людей и окружающую среду, что позволяет производить бетонные работы в густонаселенных городских районах не только в светлое время суток и в ночные часы.

Тем не менее резкое отличие самоуплотняющихся бетонов от традиционных классических тяжелых бетонов с заданными физико-техническими свойствами ставит перед исследователями в области бетоноведения ряд серьезных задач, требующих системного и ступенчатого подхода к прогнозированию свойств СУБ, описания реологических свойств литых бетонных смесей, оптимального распределения заполнителей в бетонной матрице, а также зависимостей, оценивающих влияние мелкодисперсных наполнителей на характеристики самоуплотняющихся смесей. Таким образом, в этом вопросе требуется системный подход, позволяющий прогнозировать и направленно регулировать свойства бетона в зависимости от задач, поставленных перед исследователями.

Крупнейший строительный холдинг Казахстана BI Group привлек научно-исследовательский институт строительных материалов и проектирования ТОО «НИИСТРОМПРОЕКТ» с целью усовершенствования технологических процессов производства товарного бетона на трех заводах-изготовителях холдинга, и также для совместной работы над проектом создания и внедрения самоуплотняющихся бетонов в столице Республики Казахстан

Основной задачей было проектирование состава бетонной смеси на местных сырьевых компонентах с использованием добавок на основе поликарбоксилатных эфиров местного производства и тонкодисперсных наполнителей – отходов техногенных производств.

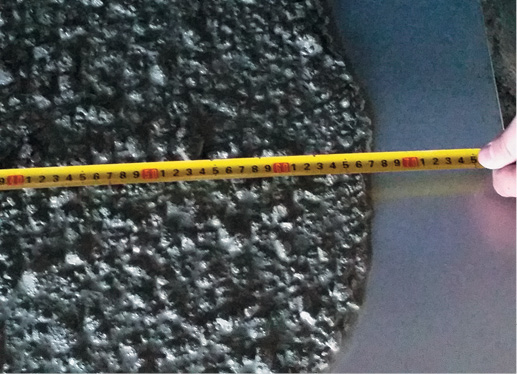

В работе инженеры-технологи опирались на документ компании EFNARC «Specification & Guidelines for Self-Compacting concrete» (с англ. «Спецификация и руководство по самоуплотняющемуся бетону»). Согласно данной спецификации проводились испытания на:

– определение расплыва конуса – растекамости бетонной смеси с применением стандартного конуса Абрамса;

– определение времени истечения бетонной смеси через V-образную воронку для установления группы по вязкости полученного состава самоуплотняющегося бетона;

– определения расслаиваемости смеси согласно указанной в спецификации методике;

– определение степени прохождения через препятствия и способности к течению путем испытания на приборе «L-box»;

– определение способности к заполнению армированного пространства путем испытания бетонной смеси на приборе «Ящик Каджима».

Путем введения в состав бетонной смеси химической добавки на основе поликарбоксилатных эфиров удалось снизить водоцементное отношение в смеси до 0,32 при расплыве конуса 65-67 см и времени истечения через V-образную воронку – 7-10 секунд. Как показало практическое применение, самоуплотняющийся бетон именно с такими характеристиками бетонной смеси позволяет получить конечное изделие, которое:

– соответствует категории поверхности А1-А2;

– позволяет производить съем опалубки на 2-е сутки после заливки;

– прочность на третьи сутки составляет 90-93% от проектируемой марочной прочности без потери эксплуатационных характеристик.

В ходе проектирования состава бетонной смеси для самоуплотняющегося бетона была выявлена необходимость уделять особое внимание нескольким параметрам:

– содержанию пылевидных включений в мелком заполнителе. Согласно нормативной документации, в качестве мелкого заполнителя для тяжелых бетонов, под определение которых попадет и самоуплотняющийся бетон, могут быть использованы пески с максимальным количеством пылевидных и глинистых включений для групп повышенной крупности, крупный и средний в размере 3% (для первого класса).

По результатам лабораторных и производственных испытаний была выявлена зависимость, согласно которой при повышении количества пылевидных и глинистых включений происходили изменения в свойствах бетонной смеси и конечного продукта – самоуплотняющегося бетона. Оптимальным материалом для применения в качестве мелкого заполнителя для СУБ является песок с количеством пылевидных и глинистых включений в количестве от 0 до 1%. Такое количество посторонних включений в песке не оказывает существенного влияния на водоцементное отношение, водоредуцирующие и пластифицирующие свойства химической добавки, расплыв конуса и удобоукладываемость бетонной смеси;

– соотношение крупного и мелкого заполнителя в смеси. Данный параметр требует особого внимания при подборе состава бетонной смеси СУБ. Для этого вида бетонов, помимо рядовых эксплуатационных физико-технических свойств, необходимо обеспечить способность к течению. Согласно результатам лабораторных и производственных испытаний было выявлено, что количество мелкого заполнителя влияет на вязкость смеси.

При повышении содержания мелкого заполнителя происходит снижение способности к течению. Поэтому соотношение крупного и мелкого заполнителя должно быть утверждено исключительно после проведения производственных испытаний ввиду того, что объемный фактор, который создается из-за разницы между лабораторными и производственными замесами, не позволяет в полной мере оценить правильное соотношение компонентов бетонной матрицы;

– при подаче тонкодисперсного наполнителя в бетоносмесительную установку загрузка должна осуществляться вертикально или под углом вниз, так как даже при горизонтальной шнековой подаче из-за высокой удельной поверхности микрокремнезема происходит залипание наполнителя к поверхности шнекового питателя и следом – остановка загрузки тонкодисперсного наполнителя в бетоносмесительную установку.

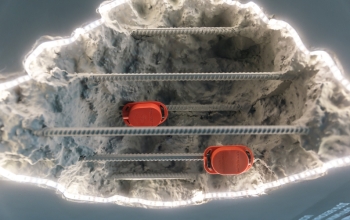

За период работы по данному проекту были выполнены 4 пилотные заливки СУБ на различные конструкции объектов компании BI Group.

До начала производства бетонных работ было проведено обучение, включающее объяснение механизма работы с самоуплотняющимися бетонами для персоналов завода-производителя и строительных площадок, разработаны рекомендации по производству СУБ и бетонированию с применением данного материала. Контроль за производством и заливкой самоуплотняющегося бетона осуществлялся специалистами ТОО «НИИСТРОМПРОЕКТ».

Пилотные заливки СУБ в конструкции показали:

– высокую категорию поверхности (А1);

– однородность уложенной бетонной смеси, о чем говорят результаты неразрушающего контроля – по всей площади изделия разница в показателях составила не более 1,2 МПа;

– набор прочности на третьи сутки составил 89-93% от проектируемой марочной прочности М350 В25.

Из полученного опыта в процессе осуществления бетонных работ с применением СУБ необходимо отметить следующие положительные аспекты:

– суммарный экономический эффект от применения СУБ составил 4-5% на 1 м3 заливаемого бетона в сравнении с затратами по стандартному товарному бетону М350 В25.

Данный эффект складывается из сокращения численности привлекаемого к заливкам персонала с 5 человек до 2-х, уменьшения затрат на электроэнергию: нет необходимости в закупке, обслуживании и использовании оборудования для производства виброуплотнения, снижения времени оборачиваемости бетоносмесительных машин: укладка СУБ посредством бетононасоса в объеме 9 м3 занимает 8 минут, а также ускоренный съем опалубки вследствие быстрого набора прочности бетона;

– снижение шума и вибрационного воздействия на окружающую среду;

– высокое качество поверхности и однородности бетона по всей высоте конструкции.

В целом опыт применения самоуплотняющихся бетонов показал себя с положительной стороны. Данный вид бетона может быть рекомендован к применению на строительных площадках РК в большем масштабе. Однако следует отметить, что перед переходом на СУБ необходимо провести обучение производственного персонала как на заводе-изготовителе, так и на строительных площадках.