УДК 05.23.00

Ю.И. САКУНЕНКО, канд. техн. наук, генеральный директор ООО «ИНЖИМАТИК», фонд «Сколково», почетный изобретатель г. Москвы

Ключевые слова: бетоны, сенсоры, влажность, кабели, измерения

Keywords: concretes, sensors, humidity, cables, measurements

Статья посвящена описанию возможностей принципиально нового вида контроля бетонов, в основе которого кабельные сенсоры влажности. Они впервые позволяют измерять влажность бетонов не только в отдельной точке, а по любой заранее заданной траектории. Описана методика имплантации сенсорных кабелей внутрь бетонных конструкций. Приведены экспериментальные данные по мониторингу посредством кабельных сенсоров влажности бетонов в процессе их созревания и при воздействии водяных фронтов на сенсоры.

Трудно переоценить практическую важность контроля содержания воды в бетонах. Достаточно вспомнить, что именно добавление воды в сухую бетонную смесь запускает процесс образования собственно самих бетонов. Кинетика гидратации бетонов на этом этапе напрямую связана с изменением их влажности, а контроль влажности позволяет объективно определять оптимальный момент сьемки опалубки, что позволяет экономить по разным оценкам [1], от 10 до 20% общих затрат на бетонирование.

Именно влага, а в наших широтах еще и морозы, являются основными естественными причинами разрушения строительных, в том числе и бетонных конструкций. Таким образом, постоянный контроль влажностного режима бетонных конструкций является одним из важнейших инструментов, позволяющих реально продлить сроки жизни строительных конструкций.

Стандарты измерения влажности бетонов

Сегодня действуют несколько международных, национальных и отраслевых стандартов измерения влажности бетонов. Они могут быть разделены на две группы: разрушающие (инвазивные) и неразрушающие бетонные конструкции.

К первой группе относятся наиболее распространенные методы (ГОСТ 12730.2-78) измельчения, нагрева и взвешивания либо стандартных (специально отлитых) образцов, либо кернов, высверленных из «оригинальных» бетонных конструкций. Метод простой, но серьезно ограниченный для определения влажности бетонов в реальных строительных конструкциях.

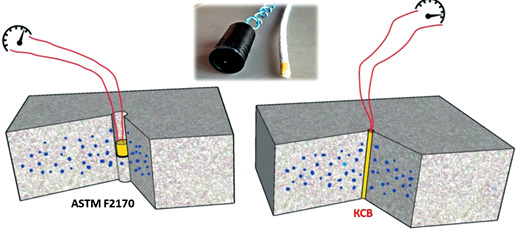

Сверление дюймовых отверстий в таких конструкциях требует широко применяемого на практике точечного метода размещения стандартных (точечных) сенсоров влажности для контроля «напольных» бетонов методом (ASTM F2170). Следует отметить, что в последнее время на рынке появились [2-4] автономные малогабаритные сенсорные модули, «имплантируемые» в деталь еще при заливке бетонов. Они непрерывно передают по радиоканалу информацию о влажности и температуре в точке «закладки». Однако срок их службы ограничен сроком службы аккумуляторов, а получаемая информация о влажности относится лишь к одной точке и не отражает ситуацию с конкретным распределением влажности по объему детали.

Ко второй группе относятся т.н. поверхностные методы измерения влажности бетонов. Это стандарт ASTM F 1869 для бетонов, по которому на его поверхность наносится слой хлорида кальция, после чего он закрывается пленкой, и спустя некоторое время регистрируется изменение вида химиката.

Разработан также стандарт ASTM F2659, использующий «отклик» бетонов на зондирующее их микроволновое излучение. Однако в силу физических ограничений (диффузия воды, затухание микроволнового излучения) поверхностные методы измерения влажности корректно работают лишь на сравнительно тонких, поверхностных слоях бетонов – 2-3 см.

Таким образом, существующие в настоящее время методы измерения влажности имеют одномоментный, разовый характер и позволяют определять влажность лишь тонких поверхностных слоев, а в остальной своей массе – исключительно в одной, отдельной точке бетонных конструкций.

Для многих же ответственных крупногабаритных бетонных конструкций в сложных климатических условиях созревания бетонов или в случаях постоянного контакта с водой, водяным паром, влагосодержащими почвами и т.д. такой ограниченный объем информации является недостаточным для выявления реального профиля распределения влажности внутри их.

Разработанный кабельный сенсор влажности (КСВ) газов позволяет преодолеть эти ограничения и может представлять пользователям в режиме онлайн качественно больший объем информации о распределении влажности внутри бетонных конструкций практически по любой траектории.

При разработке проекта были использованы решения и опыт создания 3D парогидросенсорных кабелей, регистрирующих протечки воды в любой точке пространства [5-8]. Использован хорошо зарекомендовавший себя импедансный метод определения влажности газов за счет измерения изменений емкости электрических конденсаторов при попадании в зазор между их обкладками молекул воды.

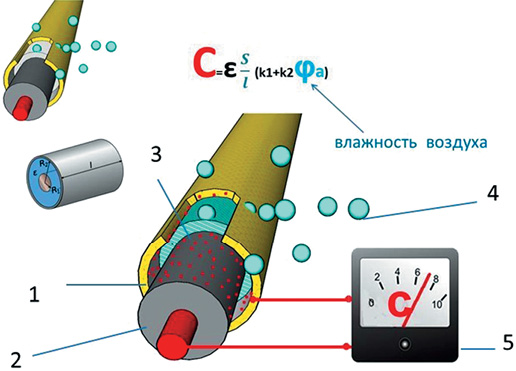

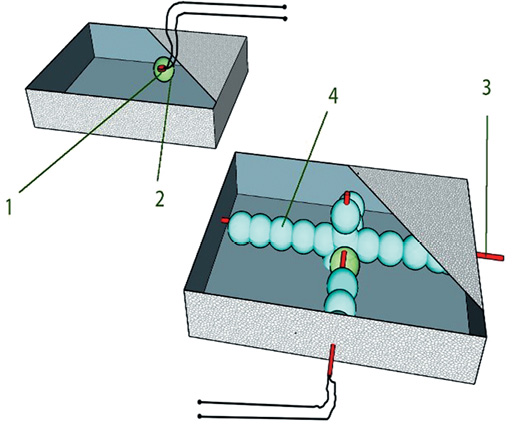

Сенсор выполнен (рис. 1) в виде не имеющего ограничений по длине, открытого для внешнего воздействия кабеля – цилиндрического конденсатора. Молекулы воды (4) свободно проходят через внешнюю оболочку (1), сплетенную из металлических проводов типа «экран», и попадают в оболочку-прокладку (3), сделанную из капиллярно пористого материала.

В силу большого различия диэлектрических постоянных воды и воздуха (2 и 80 соответственно) увеличение концентрации молекул воды изменяет эффективное значение диэлектрической постоянной этой прокладки. Как следствие, возрастает электрическая емкость цилиндрического конденсатора, образованного с одной стороны плетеной сеткой-экраном (внешняя обкладка) и с другой стороны – поверхностью электропроводящей полимерной оболочки центрального медного провода (внутренняя обкладка).

Таким образом, измеряя изменение электрической емкости такого сенсора, генерируется электрический сигнал, пропорциональный изменению влажности окружающего кабельный сенсор воздуха.

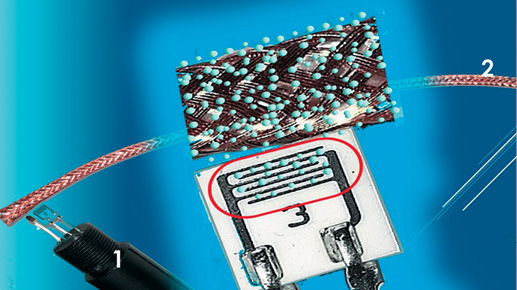

Отличительной особенностью кабельного сенсора является тот факт, что в качестве внешней сенсорной поверхности, эффективно «захватывающей» молекулы воды, используется буквально вся поверхность кабеля (рис. 2). Она в десятки тысяч раз больше аналогичных площадей сенсорного захвата любого из известных точечных сенсоров.

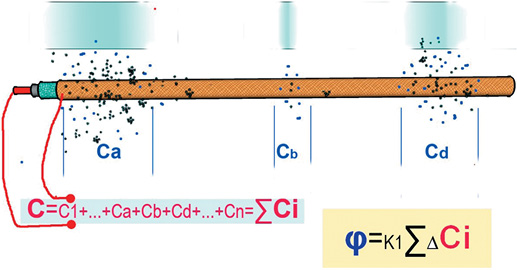

Как видно из рис. 3, кабель можно представить как совокупность множества измерительных сегментов – параллельно соединенных конденсаторов. Общая емкость такой системы определяется согласно законам электрических цепей как сумма составляющих ее элементов. Поэтому измеряемый сигнал сенсорного кабеля несет информацию об автоматически интегрированной средней влажности по всей длине кабеля. Таким образом, один сенсорный кабель влажности (КСВ) может заменить собой несколько обычных точечных сенсоров. Он делает ненужными подводку коммуникационных линий для этих сенсоров, необходимость создания специализированного блока усреднения получаемых от них значений влажности. КСВ является одновременно и измерительным устройством, и коммуникационной линией, подсоединенной напрямую к специализированному интерфейсу.

Измерения влажности бетонов с помощью кабельного сенсора влажности

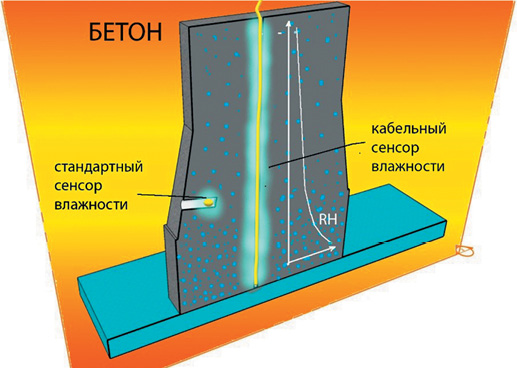

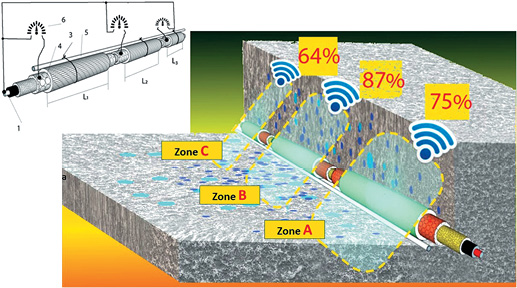

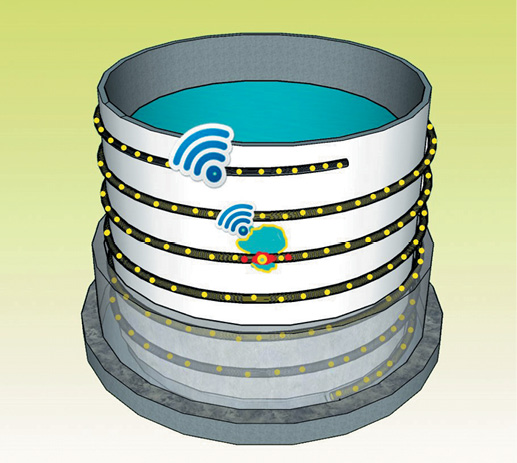

На рис. 4 показано принципиальное различие в качестве и объеме информации о влажности, получаемой от традиционных точечных сенсоров и КСВ. При этом следует иметь в виду, что траектория, вдоль которой возможен съем информации о влажности, определяется направлениями прокладки кабеля внутри бетонных конструкций.

Для «старых» бетонных деталей она определяется направлениями сверления установочных отверстий, в которые и размещается кабельные сенсоры влажности. Для вновь же изготавливаемых бетонных конструкций не существует ограничений по созданию практически любых, требуемых заказчиком, траекторий контроля. Для этого достаточно предварительно разместить измерительный кабель перед заливкой бетона по нужной траектории и закрепить его с помощью пластиковых стяжек к металлическим стержням арматуры.

Следует отметить, что на самой ранней стадии жизненного цикла бетонов получение информация о кинетике изменения содержания влаги при конкретных внешних условиях созревании бетонов может иметь ключевое значение для принятия решений о съеме опалубки или продолжении бетонирования. По данным применения имплантируемых точечных сенсоров [1], реальная экономия достигает 20% от общих затрат на бетонирование.

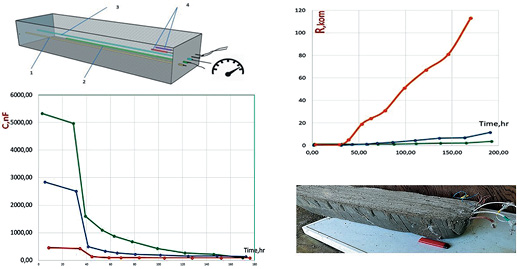

На рис. 6 приведены результаты экспериментов с бетонным блоком из пескобетона М300 и тремя различными марками КСВ, имплантированными при заливке бетона. Подобная технология имплантации КСВ в бетоны позволяет создавать малобюджетные системы пожизненного мониторинга влажности внутри практически любых бетонных конструкций в режиме online. Для этого достаточно просто заложить при заливке отрезок КСВ и подключиться к нему в требуемый момент для измерения фактического среднего уровня влажности, например, при регистрации возникновения угрозы подтоплений.

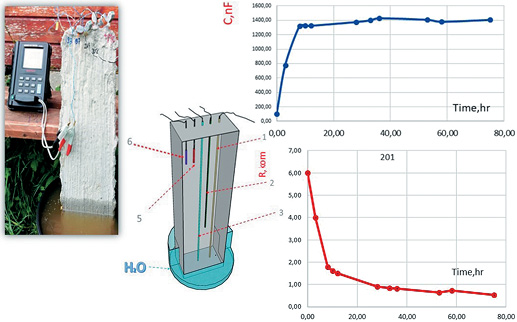

В ходе проведенных экспериментов (рис. 7) на блоке из пескобетона М300 с 6 различными имплантированными на разных расстояниях от водяной поверхности КСВ было уверенно зарегистрировано прохождение фронта влажности. В зависимости от типа КСВ и их расстояния от водяной поверхности, время обнаружения подхода фронта влажности от водяной поверхности изменялось от 30 минут до 6 часов.

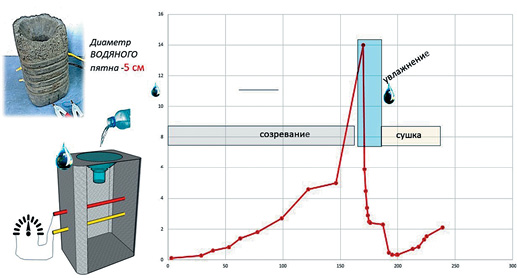

На рис. 8 приведены результаты по измерению влажности «изделия с воронкой» с момента его формования (фаза созревания), фазы воздействия локального водяного пятна (его диаметр равен 5 см) и фазы сушки. Они подтверждают реальную чувствительность КСВ к технологическим фазам и изменению внешних, воздействующих на бетоны, факторов.

Мультизональные кабельные сенсоры влажности

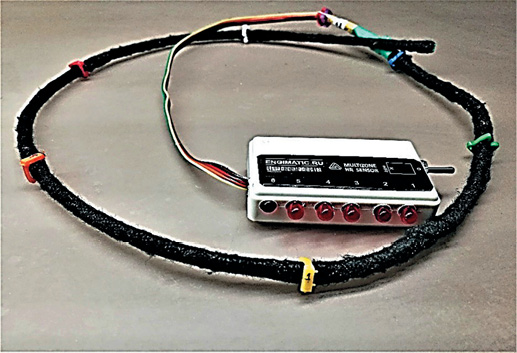

С целью расширения возможностей, заложенных в концепцию КСВ, для более точной локализации измерений был разработан мультизональный сенсорный кабель влажности МКСВ.

Конструкция МКСВ предусматривает разделение кабеля на несколько функционально независимых друг от друга зон Li. Каждая такая зона генерирует свой сигнал, пропорциональный средней влажности в пределах этой зоны. Таким образом, с помощью одного такого МКСВ реализована возможность независимого многозонального контроля распределения влажности по выбранной траектории внутри бетонных конструкций.

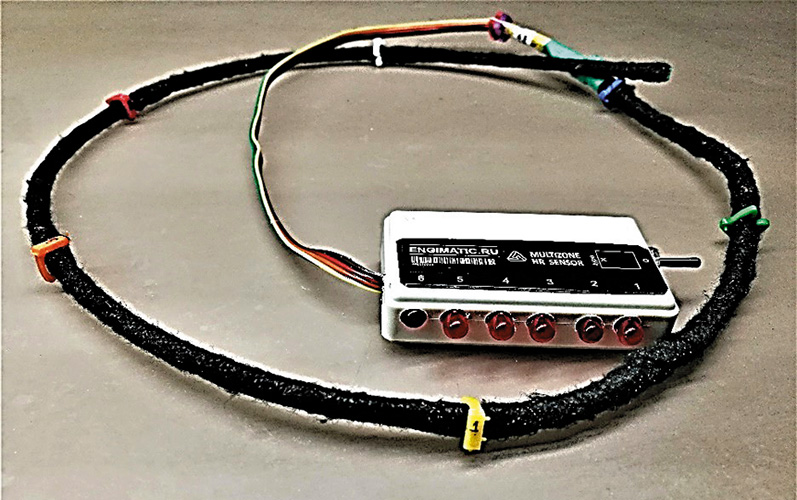

На рис. 10 изображен образец шестизонного МКСВ с индикаторным устройством критического превышения влажности в зонах.

Применение кабельных сенсоров влажности в строительстве

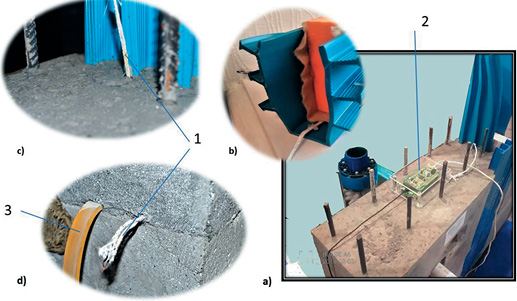

Наиболее простым и экономичным способом установки КСВ в бетонах является их пространственная (по выбранной, исходя из требований заказчика, траектории) привязка к металлической арматуре (см. рис. 5). В этом случае буквально с первой минуты после заливки кабель начинает работать и генерирует электрический сигнал, несущий информацию об изменении содержания свободной и связанной воды вдоль измеряемой траектории в бетоне.

Для контроля влажности внутри «старых» бетонных конструкций необходимо предварительно просверлить в нужном направлении установочные отверстия диаметром 5-8 мм и закрепить в них кабельные сенсоры влажности. Следует отметить, что сечение отверстий при этом в 10-15 раз меньше сечения отверстий, предусмотренных действующими стандартами. Они классифицируются как малоинвазивные, практически не влияющие на прочность деталей, отверстия.

Кабельные сенсоры влажности, будучи размещенными в бетонах, в любой момент, спустя даже годы и десятилетия, полностью готовы к процедуре измерения влажности – достаточно лишь к ним подсоединить измерительный прибор. В случаях, когда необходим постоянный контроль изменения влажности бетонных конструкций, КСВ подсоединяется к стационарной измерительной системе, которая в случае, например, превышения влажности в контролируемой области активирует радиоканал и передает сообщение об инциденте на централизованный пункт контроля.

Характеристики КСВ позволяют генерировать сигнал не только об изменении влажности (вода в газовой фазе) в окружающей среде, но и о воздействии на кабельные сенсоры влажности воды, т.е. сигнализировать на пункты контроля о протечках воды или любых других электропроводных жидкостей.

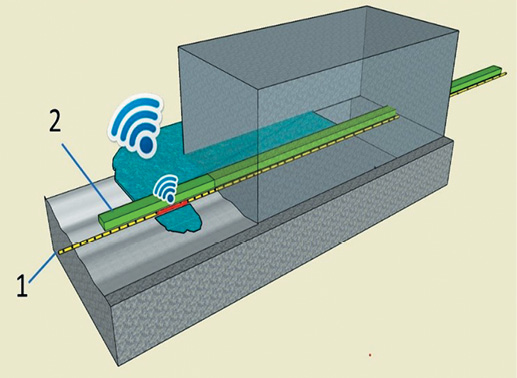

Одним из перспективных направлений является контроль протечек в т.н. холодных и деформационных швах. Схема расположения КСВ для холодных швов представлена на рис. 13.

На рис. 14 представлен полноразмерный стенд, демонстрирующий варианты возможного применения КСВ для комплексного контроля увлажнения и протечек в холодных и деформационных швах заглубляемых железобетонных конструкций. Стенд разработан и изготовлен инжиниринговой компанией «Электроинжиниринг групп» и производителем гидроизоляционных компонентов компанией «Гидромикс».

Разработанное и экспериментально подтвержденное решение позволяет специализированному процессору (2) в комплекте с кабельным сенсором влажности (1) эффективно контролировать гидровлажностный режим заглубляемых железобетонных конструкций. При первых признаках отклонений в гидрорежимах конструкций процессор сигнализирует об этом и выдает пользователю точные координаты места, где это произошло. Такая ранняя диагностика позволяет оперативно принять превентивные меры по устранению инцидента и, соответственно, снизить убытки.

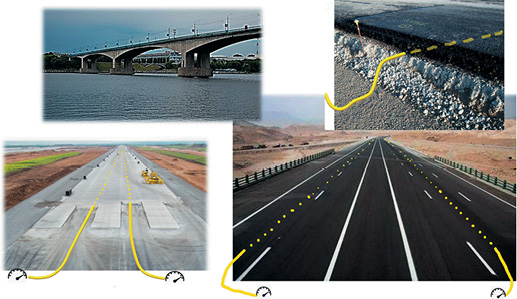

Приведенные примеры не ограничивают сферу применения КСВ. Это могут быть автострады (рис. 15), взлетно-посадочные полосы, специальные сооружения, работающие в сложных режимах эксплуатации, хранилища вредных жидких отходов, мосты, причалы и т.д.

Библиографический список

1. https://www.giatecscientific.com/case-studies/.

2. maturix.com/concrete-sensor/maturity-temperature-sensor/.

3. www.concretesensors.com/products/.

4. sensohive.com/sensors/orbit3/.

5. Патент РФ № 2536766 «Мультисенсорный датчик критических ситуаций» Сакуненко Ю.И., Кондратенко В.С.

6. Патент РФ № 2545485 «Датчик электропроводящих жидкостей» Сакуненко Ю.И., Кондратенко В. С.

7. Патент РФ №2662252 «Датчик утечек электропроводящих жидкостей» Сакуненко Ю.И., Кондратенко В.С.

8. Заявки на патент РФ № 2018104565,№2018104563.

9. Заявка на патент США, No. 5/442,116 02 24 2017.