Е.А САВЧЕНКО, Д.Н. ГУСАК

Ключевые слова: добавка, поликарбоксилат, цемент, бетон

Keywords: admixture, polycarboxylate, cement, concrete.

Современное производство строительных материалов изделий, конструкций уже невозможно без применения различных модификаторов бетонной смеси и растворов. В качестве модификаторов используются химические добавки различного назначения. ООО «Полипласт-УралСиб» занимается производством добавок в бетоны и растворы с 1985 года и на всем своем пути разрабатывает новые продукты и решения для строительства.

Данная работа проводилась для определения эффективности добавок нового поколения на основе модифицированного поликарбоксилата производства ООО «Полипласт-УралСиб».

There are no any modern building materials free various chemical additives. Most enterprises manufacture concrete mixtures and solutions with the use of modifiers. Since 1985 Polyplast-UralSib company has been developing new building products and solutions and making additives for concrete and mortars. This work was carried out to determine the efficiency of new admixture generation based on modified polycarboxylate produced by Polyplast-UralSib.

Вступление

Химические добавки широко применяются в строительной индустрии для повышения эффективности бетона уже не одно поколение. Воздухововлекающие, ускоряющие и пластифицирующие добавки являются существенным дополнением к материалам, доступным производителям бетона, позволяющие регулировать как технические параметры при производстве бетона, так и оптимизировать экономику. Особенно полезны пластифицирующие добавки, так как они позволяют производителям выполнять два требования: добиваться хорошей удобоукладываемости бетонной смеси во время формования бетона, а также снижения соотношения (в/ц) между водой и вяжущими веществами, которое способствует повышению прочности и других свойств затвердевшего бетона [1].

В середине 90-х годов суперпластификаторы на основе эфиров поликарбоксилатов начали применять в Европе. Созданные суперпластификаторы позволяют производителям бетона получать продукты с улучшенными характеристиками и оптимизировать процесс производства, как с точки зрения экономики, так и с точки зрения экологии. Главным положительным свойством поликарбоксилатов и тем новым элементом в способе разработки добавок является то, что производители бетона могут сначала решить, какие свойства они хотели бы видеть в суперпластификаторе, а затем конструировать молекулы для получения именно заданного результата [2]. Применение высокоподвижной смеси при производстве работ обеспечивает следующие преимущества:

– возможность бетонирования густоармированных конструкций при полном исключении виброуплотнения, что способствует улучшению экологии, а также снижению уровня шумового и вибрационного воздействия на рабочих;

– повышение производительности при выполнении бетонных работ (увеличение скорости укладки бетона, значительное снижение трудозатрат, повышение оборачиваемости форм опалубки), увеличение темпов строительства;

– при высокой подвижности и стойкости к расслаиванию (высокая связность) самоуплотняющихся смесей гарантируется однородность, низкая пористость и улучшение физико-механических характеристик бетона, более высокое качество поверхности, что значительно увеличивает долговечность конструкций.

Появление поликарбоксилатных диспергаторов (продуктов строительной химии), введение которых в материал позволяет существенно улучшать его свойства, стало поистине прорывом для бетонной промышленности. Суперпластификаторы нового поколения позволяют создавать новые типы цементно-песчаных смесей, бетонов и обеспечивают дополнительные преимущества [3].

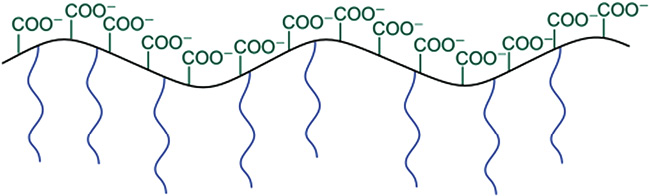

Поликарбоксилаты классифицируются как гребнеобразные полимеры (рис. 1). Само название многое говорит о структуре этих молекул, которые состоят из основной цепи с подвесными боковыми цепями, напоминающими зубья расчески. Чтобы эти молекулы стали эффективными диспергаторами, их необходимо перенести к поверхности частицы цемента.

В настоящее время компания ООО «Полипласт-УралСиб» разработала и внедрила в производство добавки нового поколения на основе модифицированного поликарбоксилата. Данные добавки существенно повышают технологические свойства бетона и бетонной смеси, такие как подвижность, время жизни, удобоукладываемость смеси и физико-механические свойства бетона.

Цели исследования:

– определить влияние суперпластификаторов на основе поликарбоксилатов нового поколения на подвижность бетонной смеси;

– определить влияние добавок на плотность бетонной смеси и прочностные характеристики бетона в возрасте 7 и 28 суток;

Проведение испытаний

Сырьевые ресурсы

Цемент ЦЕМ I 42,5 Н производства ООО «СЛК Цемент», нормальная густота цементного теста – 27,75%, предел прочности в возрасте 28 суток – 57,1 МПа по ГОСТ 30744 [4] .

Химические добавки производства ООО «Полипласт-УралСиб».

Щебень гранитный фракции 5-20 мм производства «Курманский каменно-щебеночный карьер», основные породы: биотитовый гранит, роговообманковый кварцевый диорит; марка прочности М1200, морозостойкость F300, лещадность 20%, влажность 0,1%. Песок природный Мк-2,1 (г. Пермь), влажность 0,1%, зерновой состав указан в табл. 1.

Табл. 1. Зерновой состав песка природного

| Сито | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 |

| Ai,% | 1,10 | 3,00 | 24,50 | 81,20 | 96,20 |

Приготовление бетонной смеси

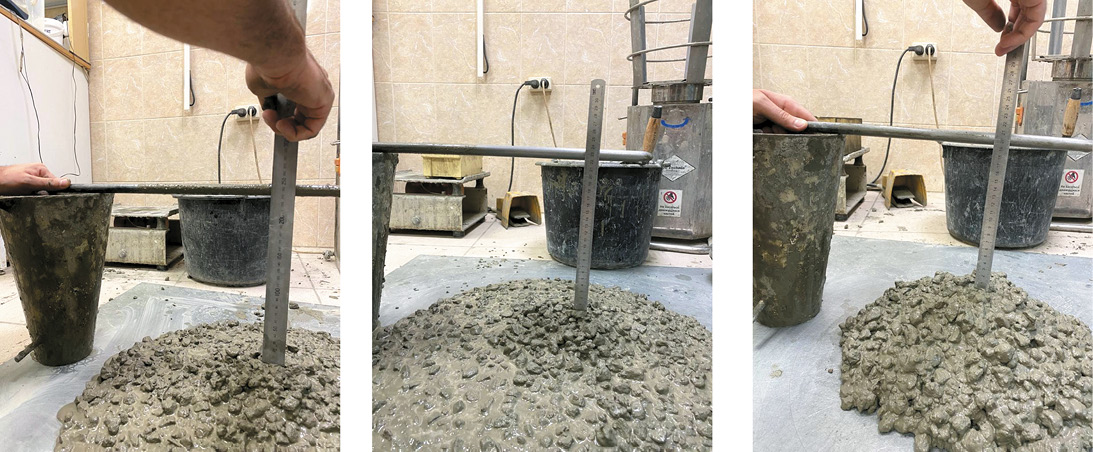

Для проверки действия добавок бетонную смесь готовили по ГОСТ 30459 [5] в лабораторных условиях при температуре 20°С. Испытание бетонной смеси на подвижность проводилось на стандартном конусе по ГОСТ 10181 [6]. Плотность бетонной смеси определялась по ГОСТ 10181 [6]. После испытания на конусе бетон формовался в формы для изготовления образцов в размерах 100х100х100 мм. Формы с бетонной смесью укладывались на 24 (± 1 час) в лабораторных условиях при температуре 20°С и относительной влажности 80%. После расформовки образцы помещались в камеру нормального твердения при относительной влажности 95% и температуре 20°С. Испытания бетонов проводились в возрасте

7 и 28 суток.

Были приготовлены 6 бетонных растворов:

Б/Д – бездобавочный бетон (контрольный состав);

Д1 и Д2 – добавки предыдущего поколения;

Д3, Д4 и Д5 – добавки нового поколения.

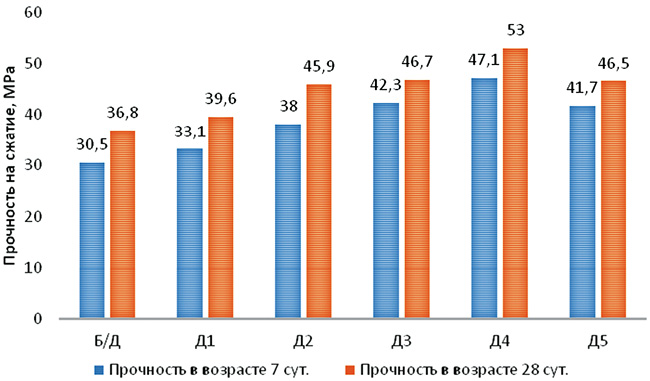

Испытание бетона на прочность

Образцы в размерах 100х100х100 мм. Испытания проводились в возрасте 7 и 28 суток по ГОСТ 10180-2012 [7] на гидравлическом прессе фирмы Matest. Перед испытанием образцы бетона измерялись для корректировки прочности.

Результаты испытаний

На рис. 2, 3, 4, 5, 6, 7 указаны изменения подвижности смеси в зависимости от вводимой добавки.

Выводы

На основании проведенных исследований можно сделать следующие выводы:

– полученный состав бетона с использованием добавки Д4 увеличивает прочностные характеристики бетона до 44% в возрасте 28 сут.;

– использование добавок Д3, Д4, Д5 предполагает экономию цемента на каждый куб бетона;

– использование добавок нового поколения предполагает снижение расхода воды и получение бетонной смеси с необходимой подвижностью без потери прочности бетона;

– повышается на порядок ряд эксплуатационных свойств бетона в конструкциях, в частности долговечность, надежность.

Библиографический список:

1. Баженов Ю.М. Бетоноведение: Учебник -М.: Издательство АСВ, 2015. -31 стр.

2. Сулейманова Л.А., Погорелова И.А. Высокотехнологичные бетоны с использованием суперпластифицирующих добавок на основе поликарбоксилата. Вестник БГТУ им. В.Г. Шухова, №9, 2016. – 63 стр.

3. Свищ И.С., Поликарбоксилаты и добавки для бетонов на их основе, Строительство и техногенная безопасность №43 2012г., – 64 стр.

4. ГОСТ 30744, Цемента методы испытаний с использованием полифракционного песка (с Поправками), 2001

5. ГОСТ 30459 Добавки для бетонов и строительных растворов. Определение и оценка эффективности, 2008 г.

6. ГОСТ 10181 Смеси бетонные. Методы испытаний, 2000 г.

7. ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам, 2012 г.

Таблица 2. Результаты испытаний бетонов с добавками в зависимости от бездобавочного бетона

| Добавка* | В/Ц | ОК15, см | γ бетонной смеси, кг/м3 | Изменение прочности в возрасте 7 сут., % | Изменение прочности в возрасте 28 сут., % |

| Б/Д | 0,47 | 3 | 2474 | — | — |

| Д1 | 0,47 | 7 | 2462 | + 8,53 | + 7,61 |

| Д2 | 0,47 | 16 | 2478 | + 14,59 | + 14,76 |

| Д3 | 0,47 | 23 | 2488 | + 38,69 | + 26,94 |

| Д4 | 0,47 | 23 | 2512 | + 54,43 | + 44,02 |

| Д5 | 0,47 | 20 | 2500 | + 36,72 | + 26,48 |